Изобретение относится к техническим средствам для защиты окружающей среды, а именно к устройствам для очистки пожарного и промышленного газа от пыли, дыма и вредностей, преимущественно к передвижным устройствам небольших размеров, может быть использовано для интенсивного тепломассообмена между газом и жидкостью.

Известно устройство для очистки газов от механических примесей, включающее корпус, стержень, размещенный по его оси, и гофрированные диски, закрепленные на стержне, являющиеся фильтрующими элементами и расположенные взаимно параллельно и наклонно к стержню.

Недостатком устройства является небольшая эффективность по дыму и вредностям, значительное неудобство при необходимости применения более эффективных пенных фильтрующих элементов вместо гофрированных дисков в связи с наклонным положением дисков, жесткое закрепление дисков на осевом стержне и неудобство в связи с этим выполнения сборочно-монтажных и ремонтных работ, быстрый выход из строя тканевого фильтра при действии высокотемпературного дыма, падение эффективности фильтрующих элементов при налипании на густую смазку частиц дыма и пыли и необходимость частого очень трудоемкого обновления смазки с разборкой и сборкой устройства.

Наиболее близким к изобретению является устройство для очистки газов, содержащее корпус с нижним отверстием ввода и верхним отверстием вывода газа, средство подачи жидкости, пенообразующую решетку, фильтрующий элемент в виде горизонтальной многослойной сетки.

Недостатком устройства является низкая эффективность тепломассообмена и очистки газа, трудности эксплуатации монтажа и сборки.

Технический результат изобретения - повышение эффективности очистки и снижение эксплуатационных затрат, уменьшение трудоемкости.

Технический результат достигается в устройстве, включающем корпус с пенообразующей решеткой, отверстиями ввода и вывода газов, в котором параллельно его стенкам размещены стержни с закрепленным на них фильтрующим элементом, причем фильтрующий элемент содержит один или несколько горизонтальных слоев сеток, размещенных вдоль стержней и закрепленных на них, а к нижним концам стержней шарнирно прикреплена решетка, причем каждый горизонтальный слой сеток может быть выполнен из нескольких сеток, а шарниры в креплениях нижних концов стержней к решетке могут быть выполнены сферическими, а фильтрующий элемент имеет несколько наборов сеток. Повышение эффективности эксплуатации устройства достигается применением фильтрующего элемента с одним или несколькими слоями стабилизирующих и брызгозащитных сеток, размещенных вдоль стержней над решеткой, причем жидкость подают не на решетку, а над верхней сеткой через средство подачи жидкости. Это позволяет объединить решетку с сетками в общую сборку при помощи стержней и осуществлять монтаж, демонтаж и ремонт фильтрующих элементов вне корпуса. Это дает возможность применять приспособление для механизации работ (рычаги при установке - снятии и др.), повышения точности сборки и ее качества, так как отсутствуют неудобства и ограничения работы внутри тесного корпуса. Кроме того, размещение средства подачи жидкости над верхней сеткой позволяет монтировать его на съемной крышке, освобождая проем для беспрепятственной установки в корпусе и удаления из него сборки в виде решетки с сетками, прикрепленными к стержням.

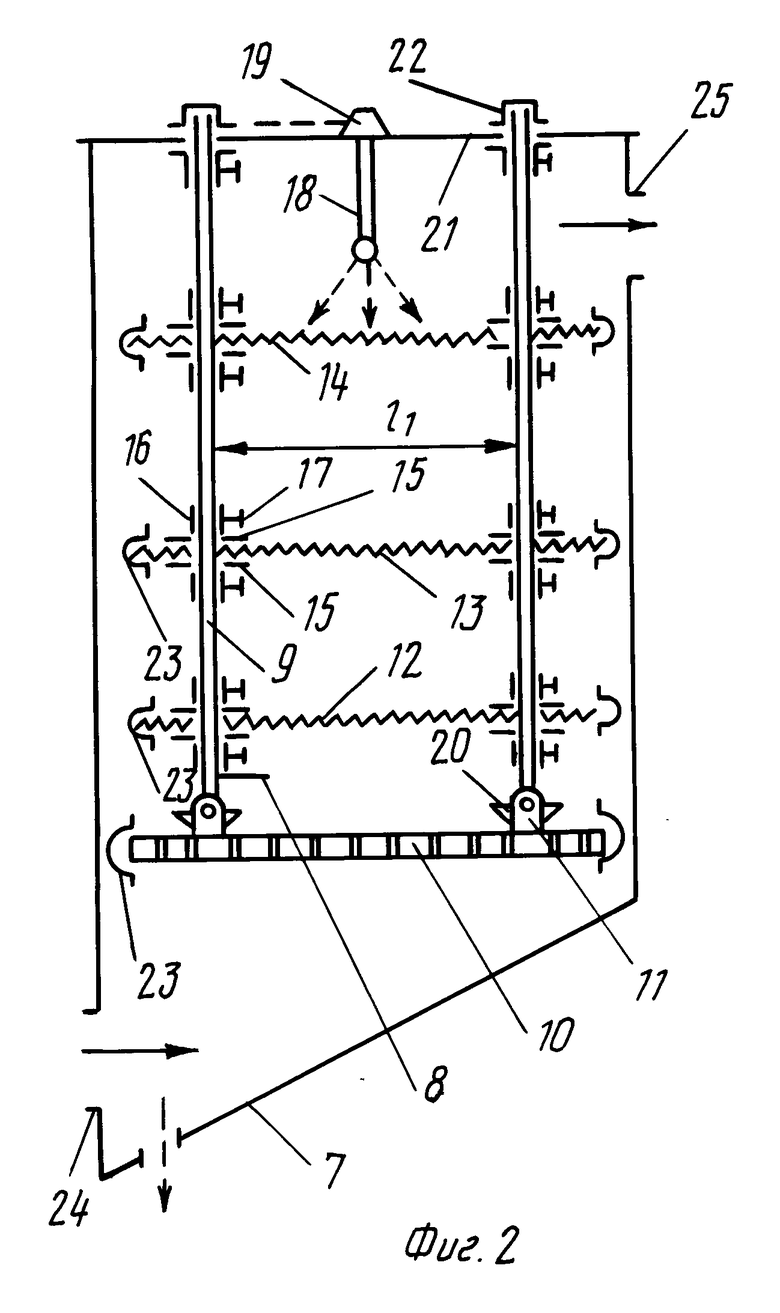

Устранение противоречия между требованием надежного уплотнения наружных контуров решетки и сеток со стенками корпуса (при этом будут возникать значительные силы трения при установке и снятии сборки) и удобством эксплуатации (монтаж и демонтаж без излишних усилий при сборке, разборке и ремонтных работах) достигается применением шарнирного крепления решетки и сеток на стержнях. Это позволяет уменьшить периметр контакта наружных контуров решетки и сеток со стенками корпуса за счет установки решетки и сеток наклонно к оси корпуса путем параллельного смещения стержней в вертикальном направлении друг относительно друга при установке и снятии сборки.

В случае использования сферических шарниров для крепления решетки к стержням достигается полное устранение контакта наружных контуров решетки и сеток со стенками корпуса. Также практически полностью устраняется усилие трения при осевом смещении стержней с обычными шарнирами для корпусов и сборок круглого сечения. Поэтому при больших усилиях трения, например, для устройств с корпусами большого сечения, круглая форма корпуса является предпочтительной.

Таким образом, усилие трения при установке и извлечении фильтрующего элемента в сборке со стержнями значительно уменьшается либо устраняется, что повышает удобство эксплуатации устройства.

Размещение средства для подачи жидкости над фильтрующим элементом способствует удалению из движущегося снизу вверх газа уносимых им капель жидкости капельным потоком, подаваемым сверху со значительно большей скоростью, что повышает эффективность эксплуатации устройства.

Применение в устройстве фильтрующего элемента с пенным слоем позволяет, кроме очистки газа, охлаждать его, благодаря эффективному тепломассообмену газа и жидкости в пенном слое с сильно развитой поверхностью контакта. Осуществляется также активное удаление из газа растворимых в жидкости вредностей, содержащихся в дымовых газах.

На фиг. 1 показана схема установки газоочистки с использованием предлагаемого устройства; на фиг. 2 - схема устройства с фильтрующими элементами и стержнями в рабочем положении; на фиг. 3 - то же, со смещенными относительно друг друга в вертикальном направлении стержнями при установке или удалении из корпуса.

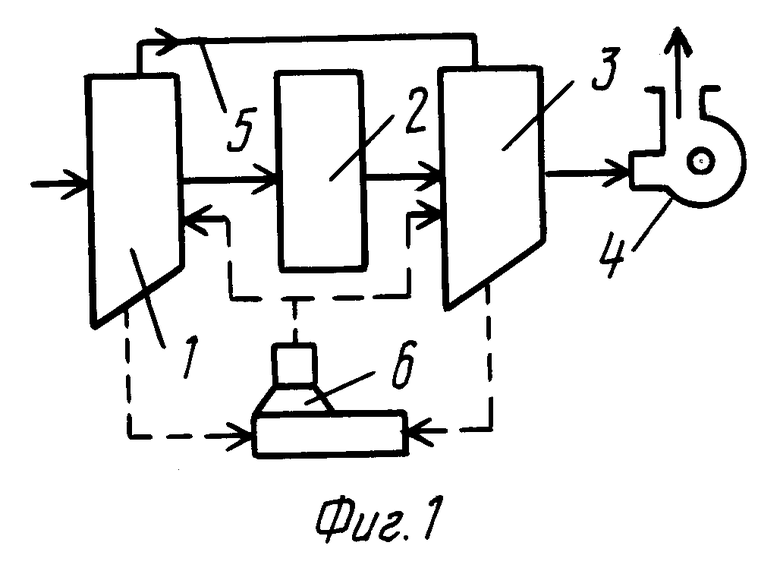

Установка газоочистки (фиг. 1) содержит газоочистительное устройство 1 пенного типа, катализатор 2 доокисления горючих примесей (при необходимости снабжается подогревателем и озонатором), охладитель 3, конструктивно подобный устройству 1, и вентилятор 4. Указанные агрегаты соединены вентиляционными трубами (на фиг. 1 - сплошные линии), а устройство 1 и охладитель 3 соединены обводным трубопроводом 5. Насос 6 с емкостью подает жидкость в устройство 1 и охладитель 3 и забирает сливаемую на них жидкость по трубам (на фиг. 1 - пунктирные линии). Система подачи жидкости оснащена известными контрольно-измерительными прибоpами и необходимой арматурой, которые на схеме условно не показаны. При необходимости установка может быть снабжена генератором кислорода, подаваемого на вход или выход вентилятора (на фиг. 1 генератор условно не показан).

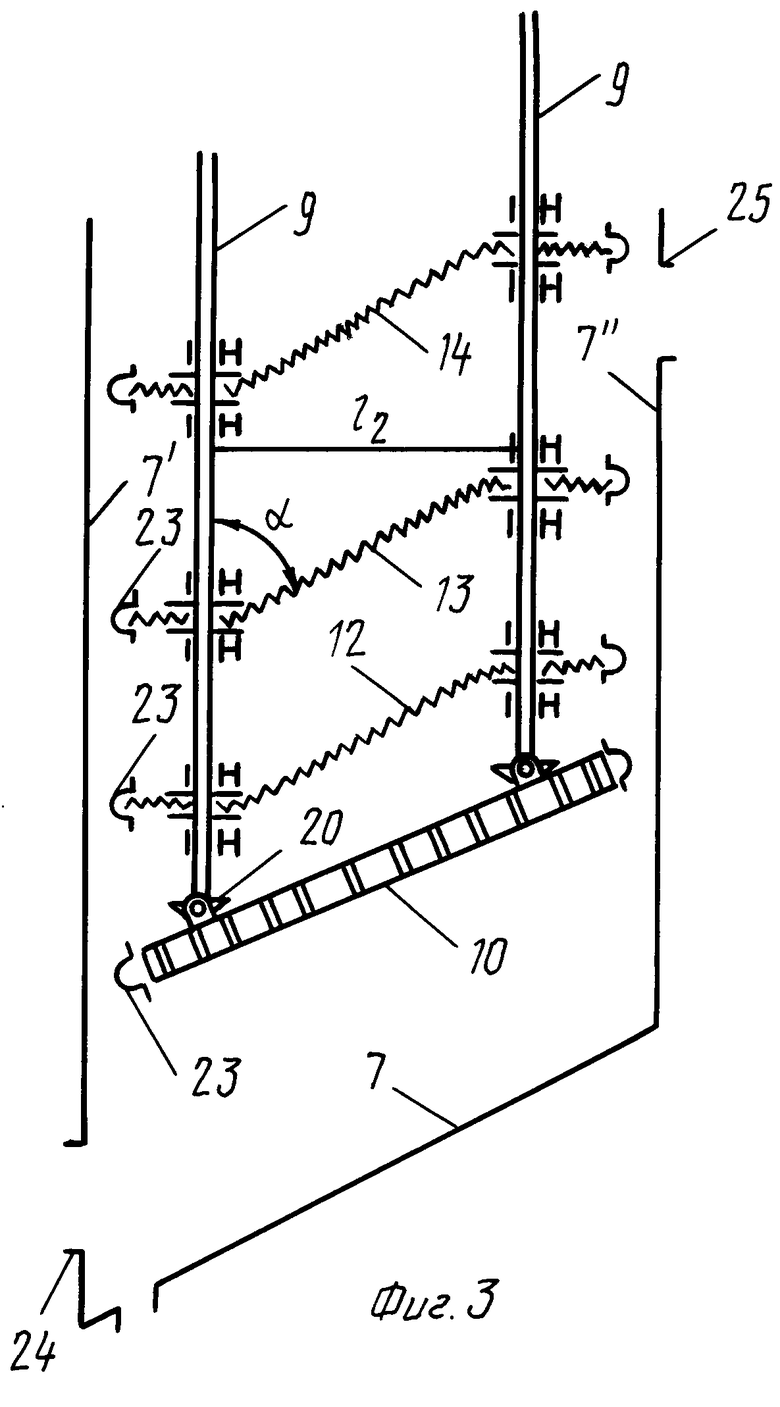

Устройство 1 и охладитель 3 имеют корпус 7 прямоугольной или круглой формы из листового металла (фиг. 2) и снабжены съемными фильтрующими элементами 8. Четыре стержня 9 соединены с пенообразующей решеткой 10 шарнирами 11 с комплектом наборов, стабилизирующих пену, и брызгозащитных сеток 12, 13, 14 - при помощи шайб 15, фиксируемых на стержнях втулками 16 с креплениями 17. Средство 18 подачи жидкости для получения пены размещено над верхней сеткой 14 и снабжено быстросъемным соединением 19 на внешней стороне ограждающих поверхностей устройства и охладителя. Для надежности соединения сеток 12, 13, 14 со стержнями 9 шарниры 11 имеют ограничители поворота 20 (шарниры могут иметь сферическую конструкцию). Шайбы 15 выполнены из твердой резины с уменьшенным к периферии сечением. Стержни 9 прикреплены к крышке 21, плотно соединенной с корпусом, разъемными плотными соединениями 22. Решетка 10 и сетки 12, 13, 14 снабжены по периметру уплотнительными прокладками 23. Корпус 7 имеет нижнее отверстие 24 ввода газа и верхнее отверстие 25 вывода газа.

Для контроля работы устройства применяются приборы для определения температуры, влагосодержания, количества кислорода и вредностей (на схеме условно не показаны).

Устройство работает следующим образом.

Подготовка к работе. В корпус 7 устанавливают стержни с фильтрующим элементом (фиг. 3): смещают, например, правые стержни 9 относительно левых вверх, образуя параллелограмм с углом α<90о. Расстояние l1 (на фиг. 2) будет уменьшено до l2<l1 - между боковыми стенками корпуса 7 и прокладками 23, образуя зазор, трение прекращается и усилие установки, соответственно, уменьшается пропорционально размерам сторон прямоугольника, а в корпусе круглого сечения при контакте в двух точках по диаметру - почти полностью. После опускания левых стержней до упора выравнивают с ними правые стержни, заканчивая этим установку сборки, после этого устанавливают средство 18 с соединением 19, крышку 21 с уплотнением, присоединяют к ней стержни соединениями 22. Далее собранное устройство 1 (или охладитель 3) передается на монтаж установки (фиг. 1).

При извлечении сборки стержней с фильтрующим элементом операции выполняются в обратном порядке: разбирают соединения 22, снимают крышку со средством 18, соединения 22, снимают крышку со средством 18, соединением 19 смещают правые (или левые) стержни вверх, извлекают сборку и далее выполняют необходимые ремонтные или другие работы.

При наличии сферических шарниров 11 после смещения вверх правых стержней дополнительно смещают вверх пару передних (или задних) стержней, поворачивая сборку в двух плоскостях так, что полностью устраняется контакт решетки и сеток со стенками корпуса и усилие трения этим ликвидируется.

Работа по очистке пожарного газа или аварийного газового выброса в помещении. Установка размещается в помещении или около него (тогда вход и выход установки соединяются с помещением), затем установка подготавливаются к работе (с включением аппаратов через обводной трубопровод 5 (фиг. 1) в случае сильно задымленного помещения) и включается в работу. Поток газа проходит в устройстве 1 через слой пены, получаемой на решетке 10 (фиг. 2) при взаимодействии противотока жидкости из средства 18 (равномерный поток жидкости формируется на сетках 12, 13, 14) с газом, подаваемым через решетку 10, и очищается в пене от дыма и растворимых вредностей, а также частично от СО - с учетом действия озона из озонатора (соединенного со входом устройства 1 или с обводным трубопроводом 5), происходит также охлаждение газа. Затем газ по трубопроводу 5 подается в охладитель 3, где завершается процесс очистки и охлаждения в пенном слое газа, который затем подается вентилятором 4 обратно в помещение. Предварительная очистка газа продолжается, пока остаточное содержание CO не будет меньше или равно 18% (такой эффект достигается при использовании водного раствора этаноламинов, глицерина и хлористой меди). Окончательная очистка проводится с отключенным обводным трубопроводом 5, при этом газ из устройства 1 подается в катализатор доокисления 2, в котором газ обрабатывается катализатором (при необходимости - с подогревом газа). После катализатора очищенный газ поступает в охладитель 3 и подается вентилятором 4 в помещение, при этом при необходимости к газу добавляется кислород из дополнительного генератора до содержания его в смеси 21%.

При отказах в работе устройства 1 или охладителя 3, связанных с неисправностями фильтрующих элементов 8, производят их оперативную замену или ремонт, извлекая их из корпусов (как это описано выше).

Подача жидкости к средствам 18 и ее слив насосом 6 с емкостью осуществляется по напорным и сливным трубам, показанным на фиг. 1 пунктирными линиями.

Использование: защита окружающей среды. Сущность изобретения: устройство для очистки газов от примесей, относящееся к средствам для защиты окружающей среды, которое содержит фильтрующий элемент 8, подвижно закрепленный на стержнях 9, при помощи шарниров 11, что позволяет уменьшить усилие трения при установке в корпус и удалении из него фильтрующего элемента, причем фильтрующий элемент 8 выполнен в виде пенообразующей решетки 10 с комплектом наборов стабилизирующих и брызгозащитных сеток 12,13,14, а средство 18 для подачи жидкости размещено над фильтрующим элементом 8, что позволяет повысить удобство монтажа и эффективность очистки газа. 2 з.п. ф-лы, 3 ил.

| Пенный аппарат | 1976 |

|

SU590002A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-09—Публикация

1991-12-18—Подача