Изобретение относится к сельскому хозяйству и может быть преимущественно использовано при машинной уборке хлопка.

Известен хлопкоуборочный аппарат, реализованный в авт. св. N 1409149, который производит сбор хлопка стационарным сильно турбулизированным с крупными вихреобразованиями потоком воздуха, создаваемым вокруг куста хлопчатника в рабочей камере аппарата, где под воздействием двух вращающихся в одну сторону восходящих потоков (пограничного внешнего и осевого внутреннего по отношению к кусту) и с помощью регулирования заслонок на входных отверстиях воздухозаборных патрубков, расположенных вверху рабочей камеры над кустом, создают разрежение осевого внутреннего потока. Одновременно осевой поток облучают акустическим полем генераторов низких частот и таким образом превращают его в область низких давлений с высокой степенью турбулентности и с крупными вихреобразованиями, пронизывающими куст снизу вверх и способствующими получению максимальной величины аэродинамической силы.

Несмотря на эффективность сбора, недостатком данного аппарата является отсутствие резкого динамического воздействия на коробочки хлопка. Это приводит к увеличению длительности сбора и тем самым обусловливает низкую производительность машины.

Известна машина для сбора плодов и семян, обладающая высокой производительностью, реализованная в авт. св. N 697085 и взятая за прототип, включающая подвижную платформу с закрепленным на ней устройством для создания пульсирующего воздушного потока, выполненным в виде импульсной камеры, генерирующей ударно-взрывные волны (детонационной трубы). Эта машина обеспечивает высокую производительность сбора плодов за счет высокого градиента нарастания импульсов давления.

Однако эта машина не может быть применена при сборе плодов растительных культур с близкого расстояния, например при сборе хлопка, так как происходит отрыв веток кустов хлопчатника вследствие очень сильного воздействия на них. Кроме того, при выходе детонационной волны из открытого торца в атмосферу фронт горения продолжает еще некоторое время распространяться по потоку и оказывает сильное тепловое воздействие на коробочки хлопчатника, что приводит к их воспламенению.

Указанные два недостатка значительно снижают качество сбора хлопка. Устройство этой машины не позволяет с максимальной степенью использовать для воздействия на плоды продукты сгорания, которые недостаточно турбулизированы с точки зрения получения максимальных аэродинамических сил при обтекании потоком коробочек хлопка. Этот недостаток снижает производительность машины и полноту сбора при однократном воздействии.

Цель изобретения состоит в предотвращении повреждения коробочек и растений, повышении производительности и качества сбора урожая.

Это достигается тем, что в устройстве для сбора урожая хлопка каждая детонационная труба снабжена пламегасителем, выполненным в виде по меньшей мере одного воздухоподводящего патрубка, размещенного внутри детонационной трубы на ее конечном участке и отогнутого в направлении к рабочей камере, при этом внутри камеры смонтирован защитный экран.

Устройство для сбора хлопка обладает следующими преимуществами:

повышает производительность хлопкоуборочной машины на 25-33% за счет повышения полноты сбора;

не повреждаются хлопковые плоды и ветки;

не нарушается целостность куста хлопчатника;

не требуется дефолиации хлопчатника, т.е. существенно улучшает экологический и социальный эффект;

значительно меньшая, чем в существующих комбайнах, металлоемкость, меньше давление на почву;

ниже стоимость сбора урожая;

нет ограничений по влажности хлопка (после дождя и в утренние и вечерние часы из-за росы);

сокращается срок между первым и вторым сбором урожая за счет того, что ударно-волновое воздействие на нераскрывшийся курак приводит к более быстрому его раскрытию;

избирательная способность воздействия на хлопок приводит к тому, что собирается хлопок только из созревших коробочек, а незрелый курак не повреждается;

обеспечивается высокое качество собранного волокна (приближается к качеству ручного сбора).

Установка на конечном участке детонационной трубы (ДТ) пламегасителя, выполненного в виде воздухоподводящего патрубка, конец которого отогнут в сторону открытого торца ДТ, обеспечивает при принудительной подаче через него воздушного потока от компрессора значительное понижение концентрации горючего в смеси на конечном участке ДТ между воздухоподводящим патрубком и открытым торцом ДТ.

При выполнении условия  < Y

< Y

Gв - секундный массовый расход воздуха через воздухоподводящий патрубок;

Yr* - нижний предел концентрации горючего в смеси по горению при давлении и температуре, возникающих за ударными волнами в детонационном фронте.

При выполнении условия

Gв >  (1) происходит полное прекращение горения в детонационном фронте.

(1) происходит полное прекращение горения в детонационном фронте.

Детонационный фронт распадается на ударную волну и следующий за ней поток продуктов сгорания (ПС). Полное прекращение горения происходит на некотором расстоянии за воздухоподводящим патрубком. Поэтому с целью полного гашения пламени в ДТ воздухоподводящий патрубок установлен на конечном участке ДТ с заглублением от открытого торца ДТ. Наличие этого заглубления объясняется тем, что фронт горения в течение времени, пропорционального времени химической реакции, распространяется по потоку сжатого газа за ударной волной, направленному в сторону открытого торца ДТ. Величина этого заглубления зависит в основном от турбулентности и скорости потока, по которому распространяется фронт горения, от физико-химических свойств смеси и может быть определена экспериментально. Так, например, для ДТ с диаметром конечного участка 25 мм, заполненной бензино-воздушной смесью при атмосферном давлении, экспериментально определенное минимальное заглубление пламегасителя от открытого торца ДТ при выполнении соотношения (1) составило 200 мм. Необходимо отметить, что расход через воздухопроводящий патрубок в момент прихода к нему детонационной волны значительно уменьшается или полностью прекращается в зависимости от соотношения между давлением ПС и давлением торможения подводимого воздуха. Учитывая большую скорость ПС ( ≈800 м/с), их охлаждение за счет подачи воздуха в канале ДТ является несущественным. В итоге установка пламегасителя приводит к полному гашению пламени непосредственно в ДТ и создает зону перемешивания (участок ДТ между пламегасителем и открытым торцом) ПС (температура ПС ≈2000оС) с воздухом, подвергшимся сжатию за ударной волной, имеющей температуру 1000оС, что приводит к охлаждению переднего фронта ПС и тем самым уменьшает термическое воздействие ПС.

Конец воздухоподводящего патрубка отогнут в сторону открытого торца ДТ для того, чтобы при этом не происходило разбавление горючей смеси воздухом между закрытым торцом ДТ и пламегасителем и не создавалось сопротивление потоку горючей смеси. При ином направлении отогнутого конца воздухоподающего патрубка из-за большого количества разбавленной воздухом горючей смеси происходит падение рабочих характеристик ДТ, а возникающее сопротивление потоку смеси приводит к увеличению времени заполнения ДТ горючей смесью, а следовательно, снижает ее частоту работы, - все это приводит к снижению производительности заявляемого устройства.

Оптимальным является расположение пламегасителя на минимальном заглублении от открытого торца ДТ, при котором происходит полное гашение пламени в ДТ. В этом случае энергетические характеристики для конкретной ДТ являются максимальными, поскольку происходит сжигание большого количества горючей смеси.

Установка такого пламегасителя приводит к полному гашению пламени уже в детонационной трубе, что значительно повышает качество сбора по сравнению с прототипом, так как полностью исключает наличие пламени перед открытым торцом ДТ снаружи от нее и снижает термическое воздействие ПС на растение и его плоды.

Защитный экран обеспечивает предохранение кустов хлопчатника от сильного воздействия, приводящего к слому кустов хлопчатника, и устанавливается на таком расстоянии от открытого торца ДТ, при котором величина импульса воздействия i не превосходит значений 1000-5000 Па ˙ с, указанных в способе, реализованном в заявке N 4692188.

Установка экрана при сборе хлопка заявляемым устройством с близкого расстояния значительно повышает качество сбора по сравнению с прототипом.

Для создания потока ПС с высокой степенью турбулентности и для качественного перемешивания подводимого через воздухоподводящий патрубок воздуха с горючей смесью на конечном участке ДТ между пламегасителем и открытым торцом ДТ с углублением от открытого торца ДТ установлен турбулизатор. Это расположение турбулизатора является существенным и объясняется следующим образом. С одной стороны, для получения большого количества сжатого газа с высокой степенью турбулентности его необходимо располагать непосредственно у открытого торца ДТ, так как в этом случае через него пройдет весь газ, содержащийся в ДТ. С другой стороны, турбулизирование потока на выходе из ДТ приводит к его значительному размыванию, из-за чего пятно воздействия на кусты хлопчатника увеличивается, и интенсивность его падает, что приводит к необходимости располагать турбулизатор на конечном участке ДТ на таком заглублении от открытого торца ДТ, при котором турбулентное движение газа приобретает направленность по каналу ДТ. Минимальная величина этого заглубления зависит в основном от конструкции турбулизатора, диаметра канала конечного участка ДТ и скорости набегающего газового потока и может быть определена экспериментально. Кроме того, для качественного смешения подводимого воздуха с горючей смесью он должен располагаться за пламегасителем по потоку подачи горючей смеси и подводимого воздуха, то есть между пламегасителем и открытым торцом ДТ.

Качественное смешение подводимого воздуха с горючей смесью уменьшает участок гашения пламени. Это дает возможность переместить пламегаситель на меньшие заглубления, что за счет сжигания большего количества смеси повышает импульс воздействия и тем самым повышает производительность сбора урожая.

В случае установки турбулизатора до пламегасителя ухудшается смешение подводимого воздуха с горючей смесью, так как турбулизируется только смесь. Кроме того, турбулизация смеси приводит к возникновению сильно турбулентного пламени. Оба эти фактора увеличивают участок гашения пламени, что при постановке турбулизатора до пламегасителя приводит к снижению производительности сбора.

Таким образом, указанное расположение турбулизатора на конечном участке ДТ приводит к повышению производительности сбора хлопка сырца за счет

увеличения силы воздействия газодинамического потока с высокой степенью турбулентности по сравнению со слаботурбулизированным потоком;

сокращения участка полного гашения пламени.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизна".

При изучении других известных технических решений в данной и ближайших областях техники была обнаружена конструкция глушителя по авт. св. N 1067234, где воздухоподводящий патрубок, выполненный в виде полого стержня, введен в шумопоглощающую камеру, а за ним по потоку ПС из выхлопной трубы установлен винтообразный завихритель.

Однако выполняемые функции, условия работы и достигаемый результат этого принципа в известной и заявляемой конструкции различны. В глушителе за счет смешения ПС с эжектируемым через полый цилиндр атмосферным воздухом посредством турбулизатора происходит охлаждение ПС и, как следствие, глушение шума. В заявляемом решении воздухоподводящий патрубок и, в частности, турбулизатор служат для разбавления принудительно подаваемым воздухом горючей смеси с целью создания предельно низкой концентрации горючего в смеси. Другой функцией турбулизатора является создание потока ПС с высокой степенью турбулентности с целью увеличения силы газодинамического воздействия на объект воздействия. Других технических решений, содержащих признаки, сходные с остальными отличительными признаками заявляемого решения, не было обнаружено.

На основании вышеизложенного можно сделать вывод о соответствии заявляемого технического решения критерию "существенные отличия".

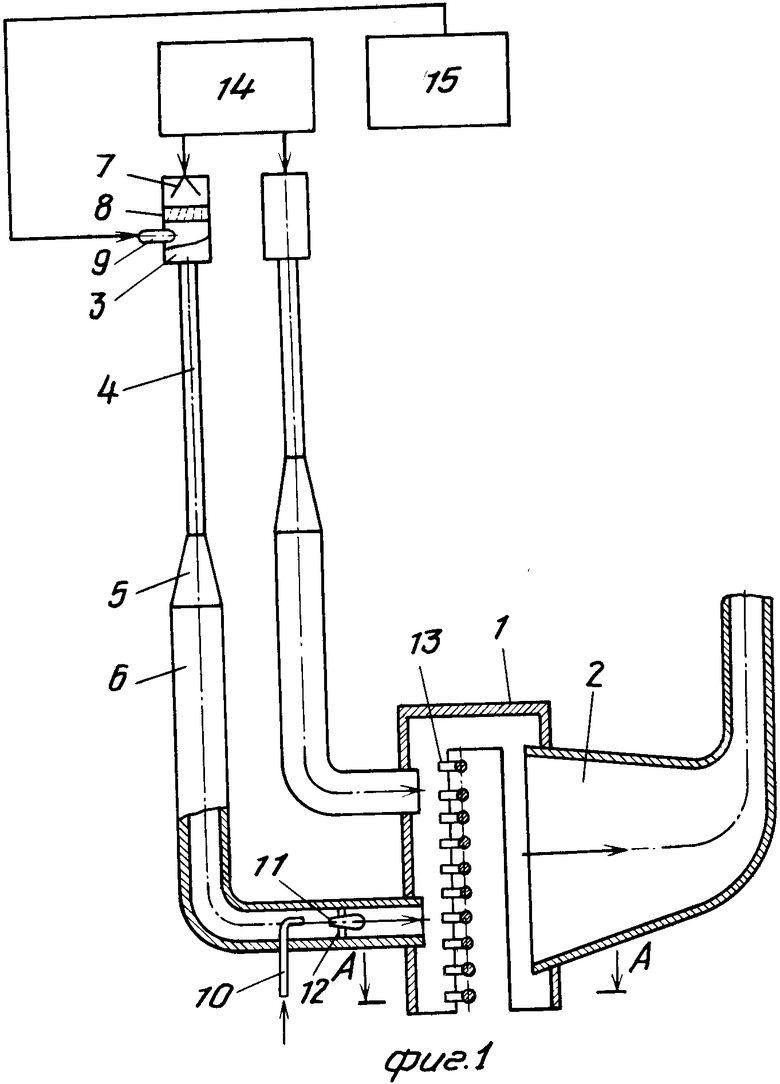

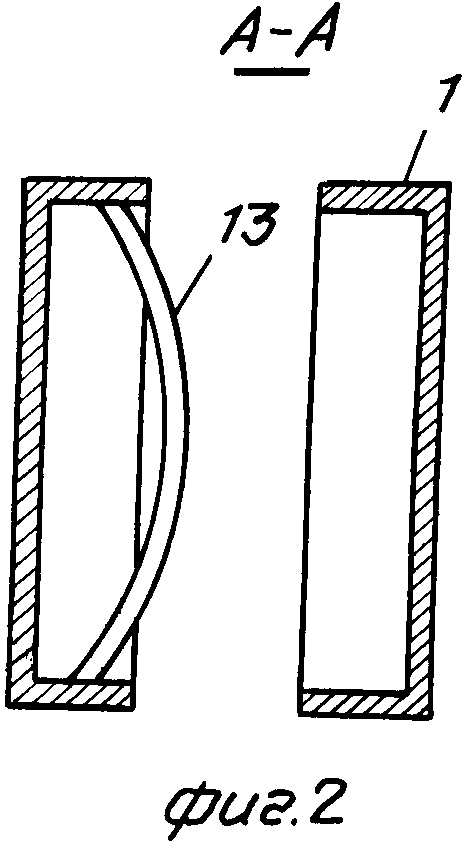

На фиг. 1 представлено предлагаемое устройство, вид спереди; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из рабочей камеры 1, подведенных к ней всасывающего пневмопривода 2 и пульсирующих детонационных труб, каждая из которых состоит из запальной камеры 3, начального участка 4 детонационной трубы, переходного конуса 5 и конечного участка 6 детонационной трубы, выполненной в форме изогнутой трубы и введенной в рабочую камеру 1. В запальной камере 3 установлены обратный клапан 7, закрывающий входной торец детонационной трубы (закрытый торец), элемент-охладитель 8 и свеча 9 зажигания. Во внутреннем канале детонационной трубы на конечном ее участке 6 установлен пламегаситель, выполненный в виде по крайней мере одного воздухоподводящего патрубка 10, конец которого отогнут в сторону выходного торца (открытого торца детонационной трубы). Между пламегасителем 10 и открытым торцом детонационной трубы установлен турбулизатор 11, имеющий форму, полученную вращением сектора круга с острым углом вокруг его оси симметрии. Турбулизатор закреплен во внутреннем канале конечного участка 6 посредством стержня 12 и обращен конической частью по направлению от открытого торца ДТ к закрытому.

В рабочей камере 1 устройства перед открытым торцом ДТ установлен защитный экран 13, выполненный в виде набора стержней дугообразной формы, расположенных друг над другом на расстоянии, концы которых закреплены на корпусе рабочей камеры 1. Величина расстояния между стержнями не превосходит размера коробочки хлопка сырца, т.е. 4-5 см. Экран может быть выполнен индивидуально для каждой трубы. В этом случае концы стержней закрепляются на боковой поверхности детонационной трубы у открытого торца. При этом экран имеет ячеистую структуру, образованную в результате нахлеста стержней, а максимальный поперечный размер ячейки не превосходит 4-5 см.

Рабочая камера 1 имеет щели в передней и задней стенке и щель дна.

Устройство также включает в себя источник 14 смеси и блок 15 зажигания.

Устройство работает следующим образом.

При движении устройства по полю кусты хлопчатника входят в рабочую камеру 1. Экран 13 оттесняет кусты от открытых торцов ДТ, предохраняя их от сильного воздействия. Пульсирующие ДТ постоянно генерируют ударно-взрывные волны с заданной частотой. Воздействием ударной волны и потоком ПС с высокой степенью турбулентности производят срыв коробочек хлопка, а всасывающий пневмопровод 2 втягивает сорванные коробочки хлопка и транспортирует их в бункер (не показан).

Детонационная труба работает следующим образом.

Подготовленная горючая смесь из источника 14 смеси поступает в ДТ и заполняет ее. Через воздухоподводящий патрубок 10 непрерывно подается воздух от компрессора (не показан), расход которого определяется по соотношению (1), тем самым между пламегасителем и открытым торцом ДТ образуется область смеси, не способная гореть за ударной волной. В запальной камере 3 горючая смесь поджигается свечой 9; под действием возрастающего давления ПС обратный клапан 7 закрывается, прекращает поступление горючей смеси в ДТ и предотвращает отток ПС в подающую магистраль. Элемент-охладитель 8 создает охлажденную прослойку ПС между горячими ПС от предыдущего цикла и вновь поступающей смесью, что предотвращает самовоспламенение вновь поступающей смеси. На начальном участке 4 ДТ медленное горение переходит в детонацию, которая через переходный конус 5 перепускается в конечный участок 6 ДТ, имеющий больший диаметр трубы, чем начальный участок ДТ. При достижении зоны сильно разбавленной смеси горение в ДТ прекращается, детонационная волна распадается на ударную волну и поток ПС. Газ, находившийся первоначально между закрытым торцом ДТ и турбулизатором 11, при истечении из ДТ сильно турбулизируется, проходя через турбулизатор. Из открытого торца ДТ выходят ударная волна и охлажденные, сильно турбулизированные ПС. Частота выхлопа регулируется блоком 15 зажигания.

Предлагаемое устройство проходило испытания при сборе хлопка в Ферганской области.

Устройство располагалось на хлопкоуборочном комбайне ХНП-1,8, на котором вместо одного из шпиндельных агрегатов устанавливалась рабочая камера, к ней были подведены всасывающий пневмопровод комбайна и две детонационные трубы, прикрепленные к раме комбайна. Детонационные трубы заполнялись бензиновоздушной смесью от источника смеси, установленного на раме комбайна и выполненного в виде V-оразного двигателя автомобиля ЗИЛ-130, приводимого в движение от вала отбора мощности комбайна и работающего в режиме компрессора. Детонационные трубы длиной 5 м имели диаметры начального и конечного участков соответственно 25 ˙ 10-3 м и 140 ˙ 10-3 м. Пламегаситель и турбулизатор имели заглубление от открытого торца ДТ соответственно 0,4 м и 0,3 м. Защитный экран располагался на расстоянии 0,3 м от открытого торца ДТ.

При движении комбайна по полю воздействие на кусты хлопчатника осуществлялось с частотой f, зависящей от скорости движения комбайна W, ширины зоны единичного воздействия r и коэффициента кратности n, определяющего число воздействий на одну и ту же зону куста хлопчатника.

f =  ·n

·n

При движении комбайна со скоростью W=1,5-2 м/с (5,4-7,2 (5,4-7,2  )), при ширине пятна воздействия r=0,5 м и кратности воздействия n=2 частота воздействия составила f= 6-8 Гц. При этом получена полнота сбора 85-90%. Базовым объектом является серийный комбайн ХМ-1,8 с вертикальными шпиндельными агрегатами, недостатками которого при сборе хлопка являются механическое повреждение волокон, неполнота сбора. Кроме того, шпиндельный агрегат является очень трудоемкой и металлоемкой конструкцией.

)), при ширине пятна воздействия r=0,5 м и кратности воздействия n=2 частота воздействия составила f= 6-8 Гц. При этом получена полнота сбора 85-90%. Базовым объектом является серийный комбайн ХМ-1,8 с вертикальными шпиндельными агрегатами, недостатками которого при сборе хлопка являются механическое повреждение волокон, неполнота сбора. Кроме того, шпиндельный агрегат является очень трудоемкой и металлоемкой конструкцией.

По сравнению с базовым объектом предлагаемое устройство отличается большей производительностью, простотой конструкции и низкой трудоемкостью.

Проведенные испытания показали, что качество сбора урожая достигается за счет того, что устройство полностью исключает воспламенение коробочек хлопка-сырца за счет наличия пламегасителя в конечной части канала ДТ, при этом не нарушается целостность куста, а также плодов и веток хлопчатника за счет предохранения его от сильного воздействия посредством установки защитного экрана перед открытым торцом ДТ; повышает производительность сбора хлопка за счет увеличения степени турбулентности потока ПС, достигнутого посредством установки турбулизатора на конечном участке ДТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЧВЫ | 1991 |

|

RU2015628C1 |

| Способ первичной обработки коконов и устройство для его осуществления | 1990 |

|

SU1815278A1 |

| Пневматический хлопкоуборочный аппарат | 1990 |

|

SU1797782A1 |

| СПОСОБ ИССЛЕДОВАНИЯ МЕТАТЕЛЬНОЙ СПОСОБНОСТИ ЗАРЯДА ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1993 |

|

RU2069837C1 |

| Хлопкоуборочный аппарат | 1987 |

|

SU1484320A1 |

| Пневматический хлопкоуборочный аппарат | 1988 |

|

SU1653607A1 |

| Хлопкоуборочный аппарат | 1988 |

|

SU1646507A1 |

| УСТРОЙСТВО ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 1991 |

|

RU2040732C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ДЕТОНАЦИИ В ТРУБЕ С ГОРЮЧЕЙ СМЕСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429409C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ДЕТОНАЦИИ В ТРУБЕ С ГОРЮЧЕЙ СМЕСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2427756C1 |

Использование: хлопкоуборочные машины. Сущность изобретения: устройство содержит рабочую камеру с всасывающим патрубком и генератор детонационных волн. Установленные на конечном участке детонационной трубы воздухоподводящий патрубок пламягасителя и турбулизатор предотвращают попадание пламени в рабочую камеру и создают турбулентный поток смеси продуктов сгорания с воздухом. Защитный экран оттесняет кусты от открытых торцев детонационных труб и предохраняет их от сильного динамического воздействия ударной волны. 2 з.п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 1638824, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1990-05-31—Подача