Изобретение относится к механизации и автоматизации сельскохозяйственного производства, а именно к сооружениям защищенного грунта, и может быть использовано для автоматического регулирования микроклимата и поддержания заданной температуры в парниках, теплицах и хранилищах.

Известна совокупность устройств, обеспечивающих автоматическое проветривание теплиц и поддержание рабочих температур в заданном диапазоне. Основной рабочий орган типового устройства - гидроцилиндр, состоящий из трубы, штока и уплотнительных колец. В качестве наполнителя для гидроцилиндра предлагаются фреон-12, углекислота и другие легкокипящие жидкости, которые являются дефицитными и экологически вредными. На практике садоводы-любители широко используют технические масла, например отработанное автомобильное, тракторное, турбинное и др. Такие устройства достаточно надежны в работе и при правильно выбранных параметрах объема цилиндра и диаметра штока успешно обеспечивают решение поставленной задачи.

Недостаток рассмотренных устройств - значительная инерционность отслеживания температуры воздуха в теплице. В солнечный день при восходе солнца температура быстро поднимается, а масло в цилиндре прогревается медленно и в результате устройство срабатывает с замедлением 1-2 ч, когда температура в теплице уже достигнет 30...35оС. Аналогичная картина инерционности возникает в вечернее время при закрытии фрамуг. Второй недостаток устройств - неполное возвращение фрамуг в исходное (закрытое) состояние. Это объясняется тем, что в ряде случаев вес фрамуг не компенсирует силу трения, создаваемую штоком и шарнирными соединениями. Для устранения отмеченного недостатка используют специальные пригрузы.

Устройства данного типа не обладают способностью гашения колебания фрамуг от ветра. Для устранения этого недостатка необходимо введение специальных элементов в виде гасящих пружин, пластин и других устройств, которые играли бы роль гидравлического демпфера.

Наиболее близким техническим решением к предлагаемому устройству является термогидравлический механизм открытия окон в теплице. Он состоит из гидроцилиндра, закрепленного с помощью резьбовой цапфы на траверсе теплицы, и поршня, вильчатый конец штока которого соединяется с окном. Шток в цилиндре уплотняется с помощью противолежащих манжетных уплотнений. На торце поршня предусмотрена тарельчатая пружина, зазор между кромками которой и внутренней поверхностью цилиндра вместе с высоковязкой рабочей жидкостью или пастой определяют скорость движения поршня. Затормаживание движения окна при действующих снаружи силах (ветер и др.) осуществляет также пружина сжатия, расположенная в цилиндре между тарельчатой пружиной и группой уплотнения. Устройство также инерционно в работе, хотя и обладает демпфирующими свойствами по гашению колебаний фрамуг от ветра. Однако и этому устройству присущи свойство инерционности с временной задержкой 1...1,5 ч и определенная сложность технической реализации. Перечисленные недостатки заставляют искать новые конструктивные решения и способы применения устройства в целях устранения отмеченных недостатков.

Цель изобретения - снижение тепловой инерционности регулятора и повышение эффективности вентилирования теплиц.

Поставленная цель достигается тем, что регулятор температуры содержит цилиндр, заполненный рабочей жидкостью, корпус которого закреплен на несущей части теплицы, а его шток кинематически шарнирно связан с фрамугой и подгружен пружиной сжатия, расположенный в цилиндре, и манжетные уплотнители. Корпус гидроцилиндра имеет две продольные секции, одна из которых обладает высокой теплопроводностью и поглощающей тепловой радиационной способностью, а вторая - низкой теплопроводностью и высокой отражающей способностью. Гидроцилиндр снабжен радиатором, а полость гидроцилиндра, кроме рабочей жидкости, заполнена гранулами из материала с более высоким коэффициентом теплового расширения.

Анализ известных технических решений обнаружил в них признаки, сходные с признаками, отличающими заявленный объект от прототипа и аналогов. Результаты сравнительного анализа позволяют сделать вывод о том, что заявленный объект обладает существенными отличиями и новизной.

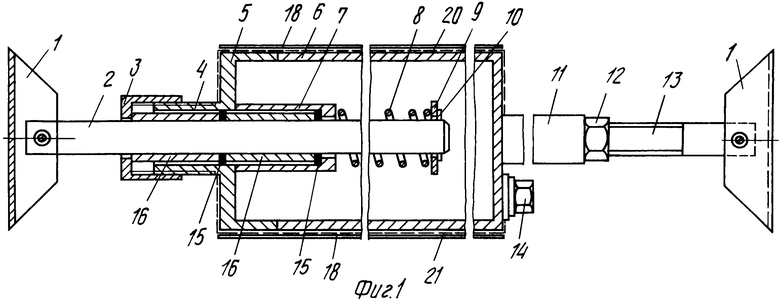

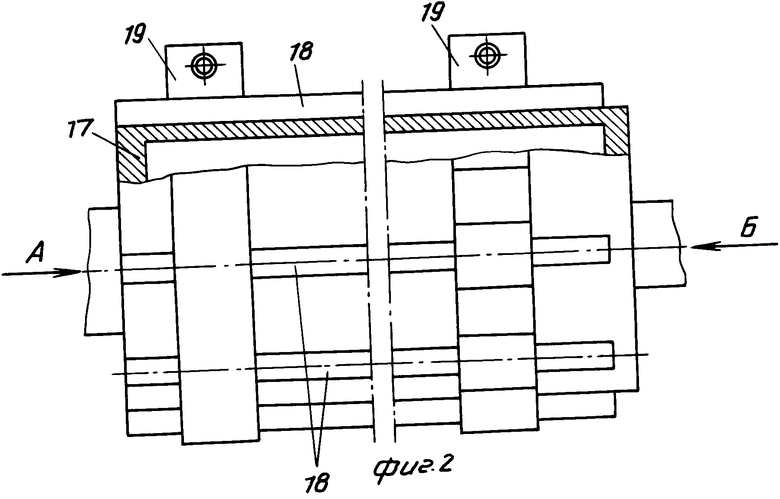

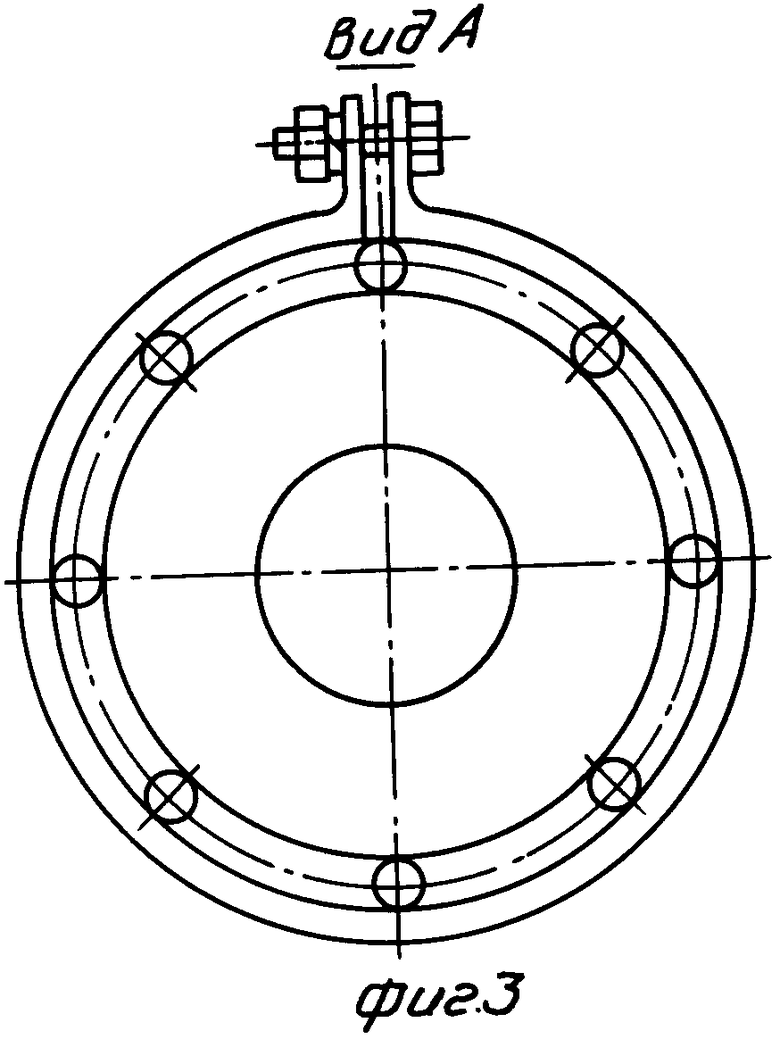

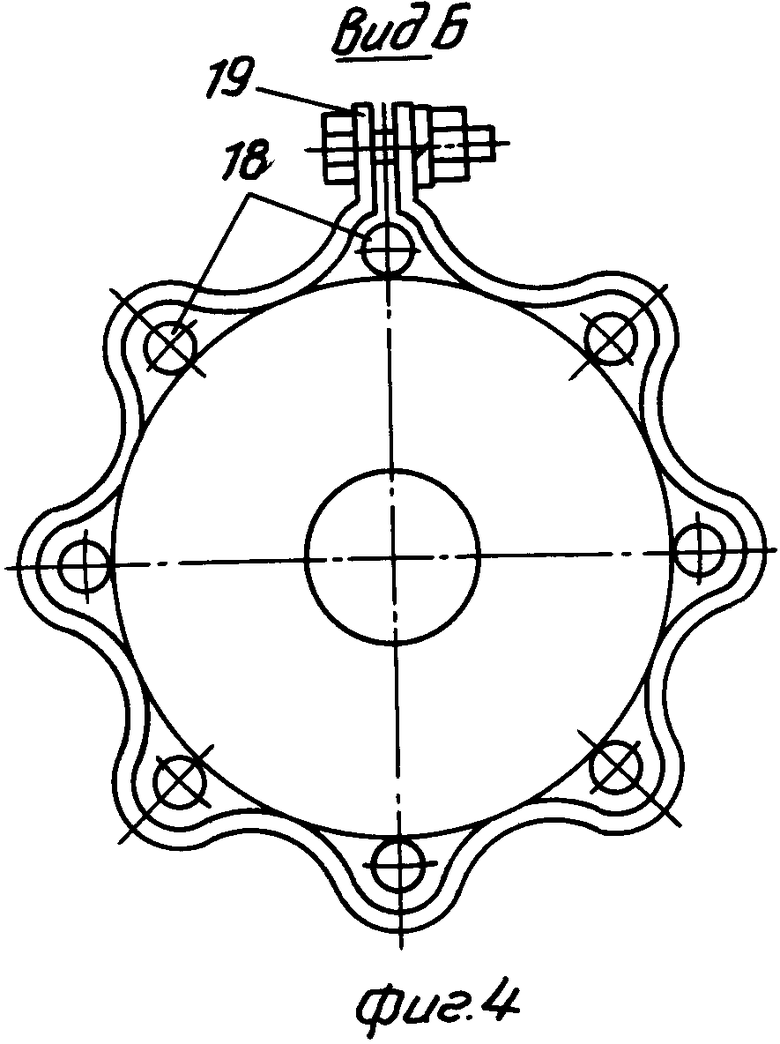

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - регулятор; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2.

Устройство включает резьбовую цапфу 1, шток 2, накидную гайку 3, штуцер 4 с наружной резьбой, крышку 5, цилиндр 6, направляющую втулку 7, пружину 8 сжатия, шайбу 9, штифт 10, штуцер 11 с внутренней резьбой, контровочную гайку 12, регулировочный винт 13, пробку 14, манжетный уплотнитель 15, объемную втулку 16, радиатор 17 со стержнями 18, продольные секции 20 и 21 и наполнитель. Радиатор состоит из набора стержней 18, первого и второго хомутов 19 крепления.

Резьбовая цапфа 1 обеспечивает крепление гидроцилиндров к конструкции теплицы и его ориентирование (перемещение) в вертикальной и горизонтальной плоскости.

Шток 2 обеспечивает требуемый угол открытия фрамуги. Он изготовлен из металлического стержня с закрепленными резьбовой цапфой 1, шайбой 9 и штуцером 10 на его концах. Накидная гайка 3, штуцер 4 с наружной резьбой, cъемная втулка 16 обеспечивают регулировку сжатия манжетных уплотнителей 15. Крышка 5 служит для крепления штуцера 4 с наружной резьбой и втулки 7 направляющей (по конструкции сварная или съемная). Цилиндр 6 является резервуаром для наполнителя, составленного из рабочей жидкости, гранул из твердых тел (полиэтилен, капрон, полиамид и др.) или пасты с высоким коэффициентом теплового расширения. Цилиндр выполнен из антикоррозийного материала, поверхность которого разделена на секции 20 и 21 с различной теплопроводимостью (например, разделение поверхности в продольном направлении на две половины). При креплении гидроцилиндра затемненную часть (секция 20) ориентируют на юго-восток, а светлую (секция 21) - на северо-запад. Кинематика крепления регулятора температуры позволяет ориентировать его по световым зонам.

Направляющая втулка 7 фиксирует направление движения штока 2, жестко соединена с внутренней торцовой частью крышки симметрично продольной оси цилиндра. Пружина 8 сжатия обеспечивает плавный обратный ход штока 2 фрамуги и демпфирование последней от воздействий ветра. Пружина 8 свободно насажена на шток 2 между направляющей втулкой 7 и шайбой 9. Сила сжатия пружины компенсирует суммарную силу сопротивления, обусловленную движением штока и сопротивлением шарнирных соединений с фрамугами.

Шайба 9 и штифт 10 фиксируют положение пружины 8 сжатия и ограничивают длину движения штока 2. Штуцер 11 с внутренней резьбой обеспечивает продольный ход регулировочного винта и жестко крепится на заглушенном торце цилиндра. Контровочная гайка 12 фиксирует положение регулировочного винта. Регулировочный винт 13 обеспечивает продольное перемещение гидроцилиндра.

Пробка 14 герметизирует отверстие для залива (слива) наполнителя и конструктивно представляет собой болт с диаметром 10...14 мм или крышку с фиксатором. Манжетный уплотнитель 15 обеспечивает герметизацию штока 2 в местах соединения с цилиндром и представляет собой кольцо из маслостойкой резины или другого идентичного материала. Первое кольцо расположено между втулками 16, а второе - между втулкой и штуцером 4 с наружной резьбой. Съемная втулка 16 (первая и вторая) является направляющей при движении штока и осуществляет непосредственное сжатие манжетного уплотнителя 15.

Радиатор 17 является теплообменником и служит для ускорения процесса теплообмена между радиатором, цилиндром и наполнителем, а следовательно, и снижения инерционных свойств устройства. Радиатор состоит из набора (пакета) 18 стержней, первого и второго хомутов 19 крепления. В качестве стержней используют хорошие проводники тепла с высоким коэффициентом теплопроводимости (медь, алюминий и др.), которые способствуют ускорению процесса теплообмена. Стержни крепятся по поверхности цилиндра в продольном направлении с помощью хомутов 19. Для обеспечения плотного контакта стержней 18 с поверхностью цилиндра 6 хомуты 19 располагаются по его краям и надежно обжимают поверхность к стержням 18, которые с одного конца крепятся жестко, а с другого свободно проходят в пазы хомута. Это диктуется тем, что стержни расширяются в основном в длину и, не имея свободного хода, они отходили бы от поверхности цилиндра с нарушением контакта и существенно снижали общий процесс теплооб- мена.

Устройство работает следующим образом.

Цилиндр 6 заполняется рабочей жидкостью (наполнителем) и опытным путем устанавливается начальная температура срабатывания. Солнечный свет и тепло достигают поверхности пленки в виде коротковолнового излучения, легко проникающего через пленочное покрытие. Оно нагревает все находящиеся на пути объекты - почву, растения, каркас и регулятор температуры (радиатор 17, цилиндр 6 и наполнитель). Радиатор 17 активно аккумулирует тепло и равномерно пpогpевает поверхность цилиндра 6 совместно с поверхностными секциями 20 и 21 и наполнителем. Перечисленные элементы излучают часть поглощенного тепла в виде длинноволновой части спектра. Однако затемненная секция 20 поверхности снижает отдачу тепла и обеспечивает ускорение процесса прогрева наполнителя.

При увеличении температуры воздуха в теплице, например от 25 до 40оС, жидкость расширяется и своим усилием от давления вынуждает двигаться шток 2. Шток 2, преодолевая дополнительное сопротивление пружины 8, воздействует на резьбовую цапфу 1 и через нее на фрамугу, открывая последнюю на заданный угол.

В вечернее время или как только источник тепла оказывается в тени, тепло из теплицы выходит с потоком воздуха в виде теплового излучения от каркаса и его элементов. Поступающее в теплицу с пленочным покрытием излучение рассеивается, образуя длинноволновые лучи, не задерживающиеся внутри, и быстро охлаждает воздух внутри теплицы. Этот процесс должен плавно отслеживаться регулятором температуры. Эту задачу непосредственно решает вторая секция 21 с низкой теплопроводностью и высокой отражающей способностью совместно с радиатором.

При снижении температуры воздуха в теплице начинается обратный процесс. Жидкость уменьшается в объеме, создает определенное разряжение в цилиндре 6, и запасенная энергия за счет сжатия пружины 8 плавно возвращает шток 2 в исходное положение и тем самым обеспечивает надежное закрытие фрамуги.

В отличие от прототипа заявленное устройство значительно быстрее решает задачу проветривания теплицы и надежнее обеспечивает поддержание температурного режима. Общее время реакции устройства при выдвижении штока на максимальную длину при заданном диапазоне изменения температур составляет 30.. . 40 мин. Устройство легко монтируется и гасит колебания фрамуг от воздействия ветра.

Таким образом, введение новых элементов и связей существенно повышает эффективность и надежность работы устройства, создает благоприятные агроклиматические условия для повышения урожайности овощеводческих культур и снижает затраты ручного труда на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПРИВОД | 1990 |

|

RU2014578C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ И ПОЛИВА РАСТЕНИЙ В ТЕПЛИЦЕ | 1994 |

|

RU2092026C1 |

| РЕГУЛЯТОР ТЕПЛОВОГО РЕЖИМА ПОМЕЩЕНИЯ | 1992 |

|

RU2033026C1 |

| СИСТЕМА ДЛЯ УПРАВЛЕНИЯ МИКРОКЛИМАТОМ В ТЕПЛИЦЕ | 2011 |

|

RU2467557C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПРОВЕТРИВАНИЯ ТЕПЛИЦ | 1992 |

|

RU2033027C1 |

| Устройство для регулирования температуры в теплице | 1988 |

|

SU1583036A1 |

| ТЕРМОГИДРОЦИЛИНДР | 1992 |

|

RU2037679C1 |

| КОЛЕСНАЯ БРОНЕМАШИНА | 2005 |

|

RU2314478C2 |

| РЕДУКТОР СИСТЕМЫ ПОДАЧИ ГАЗОВОГО ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2023192C1 |

| ТЕРМОПРИВОД | 1997 |

|

RU2143670C1 |

Использование: для автоматического регулирования микроклимата и поддержания заданной температуры в парниках, теплицах и хранилищах. Цель изобретения - снижение тепловой инерционности регулятора и повышение эффективности вентилирования теплиц. Регулятор содержит цилиндр, заполненный рабочей жидкостью, шток, кинематически шарнирно связанный с фрамугой и подгруженный пружиной сжатия, и манжетные уплотнители. В устройство введены радиатор, две продольные секции с различной теплопроводностью и отражающей способностью. Полость цилиндра заполнена гранулами из материала с высоким коэффициентом теплового расширения. При повышении температуры шток выдвигается и открывает фрамугу. При снижении температуры происходит обратный процесс. 1 з.п. ф-лы, 4 ил.

| Патент ГДР N 228727, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1992-07-21—Подача