Изобретение относится к строительству, а именно к строительным материалам и может найти применение при изготовлении высококачественного кирпича, черепицы, плитки, керамических труб и т.д.

Известен способ изготовления керамических изделий из быстротвердеющих масс путем загрузки компонентов твердой и жидкой фазы в смеситель, перемешиваниям массы и подач ее в форму с последующим виброформированием при частоте 20-50 Гц. (авт.св. N 1172720, кл. В 28 В 1/26, В 28 В 1/08, 1985).

Известен также способ изготовления с применением вибрирования и тепловой обработки (авт.св. N 149339 кл. В 28 В 1/08, 1962).

Наиболее близким к изобретению является способ изготовления керамических изделий, включающий измельчение глиняного сырья, переработку массы с увлажнением паром и нагревом ее до 60-70оС, формование, сушку и обжиг при температуре 1000-1050оС и охлаждение.

Недостатками этих способов является низкое качество изделий.

Цель изобретения - повышение качества изделий, сокращение времени обжига, уменьшение энергозатрат, улучшение пластичности массы.

Сущность изобретения заключается в том, что в способе изготовления строительных керамических изделий, включающем измельчение глиняного сырья, переработку массы с увлажнением паром и нагревом ее до 60-70оС, формование, сушку и обжиг при температуре 1000-1050оС и охлаждение, после обжига проводят ультразвуковую обработку с частотой не менее 30 кГц и кроме того переработку глиняной массы осуществляют с использованием активированной воды.

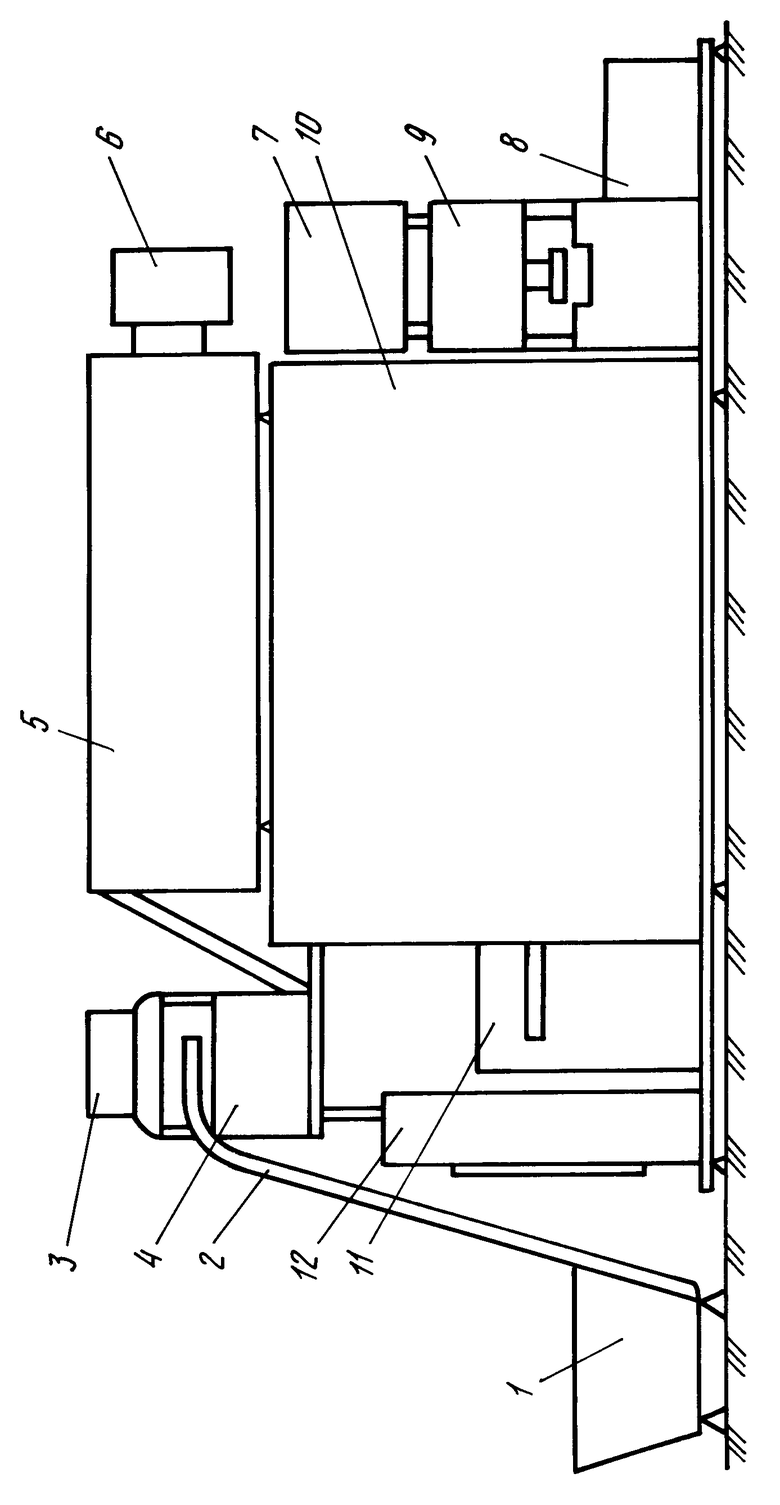

Предложенный способ поясняется чертежом и осуществляется следующим образом.

Масса глины подается в приемный бункер рыхлитель 1, из которого глина посредством транспортера 2 подается на камневыделительные вальцы 4, пройдя зону электромагнита 3. Далее глиняная масса подается в барабан 5 сушки и помола с приводом 6. Размолотая и просушенная глиняная масса поступает в дезинтегратор 7, где она разбивается на фракции ⊘ 0,2-0,5 мм и поступает в глиномешалку 8, где доувлажняется до 6% влажности. Для увлажнения массы вводится активированная вода, нагретая до температуры 60-70оС, что улучшает выемку изделия из пресс-формы. Из глиномешалки 8 смесь подают в зону действия пресса 9, который формует заготовки. Затем заготовку подают в печь 10. Здесь осуществляют предварительный нагрев заготовки до температуры 300-350оС и обжиг при температуре 1000-1050оС. Затем на ультразвуковом прессе 11 производят ультразвуковую обработку изделия с частотой не менее 30 кГц, после чего готовое изделие охлаждают.

Выполнение предлагаемого способа иллюстрируется следующим примером.

Размолотая и просушенная глина разбивается на фракции ⊘ 0,2-0,5 мм и поступает в глиномешалку 8, где ее увлажняют до 6% активированной водой, нагретой до 60-70оС. С помощью пресса 9 формуют заготовку из сырца глиняной массы и подают ее в печь предварительного нагрева с температурой 300оС. Затем заготовку обжигают при температуре 1050оС в присутствии NaCl и производят прессование на ультразвуковом прессе 11, мощность усилителя которого 4,5 кВт, с частотой вибрации излучателя 30 кГц в течение 20 с, после чего готовое изделие проходит цикл охлаждения.

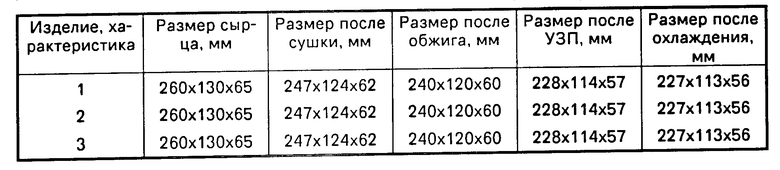

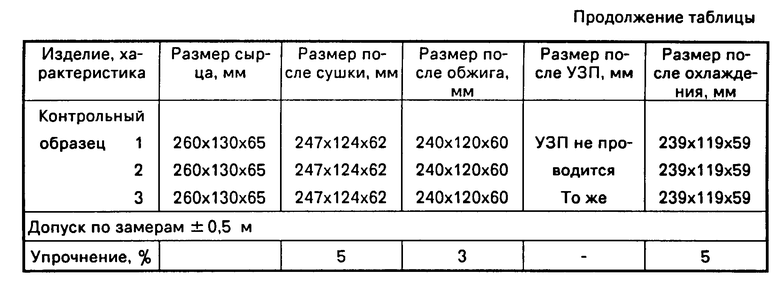

Результаты обработки глиняной массы в изделиях и контрольных образцах приведены в таблице.

Совпадение частоты колебания глиняного сырья при температуре 1050оС и ультразвуковой частоты вызывает резонансную частоту, которая для различного сырья глины разная.

В результате проведенных операций получена марка кирпича с повышенной влагостойкостью, морозоустойчивостью, выдерживающий удельное давление G ≥ 200 кгс/см2.

По сравнению с прототипом преимущество предлагаемого способа состоит в повышении качества керамических изделий и сокращении времени обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КАМНЯ | 2011 |

|

RU2461457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378222C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2036181C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

Изобретение относится к строительству, а именно к строительным материалам и позволяет повысить качество изделий и сократить время обработки. Сущность изобретения: глиняное сырье измельчают, перерабатывают массу с увлажнением паром и нагревом ее до 60 - 70°С, формуют, сушат, обжигают заготовку при 1000 - 1050°С, проводят ультразвуковую обработку с частотой не менее 30 кГц и полученное изделие охлаждают. 1 з.п. ф-лы, 1 ил.

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров, М.: Стройиздат, 1972, с.382-387. |

Авторы

Даты

1995-02-27—Публикация

1991-03-21—Подача