Изобретение относится к машиностроению и может быть использовано для повышения эффективности обработки на основе вибраций в режиме резонанса.

Известен способ обработки металлов на основе термообработки, когда к обрабатываемой детали подводят электроды, подают на них импульсное возбуждающее напряжение, нагревают деталь и придают ей необходимую форму.

Известный способ трудоемок, нетехнологичен, требует значительных материальных затрат и не использует свойства материала детали. Известен также способ обработки металлов резанием, включающий размещение виброисточника на поверхности материала изделия, возбуждение упругих колебаний в материале и последующую его обработку до достижения положительного эффекта. Известный способ также трудоемок, нетехнологичен, не позволяет использовать состояние и свойства материала изделия для повышения эффективности обработки в резонансном режиме.

Цель изобретения - снижение энергоемкости.

Поставленная цель достигается тем, что выполняют внутри резца выемку, размещают в ней редкоземельное вещество, вставляют в него электроды, подают на них возбуждающее напряжение и возбуждают упругие колебания, которые согласуют с собственными колебаниями материала изделия. Параметрами упругих волн управляют, изменяя частоту и величину возбуждающего напряжения, подаваемого посредством электродов на редкоземельное вещество, обладающее гигантской магнитострикцией. Перед обработкой детали резанием возбуждают в материале детали упругие колебания, регистрируют их, выявляют собственные частоты материала детали и резца и определяют их спектры.

Перед обработкой материала детали резанием осуществляют неразрушающий контроль материала изделия, из которого изготавливают деталь. До, во время и после обработки детали производят неразрушающий контроль как детали, так и режущего инструмента.

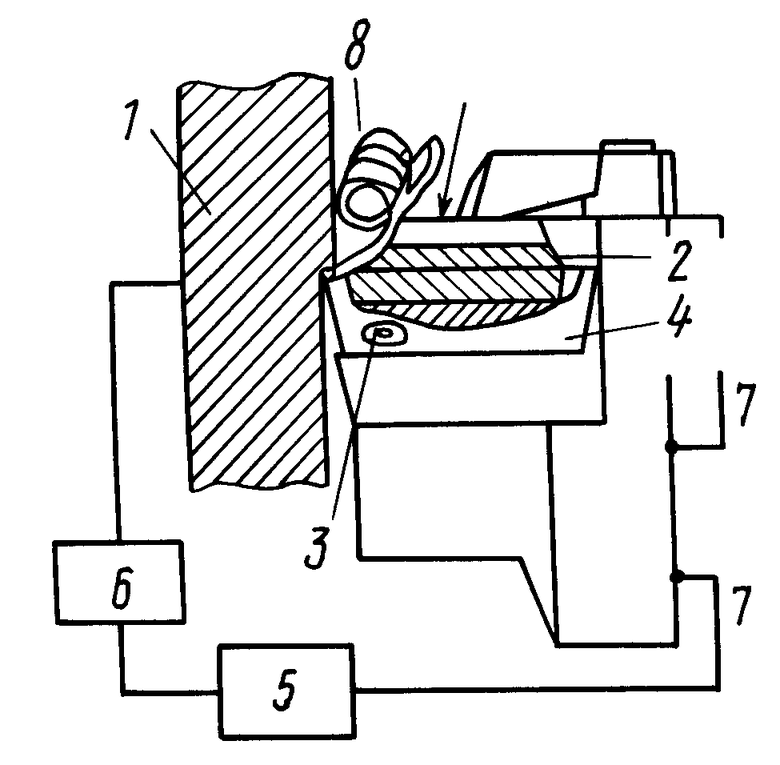

На чертеже приведена схема реализации способа.

Схема содержит заготовку 1, основной элемент 2, охлаждающую жидкость 3, вспомогательный элемент 4, источник 5 возбуждающего напряжения, информационно-вы- числительный комплекс (ИВК) 6, электроды 7, стружку 8.

Способ осуществляют следующим образом. Размещают в полости основного элемента (резца) 2 вспомогательный элемент 4, в качестве которого используют редкоземельные вещества, обладающие гигантской магнитострикцией, подают на вспомогательный элемент 4 посредством электродов 7 возбуждающее напряжение от источника 5, причем, изменяя частоту и величину возбуждающего напряжения, управляют параметрами упругих колебаний, возбуждаемых в резце-основном элементе 2. Возбуждают в основном элементе упругие колебания, причем согласуют их частоту с собственными колебаниями материала заготовки, что позволяет повысить эффективность и производительность обработки заготовки 1 резанием, т.е. обработку заготовки резанием осуществляют в резонансном режиме.

Для более эффективной обработки заготовки перед обработкой возбуждают в материале заготовки упругие колебания и выявляют собственные частоты материала заготовки и основного элемента - резца, определяют их спектры и осуществляют неразрушающий контроль материала заготовки основного элемента до, во время и после обработки.

Преимущества способа состоят в том, что размещение в основном элементе вспомогательного элемента, в качестве которого используют редкоземельные вещества, позволяет осуществить возбуждение упругих колебаний в материале заготовки и основного элемента в выбранном диапазоне частот, неразрушающий контроль заготовки и основного элемента до, во время и после обработки и тем самым снизить процент брака и повысить производительность и эффективность способа, осуществлять обработку заготовки в резонансном режиме и снизить энергоемкость способа.

Известно устройство для обработки металлов резанием, включающее заготовку, вставленную в шпиндель, которую обогревают электрическим током в месте соприкосновения резца с металлической заготовкой, за счет чего снижают усилие резания и повышают чистоту обработки.

Известное устройство трудоемко, нетехнологично, не использует свойства материала заготовки и неразрушающий контроль материала и резца упругими колебаниями.

Известно также устройство, включающее заготовку, вставленную в шпиндель станка, и резец.

Цель изобретения - расширение функциональных возможностей и повышение производительности.

Для этого устройство дополнительно содержит в основном элементе-резце встроенное в него редкоземельное вещество, электроды, источник возбуждающего напряжения, подключенный к информационно-вычислительному комплексу.

Перед обработкой детали резанием вставляют ее в магнитную жидкость, подают на жидкость напряжение, повышая его до такого уровня, при котором жидкость полностью затвердевает, и обрабатывают деталь резанием.

Устройство работает следующим образом.

На электроды 7 подают возбуждающее напряжение от источника 5, возбуждают упругие колебания в резце и заготовке, согласуют колебания резца с собственными колебаниями материала заготовки, регистрируют упругие колебания, определяют по заранее заданной программе заложенную в память ИВК-6 спектры, осуществляют неразрушающий контроль материала заготовки и обрабатывают заготовку 1 в резонансном режиме по заранее заданной программе. Перед обработкой заготовки 1 ее помещают в магнитную жидкость, на которую подают напряжение, постепенно повышая его уровень, при котором жидкость в совокупности с заготовкой не превращается в единое целое, и осуществляют затем обработку заготовки.

Преимущества устройства состоят в том, что закрепление заготовки осуществляют быстро и оперативно с помощью магнитной жидкости, наличие вспомогательного элемента позволяет значительно снизить энергоемкость за счет снижения усилия резания при работе в резонансном режиме.

Использование изобретения позволяет значительно снизить энергоемкость и повысить производительность по сравнению с известными способами и устройствами, не использующими упругие колебания и магнитные жидкости для закрепления заготовки.

П р и м е р. В качестве редкоземельного вещества используют интерметаллические соединения RFe2; SmFe2; TbFe2; DyFe2; HoFe2; ErFe2; TmFe2 с крупностью частиц 0,01-0,09 мм и, изменяя возбуждающее напряжение в диапазоне 380-2100 В, возбуждают в материале заготовки и резце упругие колебания в диапазоне 12-360 кГц.

Возбуждают в материале заготовки упругие колебания, медленно поднимая частоту колебаний от минимального уровня до уровня, при котором амплитуда колебаний в волне достигнет максимального значения при одном и том же усилении сигнала и выявляют собственные частоты материала заготовки резца. С помощью Фурье устройств, встроенных в информационно-вычислительный комплекс, определяют спектры колебаний и скорости распространения продольных и сдвиговых волн в материалах заготовки и резца.

Сопоставляя измеренные скорости Р, и S-волн и спектры этих волн до, во время и после обработки детали резанием в резонансном режиме осуществляют неразрушающий контроль их.

Вставляя заготовку в шпиндель, помещают ее торцы в ферромагнитную жидкость, на которую подают постоянное напряжение при величинах 160-600 В и напряжение медленно повышают до уровня, при котором происходит полное отверждение магнитной жидкости, в совокупности с заготовкой она составляет единое целое.

И осуществляют обработку заготовки резанием в резонансном режиме, что позволяет на 20-40% сократить усилие резания и тем самым снизить расход электроэнергии от 30 до 60% и повысить производительность обработки от 80 до 6000% в зависимости от материала детали, ее конфигурации и точности обработки.

Изобретение относится к металлообработке и может быть использовано для снижения энергоемкости при обработке металлов резанием с использованием вибрации. Сущность изобретения: в резец с режущей кромкой вставляют редкоземельное вещество и возбуждают посредством подачи на него возбуждающего напряжения упругие колебания, которые согласуют с собственными колебаниями материала детали. В процессе и после обработки материала детали осуществляют неразрушающий контроль материала детали и режущего инструмента. 2 с.и. 2 з.п. ф-лы, 1 ил.

СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Кумабэ Д | |||

| "Вибрационное резание", М.: Машиностроение 1985, с.228-230. |

Авторы

Даты

1995-03-10—Публикация

1992-04-17—Подача