Изобретение относится к устройствам, предназначенным для удаления отходов производства, в частности, отстоя (пробок) золы и сажи из дренажного колодца и опущенных в него труб, эксплуатируемых на теплоэлектроцентралях, и может быть использовано в различных отраслях народного хозяйства: коммунальной, нефтяной, металлургической, химической, транспортной, угольной, пищевой, сельской, гидромелиорации и др.

Известно устройство для очистки сооружений, содержащее вакуумную систему и составной транспортный трубопровод с концевым патрубком, которое дополнительно снабжено прикрепленным к концевому патрубку цилиндрической насадкой с воздухопроводящей трубкой и регулятором подачи воздуха, при этом последний установлен над насадкой в стенке концевого патрубка [1].

Недостатком его является то, что оно забивается отстоем при помещении в глубокий колодец на длительный срок накопления отходов и оно не способно удалить их при включении его в работу.

Наиболее близким техническим решением является устройство для очистки колодцев, содержащее гидрорыхлитель, к которому подведен управляемый напорный трубопровод для подачи, расположенную вокруг гидрорыхлителя эластичную кольцевую пустотелую пробку и пульповод, при этом устройство дополнительно снабжено резервуаром с трубопроводами для подачи воздуха и отвода пульпы и тормозными колодками, причем тормозные колодки установлены над гидрорыхлителем под резервуаром, в резервуаре размещен выходной патрубок пульповода с установленным на его торце запорным клапаном, выполненным с включателем электроклапанов, размещенных на напорном трубопроводе для подачи воды в гидрорыхлитель и на трубопроводе для подачи воздуха в резервуар (2). К недостаткам этого устройства относится необходимость изготовления объемной эластичной пустотелой пробки, что требует высококачественного и дорого материала, а эффективность уплотнения идеальной ровной поверхности боковой стенки колодца без трещин практически не достигается, гидрорыхлители, находящиеся длительное время под уровнем отходов, забиваются плотным отстоем и могут быть при их запуске неработоспособны, не исключается, что пульповод в нижней его части также может быть забит отстоем отходов в виде пробки при закрытом клапане в его верхней части и давлении воды в напорном трубопроводе окажется недостаточным для ее удаления.

Задача изобретения - повышение надежности и эффективности удаления пробок отстоя из дренажного колодца и трубопроводов, смонтированных внутри и сообщающихся с ним.

Поставленная задача достигается тем, что устройство для очистки дренажных колодцев и трубопроводов, содержащее гидрорыхлитель с форсунками, к которым подведен напорный трубопровод подачи среды с вертикальными участками, пульповод с входным патрубком и размещенным в резервуаре выходным патрубком, на торце которого установлен запорный клапан, трубопровод отвода пульпы и трубопровод подачи воздуха, снабжено гидравлическим аккумулятором, дополнительными напорными трубопроводами подачи среды с вертикальными участками, соединенной с пульповодом и коллектором подачи среды подающей трубой с размещенными в ней вертикальными напорными трубопроводами, при этом на вертикальных участках напорных трубопроводов и на вертикальных напорных трубопроводах подающей трубы установлены по длине с наклоном к горизонтали полки с размещенными на них по периметру горизонтальными заглушенными с торцев отводками, соединенными с одним из напорных трубопроводов и с форсунками гидрорыхлителя, причем гидравлический аккумулятор соединен с подающей трубой и с коллектором подачи среды, форсунки гидрорыхлителя выполнены с ниппелями, а трубопровод подачи воздуха соединен с пульповодом. Входной патрубок у пульповода может быть снабжен затвором с приводом. Гидравлический аккумулятор может быть выполнен с насосом-мультипликатором с плунжером и поршнем, размещенными в гидроцилиндрах, сообщенных соответственно с подающим трубопроводом и напорным баком или трубопроводом через обратный клапан, и реверсирующим распределителем давления, при этом между поршнем и плунжером установлен вибратор, а на подающем трубопроводе размещен дополнительный запорный клапан с приводом. Гидравлический аккумулятор может быть выполнен с составным из верхней и нижней частей поршнем, полость между которыми сообщена с подающим трубопроводом, через обратный клапан, гидроцилиндром низкого давления с крышкой, вибратором, нижний торец которого установлен на верхней части поршня, а верхний торец взаимодействует с клиновым затвором, установленным между вибратором и крышкой гидроцилиндра низкого давления и снабженным гидропневмоприводом.

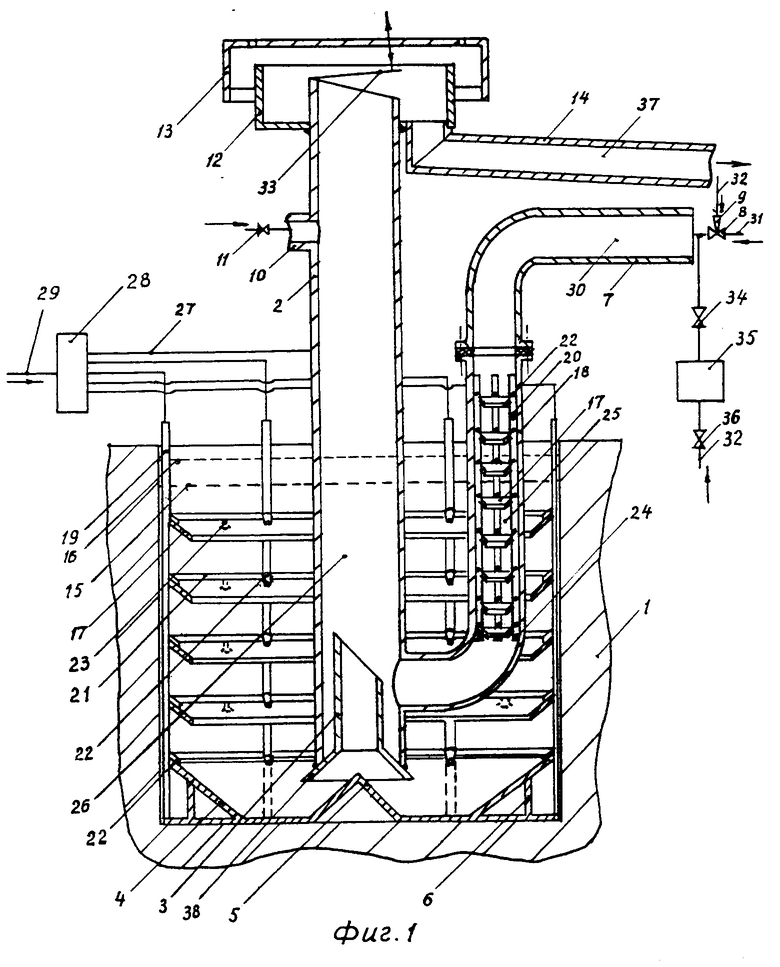

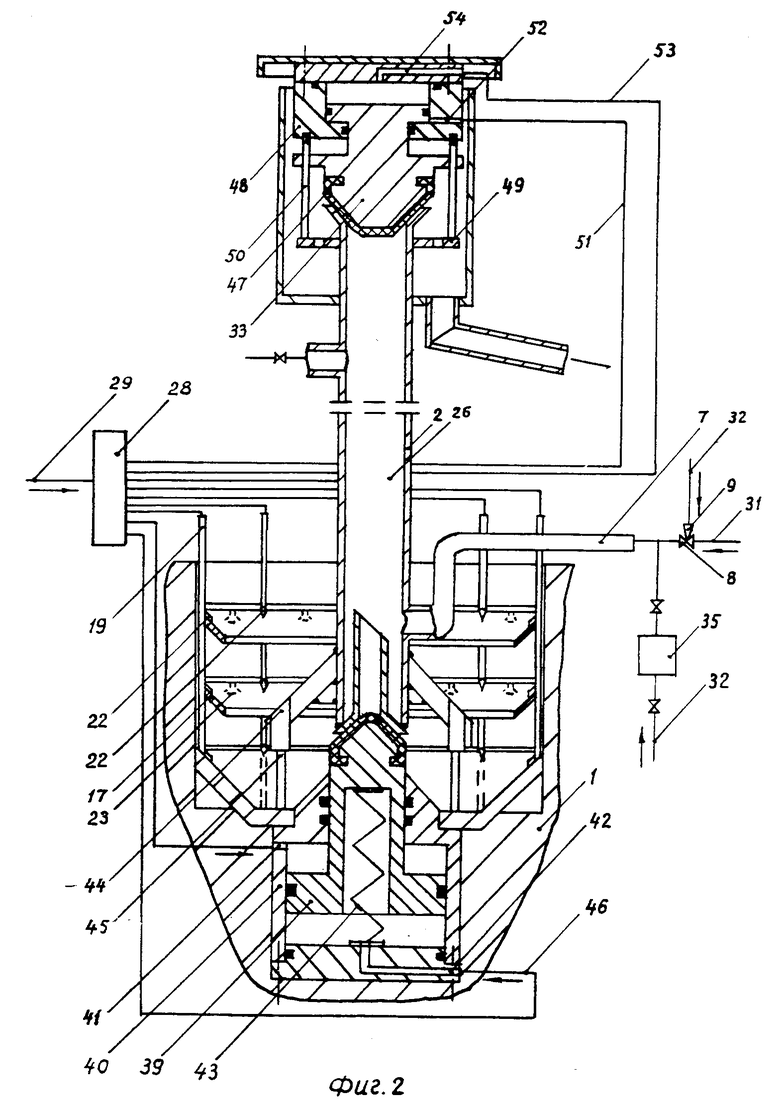

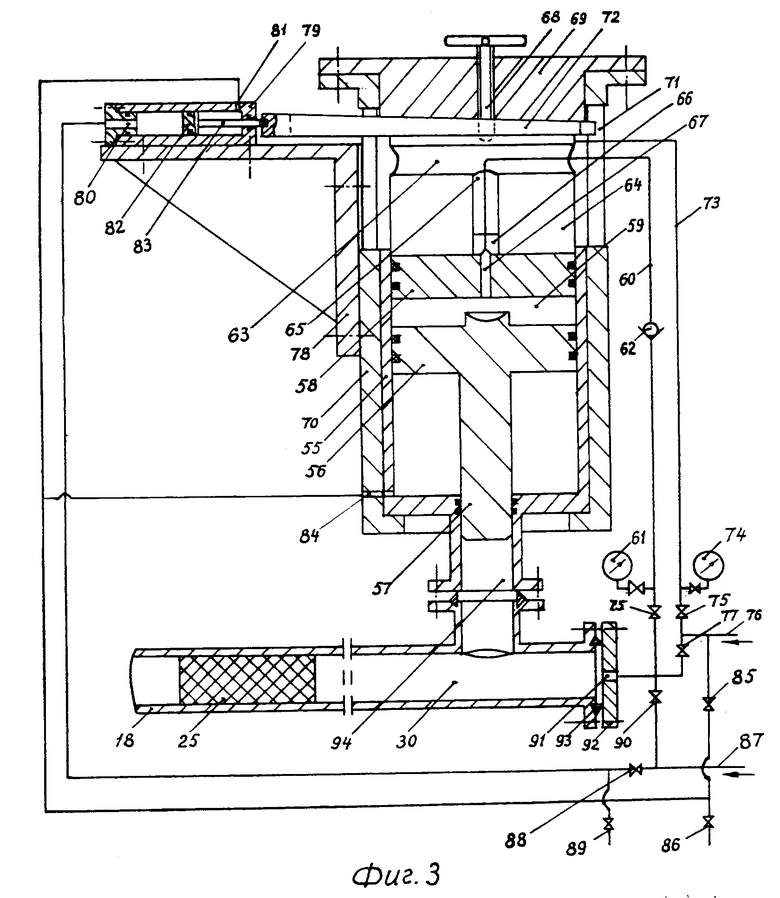

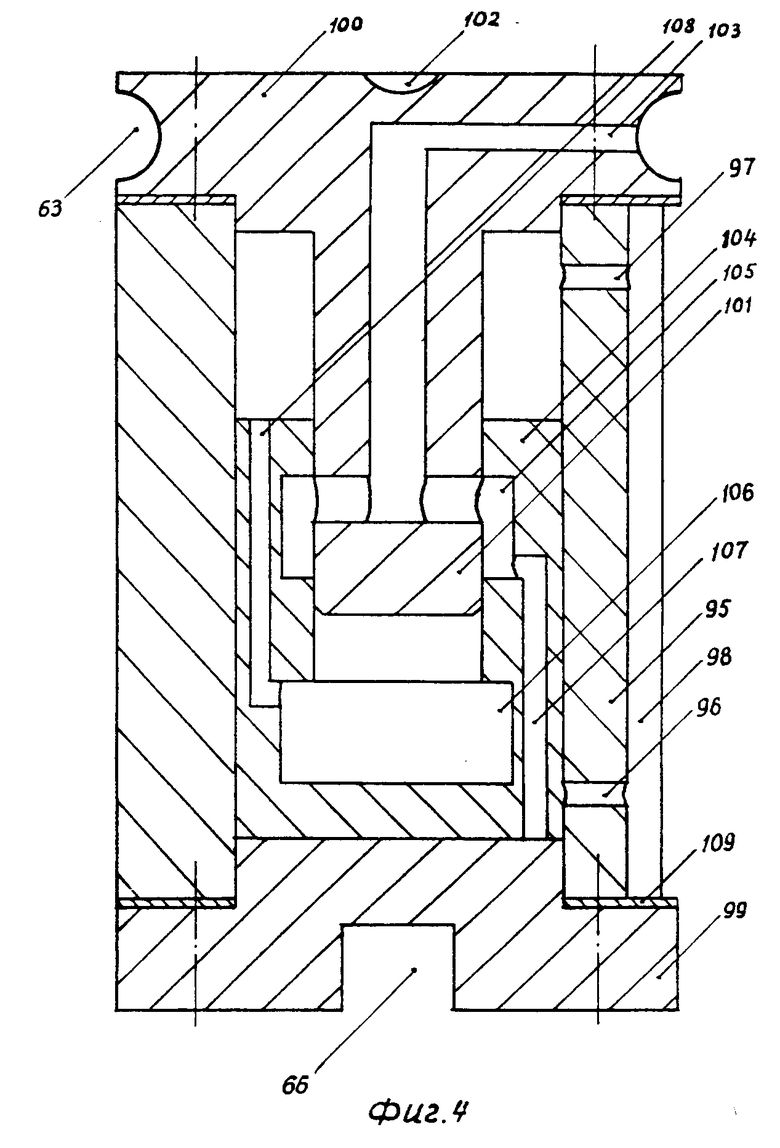

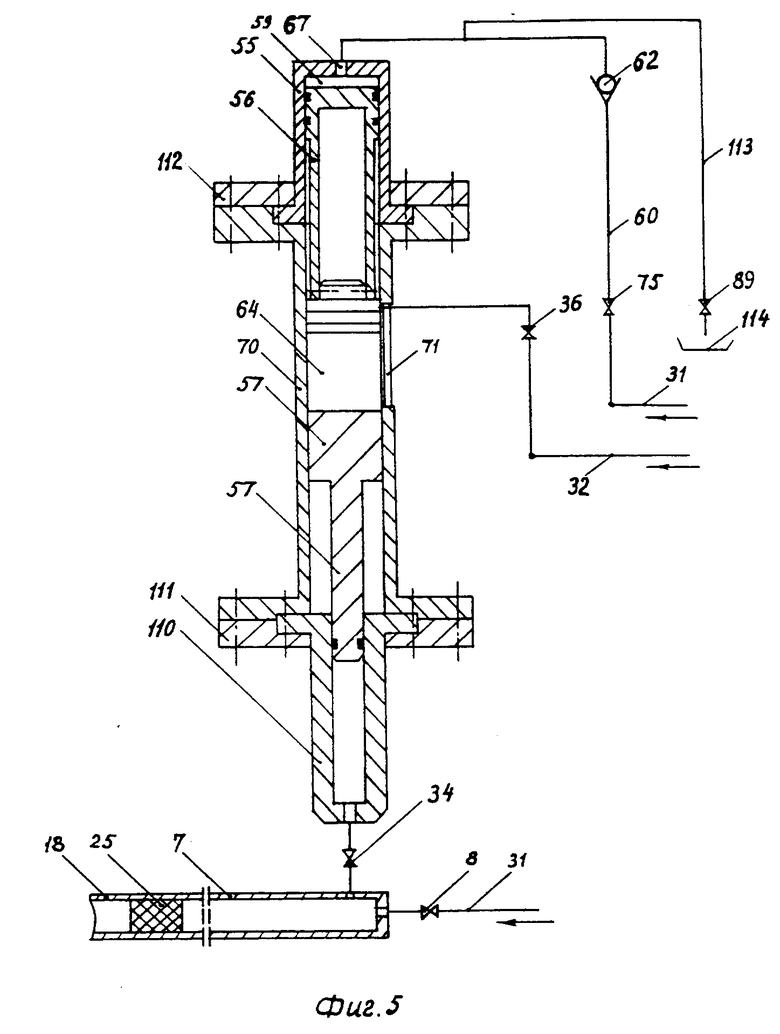

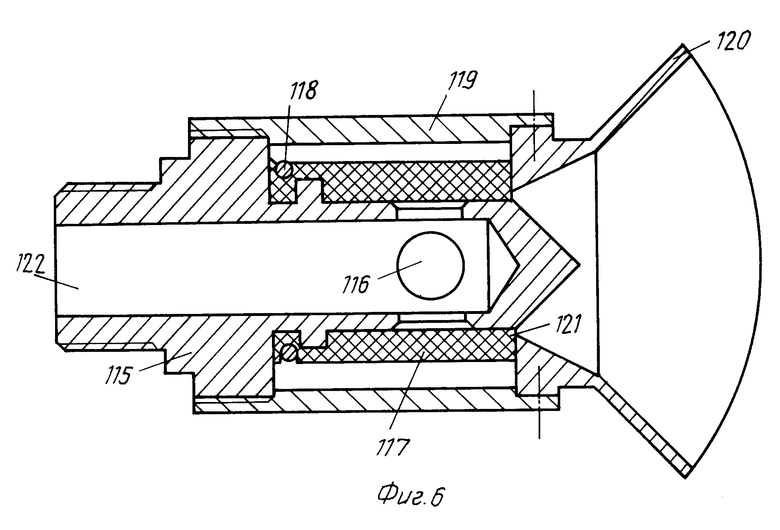

На фиг. 1 изображен продольный разрез предлагаемого устройства; на фиг. 2 - продольный разрез устройства, у которого входной патрубок пульповода оснащен управляемым затвором; на фиг. 3 - продольный разрез гидравлического аккумулятора в виде мультиплектора, на фиг. 4 - продольный разрез вибратора с реверсирующим распределителем давления; на фиг. 5 - продольный разрез гидравлического аккумулятора с вибратором; на фиг. 6 - продольный разрез форсунки с ниппелем.

Устройство для очистки дренажных колодцев и трубопроводов, размещенное в дренажном колодце 1, включает пульповод 2 с входным патрубком 3, поддон 4 с осевым коническим выступом 5 и ребром жесткости 6, напорный трубопровод 7 подачи среды, предназначенный для подачи воды при открытом вентиле 8 и сжатого воздуха при открытом вентиле 9, трубопровод 10 с вентилем 11, предназначенные для дополнительной промывки пульповода 2, резервуар 12 с каналом для поступления воздуха и крышкой 13, жестко связанный с верхней частью пульповода 2, в котором размещен выходной патрубок пульповода 2, наклонный к горизонтальной плоскости трубопровод 14 отвода пульпы, транспортирующий пульпу из дренажного колодца 1 и резервуара 12 за пределы производственных площадей. В процессе накопления отходов в дренажном колодце 1, поступающих в него вместе с водой, устанавливается некоторый уровень 15 отстоя и верхний уровень 16 выступающей из отстоя воды. Многоярусные наклоненные к горизонтальной плоскости под углом самоскольжения среды отстоя полки 17 закреплены на вертикальных участках 18 дополнительных напорных трубопроводов 19 и 20, заглушенных с нижнего торца. Каждая полка 17 снабжена замкнутым горизонтально расположенным трубопроводом 21, полость которых сообщена с одним из напорных трубопроводов и с гидрорыхлителями 22 и 23, форсунки которых имеют ниппели (фиг. 6), равномерно расположенными по периметру полок, предназначенными для рыхления и смыва отстоя с полок. Многоярусное смывающее и рыхлящее приспособление 17 и 20, 21 и 22 помещено в вертикальном участке 18 трубопровода 7 на опоры 24, закрепленные на внутренней стенке трубы 18. Ниппели запирают форсунки во время накопления отстоя и открывают их при подаче в них давления рабочей среды (агента: воды и воздуха). Форсунки с ниппелями представляют собой горизонтальные или наклоненные заглушенные с торцев ниппелями отводки, соединенные с одним из напорных трубопроводов. Пробка отстоя заполняет внутреннюю полость 25 трубы 18 до уровня 15 также как и в дренажном колодце 1 и в полости 26 пульповода 2. Верхние концы управляемых напорных трубопровводов 19 связаны гидропроводами 27 с распределительным золотниковым устройством 28, к которому подведен рабочий агент (вода и воздух) по напорному трубопроводу 29, а верхние концы вертикальных трубопроводов 20 постоянно открыты и находятся выше уровня 15 отстоя внутри полости 25 трубы 18. Полость 30 выше уровня верхних концов трубопроводов 20 трубы 7 заполнены рабочим агентом (водой), подаваемой по напорному магистральному трубопроводу 31 через открытый вентиль 8, а воздух подведен по напорному трубопроводу (магистрали) 32 через вентиль 9. Дополнительно для создания периодических колебаний на отстой (пробку), расположенную в полости 25 до уровня 15, и на стенки трубы 18 и для выталкивания отстоя в полость 26, а также для его разжижения при открытом управляемом клапане 33, установленном на выходном патрубке пульповода 2 и размещенном в резервуаре 12, полость 30 трубы 7 сообщена через управляемый запорный клапан (вентиль) 34 с гидравлическим аккумулятором 35, оснащенным мультипликатором и вибратором, питаемым рабочим агентом (например, сжатым воздухом), подаваемым по напорному (магистральному) трубопроводу 32 при открытом управляемом клапане (вентиле) 36 и закрытых вентилях 8 и 9. Аккумулятор 35 сообщен также через обратный клапан с напорным трубопроводом 31 и имеет сливные управляемый и предохранительный клапаны. Объем полости 30, аккумулирующий повышенное давление, может быть дополнен сообщающимися с ним объемами рессиверов. Отводной трубопровод 14 имеет канал 37, предназначенный для переноса пульпы из перевалочного резервуара 12 за пределы производства. Раструб 38 входного патрубка 3 пульповода 2 вместе с коническим выступом 5 служит для образования всасывающего пульпу зазора из дренажного колодца 1.

В качестве варианта предлагаемого устройства входной патурбок 3 пульповода 2 дополнительно оснащен управляемым затвором 39, представляющим собой поршень мультипликатора, размещенный внутри рабочего цилиндра 40 с каналом 41, закрытого снизу герметично прикрепленным к нему фланцем с каналом 42. Затвор 39 подпружинен снизу пружиной 43. Цилиндр 40 прикреплен соосно к пульповоду 2 с помощью кронштейна 44 и штанг 45. К каналам 41 и 42 затвора проведены упраляемые трубопроводы 46 с помощью золотникового распределителя 28, к которому подсоединен напорный трубопровод 29. Верхний управляемый запорный клапан 33, на нижнем краю которого надета оболочка 47 из эластичного материала, уплотняющая выходной патрубок пульповода 2, представляет собой поршень пультипликатора и размещен внутри цилиндра 48, жестко связанного с фланцем 49, приваренным к пульповоду 2, с помощью направляющих 50 поршня 33. Трубопровод 51 и канал 52 предназначены для открывания клапана 33, а трубопровод 53 и канал 45 - для его закрывания с помощью золотникового распределителя давления 28, питаемого напорным трубопроводом 29.

Аккумулятор 35 давления содержит насос-мультипликатор с цилиндром 55, в котором размещен поршень 56 и плунжер 57, над поршнем 56 размещен плавающий поршень 58 на рабочем агенте в полости 59, связанной с напорным трубопроводом 60, давление в котором регистрируется манометром 61 и перекрывается обратным клапаном 62. Поршень 56 и поршень 58 представляют собой, соответственно нижнюю и верхнюю части составного поршня с полостью.

Трубопровод 60 размещен в наружном канале 63, выполненном в верхней части вибратора 64, продольном канале 65 и горизонтальном канале 66, в котором трубопровод 60 герметично связан с каналом 67 плавающего поршня 58. Вибратор 64 своим нижним торцом установлен на плавающем поршне 58, который в исходном состоянии поджат винтовым упором 68, пропущенным в клиновой крышке 69, жестко скрепленной с цилиндром 55 с помощью обоймы 70, в бо- ковой стенке которой выполнены сквозные продольные окна 71 под клиновый затвор 72 со сквозным пазом под пропущенный через чего винтовой упор 68. Обойма 70 содержит внутри себя кроме цилиндра 55 поршни 56 и 58, вибратор 64, частично клиновый затвор 72, расположенный между клиновой крышкой 69 и верхним торцом вибратора 64. Рабочий агент (сжатый воздух) подведен в вибратор 64 по трубопроводу 73, давление в котором фиксируется манометром 74 и перекрывается в случае его выключения из рабочего режима вентилем 75. Рабочий агент, питающий вибратор 64, поступает из напорной магистрали 76 - при закрытом вентиле 77 и открытом 75. К боковой стенке обоймы 70 жестко прикреплен кронштейн 78, на котором закреплен мультипликатор 79 с каналами 80 и 81, внутри которого размещены пара поршень 82 и плужер 83, жестко связанные между собой и с клиновым затвором 72. Сквозной канал 84, выполненный в боковых стенках цилиндра 55 и обоймы 70, связан трубопроводом с магистралью 76 через вентиль 85, каналом 81 мультипликатора 79 и сливным вентилем 86. Магистраль 87 питает через вентиль 86 мультипликатор 79 рабочим агентом (водой), подаваемым по каналу 80 на поршень 82, связанный с плунжером 83 и клиновым затвором 72, имеет сливной вентиль 89, связана через вентиль 90 и обратный клапан 62 с полостью 59 и по каналу 91 во фланце 92, жестко связанном через уплотнение 93 с трубопроводом 7 и 18, в котором сформировался отстой (пробка) 25, с полостями 30 трубопровода 7 и 94 мультипликатора 55.

Вибратор 64 разноимпульсных колебаний (фиг. 4) содержит корпус 95 с выхлопными каналами 96 и 97, выходящими в продольную наружную канавку 98, с продольным наружным каналом 65, нижнее основание 99 с горизонтальным наружным каналом 66, обращенным в сторону плавающего поршня 58, крышку 100 с направляющим выступом 101, наружным тороидальным каналом 63, углублением 102 под головку винтового упора 68, каналом 103, вход в который для рабочего агента обращен в сторону канала 63, а выход из него расположен на боковой поверхности выступа 101 крышки 100, реверсирующий распределитель давления в виде поршня 104 с кольцевыми канавками 105, 106, из которых первая связана с каналом 103 и полостью под поршнем каналом 107, а вторая - с полостью над поршнем каналом 108. Корпус 95 по торцам уплотняется прокладками 109 из стожженной меди и жестко скрепляется с основанием 99 и крышкой 100.

В случае использования аккумулятора давления 35 для ликвидации пробки 25 при гидротранспортировании угля или другого материала по трубопроводу, когда пробка фильтрует через себя рабочий агент (воду), возможно применение извлекаемой непроницаемой пробки, засылаемой в полость трубопровода по ходу транспортирования.

Вариантом предлагаемого аккумулятора давления (фиг. 3 и 4), является изображенный на фиг. 5, в котором гидроцилиндры низкого 55 и высокого 110 давлений жестко связаны между собой корпусом обоймы 70 и фланцами 111 и 112, а между поршнем 56 и плунжером 57 размещен вибратор 64 с реверсирующим распределителем давления 104 (фиг. 4), который может быть жестко связанным с плунжером 57 и поршнем 56 или может быть свободным от таких связей. Цилиндр низкого давления 55 по каналу 67 связан трубопроводом 60 через обратный клапан 62 и запорный управляемый вентиль 75 с напорным трубопроводом 31 и оснащен сливным гидропроводом 113, вентилем 89 и емкостью 114.

Форсунка гидрорыхлителя с ниппелем (фиг. 6) содержит патрубок 115 с радиальными окнами 116, ниппель 117 из резиновой трубки, стопор 118 ниппеля; кожух ниппеля 119, заканчивающийся щелевым раструбом 120, образщующим с концевым торцем патрубка 115 кольцевой канал 121, патрубок 115 имеет осевой канал 122.

Дренажный колодец 1 служит коллектором для сбора промышленных отходов и коллектором подачи среды (воды, воздуха) подающей трубой 7 с размещенными в ней вертикальными напорными трубопроводами, при этом на вертикальных участках напорных трубопроводов и на вертикальных напорных трубопроводах подающей трубы установлены по длине с наклоном к горизонтали (горизонтальной плоскости) полки с размещенными на них по периметру горизонтальными заглушенными с торцев отводками, соединенными с одним из напорных трубопроводов и с форсунками гидрорыхлителя, имеющими ниппели, запирающими их до подачи рабочего агента, как отмечалось выше.

Устройство работает следующим образом.

В случае, когда в дренажном колодце 1 находится раствор отходов производства до уровня 16 без образования отстоя (пробки) до уровня 15, по трубопроводу 7 подают магистральную воду при открытом вентиле 8 и сжатый воздух при открытом вентиле 9. Аэророванная вода поступает в нижнюю зону пульповода 2 и увлекает раствор отходов, поступающий из колодца 1 по патрубку 3 с патрубом 38 в пульповод 2 к его верхнему выходному патрубку в резервуар 12, прикрытый сверху крышкой 13, из которого раствор самотеком уходит за пределы производства по отводному наклонному к горизонтальной плоскости трубопроводу 14 (фиг. 1). На дне колодца 1 располагают поддон 4 с выступающим конусом 5 для образования направленного зазора, по которому раствор отходов поступает в нижнюю часть пульповода 2. Наклонные боковые стенки поддона 4 укрепляют ребром жесткости 6. В верхней части пульповода 2 расположен запасный трубопровод 10 с вентилем 11 для промывки полости пульповода 2.

Устройство (фиг. 1) успешно работает, когда в колодке 1 находится раствор отходов. Но в практике производства, в частности на ТЭЦ, в колодце 1 накопление отходов длится некоторый промежуток времени порядка 15-30 суток, за который успевает накопиться уплотненный слой отходов до уровня 15 и устанавливается верхний уровень 16 выступающей из отстоя воды, поскольку отходы поступают в колодец в виде взвеси в воде. Уровень отстоя 15 вследствие сообщаемости сосудов устанавливается таким же в пульповоде 2 и очищаемой вертикальной части 18 трубопровода 7. Дренажный колодец 1 фактически явлется трубопроводом большого диаметра с заглушенным днищем. Уплотненный отстой с верхним уровнем 15 в колодце 1, пульповоде 2 и трубопроводе 7 забивает живое сечение, фактически является пробкой, удаление которой становится проблематичным потоком воды с воздухом из магистрального напорного трубопровода с штатным давлением при открытых вентилях 8 и 9 (фиг. 1). Под действием веса отстоя возникает действующая сила на боковые стенки колодца 1, трубопровода 2 и 7, так называемый боковой распор, который увеличивается по мере погружения от уровня 15 и оказывает заклинивающее действие при размыве пробки и ее выталкивании внешней силой. Поставленная задача очистки трубопроводов решается с помощью предлагаемого устройства следующим образом (фиг. 1-6).

Многоярусные наклоненные к горизонтальной плоскости под одинаковым углом самоскольжения среды отстоя полки 17, расположенные по периметру колодца 1 и очищаемой вертикальной части 18 трубопровода 7, прикрепленные к внешней поверхности вертикальных частей управляемых напорных трубопроводов 19 и 20, берут на себя часть вертикальной нагрузки в пристеночной зоне, снижая тем самым величину бокового распора в каждом слое между полками, исключая его заклинивание и облегчая разрыхление, обрушение и размыв. Смыв отстоя начинают с нижнего слоя, расположенного между поддоном 4 и первой нижней полкой 17, включая напор воды с воздухом от магистрали 29 через распределительное золотниковое устройство 28 по трубопроводам 19, питающим замкнутые горизонтальные трубопроводы 21 с гидрорыхлителями 22 и 23, оснащенными форсунками с ниппелями. Одновременно включают очищаемый напорный трубопровод 7, открывая вентили 8,9 от магистралей 31 и 32, создавая давление в полости 30, а из нее напор передается через открытые верхние концы трубопроводов 20 на гидрорыхлители 22 и 23, оснащенные форсунками с ниппелями, производящие смыв слоев отстоя с полок 17, расположенных в вертикальной части 25 трубопровода 18, соединенного муфтами с трубопроводом 7. Многоярусное смывающее устройство в трубопроводе 18 устанавливается в нем фиксированно на опоры 24. Трубопроводы 19 и 20 в нижней своей части заглушены. При таком включении напора пробка 26 отстоя в полости пульповода 2 может выйти под действием ее размыва вверх при открытом управляемом клапане 33 в резервуар 12, а из нее в полость 37 отводящего трубопровода 14 и далее за пределы территории производства. Затем включают напор в следующем трубопроводе 19, обслуживающем следующую полку 17, и последовательно производят смыв отстоя снизу вверх, производят смыв отстоя снизу вверх, производя его вынос по трубе 14. Отстой из колодца 1, смываемый гидрорыхлителями с форсунками, увлекается по зазору, образованному раструбом 38 патрубка 3 и коническим выступом 5 поддона 4, в пульповод 2 и выносится потоком аэрированной воды, поступающей по трубопроводу 7 Если принятых мер окажется недостаточно для удаления пробок 25 и 26, и в колодце 1, то привлекают воздействие аккумулятора давления 35, создающего предельно допустимое для труб 7, 18 и 2 давление вытеснения пробок с одновременой передачей ударных вытесняющих гидравлических импульсов на их торцы. При таком воздействии вода будет проникать в зазор между пробкой и стенкой труб, снижая силу трения и в конечном итоге приводя к удалению пробок. Кроме того известно, что интенсивное динамическое воздействие на отстой приводит к их разжижению. Аккумулятор давления 35 приводится в работу рабочим агентом, подаваемым к нему по магистрали 32 при открытых вентилях 36 и 34 и закрытых вентилях 8 и 9. После вибрационного воздействия управляемые запорные клапаны 34 и 36 перекрывают, а вентили 8 и 9 открывают, вводя в действие напоры от магистралей 31 и 32. Чередование воздействия вытесняющих гидравлических импульсов и напоров от магистралей 31 и 32 производят до удаления пробок 25 и 26 из очищаемого трубопровода 18 и пульповода 2. После их удаления перекрывают выход пульповода 2 клапаном 33 и приступают к чередованию вибрационного вытесняющего воздействия и напора от магистралей 31 и 32 на пробку (отстой) в дренажном колодце 1, а в перерывах между ними подают напор по гидролиниям 27 к полкам 17 в колодце 1. Такое комплексное воздействие в итоге приводит к разжижению отстоя в колодце 1, что видно будет по барботажу воздуха через слой жидкого раствора, полученного из пробки до уровня 15. После этого открывают клапан 33 и производят удаление раствора из колодца 1 как это было описано по фиг. 1. Освободившаяся от отходов производства емкость (колодец) 1 постепенно заполняется до верхнего края следующей порцией и описанный цикл их удаления повторяется.

Таким образом, управление клапаном 33, смывающим многоярусным устройством 17, 19, 20, 21, 22, 23, 24, 27 и 28 и аккумулятором давления 35 (фиг. 1) позволяет надежно удалять пробки из трубопроводов.

Клапан 33 управляем с помощью распределительного золотникового устройства 28, в которое подается напор воды по магистрали 29. Например, включают слив напора над поршнем 33 по каналу 54 и трубопроводу 53 и подают напор в цилиндр 48, жестко прикрепленный к верхней части пульповода 2 с помощью штанг 50, жестко связывающих фланец 49, прикрепленный к пульповоду 2, и сам цилиндр 48, по каналу 52 рабочим агентом по трубопроводу 51. Поршень (клапан) 33, уплотняющий верхний выходной патрубок пульповода 2 с помощью уплотнения 47 из эластичного материала, закрепленного на его нижней части, по направляющим шлангам 50 сдвигают поданным напором в верхнее крайнее положение, освобождая верхний край пульповода 2 для излива раствора (взвеси с водой) в резервуар 12, а из него по трубопроводу 14 за пределы территории производства. Если же в случае необходимости следует закрыть клапан 33, то открывают слив напора под поршнем (клапаном) 33 по каналу 52 и трубопроводу 51 и открывают напор с помощью распределительного золотникового устройства 28 по трубопроводу 53 и каналу 54 на верхний край поршня (клапана) 33, под действием которого он по направляющим 50 сдвинется вниз и уплотнит прокладкой (уплотнение) 47 верхний выходной патрубок пульповода 2.

В качестве варианта, облегчающего удаление пробок из пульповода 2 и вертикальной части 18 и трубы 7, служит предлагаемое устройство, изображенное на фиг. 2. Если входной патрубок 3 пульповода 2 оснастить герметичным затвором, закрывающим его в конце операции удаления отходов из колодца 1, то в процессе их накопления не будет сообщаемости полостей 25 и 26 пульповода 2 и трубы 18 с колодцем 1. В результате отстой будет образован только в колодце 1, что значительно облегчит операцию его разжижения с помощью вибраторного узла (аккумулятора 35 давления) и последующего удаления с помощью многоярусного смывающего устройства 17, 19, 22, 23, 28, 29 и подачи напора воды с воздухом по трубопроводам 7, 18 от магистралей 31 и 32. Затвор 39 в верхней части оснащен уплотнением 47, уплотняющим раструбом 38 входного патрубка 3, герметично закрепленного в нижней части пульповода 2. При подаче напора от распределительного золотникового устройства 28 по трубопроводу 46 к каналу 42 в подпоршневую полость затвора 39 при открытом сливе напора по каналу 41 он поднимается вверх и запирает нижний край пульповода 2. После этого колодец 1 находится в режиме накопления отходов. Когда он наполнится отстоем, то открывают затвор 39. Для этого открывают слив напора по каналу 42, трубопроводу 46 к золотниковому устройству 28 и включают с его помощью напор по каналу 41, опуская затвор в крайнее нижнее положение с образованием конического выступа в поддоне 4. Одновременно включают смыв слоя отстоя между поддоном и первой нижней полкой 17, а также аккумулятор давления (вибраторный узел) 35 при закрытом клапане 33. Смыв отстоя продолжают поочередно с каждой полки снизу вверх при работающем вибраторном узле 35. Затем работу вибраторного узла прекращают, перекрывая соответствующие вентили 34 и 36, и включают напор смеси воды с воздухом при открытых вентилях 8 и 9 от магистралей 31 и 32, подавая его в полость трубы 7. Поскольку клапан 33 закрыт, то поданный напор аэрированной воды при разжижении отстоя вызовет барботаж (пробулькивание воздуха через раствор, который являетя сигналом к открыванию клапана 33, после чего начинается удаление отходов из колодца 1, как это было описано выше. Цилиндр 40 мультипликатора отцентрирован по оси пульповода 2 с помощью кронштейна 44 и связанных с ним штанг 45. После удаления отходов из колодца 1 входной патрубок 3 пульповода 2 перекрывают затвором 39, подавая напор по каналу 42 и открывая слив по каналу 41. При этом пружина 43 дублирует усилие напора, поскольку удаление отходов из колодца 1 можно считать кратковременным по сравнению с периодом их накопления. Дальнейшие операции повторяются. Таким образом, оснащение нижнего края пульповода 2 затвором 39 позволяет избежать образования отстоя в пульповоде 2 и трубопроводе 18 и в итоге облегчить его удаление из колодца 1. В известном устройстве такого затвора нет. Кроме этого преимущества отпадает надобность размещения многоярусного смывочного устройства внутри полости трубы 18.

Рассмотрим принцип работы гидравлического аккумулятора давления (вибраторного узла) 35 (фиг. 2). Цилиндр 55 мультипликатора жестко связан с фланцем трубы 18 или трубы 7, что фактически связывает объемы их полостей 30 и 94. Плунжер 57 меньшего диаметра входит в полость 94 мультипликатора, а поршень 56 большего диаметра размещен в цилиндре 55. На поршень 56 налит некоторый объем воды 59, предназначенный для передачи равномерного давления плавающим поршнем 58, на который установлен вибратор 64 разноимпульсных колебаний. В исходном состоянии вибратор 64 поджат к плавающему поршню 58 винтовым упором 68 при закрытом обратном клапане 62 по заданной величине статического давления в полости 30, регистрируемого манометром 61. Между вибратором 64 и клиновой крышкой 69 размещен клиновой затвор 72, внутри которого выполнен сквозной паз под винтовой упор 68. В исходном состоянии клиновой затвор 72 соприкасается с поверхностями верхнего торца вибратора и клиновой крышки, не нарушая заданного давления по манометру 61. Давление на поршень 82 подают по каналу 8% мультипликатора 79 от магистрали 87 через открытый вентиль 88. Плунжер 83 жестко связан с поршнем 82 и клиновым затвором 72. При подаче давления на поршень 82 канал 81 открыт на слив при открытом вентиле 86. Вентили 77, 85, 89 и 90 закрыты. Открываем вентиль 75, сжатый воздух от магистрали 76 попадает по трубопроводу 73 в вибратор 64, создавая первый больший импульс, направленный вниз, увеличивая давление в полости 59 и следовательно в полости 94 и 30, упруго расширяя стенки трубы 18, не превосходя заданной величины запаса прочности, контролируемой предохранительным клапаном. Поскольку пробка отстоя 25Я упруго не расширяется в радиальном направлении, то вода под давлением начнет проникать в образовавшийся зазор между трубой и пробкой на некоторую глубину. Вибратор 64 опустится вниз за время первого импульса за первый полупериод, что приведет к появлению зазора между клиновой крышкой 69 и корпусом вибратора 64. Этот зазор будет незамедлительно выбран клиновым затвором 72 под действием постоянного давления, приложенного на поршень 82. Величина зазора достигает максимальной величины аmax через четверть периода Т, после чего величина импульса, развиваемого вибратором, начнет уменьшаться до 0 при Т/2, а затем от от  до

до  T до

T до  T величина импульса начнет расти в противоположном направлении от точки равновесия, а величина зазора должна бы составить аmin1, от

T величина импульса начнет расти в противоположном направлении от точки равновесия, а величина зазора должна бы составить аmin1, от  T до Т величина импульса начнет уменьшаться до 0. Поскольку после

T до Т величина импульса начнет уменьшаться до 0. Поскольку после  величина зазора аmax выбрана клиновым затвором, то от 1

величина зазора аmax выбрана клиновым затвором, то от 1  T до Т изменение импульса будет воспринимать жесткая система, составленная из цилиндра 55 и обоймы 70 с продольными окнами 71, клиновой крышки 69. Указанная жесткая система воспринимает нагрузку от сжатой жидкости в полостях 30, 94 через плунжер 57, поршень 56, жидкость в емкости 59, плавающий поршень 58, корпус вибратора 64, клиновой затвор 72 и чем она жестче, тем меньше амплитуда, развиваемая ею, величину которой можно положить равной 0 по сравнению с величиной аmax. За время от Т до 1

T до Т изменение импульса будет воспринимать жесткая система, составленная из цилиндра 55 и обоймы 70 с продольными окнами 71, клиновой крышки 69. Указанная жесткая система воспринимает нагрузку от сжатой жидкости в полостях 30, 94 через плунжер 57, поршень 56, жидкость в емкости 59, плавающий поршень 58, корпус вибратора 64, клиновой затвор 72 и чем она жестче, тем меньше амплитуда, развиваемая ею, величину которой можно положить равной 0 по сравнению с величиной аmax. За время от Т до 1  T корпус вибратора снова совершит движение вниз на некоторую максимальную величину, появится зазор между клиновым затвором 72 и корпусом вибратора 64, который также будет незамедлительно выбран клиновым затвором. От времени 1

T корпус вибратора снова совершит движение вниз на некоторую максимальную величину, появится зазор между клиновым затвором 72 и корпусом вибратора 64, который также будет незамедлительно выбран клиновым затвором. От времени 1  T до 2Т нагрузку возмет на себя указанная жесткая система и так далее. Таким образом, за счет вибратора 64 разноимпульсных колебаний и клинового затвоар 72 периодически производят закачку жидкости под давлением в полость 30, превышающим штатное, которое будет действовать на пробку 25 с вытесняющим усилием, а также на внедрение рабочего агента в периодически появляющийся зазор между упруго деформирующимися стенками трубы 18 и пробкой 25, снижая силу трения в месте их контакта. Движение жидкости в одну сторону под действием вибратора и клинового затвора вызывает в конце концов смещение пробки 25 в ту же сторону, а также ее разжижение под действием динамической нагрузки. Как только начнется плавное движение корпуса вибратора 64 вниз, то вентили 75,85 и 88 закрывают, а вентиль 90 открывают, сообщая полость 30 с магистралью 87, по которой подается штатное давление рабочего агента. Если пробка 25 начнет двигаться под действием этого давления, то цель достигнута. Если же этого давления еще недостаточно, то производят подъем поршней 56, 57 в крайнее верхнее положение, подавая давление (напор) на поршень 82 по каналу 81 и на поршень 56 по каналу 84 от магистрали 76, открывая вентили 85 и 89, закрывая вентили 86 и 88. В результате этих операций поршни 56, 58, плунжер 57 вместе с заполненной емкостью 59 и вибратором 64 поднимутся в крайнее верхнее положение до винтового упора 68, клиновой затвор сдвинется в крайнее левое положение, соприкасаясь вибратора 64 и клиновой крышки 69, а полость 94 заполнится рабочим агентом под напором, подаваемым от магистрали 87. Теперь далее поступают также, как было описано при начальном запуске аккумулятора давления (вибраторного узла) 35. Включение аккумулятора давления (вибраторного узла) в работу и промывку от магистрали 87 чередуют до тех пор, пока не начнется надежное вытеснение пробки 25, а затем включают напор от магистрали 76, перекрывая вентили 75 и 85, открывая 77. В случае надобности измерения давлений в емкости 59 или в вибраторе 64 пользуются манометрами 61 и 74. Давление в емкость 59 подают по трубопроводу 60, проложенному в наружном тороидальном канале 63, а затем в наружном продольном канале 65 и в горизонтальном канале 66, герметично связанному с каналом 67 плавающего поршня 58. Высота клинового затвора 72, заходящего постепенно в продольные окна 71 обоймы 70 между вибратором 64 и клиновой крышкой 69, равна величине свободного хода поршня 56 в крайнее нижнее положение. Мультипликатор 79 жестко крепится к кронштейну 78, закрепленному к обойме 70. Фланец 92 с каналом 91 жестко через отожженную медную прокладку 93 соединяется с фланцем трубы 18 или трубы 7. По каналу 91 передается напор в полость 30 трубы 7, когда это требуется при удалении пробки 25 или подъеме поршня 56, плунжера 57. Продольный разрез вибратора 64 представлен на фиг. 4. Поясним, что за счет чего появляется разноимпульсность колебаний корпуса 95, жестко связанного через прокладки 109 из отожженной меди с основанием 99 и крышкой 100 с цилиндрическим выступом 101. Сферическое углубление 102 выполнено в крышке 100 под головку винтового упора 68. Рабочий агент (сжатый воздух) поступает по трубопроводу 73 в канал 103 и далее в кольцевую канавку 105 реверсирующего распределителя давления (поршня) 104 и канал 107 в подпоршневую полость. Давление рабочего агента передается на основание 99 и на реверсирующий распределитель давления (поршень) 104. Поршень 104 начнет двигаться вверх и будет разгоняться до открытия выхлопного канала 96, а основание 99 в это время будет двигаться вниз, сила давления будет определяться внутренней площадью основания, на которую распределяется давление рабочего агента. Сила давления, передаваемая основанию 99 и связанному с ним корпусу 95 вибратора с крышкой 100, будет передаваться плавающему поршню 58, а от него на жидкость в полости 30 трубы 7. После выхлопа по каналу 96 поршень 104 продолжает двигаться вверх, получая дополнительную реактивную силу струи по каналу 107, и появляется момент, когда кольцевой канал 106 поршня 104 получает связь с каналом 103. По инерции поршень 104 продолжает двигаться вверх, перекрывает выхлопной канал 97 и начинает тормозить свою скорость до нуля, а затем начинается движение поршня вниз и давление рабочего агента по каналу 108 распределяется на внутреннюю кольцевую площадь крышки 100, которая меньше внутренней площади основания 99. Поэтому сила давления, приложенная к крышке корпуса вверх, меньше силы давления, приложенной к основанию корпуса 99 и направленной вниз. Масса вибратора 64 постоянна, но скорость его движения вниз больше скорости движения вверх из-за разной величины силы давления. Больший импульс приходится на жидкость в полости 30 трубы 7, т.е. на пробку 25, а меньший - на жесткую систему 69, 70, 55 и 18. Ударные импульсы на пробку 25 передаются периодически через каждые 3/4Т колебания реверсирующего распределителя давления (поршня) 104. Масса поршня 104 играет роль клапана в виде реверсирующего распределителя давления, чем легче масса поршня, тем больше частота колебаний и меньше их амплитуда. При движении поршня 104 вниз он ускоряется равномерно пока не откроет выхлопной канал 97, затем ускоряется за счет реактивной силы струи рабочего агента, выбрасываемой по каналу 108 до тех пор, когда кольцевой канал 105 поршня 104 не откроется на канал 103, после чего начинается его торможение, которое окончательно происходит при движении поршня на участке между верхним краем основания 99 и нижним выхлопным каналом 96, а далее все операции с поршнем и корпусом вибратора 64 повторяются. Продольный наружный канал 98 выполнен для удобства выхлопа при опускании корпуса вибратора вниз, внутри цилиндра 55, когда пробка 25 начнет выталкиваться из трубы 18.

T до 2Т нагрузку возмет на себя указанная жесткая система и так далее. Таким образом, за счет вибратора 64 разноимпульсных колебаний и клинового затвоар 72 периодически производят закачку жидкости под давлением в полость 30, превышающим штатное, которое будет действовать на пробку 25 с вытесняющим усилием, а также на внедрение рабочего агента в периодически появляющийся зазор между упруго деформирующимися стенками трубы 18 и пробкой 25, снижая силу трения в месте их контакта. Движение жидкости в одну сторону под действием вибратора и клинового затвора вызывает в конце концов смещение пробки 25 в ту же сторону, а также ее разжижение под действием динамической нагрузки. Как только начнется плавное движение корпуса вибратора 64 вниз, то вентили 75,85 и 88 закрывают, а вентиль 90 открывают, сообщая полость 30 с магистралью 87, по которой подается штатное давление рабочего агента. Если пробка 25 начнет двигаться под действием этого давления, то цель достигнута. Если же этого давления еще недостаточно, то производят подъем поршней 56, 57 в крайнее верхнее положение, подавая давление (напор) на поршень 82 по каналу 81 и на поршень 56 по каналу 84 от магистрали 76, открывая вентили 85 и 89, закрывая вентили 86 и 88. В результате этих операций поршни 56, 58, плунжер 57 вместе с заполненной емкостью 59 и вибратором 64 поднимутся в крайнее верхнее положение до винтового упора 68, клиновой затвор сдвинется в крайнее левое положение, соприкасаясь вибратора 64 и клиновой крышки 69, а полость 94 заполнится рабочим агентом под напором, подаваемым от магистрали 87. Теперь далее поступают также, как было описано при начальном запуске аккумулятора давления (вибраторного узла) 35. Включение аккумулятора давления (вибраторного узла) в работу и промывку от магистрали 87 чередуют до тех пор, пока не начнется надежное вытеснение пробки 25, а затем включают напор от магистрали 76, перекрывая вентили 75 и 85, открывая 77. В случае надобности измерения давлений в емкости 59 или в вибраторе 64 пользуются манометрами 61 и 74. Давление в емкость 59 подают по трубопроводу 60, проложенному в наружном тороидальном канале 63, а затем в наружном продольном канале 65 и в горизонтальном канале 66, герметично связанному с каналом 67 плавающего поршня 58. Высота клинового затвора 72, заходящего постепенно в продольные окна 71 обоймы 70 между вибратором 64 и клиновой крышкой 69, равна величине свободного хода поршня 56 в крайнее нижнее положение. Мультипликатор 79 жестко крепится к кронштейну 78, закрепленному к обойме 70. Фланец 92 с каналом 91 жестко через отожженную медную прокладку 93 соединяется с фланцем трубы 18 или трубы 7. По каналу 91 передается напор в полость 30 трубы 7, когда это требуется при удалении пробки 25 или подъеме поршня 56, плунжера 57. Продольный разрез вибратора 64 представлен на фиг. 4. Поясним, что за счет чего появляется разноимпульсность колебаний корпуса 95, жестко связанного через прокладки 109 из отожженной меди с основанием 99 и крышкой 100 с цилиндрическим выступом 101. Сферическое углубление 102 выполнено в крышке 100 под головку винтового упора 68. Рабочий агент (сжатый воздух) поступает по трубопроводу 73 в канал 103 и далее в кольцевую канавку 105 реверсирующего распределителя давления (поршня) 104 и канал 107 в подпоршневую полость. Давление рабочего агента передается на основание 99 и на реверсирующий распределитель давления (поршень) 104. Поршень 104 начнет двигаться вверх и будет разгоняться до открытия выхлопного канала 96, а основание 99 в это время будет двигаться вниз, сила давления будет определяться внутренней площадью основания, на которую распределяется давление рабочего агента. Сила давления, передаваемая основанию 99 и связанному с ним корпусу 95 вибратора с крышкой 100, будет передаваться плавающему поршню 58, а от него на жидкость в полости 30 трубы 7. После выхлопа по каналу 96 поршень 104 продолжает двигаться вверх, получая дополнительную реактивную силу струи по каналу 107, и появляется момент, когда кольцевой канал 106 поршня 104 получает связь с каналом 103. По инерции поршень 104 продолжает двигаться вверх, перекрывает выхлопной канал 97 и начинает тормозить свою скорость до нуля, а затем начинается движение поршня вниз и давление рабочего агента по каналу 108 распределяется на внутреннюю кольцевую площадь крышки 100, которая меньше внутренней площади основания 99. Поэтому сила давления, приложенная к крышке корпуса вверх, меньше силы давления, приложенной к основанию корпуса 99 и направленной вниз. Масса вибратора 64 постоянна, но скорость его движения вниз больше скорости движения вверх из-за разной величины силы давления. Больший импульс приходится на жидкость в полости 30 трубы 7, т.е. на пробку 25, а меньший - на жесткую систему 69, 70, 55 и 18. Ударные импульсы на пробку 25 передаются периодически через каждые 3/4Т колебания реверсирующего распределителя давления (поршня) 104. Масса поршня 104 играет роль клапана в виде реверсирующего распределителя давления, чем легче масса поршня, тем больше частота колебаний и меньше их амплитуда. При движении поршня 104 вниз он ускоряется равномерно пока не откроет выхлопной канал 97, затем ускоряется за счет реактивной силы струи рабочего агента, выбрасываемой по каналу 108 до тех пор, когда кольцевой канал 105 поршня 104 не откроется на канал 103, после чего начинается его торможение, которое окончательно происходит при движении поршня на участке между верхним краем основания 99 и нижним выхлопным каналом 96, а далее все операции с поршнем и корпусом вибратора 64 повторяются. Продольный наружный канал 98 выполнен для удобства выхлопа при опускании корпуса вибратора вниз, внутри цилиндра 55, когда пробка 25 начнет выталкиваться из трубы 18.

Описанный аккумулятор 35 давления (вибраторный узел) (фиг. 3, 4) может использоваться не только при удалении пробок отходов из труб, но и при их возникновении, при транспортировке по трубам газа (гидратные пробки), угля, нефти и так далее. Если пробка 25 фильтрует через себя рабочий агент, то дополнительно к предлагаемому рекомендуется использование извлекаемой непроницаемой пробки, которая будет передавать силу давления на поперечное сечение пробки 25.

Вибратор 64 будет выполнять такую же роль при выталкивании пробки 25, если он будет равноимпульсным, но с меньшей эффективностью, так как амплитуда смещения плунжера 57 вниз за 1/4Т будет меньше - при тех же конструктивных параметрах.

Вариант предлагаемого аккумулятора давления (вибраторного узла) 35 работает следующим образом (фиг. 5).

Поскольку в этом варианте плавающй поршень 58 из прежнего варианта (фиг. 3) аккумулятора давления с каналом 67 и полостью 59 переходит в гидроцилиндр низкого давления 55, в котором поршень 58 становится как бы днищем этого цилиндра, а поршень 56 переходит в этот гидроцилиндр (фиг. 5) из прежнего цилиндра (фиг. 3), то вибратор 64 необходимо установить между плунжером 57 и поршнем 56, чтобы наладить их взаимодействие при вибрации. Гидроцилиндры низкого 55 и высокого 110 давлений жестко связаны между собой с помощью скрепляющей их обоймы 70 и фланцем 111, 112. В стенке обоймы 70 выполнен продольный сквозной паз 71 по длине равный ходу плунжера 57, внутри которого совершает поступательное движение вниз трубопровод 73 вместе с вибратором 64 и плунжером 57. При открытом вентиле 34, закрытом 8 включают вибратор 64 (фиг. 4) в работу, подавая рабочий агент от напорной магистрали 32 приоткрывая вентиль (клапан) 36. Под действием импульса в первую четверть периода Т корпус вибратора 64 будет двигаться вниз, передавая дополнительное давление на плунжер 57 и создавая дополнительную амплитуду давления в трубопроводе 7. Вслед за корпусом вибратора 64 будет перемещаться вниз поршень 56 под действием штатного давления воды, поступающей из напорной магистрали 31 по трубопроводу 60 при открытом вентиле 75, закрытом 89 через обратный клапан 62 по каналу 67 в гидроцилиндр 55. Следующие 3/4Т сжатый рабочий агент в трубопроводе 7 будет расширяться, но движения вверх не будет, так как зашедшая вода в гидроцилиндр 55 обратно выйти не сможет, этому мешает обратный клапан 62, пренебрегая сжимаемостью воды. Во время от Т до 11 и Т снова появится импульс, движущий систему 57, 64, 56 вниз, засасывая воду в цилиндр 55, но обратного движения от 1  T до 2 Т не произойдет, так как обратный клапан 62 играет роль гидравлического затвора, заменяющего клиновой. Таким образом, при работающем вибраторе 64 аккуму- лятор давления помимо того, что он создает повышеное давление Р в очищаемом трубопроводе 7, совершает амплитуды колебаний давления, одновременно работает как гидронасос. На пробку 25 оказывается тройное воздействие: разжижение при колебаниях, выталкивание, проникновение воды в колеблющийся зазор между стенками трубопровода 18 и пробкой 25, что снижает ее трение. Такое комплексное воздействие на пробку не оказывает ни одно известное устройство. После того как плунжер 57 опустится в крайнее нижнее положение и его необходимо поднять в исходное верхнее положение, то вентили 36, 75 перекрывают, а вентили 8 и 89 открывают и подают напор в гидроцилиндр 110 от магистрали 31, поднимая систему 57, 64, 56, в крайнее верхнее положение. Затем вентили 8 и 89 перекрывают, а вентиль 75 открывают, создавая в трубопроводе давление Р, после чего включают в работу вибратор 64, открывая вентиль 36 и операции повторяются до тех пор, пока пробка 25 не выйдет за пределы пульповода 2.

T до 2 Т не произойдет, так как обратный клапан 62 играет роль гидравлического затвора, заменяющего клиновой. Таким образом, при работающем вибраторе 64 аккуму- лятор давления помимо того, что он создает повышеное давление Р в очищаемом трубопроводе 7, совершает амплитуды колебаний давления, одновременно работает как гидронасос. На пробку 25 оказывается тройное воздействие: разжижение при колебаниях, выталкивание, проникновение воды в колеблющийся зазор между стенками трубопровода 18 и пробкой 25, что снижает ее трение. Такое комплексное воздействие на пробку не оказывает ни одно известное устройство. После того как плунжер 57 опустится в крайнее нижнее положение и его необходимо поднять в исходное верхнее положение, то вентили 36, 75 перекрывают, а вентили 8 и 89 открывают и подают напор в гидроцилиндр 110 от магистрали 31, поднимая систему 57, 64, 56, в крайнее верхнее положение. Затем вентили 8 и 89 перекрывают, а вентиль 75 открывают, создавая в трубопроводе давление Р, после чего включают в работу вибратор 64, открывая вентиль 36 и операции повторяются до тех пор, пока пробка 25 не выйдет за пределы пульповода 2.

Форсунка с ниппелем (фиг. 6), представляющая собой горизонтальный или наклоненный к поверхности полки заглушенный ниппелем с одного, а с другого торца соединенный с одним из напорных трубопроводов отводок. На свободном торце каждый отводок соединен с форсункой - щелевым раструбом гидрорыхлителя. Левым торцом патрубок 115 отводки гидрорыхлителя 22, 23, соединен с напорными трубопроводами 19, 20 и 21. Рабочий агент (вода и воздух) под напором поступает в осевой канал 122 патрубка 115 слева, затем попадает в радиальные каналы 116 патрубка 115, создавая давление на свободную часть ниппеля 117, левый край которого закреплен стопором 118. Ниппель защищен кожухом 119, прикрепленным к левому торцу патрубка 115. Правый край кожуха 119 герметично соединен с щелевым раструбом 120, который фактически и является форсункой гидрорыхлителя. Свободный край ниппеля 117 под действием давления рабочего агента расширяется в диаметре в полость между ниппелем и кожухом, освобождая ему проход в кольцевой канал 121 и далее в щелевой раструб 120 для смыва отстоя с полок 17. После операции смыва и удаления отстоя из колодца 1 напор перекрывают, ниппель 117 деформируется в исходное состояние (фиг. 6), перекрывая собой кольцевой канал 121, защищая полость трубопровода от забивания отстоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА И ПОВЫШЕНИЯ ПРОНИЦАЕМОСТИ ГОРНЫХ ПОРОД И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2211920C2 |

| БУНКЕР ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2043962C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1994 |

|

RU2082001C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ КАНАЛИЗАЦИОННЫХ КОЛОДЦЕВ И ЖИЖЕСБОРНИКОВ ОТ ВРЕДНЫХ ГАЗОВ | 2014 |

|

RU2563375C1 |

| БРОНЕБОЙНЫЙ СНАРЯД | 2008 |

|

RU2382324C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2343281C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАНАЛИЗАЦИОННЫХ КОЛОДЦЕВ И ЖИЖЕСБОРНИКОВ ОТ ВРЕДНЫХ ГАЗОВ | 2016 |

|

RU2673744C2 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ НЕФТЕГАЗООТДАЧИ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2008 |

|

RU2394988C1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ УСТАНОВКИ ГИДРАВЛИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ НАСЫПНЫХ МАТЕРИАЛОВДЛЯ | 1967 |

|

SU205680A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2342646C2 |

Сущность изобретения: к форсункам гидрорыхлителя подведен напорный трубопровод (ТП) подачи среды с вертикальными участками. На торце выходного патрубка пульпопровода, размещенного в резервуаре, установлен запорный клапан. В подающей трубе, соединенной с пульпопроводом и коллектором подачи среды, размещены вертикальные напорные ТП. На вертикальных участках напорных ТП и на вертикальных напорных ТП подающей трубы установлены по длине с наклоном к горизонтали полки с размещенными на них по периметру горизонтальными заглушенными с торцов отводками, соединенными с одним напорным ТП и с форсунками гидрорыхлителя. Гидравлический аккумулятор соединен с подающей трубой и с коллектором подачи среды. Форсунки гидрорыхлителя выполнены с ниппелями. ТП подачи воздуха соединен с пульпопроводом, его входной патрубок снабжен затвором с приводом. 3 з.п.ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очистки дренажных колодцев | 1985 |

|

SU1298321A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-03-10—Публикация

1992-03-16—Подача