Предлагаемое устройство относится к насосостроению, а точнее к объемным насосам для перекачивания клеточных суспензий микроорганизмов в технологических установках микробиологической промышленности.

Известен поршневой насос, в цилиндре которого с образованием всасывающей и рабочей камер размещены шток, подвижный относительно штока подпружиненный поршень с установленным в нем всасывающим клапаном и нагнетательный клапан. На поршне выполнен ограничитель перемещения поршня относительно штока в сторону рабочей камеры, а на штоке - ограничитель перемещения всасывающего клапана в сторону всасывающей камеры. Шток с ограничителями, подпружиненный поршень и всасывающий клапан образуют устройство ограничения предельного давления.

При недопустимом повышении давления поршень смещается относительно штока в сторону всасывающей камеры, а всасывающий клапан упирается в соответствующий ограничитель на штоке. В результате этого раскрывается герметичный стык между всасывающим клапаном и поршнем и жидкость перепускается на всасывание. В каждом рабочем цикле элементы устройства ограничения предельного давления принудительно перемещаются относительно друг друга, что обеспечивает борьбу с облитерацией и адгезией. Это снижает возможность появления забросов давления, характерных для срабатывания обычных предохранительных клапанов, которые не допустимы при перекачивании жидкостей, содержащих микроорганизмы. Однако при работе на клеточных суспензиях микроорганизмов известный насос имеет существенный недостаток. При недопустимом повышении давления защита гидросистемы от перегрузки достигается за счет рассеивания подводимой к насосу энергии во время дросселирования жидкости, перепускаемой на всасывание через щель между поршнем и всасывающим клапаном. Большинство же клеточных суспензий нельзя дросселировать, поскольку при этом происходит повреждение клеток, приводящее к снижению качества получаемых из этих суспензий препаратов.

Известен также объемный насос, в цилиндре которого размещены шток с поршнем и разделительная мембрана, установленная в поршневой полости так, что последняя разделена на рабочую камеру с всасывающим и нагнетательным клапанами и на приводную камеру с предохранительным и подпиточным клапанами, размещенную между поршнем и мембраной.

При недопустимом повышении давления в гидросистеме повышается давление в рабочей и в приводной камерах насоса. При этом срабатывает предохранительный клапан, что обеспечивает ограничение предельного давления в гидросистеме. Однако при срабатывании предохранительных клапанов имеют место значительные забросы давления, причиной которых являются облитерация в щелях и адгезионные процессы в направляющих. Такие забросы не допустимы в низконапорных гидросистемах, работающих на клеточных суспензиях микроорганизмов, так как при этом клетки повреждаются. Это приводит к ухудшению качества приготовляемых из нее препаратов и сокращению сроков их хранения.

Целью изобретения является повышение качества перекачиваемой среды в случаях работы насоса на клеточных суспензиях микроорганизмов, а также повышение надежности работы насоса.

Указанная цель достигается тем, что подпиточный клапан установлен в поршне, поршень выполнен подвижным относительно штока, между поршнем и штоком установлена пружина сжатия, на поршне выполнен ограничитель его перемещения относительно штока в сторону рабочей камеры, на штоке выполнен ограничитель перемещения подпиточного клапана в сторону штока, причем рабочий объем приводной камеры больше рабочего объема рабочей камеры, а также тем, что в приводной камере установлен ограничитель перемещения поршня в сторону рабочей камеры.

Существенные отличия предлагаемого устройства заключаются в следующем.

Выполнение поршня подвижным относительно штока обеспечивает возможность изменения их взаимного расположения в процессе работы насоса.

Выполнение на поршне ограничителя его перемещения относительно штока в сторону рабочей камеры обеспечивает возможность фиксации их взаимного расположения.

Установка пружины сжатия между поршнем и штоком обеспечивает фиксацию их взаимного расположения во время всасывания, а также обеспечивает возможность смещения поршня относительно штока только при превышении давлением в приводной камере допустимого значения.

Установка подпиточного клапана в поршне обеспечивает возможность разгерметизации приводной камеры при смещении поршня относительно штока.

Выполнение приводной камеры с рабочим объемом большим, чем у рабочей камеры, обеспечивает возможность перепуска жидкости из приводной камеры после полного вытеснения жидкости из рабочей камеры.

Совокупность перечисленных признаков сообщает новое свойство объекту, а именно повышает качество перекачиваемых клеточных суспензий микроорганизмов. Этот эффект достигается следующим образом. При недопустимом повышении давления в рабочей камере насоса повышается давление в его приводной камере. При этом поршень смещается относительно штока, а подпиточный клапан упирается в ограничитель на штоке. Это приводит к разгерметизации приводной камеры и перепуску жидкости из нее при ограничении рабочего давления, что защищает содержащиеся в рабочей жидкости микроорганизмы от недопустимого воздействия давления. При этом исключается дросселирование рабочей жидкости и вызываемое им неблагоприятное воздействие на микроорганизмы, содержащиеся в жидкости. При работе насоса в номинальном режиме в конце хода нагнетания давление в приводной камере благодаря принятому соотношению между рабочими объемами приводной и рабочей камер насоса повышается и происходит перепуск жидкости из нее, как это имеет место при недопустимом повышении давления в рабочей камере. Таким образом, в каждом рабочем цикле обеспечивается принудительное перемещение штока, поршня и подпиточного клапана относительно друг друга. Это препятствует облитерационным и адгезионным процессам, поэтому при срабатывании предохранительного устройства уменьшаются забросы давления, характерные для обычных предохранительных клапанов. В результате этого также снижается вредное воздействие давления на микроорганизмы в перекачиваемой среде и тем самым повышается ее качество.

Установка в приводной камере насоса ограничителя перемещения поршня в сторону рабочей камеры обеспечивает принудительную разгерметизацию приводной камеры насоса в каждом рабочем цикле.

Совокупность этого признака с описанными ранее позволяет получить новое свойство объекта, а именно повысить надежность работы насоса. Указанный эффект достигается за счет того, что в конце хода нагнетания поршень упирается в ограничитель его перемещения в сторону рабочей камеры, установленный в приводной камере. Перемещение штока при этом приводит к разгерметизации приводной камеры без повышения давления в ней. При этом в течение всего рабочего цикла независимо от режима работы насоса перепад давления на разделительной мембране практически равен нулю. Таким образом, предлагаемое решение исключает появление недопустимых напряжений в материале разделительной мембраны при работе насоса на высоком давлении или в тех случаях, когда разделительная мембрана имеет значительную эффективную площадь.

Таким образом, разработанное техническое решение отвечает критерию "существенные отличия".

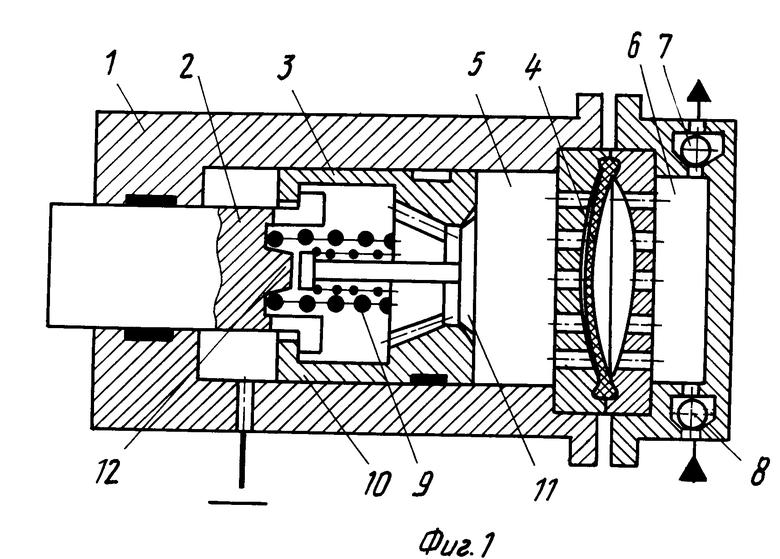

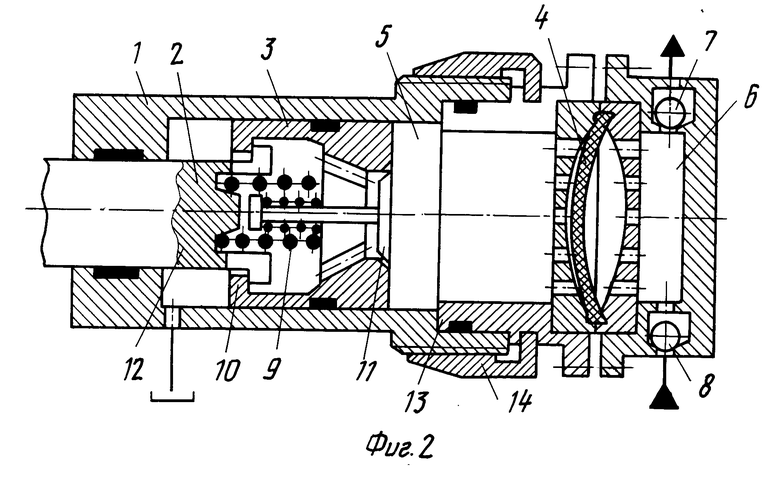

На фиг. 1 и 2 представлены варианты конструктивных схем предлагаемого устройства.

На фиг. 1 представлен поршневой насос, в цилиндре 1 которого размещены шток 2, подвижный относительно него поршень 3 и разделительная мембрана 4, которая разделяет поршневую полость насоса на приводную камеру 5 и рабочую камеру 6. В рабочей камере 6 насоса установлены нагнетательный клапан 7 и всасывающий клапан 8. Между штоком 2 и поршнем 3 установлена пружина 9, а на поршне 3 выполнен ограничитель 10 его перемещения относительно штока 2 в сторону рабочей камеры 6. В поршне 3 установлен подпиточный клапан 11, а на штоке 2 - ограничитель 12 перемещения подпиточного клапана 11 в сторону штока 2. Рабочий объем приводной камеры 5 выполнен больше, чем рабочий объем рабочей камеры 6.

Насос работает следующим образом.

В номинальном режиме в такте в режиме нагнетания пружина 9 прижимает ограничитель 12 поршня 3 к штоку 2, подпиточный клапан закрыт. В результате этого поршень 3 и шток 2 совместно перемещаются в сторону рабочей камеры 6, вызывая перемещение разделительной мембраны 4, уменьшение объема рабочей камеры 6 и вытеснение из нее жидкости через нагнетательный клапан 7. Когда разделительная мембрана 4 смещается в крайнее по направлению к рабочей камере 6 положение, поршень 3 с подпиточным клапаном 11 вследствие принятого соотношения между рабочими объемами приводной 5 и рабочей 6 камер останавливается, тогда как шток 2 продолжает свое движение в сторону рабочей камеры 6. При этом пружина 9 сжимается, вызывая повышение давления в приводной камере 5. Это повышение давления воспринимается разделительной мембраной 4, благодаря чему не происходит изменения объема рабочей камеры 6 и вытеснения жидкости из нее. Процесс продолжается до тех пор, пока шток 2 не упрется в подпиточный клапан 11. После этого подпиточный клапан 11 смещается относительно поршня 3 в сторону рабочей камеры 6, происходит разгерметизация приводной камеры 5 и перепуск из нее жидкости.

При всасывании до момента контакта ограничителя 10 со штоком 2 поршень 3 остается неподвижным, поэтому изменение объема рабочей камеры 6 не происходит. После контакта ограничителя 10 со штоком 2 поршень 3 движется вместе со штоком 2. Разделительная мембрана 4 смещается в сторону приводной камеры 5, благодаря чему осуществляется всасывание. В результате этого объем приводной камеры 5 увеличивается и происходит ее подпитка через подпиточный клапан 11.

При недопустимом повышении давления в рабочей камере 6 во время нагнетания повышается давление и в приводной камере насоса. Это приводит к смещению поршня 3 относительно штока 2 и разгерметизации приводной камеры, как это имеет место при нагнетании в номинальном режиме. Подача насоса принимает нулевое значение. Этим обеспечивается ограничение предельного давления в гидросистеме.

Насос, представленный на фиг.2, отличается от насоса на фиг.1 тем, что в приводной камере 5 насоса установлен упор 13, ограничивающий перемещение поршня 3 в сторону рабочей камеры 6. Положение упора 13 в цилиндре 1 устанавливается при помощи регулировочной гайки 14. Остальные обозначения на фиг.2 соответствуют обозначениям на фиг.1.

Работа насоса на фиг.2 в основном соответствует работе насоса на фиг.1. Отличие заключается в том, что разгерметизация приводной камеры 5 при работе насоса в номинальном режиме происходит благодаря контакту поршня 3 с упором 13. При этом поршень 3 останавливается, а шток 2 вместе с подпиточным клапаном 11 перемещается в сторону рабочей камеры 6. Усилие деформации пружины 9 компенсируется реакцией со стороны упора 13, поэтому разгерметизация приводной камеры 5 происходит без дополнительного повышения давления в ней. Положение упора 13 может изменяться вдоль оси цилиндра 1 при помощи регулировочной гайки 14. Благодаря этому обеспечивается изменение координаты поршня 3, при которой происходит разгерметизация приводной камеры 5 и тем самым обеспечивается регулирование подачи насоса.

В предложенных технических решениях защита от недопустимого повышения давления в гидросистеме достигается за счет дросселирования жидкости в приводной камере и исключает дросселирование рабочей среды и повреждение из-за этого содержащихся в ней микроорганизмов. В каждом цикле происходит принудительное перемещение штока, подпружиненного поршня и подпиточного клапана относительно друг друга, которые образуют устройство ограничения давления. В результате этого срабатывание устройства ограничения давления происходит без забросов давления, характерных для обычных предохранительных клапанов, что также снижает возможность повреждения микроорганизмов в рабочей среде.

При работе насоса на фиг.1 давление в его приводной камере в конце нагнетания повышается до значения срабатывания устройства ограничения давления. Это давление нагружает разделительную мембрану, поэтому такое решение целесообразно использовать в насосах с малой подачей или в насосах, работающих в низконапорных гидросистемах. В этих случаях нагрузка на разделительную мембрану мала и ее влияние на долговечность мембраны незначительна. Применение решения на фиг.2 обеспечивает повышение долговечности разделительной мембраны и, следовательно, повышает надежность поршневого насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметичный поршневой насос | 1990 |

|

SU1803606A1 |

| Герметичный поршневой насос с устройством ограничения давления | 1990 |

|

SU1756629A1 |

| Герметичный объемный насос | 1990 |

|

SU1724925A1 |

| Герметичный поршневой насос | 1990 |

|

SU1783150A1 |

| Герметичный поршневой насос | 1990 |

|

SU1724927A1 |

| Объемная насосная установка | 1989 |

|

SU1610075A1 |

| ГИДРОПОРШНЕВОЙ НАСОС | 2003 |

|

RU2242638C1 |

| МЕМБРАННЫЙ ГИДРОПРИВОДНОЙ ДОЗИРОВОЧНЫЙ НАСОС | 1994 |

|

RU2079715C1 |

| Объемный насос | 1987 |

|

SU1528950A1 |

| ГИДРОПРИВОД ТРАКТОРА | 1995 |

|

RU2084356C1 |

Сущность изобретения: подпиточный клапан установлен в поршне, выполненном подвижным относительно штока. Между поршнем и штоком установлена пружина сжатия. На поршне выполнен ограничитель его перемещения относительно штока в сторону рабочей камеры, на штоке - ограничитель перемещения подпиточного клапана в сторону штока. В приводной камере установлен дополнительный ограничитель перемещения поршня в сторону рабочей камеры. 1 з.п. ф-лы, 2 ил.

| Бритвин Л.Н | |||

| "Гидравлические механизмы регулирования рабочих характеристик поршневых насосов", Обзорная информация, Сер.ХМ-4, Насосостроение, ЦИНТИхимнефтемаш, М.:, 1975, с.20, рис.6, е. |

Авторы

Даты

1995-03-10—Публикация

1991-06-03—Подача