Изобретение относится к гидроударнику для бурения скважин.

В буровых долотах вышеупомянутого типа приводимых в действие промывочной водой, представленных в патенте Швеции N 8403370-3В, конструкция компактна и весьма проста в отношении расположения каналов с водой под давлением для работы молота, но она создает функциональные проблемы и вследствие малой долговечности управляющих клапанных средств молота. В одноклапанных, приводимых в действие жидкостью буровых долотах такого типа, которые имеют закрытую жидкостную цепь, приведенных, например, в патенте Великобритании N 2074663 и патенте ФРГ N 334346502, распределение давления жидкости и требуемое пространство для возвратных каналов усложняют конструкцию долота и создают проблемы уплотнения в течение удлинения буровой колонны.

Цель настоящего изобретения заключается в том, чтобы избежать нахождение под давлением передней части механизма и устранить неизбежность появления оcлабленных каналов в ней и вокруг большей части молота.

Эта цель достигается тем, что гидроударник для бурения скважин, имеет корпус, включающий в себя цилиндр, отверстие у заднего конца упомянутого корпуса, предназначенное для подачи к нему промывочной воды под давлением, буровую головку, принимаемую и удерживаемую передним концом упомянутого корпуса и имеющую сквозной промывочный канал, ведущий к ее переднему концу, молот, совершающий возвратно-поступательное движение в упомянутом корпусе под действием промывочной жидкости под давлением для повторяющегося нанесения ударов по упомянутой буровой головке, причем молот имеет сквозной канал, обращенный к упомянутому промывочному каналу, клапанные средства в упомянутом корпусе, реагирующие на положение молота для прерывистой подачи промывочной жидкости к каналу молота, поршень на молоте, с обеспечением уплотнения скользящий в упомянутом цилиндре, и приводную поверхность поршня в приводной камере цилиндра для принудительного перемещения молота вперед во время его рабочего хода.

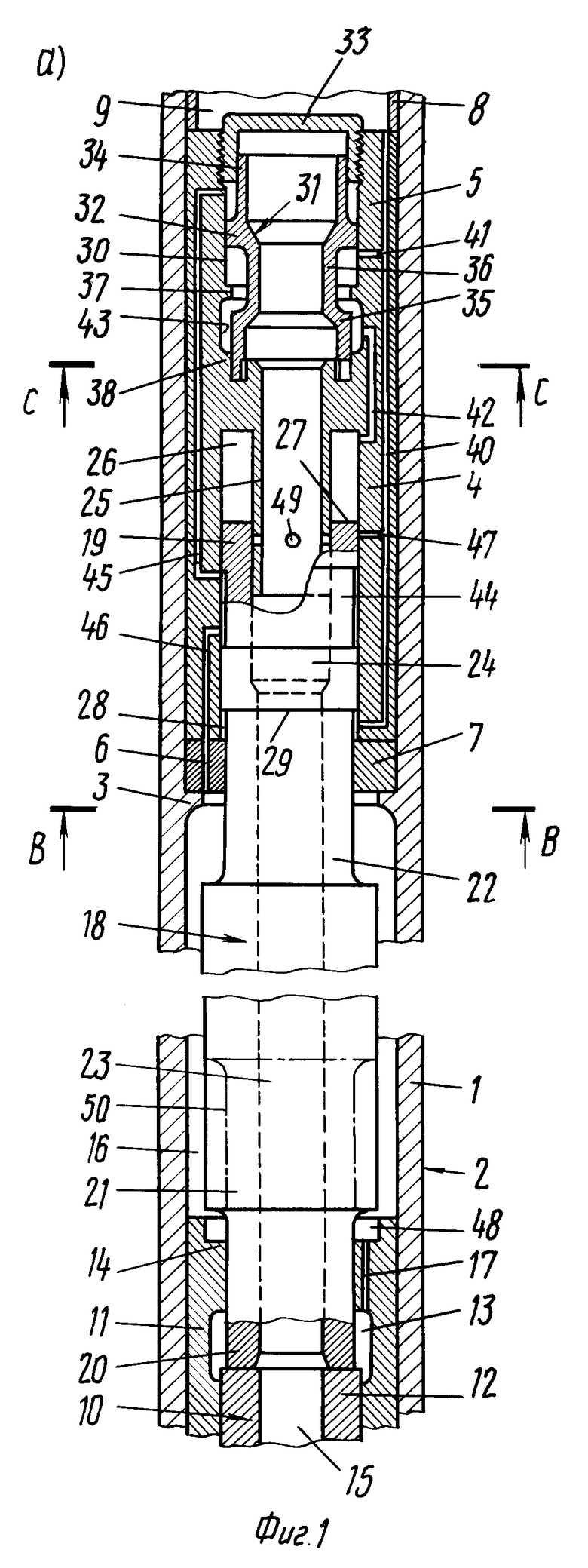

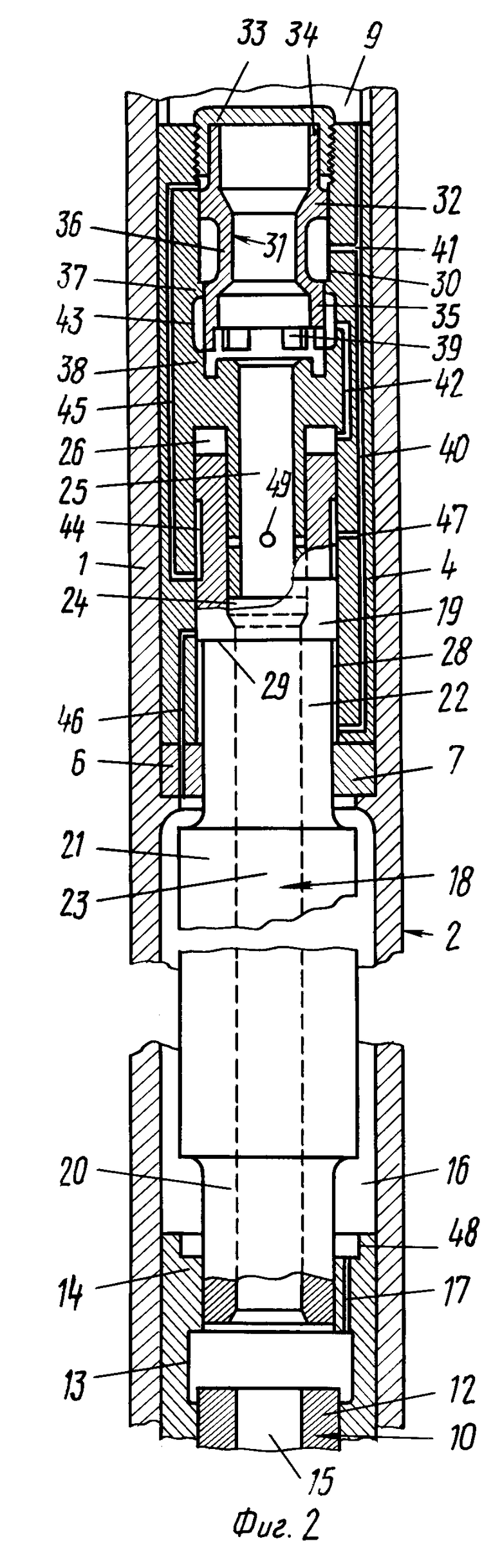

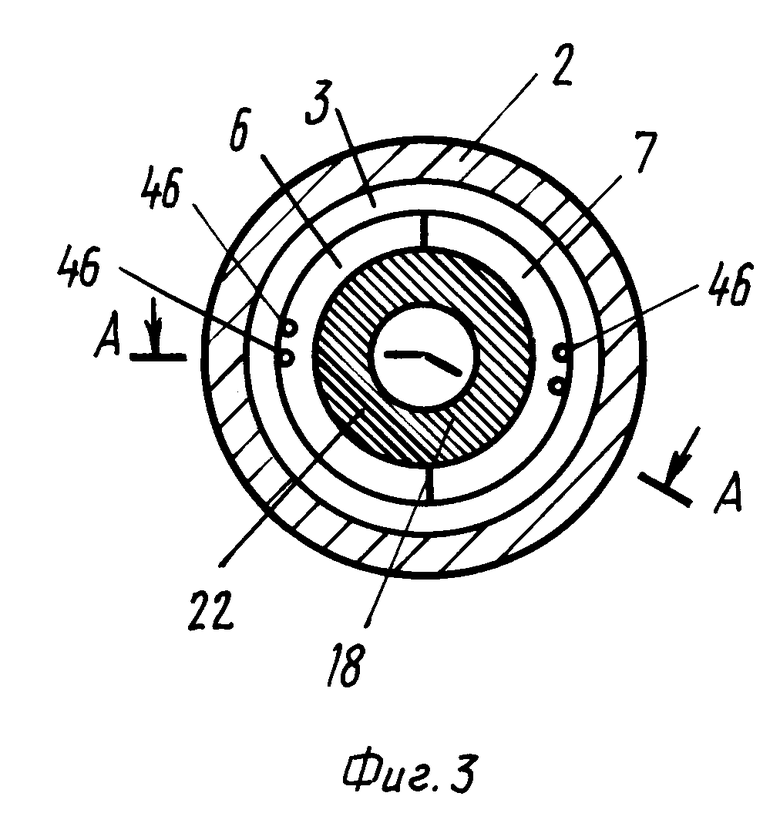

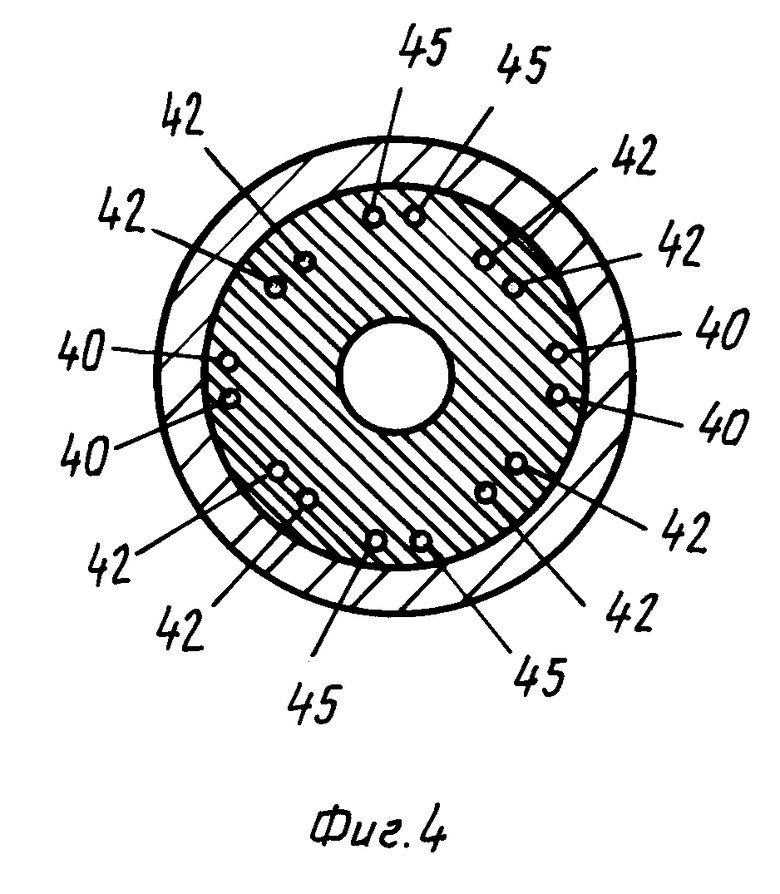

На фиг.1, а, б показано частичное продольное сечение соответственно задней и передней части изобретенного ударника для бурения скважин в переднем положении находящегося в нем молота; сечение А-А на фиг.3; на фиг.2 показано укороченное частичное сечение, соответствующее виду с долотом в его заднем положении; на фиг.3 поперечное сечение В-В на фиг. 1, a; на фиг.4- поперечное сечение С-С на фиг.1,а.

На фиг.1,а,б представлен корпус 1 для гидроударника 2, состоящего из удлиненной цилиндрической трубы равномерной толщины, которая имеет внутренний кольцевой упор 3. Цилиндр 4, предпочтительно выполненный как одно целое с клапанной коробкой 5, заходит в корпус 1 и удерживается разделенным в радиальном направлении кольцом 6, 7, также видимым на фиг.3, которое опирается на упор 3. Цилиндр 4 жестко крепится в корпусе 1 посредством трубчатой втулки 8, проходящей между задней поверхностью клапанной коробки 5 и задней стенкой (не показана), установленной на резьбе на задней части корпуса 1 и предназначенной для передачи вращения корпусу 1. Внутренняя часть втулки 8 образует отверстие 9, запитываемое посредством обычных буровых труб жидкостью под давлением, предпочтительно водой, через заднюю стенку и служащее для привода бурового долота. Как частично показано, буровая головка 10 со скольжением заходит во втулку 11 и удерживается в ней, а она по резьбе крепится к переднему концу корпуса 1. Наковальня 12 буровой головки 10 выступает в кольцеобразную канавку 13 втулки 11. Сзади от канавки 13 во втулке 11 находится направляющий подшипник 14. Буровая головка 10 имеет обычный сквозной промывочный канал 15, ведущий к ее рабочему концу, причем между втулкой 11 и буровой головкой 10 выполнено обычное шлицевое соединение (не показано), тем самым к ней передается вращение от корпуса 1.

Удлиненная камера 16, образованная корпусом 1, проходит между направляющим подшипником 14 и втулки 11 буровой головки и разделенным кольцом 6, 7 цилиндра 4. Камера 16 постоянно удерживается под низким давлением жидкости, то-есть давление сброса благодаря одному или более разгрузочным каналам 17, соединяющим камеру 16 с кольцевой канавкой 13, которая сообщается с промывочным каналом 15 в буровой головке 10. Молот 18 совершает возвратно-поступательное движение в корпусе 1 для повторяющегося нанесения ударов по наковальне 12 буровой головки 10. На задней части и предпочтительно фактически у заднего конца молота 18 выполнен приводной поршень 19. Ударный передний конец молота 18 образован в виде шейки 20 со скольжением заходящей в направляющий подшипник 14 втулки 11. Цилиндрическая увеличенная часть 21 молота находится в камере 16 с обеспечением возможности возвратно-поступательного движения. Диаметральное увеличение 21 служит для повышения ударной энергии молота 18 и имеет существенный зазор по отношению к камере 16 для обеспечения фактически безпрепятственного движения жидкости под низким давлением между концами камеры 16, когда молот 18 совершает возвратно-поступательное движение. Между поршнем 14 и увеличенной частью 21 молота выполнена уменьшенная горловина 22, причем ее диаметр предпочтительно равен диаметру шейки 20. Горловина 22 с обеспечением уплотнения окружена радиально разделенным кольцом 6, 7 и может свободно совершать в нем возвратно-поступательное движение. Осевой центральный канал 23 проходит через молот 18 и имеет в своей задней части увеличенную расточку 24 внутри поршня 19, который с обеспечением уплотнения имеет возможность скольжения на трубе центрального канала 25 низкого или спускного давления, соосно образующем часть вышеупомянутого цилиндра 4. Канал 25 открыто сообщается с центральным поршнем каналом 23 и с внутренней частью клапанной коробки 5.

Поршень 19 с обеспечением уплотнения со скольжением заходит в цилиндр 4, образующий приводную камеру 26, ограничиваемую задней концевой поверхностью 27 поршня 19, причем камера 26 служит для привода молота 18 в переднем направлении во время его рабочего хода. Вокруг уменьшенной горловины 22 образована противоположная цилиндрическая камера 28, ограниченная кольцевой противоположной приводной поверхностью 29, которая меньше, чем приводная поверхность 27, и предназначена для передачи усилия поршню 19 в заднем направлении при выполннении обратного хода молота 18.

Клапанная коробка 5 имеет осевую расточку 30, в которой совершает возвратно-поступательное движение трубчатый управляющий клапан 31. Внутренняя часть управляющего клапана 31 постоянно выходит в трубу 25 и таким образом удерживается под низким давлением жидкости промывочных каналов 23, 15. Управляющий клапан 31 имеет дифференциальный поршень 32, с обеспечением уплотнения и со скольжением заходящий в расточку 30, которая закрыта колпаком 33, навинчиваемым по резьбе на коробку 5. В колпак 33 с обеспечением уплотнения и со скольжением заходит верхняя юбка 34 управляющего клапана 31. Противоположный конец управляющего клапана 31 образует нижнюю юбку 35. Между нижней юбкой 35 и дифференциальным поршнем 32 выполнена зауженная часть 36. Наружный диаметр нижней юбки 35 несколько больше наружного диаметра верхней юбки 34 и несколько меньше диаметра расточки 30. Расточка 30 заканчивается промежуточным пояском 37, сопровождаемым кольцевой внутренней канавкой и нижним пояском 38 одинакового диаметра с промежуточным пояском 37.

Выступающие направляющие ушки 39 (фиг.2) образованы на осевой поверхности нижней юбки 35 и служат в качестве направляющих, когда управляющий клапан 31 совершает возвратно-поступательное движение между положением на фиг. 1,а, в котором нижняя юбка 35 уплотняется о нижний поясок 38, и положением на фиг.2, в котором юбка 35 уплотняется о промежуточный поясок 37.

Жидкостные каналы 40, равномерно показанные на фиг.4, через отводные каналы 41 соединяют отверстие 9 высокого давления с клапанным отверстием 30, с тем, чтобы постоянно приводить в действие поршень 32 дифференциального клапана, при этом управляющий клапан 31 смещается в его заднее положение, показанное на фиг.2. Кроме того, упомянутые каналы 40 проходят к противоположной камере 28 в цилиндре 4, при этом молот 18 подобным же образом постоянно смещается в его заднее положение, показанное на фиг.2. Жидкостные каналы 42 соединяют верхнюю часть камеру 26 приводного цилиндра с кольцевой внутренней канавкой 43 в клапанной коробке 5.

При работе управляющий клапан 31 предназначен для выполнения возвратно-поступательного движения в ответ на движение молота 18, а точнее в ответ на положение управляющей канавки 44 на поршне 19. С этой целью жидкостные каналы 45 на фиг. 1, а,б проходят для соединения верхнего конца клапанной расточки 30 с цилиндрической перемычкой между камерами 26, 28 совпадающей по оси с управляющей канавкой 44 поршня, которая, как показано в положении на фиг.1,а, соединяет каналы 45 с жидкостными каналами 46, ведущими к камере 16 низкого давления. При разгрузке верхнего конца клапанной расточки 30 вышеупомянутое смещение клапана вверх приводит управляющий клапан 31 в положение, показанное на фиг. 2, в котором нижняя юбка 35 клапана уплотняется о промежуточный поясок 37.

Таким образом, когда молот 18 на фиг.1,б ударяет по наковальне 12 и верхний конец клапанной расточки 30 разгружается, высокое давление, передаваемое от отверстия 9 через каналы 40, 41 к нижнему концу клапанной расточки 30, приводит управляющий клапан в положение согласно фиг.2. В этот момент и до тех пор, пока молот 18 при смещении вверх не переместится в положение согласно фиг.2, приводная камера 26 будет опорожняться в канал 25 через каналы 42 и открытый нижний поясок 38. Уходящая жидкость подводится через каналы 23, 15 для промывки пробуренной скважины.

При достижении заднего положения на фиг.2 управляющая канавка 44 поршня 19 пересоединяет отводные каналы 47 от каналов 40 высокого давления к каналам 45, с тем, чтобы подвести давление к заднему концу клапанной расточки 30. Вследствие разности диаметров между юбками 34, 35 клапана задняя поверхность поршня 32 дифференциального клапана больше, чем противоположная поверхность, создающая постоянное смещение поршня 32 клапана назад, а вследствие этого управляющий клапан перемещается обратно в положение на фиг.1,а. При этом промежуточный поясок 37 клапана открывается и камера 26 приводного цилиндра соединяется с жидкостью под высоким давлением через каналы 40, 41, суженную часть 36 клапана и каналы 42. Вследствие этого молот 18 вынужден совершать рабочий ход, с тем, чтобы ударить по наковальне 12 буровой головки на фиг.1,б. Затем описанный цикл работы повторяется.

В поднятом положении гидроударника буровая головка 10 несколько опускается вперед из положения, показанного на фиг.1,б. Увеличенная часть 21 молота 18 в этот момент захватывается и молот затормаживается и опускается в переднюю расточку 48 в камере 16. Одновременно отводные каналы 47 высокого давления открываются в приводную камеру 26, которая разгружена для интенсивного жидкостного промывания через отверстия 49 в канал 25.

С целью изменения ударной энергии изобретенного гидроударника камера 16 может быть объединена с молотом, имеющим увеличенные части 21 переменной длины. Такая возможность указана штрихпунктирными линиями для молота 50 на фиг.1,б.

Давление воды, подаваемой к отверстию 9, будет составлять порядка 180 бар ( ≈ 180 кгс/см2). Изменяющиеся требования в отношении жидкости в течение возвратно-поступательного движения молота обычно уравновешивается посредством сжатия и поворотного расширения водяной колонны в системе труб, по которой производится подача жидкости к ударнику 2 для бурения скважин, при этом можно избежать использования в скважине нагруженного газом аккумулятора.

В случае давления воды порядка 180 бар ( ≈ 180 кгс/см2) и диаметра корпуса долота порядка 96 мм новая клапанная конструкция позволяет получить энергию удара порядка 25-30 кВт и частоту ударов порядка 60 Гц. Расходы воды порядка 150-200 л/мин обеспечивает скорость промывочной жидкости более 0,6 м/с, которая при получении диаметра скважины порядка 116 мм достаточна для эффективного подъема обломков породы при вертикальном бурении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2166057C2 |

| ГИДРОУДАРНИК | 1991 |

|

RU2011779C1 |

| БУРОВОЕ ДОЛОТО | 2005 |

|

RU2378480C2 |

| ДОЛГОВЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН В ТВЕРДОЙ ПОРОДЕ (ВАРИАНТЫ) | 2017 |

|

RU2747633C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| СКВАЖИННЫЙ ИСТОЧНИК ДЛЯ СОЗДАНИЯ ИМПУЛЬСОВ | 1998 |

|

RU2143540C1 |

| БУРОВОЕ ДОЛОТО | 2005 |

|

RU2377383C2 |

| УДЕРЖИВАЮЩАЯ БУРОВОЕ ДОЛОТО КОМПОНОВКА С ПОГРУЖНЫМ УДАРНИКОМ | 2017 |

|

RU2718705C2 |

| БУРОВОЕ ДОЛОТО ДЛЯ УДАРНО-ПОВОРОТНОГО БУРЕНИЯ ГОРНОЙ ПОРОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468177C2 |

| БУРОВОЕ ДОЛОТО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ТВЕРДЫХ ПОРОД С ОПТИМИЗИРОВАННЫМИ КАЛИБРУЮЩИМИ ТВЕРДОСПЛАВНЫМИ ВСТАВКАМИ | 2014 |

|

RU2658184C2 |

Использование: в долотах для бурения скважин. Сущность: гидроударник для бурения скважин содержит полый корпус с центральной камерой и направляющими частями, верхняя часть корпуса содержит головку с центральным отверстием, головка - трубу для образования верхней нагнетательной камеры между трубой и головкой, нижняя часть корпуса-буровую головку. В корпусе с помощью направляющих частей установлен поршневой молот с увеличенным диаметром центральной части для нанесения ударов по буровой головке. Над поршневым молотом расположен управляющий клапан с внутренней полостью. Управляющий клапан выполнен в виде золотникового клапана с глухим верхним торцом, который установлен с возможностью сообщения полости корпуса над управляющим клапаном с верхней нагнетательной камерой при своем нижнем положении и с центральным каналом поршневого молота при своем верхнем положении. Центральная камера корпуса выполнена по диаметру большей, чем диаметр центральной части поршневого молота. 3 з.п. ф-лы, 4 ил.

| Патент ФРГ N 3343565, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-10—Публикация

1990-01-12—Подача