Изобретение относится к электрохимической защите металлических объектов от коррозии, в частности к анодным заземлениям систем защиты наложенным током.

Наиболее целесообразным является использование изобретения для катодной защиты протяженных подземных сооружений с переменными электрическими характеристиками (например, трубопроводов и кабелей) в резкогетерогенных или высокоомных (с удельным сопротивлением более 100 Ом˙м) электролитических средах.

Известны протяженные электрические системы кабельного типа, в целом конструктивно близкие устройству предлагаемого анодного заземления и предназначенные для работы в сходных условиях [1]

Известная система содержит элементы в виде длинномерных отрезков проводника (жил провода или кабеля), покрытых изоляционной оболочкой из эластомерного материала. Элементы соединены между собой преимущественно последовательно и подключены к источнику тока. Соединение элементов осуществлено посредством электропроводной резиновой смеси определенного состава.

В известном устройстве, как и в предлагаемом, поставлена задача монолитного соединения полимерных материалов, в том числе на разной эластомерной основе, для дальнейшей эксплуатации соединения в электрическом поле.

Однако, качество контактных узлов, получаемых в известной системе, и их эксплуатационная надежность неудовлетворительно низки, поскольку не учитываются термодинамические характеристики вулканизуемых материалов, существенно влияющие на формирование связей в эластомерах. Кроме того, не учитываются масштабные факторы, оказывающие большое влияние на формирование системы из эластомерных материалов, имеющих высокие коэффициенты теплового расширения. Между тем значительные изменения объемов этих материалов при вулканизации приводят, во-первых, к большим отклонениям линейных размеров элементов от заданных, во-вторых, к повреждению (короблению) уже свулканизованных участков, в частности изоляционного покрытия проводников. В известной системе отсутствие каких-либо корреляционных характеристик для пластичностей соединяемых эластомерных материалов снижает качество этого соединения вследствие повышения его жесткости и ухудшения электрических свойств. Таким образом принцип формирования и, следовательно, конструкция известной электрической системы не приемлемы для анодных заземлений, в частности, кабельного типа.

Наиболее близким к изобретению по технической сущности является анодное заземление для катодной защиты от коррозии подземных протяженных металлических сооружений, которое содержит магистральный проводник, выполненный по меньшей мере с одной жилой, имеющей заданные электрические характеристики, и электрод из малорастворимого полимерного материала, выполненный в виде многослойной гибкой оболочки с дискретно-переменными электрическими характеристиками, которая охватывает магистральный проводник, электрически контактируя с ним, и выполнена в виде чередующихся токопроводящих и электроизолирующих участков, соединенных в монолит посредством диэлектрических втулок, причем участки оболочки и втулки выполнены из эластомерных материалов, обладающих термодинамическим сродством.

Недостатком этого анодного заземления является невысокая надежность соединения участков оболочки электрода и в среднем недостаточно высокое качество промышленно изготавливаемых изделий, т.е. относительно высокий (более 5%) процент брака.

Нарушение монолитности соединения электропроводных участков оболочки с электроизолирующими через диэлектрические втулки происходит в процессе изготовления электрода из-за нескомпенсирован- ности сил, возникающих при тепловом расширении вулканизуемых эластомерных материалов, что приводит к отслойке и короблению оболочки на электроизолирующих участках.

Кроме того, известное анодное заземление, решая задачу равномерного распределения защитного тока по длине электрода, не обеспечивает достаточно равномерной токоотдачи по периметру его поперечного сечения вследствие анизотропии электропроводности, возникающей из-за ориентационных эффектов во время вулканизации электрода (под ориентационными эффектами понимается образование анизотропных электропроводных структур при течении формуемой, например, резиновой смеси, например, в зоне смыкания пресс-формы). Это приводит к преждевременному выходу электрода из строя, например, в результате образования продольных трещин.

Цель изобретения повышение надежности соединения участков оболочки электрода анодного заземления и равномерности токоотдачи по периметру его поперечного сечения.

Это достигается тем, что в анодном заземлении для катодной защиты от коррозии металлических подземных протяженных сооружений, содержащем магистральный проводник, выполненный по меньшей мере с одной жилой, имеющей заданные электрические характеристики, и электрод из малорастворимого полимерного материала в виде многослойной гибкой оболочки с дискретно переменными электрическими характеристиками, которая охватывает магист- ральный проводник, электрически контактируя с ним, и выполнена в виде чередующихся токопроводящих и электроизолирую- щих участков, соединенных в монолит посредством диэлектрических втулок, причем участки оболочки и втулки выполнены из эластомерных материалов, обладающих термодинамическим сродством, токопроводящий участок оболочки и втулка каждого единичного элемента анодного заземления выполнены из материалов, пластичности и времена вулканизации которых удовлетворяют соотношениям

Рвт Pэ.о.1/λ при 1,8 ≅λ≅2,1, (1) где Рвт пластичность материала для втулки;

Рэ.о. пластичность материала для электропроводного участка оболочки;

λ эмпирический коэффициент

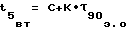

τ5вт с + К τ90э.о. при 1,1 ≅K≅3,0, (2) где τ5вт время подвулканизации эластомерного диэлектрического материала втулки;

τ90э.о. время достижения 90% -ной степени вулканизации эластомерного материала электропроводного участка оболочки;

К эмпирический коэффициент;

с константа, равная времени прогрева центральной части электропроводного участка оболочки до температуры вулканизации.

Кроме того, для каждого элемента электрода анодного заземления объем электропроводного участка оболочки Vэ.о. и объем втулки Vвтсвязаны соотношением

Vэ.о. δVвт при 0 < δ≅15, (3) где δ эмпирический коэффициент.

В случае многослойности электропроводящих участков оболочки соотношение (1) для пластичностей Рвт и Рэо должно в первую очередь учитывать пластичность внешнего слоя, а соотношение (2) для времен вулканизации τ5вт и τ90э.о. время вулканизации τ90э.о. внутреннего слоя, ближайшего к жиле магистрального проводника. Соотношение (3) не зависит от количества слоев оболочки.

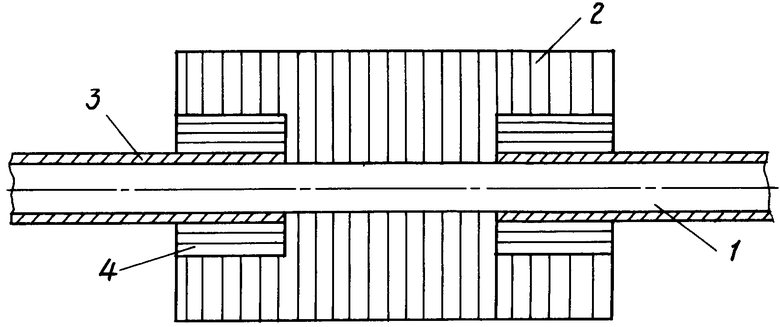

На чертеже изображена принципиальная конструкция единичного элемента анодного заземления с одножильным магист- ральным проводником.

Анодное заземление для катодной защиты от коррозии подземных протяженных металлических сооружений представляет собой монолитную совокупность единичных элементов и содержит магистральный проводник 1 и электрод из малорастворимого полимерного материала, выполненный в виде многослойной гибкой оболочки, охватывающей проводник 1 и электрически контактирующий с ним. Оболочка выполнена в виде чередующихся участков 2 и 3 токопроводящих и электроизолирующих соответственно. Участки 2 и 3 соединены в монолит посредством диэлектрических втулок 4. Магистральный проводник 1 может быть выполнен с одной жилой. Участки 2 и 3 оболочки и втулки 4 выполнены из различных эластомерных материалов, обладающих, однако, термодинамическим сродст- вом (например, эластомерный материал типа изопренового каучука с углеродсодержащим наполнителем для токопроводящих участков оболочки) и имеющих заданные пластичности и времена вулканизации. Это обеспечивает возможность надежной герметизации магистрального проводника и предотвращает его прямой электрический контакт с окружающей средой.

Сущность изобретения заключается в следующем.

В процессе экспериментальных исследований и промышленного изготовления электродов из эластомерных материалов была выявлена необходимость регламентации соотношения теплофизических и физико-механических характеристик используе- мых материалов. С одной стороны это обусловлено получением заданных свойств конечной продукции (например, равномер- ности токоотдачи по периметру и длине электрода), с другой стороны особенностями формового способа изготовления, выбранного как технологический процесс, обеспечивающий максимальный уровень электропроводности данного материала оболочки.

С момента τ90, т.е. времени, соответствующего 90%-ной степени вулканизации, процесс теплового расширения эластомерных материалов практически заканчивается. В предложенном электроде с этого момента сила, воздействующая со стороны втулки 4 на зону ее контакта с изолирующим участком 3 оболочки, стабилизируется. Целостность изолирующего участка 3 оболочки обеспечивается при условии, если величина этой силы не приводит к отслойке и короблению изоляции, т. е. если она не превышает предельную величину сдвигового напряжения, характеризующего прочность на сдвиг адгезионного соединения изоляционного материала оболочки с поверхностью магистрального проводника 1 в данных температурных условиях.

Прочность адгезионного соединения определяется физико-химическими характеристиками контактирующих материалов (в том числе молекулярной структурой полимерного связующего изоляционной оболочки).

Величина критического сдвигового напряжения, возникающего в граничной зоне, определяется коэффициентом Пуассона материала и давлением от термически расширяющихся втулки и электропроводного участка оболочки, ограниченных боковой поверхностью формообразующей полости пресс-формы.

Изменение давления в зоне контакта до смещения изоляционной оболочки проводника определяется модулем упругости материала втулки в условиях всестороннего сжатия при тепловом расширении втулки и электропроводящей оболочки в процессе вулканизации, а после смещения изменением объема втулки 4 в направлении смещения изоляционной оболочки по оси электрода.

Величина сдвигового напряжения в граничной зоне в целом пропорциональна величине силы трения между втулкой и изоляционной оболочкой в зоне их контакта.

Повышение пластичности материала втулки снижает силу трения, т.е. снижает сдвиговые напряжения, возникающие в изоляционном материале оболочки и, следовательно, увеличивает вероятность сохранения целостности изоляции на магистральном проводнике.

Требование достаточно высокой пластичности материала втулки, кроме того, обусловлено необходимостью обеспечения максимально достижимой изотропности электрических показателей электропроводящей оболочки как условия для высокого качества электродов. Качество электродов фактически определяется направлением течения электропроводного материала оболочки при изменении ее объема вследствие теплового расширения: течение в плоскости, параллельной плоскости разъема пресс-формы, приводит к возникновению ориентации электропроводящего наполнителя в данной плоскости, т. е. к нарушению эквипотенциальности электрода по периметру его поперечного сечения, а течение в осевом направлении (вдоль продольной оси электрода) не ухудшает эксплуатационные электрические характеристики. Поэтому добиваются течения в осевом направлении, что осуществляют подбором такого соотношения пластичностей материалов втулки 4 и электропроводного участка 2 оболочки, чтобы основное приращение объема электрода при тепловом расширении было скомпенсировано за счет перераспределения объема втулки в пресс-форме. Важнейшим требованием для реализации этого является более высокая пластичность материала втулки 4 по сравнению с пластичностью материала электропроводного участка 2 оболочки.

Таким образом, одним из условий получения высококачественных электродов длинной конструкции, является правильный выбор пластичностей материалов, использованных для изготовления их соответствующих частей. Условие (1) для выбора пластичностей Рвт и Рэ.о. было определено эмпирически.

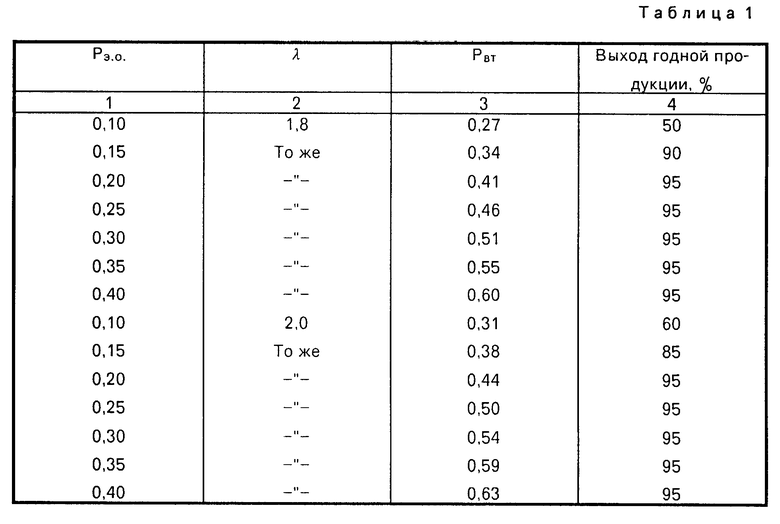

В табл. 1 представлены оптимальные соотношения пластичностей изоляционной и электропроводной резиновых смесей (по Карреру) для втулки 4 и электропроводящего участка 2 оболочки с учетом эмпирического коэффициента λ, лежащего в пределах 1,8≅λ≅2,1.

Нижнее значение Рэ.о. ограничено той минимальной пластичностью электропроводящей резиновой смеси, которая еще позволяет осуществить ее безопасную переработку в технологическом процессе и получить заданный уровень качества электрода: верхнее значение Рэ.о. соответствует пределу пластичности электропроводной смеси, при котором обеспечивается получение резинового материала с минимально необходимым уровнем электропроводности и физико-механическими показателями, соответствующими требованиям высокого качества электрода.

Нижнее значение коэффициента λ ограничено той минимальной пластичностью материала втулки 4, которая еще позволяет получить заданный уровень качества электродов на большей части указанного диа- пазона пластичностей материала электропроводящей оболочки. Верхнее значение коэффициента λ соответствует реальному пределу пластичности материала втулки, при котором изоляционная резиновая смесь не вызывает затруднений при ее переработке из-за высокой липкости и низкой когезионной прочности.

Требуемая высокая пластичность материала втулки должна оставаться неизменной в течение всего периода, необходимого для окончания процесса термического расширения, т.е. до момента времени τ90э.о., когда материал электропроводной оболочки достигает 90% -ной степени вулканизации (начиная отсчет времени с начала нагрева электродной массы в пресс-форме).

Условно принято считать, что пластичность резиновой смеси сохраняется неизменной в течение времени τ5.

Таким образом, для сохранения целостности изолирующего участка 3 оболочки и обеспечения высокого качества электрода необходимо также согласование между временами τ5вт и τ90э.о. вулканизации материала электропроводного участка 2 оболочки и подвулканизации материала втулки 4 соответственно.

Соотношение между τ5вт и τ90э.о., обеспечивающее наиболее высокое качество электродов, было установлено эмпирически

τ5вт с + К τ90э.о. при 1,1 ≅K≅3,0, где с константа, зависящая от геометрических размеров электрода и теплопроводности электропроводной резиновой смеси. Константа с фактически равна времени прогрева центральной части электропроводящей оболочки электрода от температуры окружающей среды до температуры вулканизации.

К эмпирический коэффициент, учитывающий разницу в скоростях прогрева центральных частей электропроводящей оболочки и втулки, а также градиент температуры в поверхностном слое формируемого изделия.

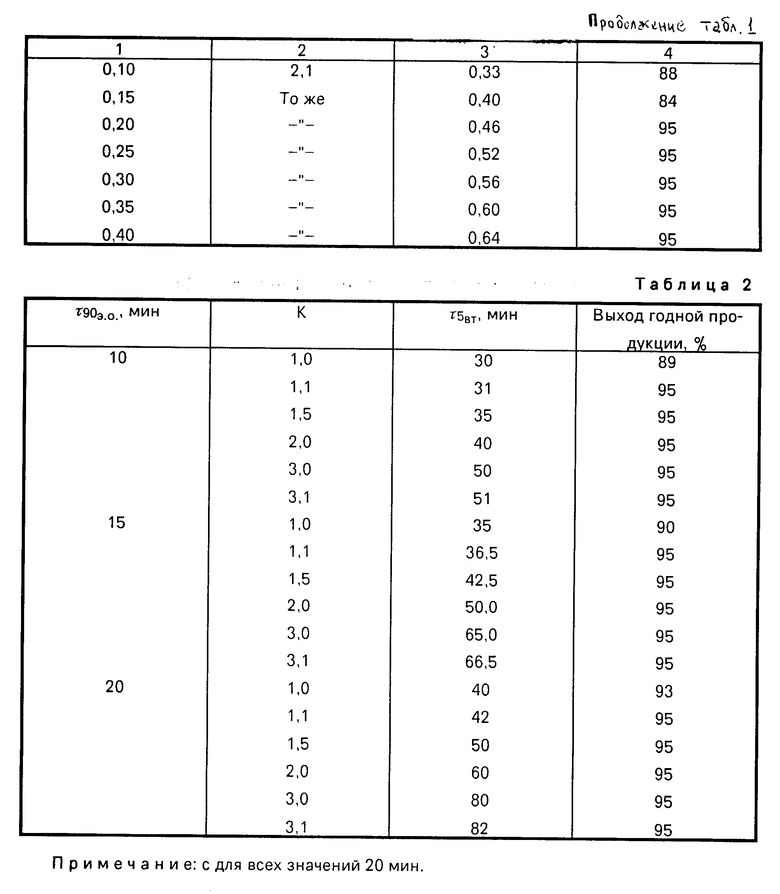

В табл. 2 представлен диапазон оптимальных значений эмпирического коэффициента К.

Нижний предел значений К обусловлен минимальной продолжительностью периода постоянства пластичности материала втулки, при котором уже достигается высокий уровень качества электродов. Если коэффициент К меньше указанной величины, то вязкость материала втулки начинает возрастать до завершения процессов термического расширения, что обуславливает коробление изолирующего участка оболочки.

Верхний предел значения К ограничен экономической целесообразностью с точки зрения затрат энергии на проведение процесса вулканизации.

Таким образом, подобранные в соответствии с указанными соотношениями пластичность и время вулканизации материала втулки позволяет втулке играть роль ограничителя напряжений, возникающих при термическом расширении тела электрода. Эта роль компенсатора реализуется за счет возможности влияния на объемы различных участков (2, 3, 4) единичного элемента тела электрода в условиях вулканизации путем перераспределения объема втулки 4 в пресс-форме, например, за счет частичного вытекания ее материала. При этом выбор объемов электропроводного участка 2 оболочки Vэ.о. и объема Vвт изолирующей втулки 4 определяется, исходя из требований качества, экономичности изготовления и эксплуатации электродов, и может быть осуществлен по соотношению: Vэ.о. δ Vвт, где δ эмпирический коэффициент, лежащий в пределах 0 < δ≅15.

Коэффициент δ учитывает прирастание объема тела электрода в процессе нагрева из-за термического расширения, минимальное количество изоляционного материала втулки, необходимое для обеспечения заданных изоляционных показателей, а также конструкционных показателей гибкости втулки как узла токоввода для предотвращения, например, резкого перегиба кабеля.

Диапазон оптимальных значений δ следующий: δ==

30 85 20 85 15 95 10 95 5 95 0 95

30 85 20 85 15 95 10 95 5 95 0 95

Верхний предел δ 15 обусловлен минимальным необходимым объемом изоляционной втулки 4, обеспечивающим высо- кое качество герметизации узла токоввода за счет компенсации теплового расширения электропроводящего участка 2 оболочки и втулки 4 при нагреве от комнатной температуры до температуры вулканизации, сохранение некоторого минимального значения площади поверхности контакта между изоляционной втулкой 4 и диэлектрическим участком 3 оболочки и обеспечение плавности перехода от тела электрода к оболочке.

Нижний предел значения δ выбирается, исходя из экономических требований к электроду, так как уменьшение величины δ приводит к снижению в массе электрода относительной доли малорастворимого электропроводящего эластомерного материала, количество которого определяет в общем случае, срок службы заземлителя.

Зависимости (1), (2), (3) между пластичностями материалов, временами их вулканизации и занимаемыми в теле электрода объемами обеспечивают достижение цели изобретения лишь при условии их одновременного соблюдения.

При невыполнении соотношения (2) изоляционная втулка 4 теряет свойства компенсатора напряжений (объемов) из-за потери текучести (пластичности). При этом фактический объем уже не имеет значения. Наоборот, слишком низкая пластичность (при нарушении соотношения (1) приводит к повреждению изоляционной оболочки вне зависимости от времени подвулканизации и объема втулки, Недостаточный объем втулки (при нарушении соотношения (3) приводит к либо полному ее вытеснению (выражения (1) и (2) теряют смысл), либо к недостаточной изоляционной способности (т.е. неудовлетворительному качеству электрода).

Таким образом, электрод анодного заземления по прототипу практически выполним как единая конструкция только при соблюдении указанных условий подбора эластомерных материалов для его составных элементов. Одновременно повышается эффективность работы и срок службы таких электродов за счет равномерности токоотдачи по периметру поперечного сечения электрода. Это свойство в сочетании с равномерностью токоотдачи вдоль продольной оси электрода обуславливает чрезвычайную эффективность работы таких заземлений в системах катодной защиты протяженных сооружений в резкогетерогенных средах.

Кроме того, предложенная система подбора материалов для составных элементов электрода обеспечивает высокую стабильность линейных размеров серийно производимых изделий, в несколько раз (примерно в 5 раз) повышает электропроводность токоотдающих участков оболочки, улучшает внешние видовые качества электродов.

Предложенная конструкция является одним из лучших по всем показателям вариантов реализации катодной защиты подземных металлических трубопроводов на современном этапе развития техники в этой области.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНОЕ ЗАЗЕМЛЕНИЕ | 1990 |

|

RU2014367C1 |

| ЭЛЕКТРОД АНОДНОГО ЗАЗЕМЛЕНИЯ | 2005 |

|

RU2291226C1 |

| Электрод анодного заземления | 1988 |

|

SU1712465A1 |

| ПРОТЕКТОР | 1989 |

|

SU1835867A1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ, КОМПОЗИЦИЯ АНОДНОГО ЗАЗЕМЛИТЕЛЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2071510C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| Устройство для катодной защиты подземных металлических конструкций | 2016 |

|

RU2632056C1 |

| Устройство для индикации металла | 1981 |

|

SU1020173A1 |

| КОМПОЗИЦИЯ ДЛЯ АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 1995 |

|

RU2084029C1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ И КОМПОЗИЦИЯ ДЛЯ АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 1999 |

|

RU2148012C1 |

Использование: защита от коррозии, в частности защита металлических сооружений с переменными электрическими характеристиками - трубопроводов и кабелей - в резкогетерогенных и высокоомных электролитических средах. Сущность изобретения: анодное заземление содержит магистральный многожильный или одножильный проводник 1 с заданными электрическими характеристиками электрод выполненный в виде оболочки из малорастворимого полимерного материала, которая охватывает проводник, электрически контактируя с ним. Оболочка выполнена в виде чередующихся токопроводящих 2 и электроизолирующих 3 участков, соединенных в монолит посредством диэлектрических втулок 4. Участки оболочек и втулки выполнены из материалов, обладающих термодинамическим средством. Материалы для участка 2 оболочки и втулок 4 выбраны так, чтобы их пластинчности и времена вулканизации удовлетворяли соответственно соотношениям, осуществляющим корреляцию характеристик материалов через эмпирические коэффициенты соответственно λ и K. Объем каждого участка 2 электрода связан с объемом втулки 4 соотношением через эмпирический коэффициент d. 1 з.п. ф-лы, 1 ил., 2 табл.

Pвт= P

1,8≅ λ≅ 2,1 ,

где Pвт, Pэ.о соответственно пластичности материалов для каждой втулки и каждого электропроводного участка оболовки;

λ эмпирический коэффициент; при

при

1,1 ≅ K ≅ 3,0,

где  время подвулканизации эластомерного материала диэлектрической втулки

время подвулканизации эластомерного материала диэлектрической втулки время достижения 90% -ной вулканизации эластомерного материала электропроводного участка оболочки;

время достижения 90% -ной вулканизации эластомерного материала электропроводного участка оболочки;

K эмпирический коэффициент;

C константа времени прогрева центральной части электропроводного участка оболочки до температуры вулканизации.

Vэ.о= δVвт при

0<δ≅ 15,

где δ эмпирический коэффициент.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АНОДНОЕ ЗАЗЕМЛЕНИЕ | 1990 |

|

RU2014367C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-20—Публикация

1991-07-26—Подача