Изобретение относится к горному делу и может быть использовано при разработке алмазоносных трубок сложноструктурного строения.

Известен способ скважинной гидродобычи полезных ископаемых из продуктивных горизонтов, включающий вскрытие трубки центральной и периферийной скважинами, размещение в центральной скважине гидродобычного агрегата, а в периферийных добычных гидромониторов, размыв полезного ископаемого с созданием смежных выемочных камер, выдачу пульпы на поверхность [1]

Недостатки способа значительные потери полезного ископаемого в предохранительном целике, высокие энергозатраты, связанные с гидроотбойкой и выдачей пульпы.

Прототипом предлагаемого является способ гидравлического извлечения материалов из мощных подземных формаций, включающий вскрытие рудного тела центральной и периферийными скважинами, размещение в центральной скважине пульповыдачной колонны, а в периферийных добычных гидромониторов, создание добычными гидромониторами сбоек и извлечение материала [2]

Недостатки способа значительные потери кимберлитового материала в предохранительном целике, высокие энергозатраты на осуществление процессов гидроотбойки и гидротранспортирования пульпы.

Цель изобретения создать способ скважинной гидродобычи полезных ископаемых с высокой эффективностью промышленного использования за счет снижения потерь полезного ископаемого в предохранительном целике а также затрат на гидроотбойку и гидротранспорт пульпы.

Поставленная цель достигается тем, что способ скважинной гидродобычи полезных ископаемых включает вскрытие рудного тела центральной и периферийными скважинами, размещение в центральной скважине пульповыдачной колонны, а в периферийных добычных гидромониторов, создание добычными гидромониторами сбоек и извлечение материала.

При гидродобыче из алмазоносных трубок сложного строения, состоящих из кольцевых и цилиндрических структур, над кольцевой структурой создают предохранительный кольцевой целик с опорой на цилиндрическую структуру и вмещающие породы сечением в виде свода естественного равновесия. Извлечение кимберлитового материала ведут в две стадии. На первой стадии производят извлечение материала кольцевой структуры, деля ее на четное количество секторов. Добычные периферийные скважины первоначально походят в двух накрест лежащих секторах вдоль их радиальной границы и по границе цилиндрической структуры. Из скважин, пройденных вдоль радиальной границы, создают сбойки в виде отрезных радиальных щелей. Из скважин, пройденных по границе цилиндрической структуры, создают компенсационные щели. После извлечения материала каждого сектора производят закладку выработанного пространства. На второй стадии осуществляют извлечение материала из цилиндрической структуры трубки послойным его обрушением.

При извлечении материала в последующих накрест лежащих секторах создают по одной радиальной отрезной щели, примыкающей к массиву кольцевой структуры, подлежащей дальнейшему извлечению. При извлечении материала из последней пары накрест лежащих секторов создают только компенсационные щели.

За пределами трубки на продолжении осей секторов проходят технологические скважины, отклоняемые к центральной скважине для сбойки их забоев. Технологические скважины оборудуют породоразрушающим инструментом.

Создание отрезных и компенсационных щелей осуществляют совместно уступами от границы трубки с вмещающими породами к компенсационной щели, соединяя последнюю с отклоненным участком технологической скважины.

На основании изложенного можно заключить, что совокупность существенных признаков заявленного изобретения имеет причинно-следственную связь с достигаемым результатом, т.е. благодаря данной совокупности существенных признаков удалось создать способ скважинной гидродобычи полезных ископаемых с высокой эффективность эксплуатации за счет снижения потерь в предохранительном целике, а также затрат на гидроотбойку и гидротранспорт пульпы. Следовательно, изобретение соответствует изобретательскому уровню, так как явным образом не следует из существующего уровня используемых технологий на данном этапе.

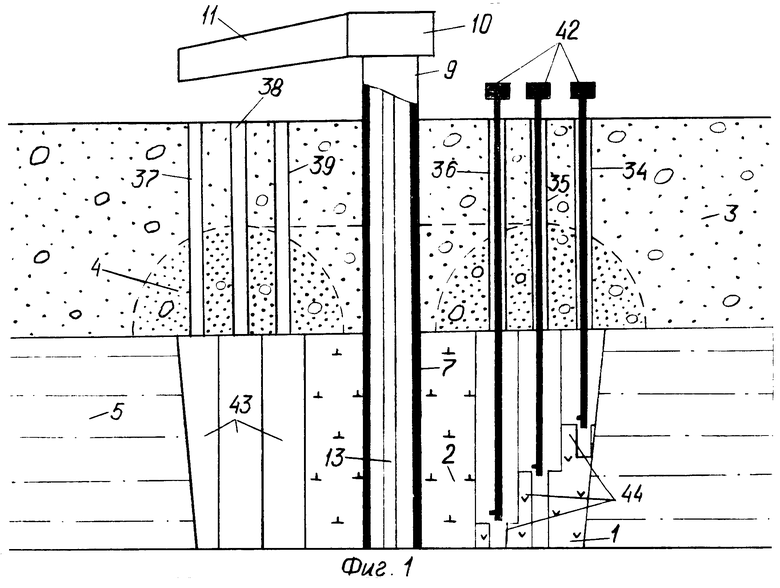

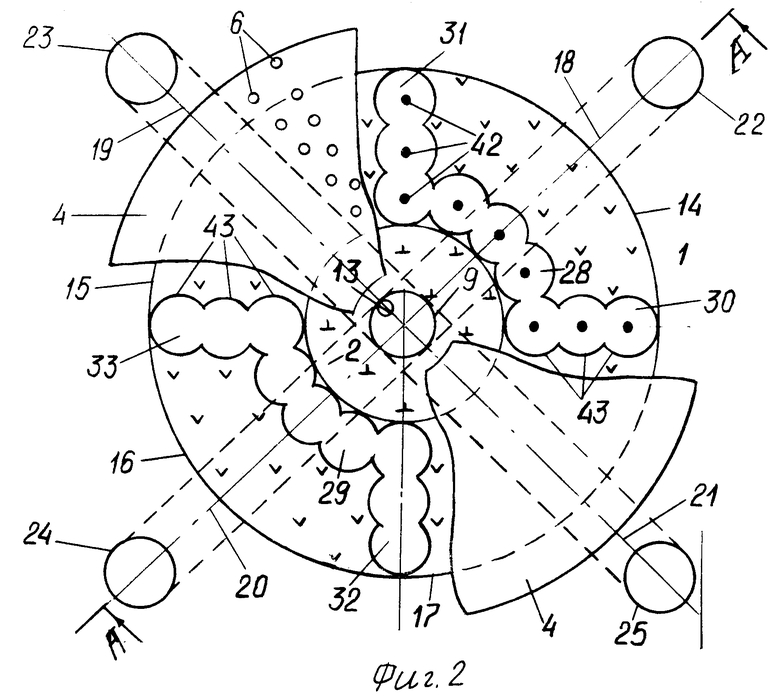

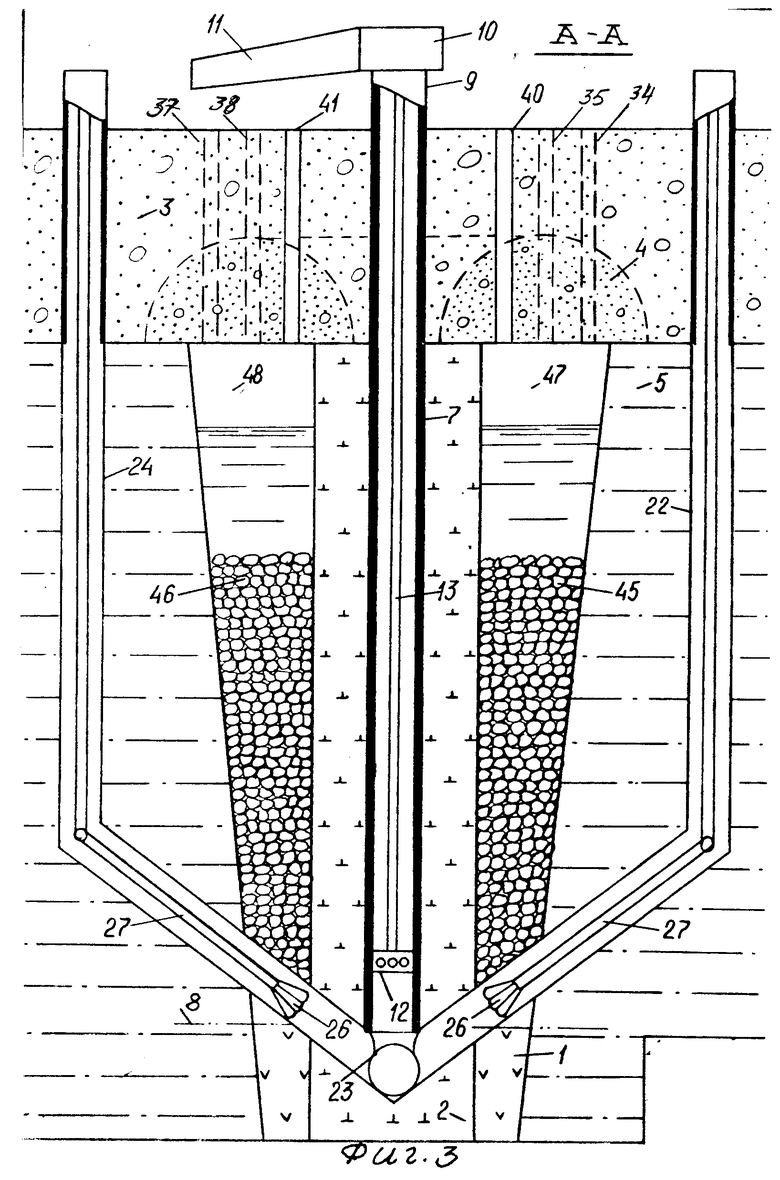

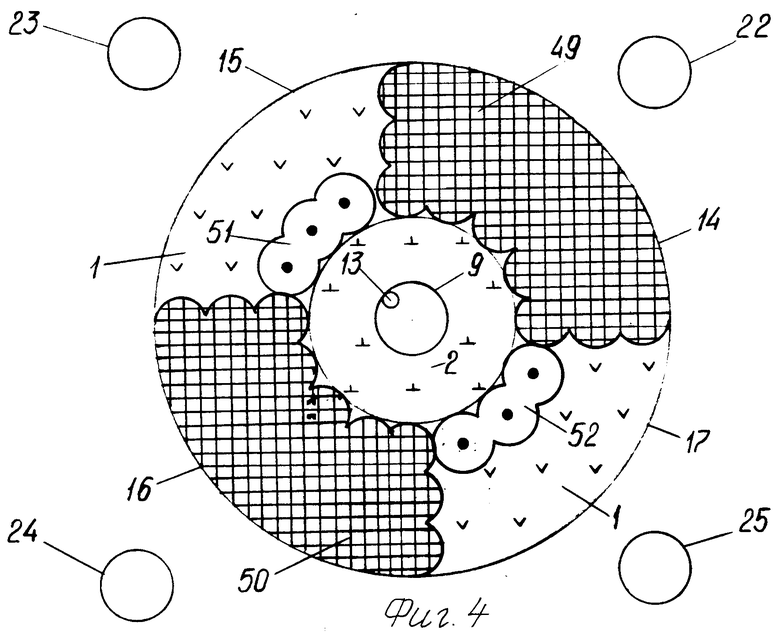

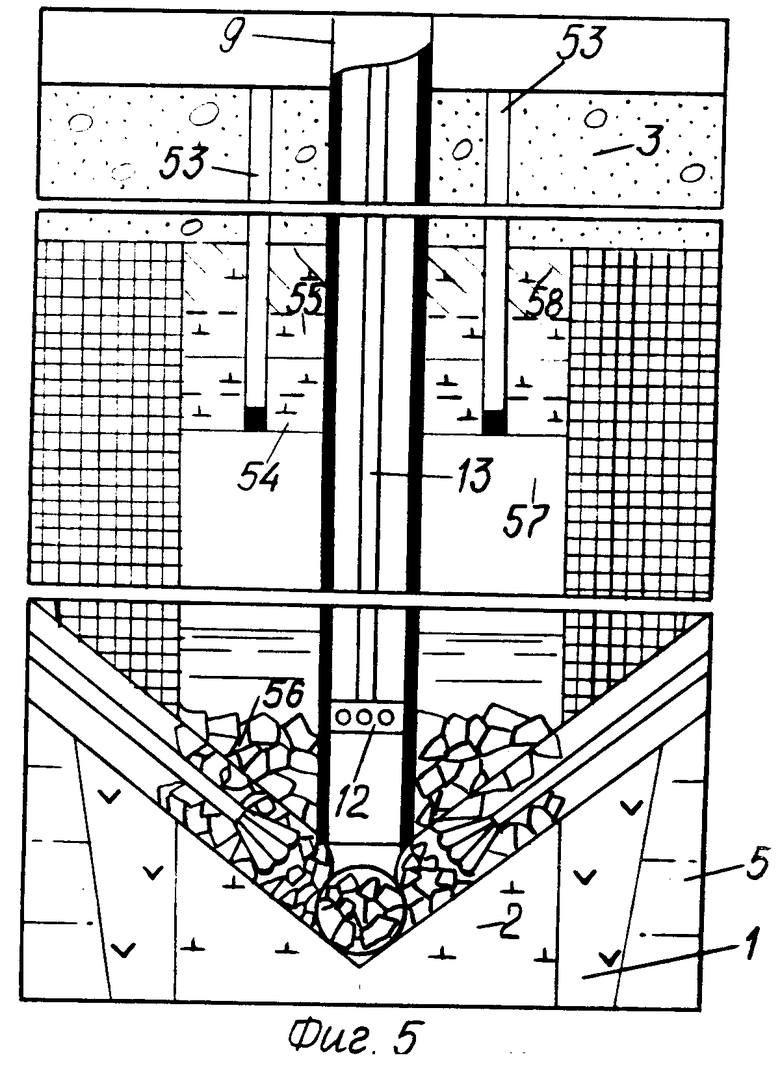

На фиг.1 показана последовательность возведения предохранительного целика, проходки отрезных и компенсационных щелей, разрез; на фиг.2 то же, план; на фиг. 3 разрез А-А на фиг.2 (схема обработки кольцевой структуры трубки); на фиг. 4 процесс проходки компенсационных щелей, заключительный этап; на фиг.5 последовательность отработки цилиндрической структуры трубки.

Изобретение рассматривается на примере разработки алмазоносной трубки сложноструктурного строения, представленной кольцевой структурой 1 и цилиндрической структурой 2. Кимберлитовый материал кольцевой структуры сложен ксенотуфобрекчиями, а цилиндрической структуры автолитовыми брекчиями с коэффициентом крепости по шкале проф. М.М.Продъяконова, равным 3. Обе разновидности брекчий склонны к произвольной дезинтеграции в воде.

Способ скважинной гидродобычи полезных ископаемых осуществляют следующим образом. В пределах кратерной части кольцевой структуры 1 трубки в налегающих породах 3 создают предохранительный кольцевой целик 4 сечением в виде свода естественного равновесия. Внутренней опорой целика является цилиндрическая структура 2, а внешней вмещающие трубку породы 5. Целик создают инъекцией через скважины 6 цементного молока или синтетических смол. Состав связующего материала выбирают из условия придания целику 4 требуемой прочности на период полной отработки трубки. Затем производят вскрытие трубки центральной скважиной 7 с размещением ее забоя на границе экономически целесообразной глубины разработки 8. В скважину опускают пульповыдачную колонну 9, нижний торец которой располагают выше и в непосредственной близости от забоя скважины 7. Затрубное пространство колонны 9 в пределах мощности налегающих пород 3 цементируют. Устье колонны 9 снабжают воздухоотделителем 10 с трубопроводом 11. В нижней торцовой части колонны 9 устанавливают диспергатор 12 и соединяют с трубопроводом 13. Трубопровод 13 подключают к компрессорной станции.

Отработку трубки осуществляют в две стадии. На первой стадии производят извлечение кимберлитового материала кольцевой структуры 1 под предохранительным целиком 4. Для этого в зависимости от размеров трубки в кратерной части сечение кольцевой структуры 1 делят на четное количество секторов 14 17. В данном случае количество секторов принято равным четырем, так как диаметр трубки незначительный.

Радиально, на продолжении осей 18, 19, 20 и 21 секторов 14-17, бурят вертикальные технологические скважины 22 25 за пределами трубки. На определенной глубине производят отклонение скважин 22 25 от вертикальных осей с возможностью сбойки их забоев с необсаженным отрезком центральной скважины 7. Скважины оборудуют породоразрушающими инструментами, например, шарошками 26, которые закрепляют на насосно-компрессорных трубках (НКТ) 27. Скважины обсаживают в пределах мощности налегающих пород. На устьях скважины 22 и 24 устанавливают буровые станки и соединяют НКТ с вертлюгом, который через гибкий рукав подключают к компрессору.

На первом этапе выемки ксенотуфобрекчий из кольцевой структуры 1 в накрест лежащих секторах 14 и 16 создают компенсационные щели 28 и 29, которые располагают на границе цилиндрической структуры 2, а также радиальные отрезные щели 30 и 31 в секторе 14, 32 и 33 в секторе 16. Проходку компенсационных щелей 28 и 29 осуществляют совместно с отрезными щелями 30 и 31, а также щелями 32 и 33 соответственно.

Для этого с дневной поверхности бурят вертикальные добычные скважины 34 36 для создания отрезных щелей 30 и 31, а также скважины 37 39 для создания отрезных щелей 32 и 33. Забои скважин располагают на границе кольцевой структуры 1 с вмещающими породами 5. Бурят также скважины 40 и 41 для создания компенсационных щелей 28 и 29, соответственно. Забой одной из скважин 40, размещенной на оси 18, сбивают с наклонным отрезком скважины 22. Забой одной из скважин 41, размещенной на оси 20, сбивают с наклонным отрезком скважины 24. Скважины 34 41 оборудуют добычными гидромониторами 42. Щели 28, 30 и 31 в секторе 14, а также щели 29, 32 и 33 в секторе 16 формируют за счет сбойки стенок выемочных камер 43 круглого сечения, создаваемых добычными гидромониторами 42. Днища выемочных камер 43, создаваемых добычными гидромониторами 42, расположенных в скважинах 40 и 41, находятся ниже днищ камер создаваемых добычными гидромониторами, установленными в скважинах 34 36. Создание компенсационных 28 и 29 и отрезных 30 33 щелей осуществляют совместно уступами 44 от границы трубки с вмещающими породами 5 к компенсационным щелям 28 и 29, соединяя последние с отклоненными участками технологических скважин 22 и 24. Гидроотбойку кимберлитового материала ведут от кровли камеры к ее днищу. Самотечное гидротранспортирование пульпы осуществляют от скважин 34 через систему созданных уступов 44 к скважинам 40 и 41, расположенных на осях 18 и 20. Такая последовательность самотечного гидротранспортирования пульпы интенсифицирует процессы создания отрезных и компенсационных щелей за счет абразивного разрушения кимберлитового материала твердыми компонентами пульпы. Образованная пульпа по наклонным отрезкам технологических скважин 22 и 24 поступает в пульповыдачную колонну 9 и эрлифтируется на поверхность.

После создания отрезных 30 33 и компенсационных щелей 28-29 происходит самообрушение массива в контурах секторов 14 и 16 с созданием магазинов 45 и 46. Через скважины 34 41 заполняют выемочные камеры 47 и 48 водой. Бугровыми стенками производят вращение НКТ совместно с шарошками 26 и одновременной подачей сжатого воздуха по внутренним полостям. Шарошки 26 устанавливают в основаниях магазинов 45 и 46. Сжатый воздух, выходя из отверстий шарошек, проходит через магазины, вызывая барботаж, который сопровождается интенсивной дезинтеграцией обрушенного кимберлитового материала. Пульпа, образованная в магазинах 45 и 46, поступает в наклонные отрезки скважин 22 и 24, а затем эрлифтируется на поверхность. Во избежание заштыбовки наклонных отрезков скважин 22 и 24 осуществляют возвратно-поступательное движение НКТ с одновременным вращением шарошек. После полного извлечения кимберлитового материала из выемочных камер 47 и 48, производят их закладку твердеющим материалом 49 и 50. Так как кольцевая структура представлена ксенотуфобрекчиями с высоким содержанием глин, сцепления твердеющей закладки с ксенотуфобрекциями не происходит. В этой связи на последующих этапах выемки из смежных накрест лежащих секторов создают только по одной радиальной отрезной щели в каждом секторе, примыкающей к массиву кольцевой структуры 1, подлежащему дальнейшей обработке. Для обрушения массива в пределах отрабатываемых секторов, проходят по одной компенсационной щели.

На заключительном этапе извлечения кимберлитового материала первой стадии в накрест лежащих секторах 15 и 17 осуществляют проходку компенсационных щелей 51 и 52, со сбойкой забоев скважин, расположенных на осях 19 и 21 с наклонными отрезками технологических скважин 23 и 25. Процессы обрушения, магазинирования, дезинтеграции, выдачи пульпы и закладки выемочных камер осуществляют аналогично описанными приемами.

Отработку трубки на второй стадии осуществляют после полной закладки выработанного пространства кольцевой структуры 1. Для этого в пределах границы цилиндрической структуры 2 бурят вертикальные скважины 53, из которых производят послойное 54, 55 обрушение кимберлитового материала за счет нарушения сплошности массива гидроразрывом с последующим созданием магазина 56. При падении крупнообломочного материала на днище выемочной камеры 57 происходит его дробление. Выемочную камеру 57 через скважины 53 заполняют водой. В основание магазина 56 через отверстия в шарошках 26 подают сжатый воздух, который интенсифицирует процесс дезинтеграции. За счет вращения и возвратно-поступательного движения шарошек происходит измельчение дробленого кимберлитового материала и его подача в пульповыдачную колонну 9 с последующим эрлифтированием на поверхность. После удаления воздуха из пульпы на воздухоотделителе 10, ее по трубопроводу 11 подают на обогатительную фабрику. Отработку цилиндрической структуры 2 прекращают с оставлением в кратерной части трубки целика 58. Через скважины 53 осуществляют закладку выемочной камеры 57. Производят демонтаж НКТ 27 с шарошками 26.

Использование изобретения позволит производить добычу алмазов с высокой эффективностью при минимальных эколого-экономических последствиях разработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039279C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ФОРМАЦИИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039278C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039276C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРЕДОХРАНИТЕЛЬНОГО ЦЕЛИКА | 1992 |

|

RU2039277C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2053365C1 |

| СПОСОБ ПОДГОТОВКИ РУДНОГО ТЕЛА К РАЗРАБОТКЕ | 1992 |

|

RU2042821C1 |

| СПОСОБ ОЧИСТКИ БУХТ И КОМПЛЕКС ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037048C1 |

| Способ извлечения полезных ископаемых из мощных подземных формаций через скважины и устройство для его осуществления | 1990 |

|

SU1710759A1 |

| Способ извлечения материалов из мощных подземных формаций | 1987 |

|

SU1559161A1 |

| Способ скважинной гидродобычи из мощных подземных формаций | 1985 |

|

SU1294992A1 |

Использование: при разработке алмазоносных трубок сложноструктурного строения. Способ скважинной гидродобычи полезных ископаемых включает вскрытие рудного тела центральной и периферийными скважинами, размещение в центральной скважине пульповыдачной колонны, а в периферийных - добычных гидромониторов. При гидродобыче из алмазоносных трубок, состоящих из кольцевых и цилиндрических структур, над кольцевой структурой создают предохранительный кольцевой целик с опорой на цилиндрическую структуру трубки и вмещающие породы сечением в виде свода естественного равновесия. На первой стадии извлекают материал кольцевой структуры, деля ее на четное количество секторов. Добычные скважины первоначально проходят в двух накрест лежащих секторах вдоль их радиальной границы и по границе цилиндрической структуры. Из скважин создают сбойки в виде отрезных радиальных щелей и компенсационные щели. После извлечения материала каждого сектора производят закладку выработонного пространства. На второй стадии извлекают материал цилиндрической структуры трубки послойным его обрушением. При извлечении материала в последующих накрест лежащих секторах создают по одной радиальной отрезной щели, примыкающей к массиву кольцевой структуры. За пределами трубки на продолжении осей секторов проходят технологические скважины, отклоняемые к центральной скважине, для сбойки их забоев. Скважины оборудуют породоразрушающим инструментом. Создание отрезных и компенсационной щелей осуществляют совместно уступами от границы трубки с вмещающими породами к компенсационной щели, соединяя последнюю с отклоненным участком технологической скважины. 3 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ гидравлического извлечения материалов из мощных подземных формаций | 1985 |

|

SU1312174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-20—Публикация

1992-08-18—Подача