Изобретение относится к способам получения чугуна путем восстановления железных руд и устройствам для их осуществления и может быть использовано на металлургических заводах, имеющих действующие домны.

Известен способ доменной плавки и доменная печь для его осуществления, посредством которых получают чугун из железной руды и агломерата, смешанных с коксом и флюсами.

Недостаток этого способа и конструкции доменной печи в том, что для получения чугуна необходим кокс, который приготавливают в специальных устройствах (коксовых батареях) из особых дефицитных углей, и расход кокса велик.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату являются способ введения доменной плавки и соответствующая доменная печь, в которой плавку ведут путем вдувания в фурменную зону печи восстановительного газа, состоящего из окиси углерода и водорода, нагретого до 1200оС.

Недостатком этого способа является низкая температура вдуваемого восстановительного газа, что не обеспечивает реализацию доменного процесса с наиболее низким расходом кокса. Для этого восстановительный газ необходимо нагревать до 2000-2200оС. Невозможность нагрева газа до 2000-2200оС обусловлена отсутствием соответствующих технических устройств.

Дополнительный недостаток способа и устройства-прототипа в том, что восстановительный газ получают в специальных установках, работа которых нестабильна, а производительность низкая, путем взаимодействия угля, нефти или природного газа с кислородом, водяным паром или углекислым газом. Затем газ, состоящий из окиси углерода или смеси окиси углерода и водорода, по трубопроводу направляют к доменной печи, нагревают газ до 1200оС и вдувают в фурменную зону доменной печи.

Целью изобретения является разработка способа ведения доменной плавки и устройства для его осуществления, которые обеспечивают снижение расхода кокса до теоретически возможного минимума и одновременно повышают производительность доменной печи.

Для этого способ ведения доменной плавки, включающий подачу твердого топлива и кислородосодержащего газа в газогенератор и вдувание полученного подогретого восстановительного газа в рабочее пространство доменной печи, отличается тем, что в качестве кислородосодержащего газа используют воздух или воздушно-кислородную смесь, которую подогревают в электрическом калорифере до 1300-1800оС.

Доменная печь, содержащая футерованный корпус с расположенными в его нижней части фурмами, соединенными с газогенератором, и нагреватель кислородсодержащего газа, отличается тем, что она снабжена электрическим калорифером, установленным между нагнетателем и газогенератором. Электрический калорифер выполнен в виде футерованной емкости, в которой расположены нагреватели, установленные в тугоплавкой оболочке. Тугоплавкая оболочка выполнена в виде трубок из лейкосапфира. Нагреватели выполнены в виде линейных газоразрядных ламп.

Нагреватели могут быть выполнены в виде стержней из дисилицида молибдена.

Нагреватели могут быть выполнены также в виде стержней из карбида кремния.

Сущность изобретения состоит в том, что воздух из окружающей среды или воздушно-кислородную смесь, нагретые в кауперах доменной печи до 1050-1300оС, направляют в электрический калоpифер, где воздух или воздушно-кислородную смесь нагревают до 1300-1800оС, а затем их направляют в газогенератор, работающий на низкосортном (например, буром) угле. В газогенераторе образуется восстановительный газ, состоящий в основном из окиси углерода и азота (приблизительно 35% окиси углерода и 65% азота при вдувании воздуха. В результате выделения тепла при окислении углерода в газогенераторе температура получаемого газа достигает 2000-2200оС.

Полученный высокотемпературный восстановительный газ вдувают в фурменную зону доменной печи и осуществляют процесс доменной плавки. Высокая температура восстановительного газа и его состав обеспечивают снижение расхода кокса до теоретически возможного минимума при одновременном увеличении производительности доменной печи.

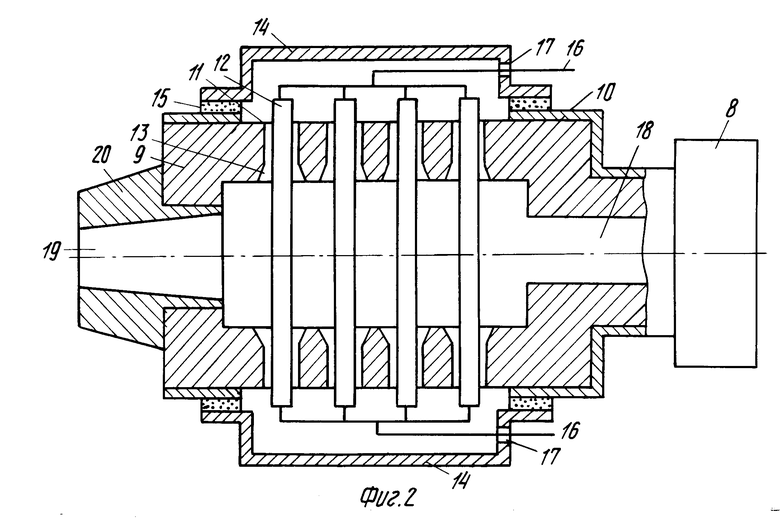

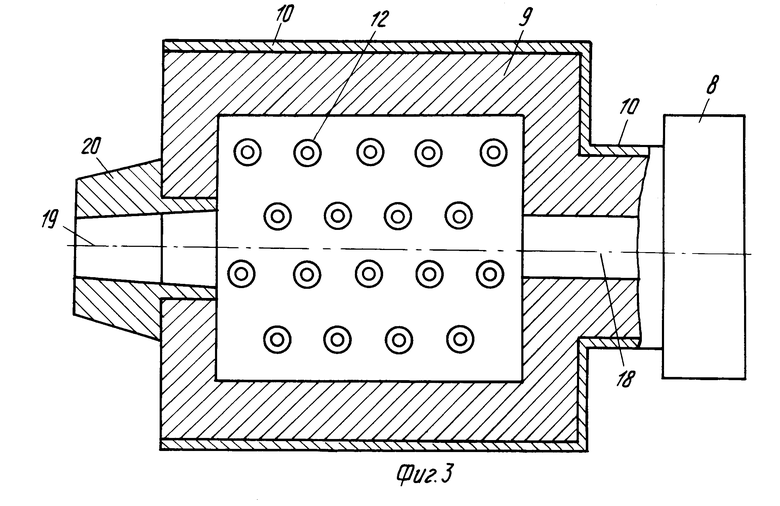

На фиг. 1 приведена схема предлагаемого устройства доменной печи; на фиг. 2 схема устройства электрического калорифера, разрез вида сверху; на фиг. 3 то же, разрез вида сбоку.

Устройство включает обычную доменную печь 1 с фурмами 2, в которые по трубопроводу 3 поступает восстановительный газ из газогенератора 4. Воздух (или воздушно-кислородная смесь) в газогенератор 4 по трубопроводу 5 поступает из электрического калорифера 6. В свою очередь воздух (или воздушно-кислородная смесь) по трубопроводу 7 поступает в калорифер 6 из обычно применяемых в доменных печах кауперов 8, подогреваемых колошниковым газом или его смесью с природным или коксовым газом.

Калорифер включает футерованную емкость 9, заключенную в кожух 10. Через отверстия в футеровке 11 пропущены нагревательные элементы 12 (стержни из карбида кремния или дисилицида молибдена, мощные газоразрядные лампы или лампы накаливания мощностью в 50-100 кВт с тугоплавкой оболочкой из сапфировых труб). Располагая в калорифере сотни таких нагревателей, можно получить мощности в десятки мегаватт, что достаточно для работы крупных металлургических печей.

Для получения большой мощности в небольшом объеме нагревательные элементы располагают достаточно плотно (см.фиг. 3). Для уменьшения электромагнитных сил, действующих на нагревательные элементы, их соединение ведется так, чтобы в соседних рядах токи текли в противоположных направлениях. Для предотвращения взаимодействия нагревательных элементов с футеровкой отверстия для ввода нагревательных элементов имеют участок конического расширения 13. Концы нагревательных элементов закрыты крышками 14, укрепленными на кожухе 10 через уплотнения 15. Питание подводится по проводникам 16, пропущенным через уплотнения 17. От кауперов 8 газ подается через отверстие 18. Горячий воздух или воздушно-кислородная смесь выходит через отверстие 19, в которое может быть вставлено сопло или отрезок трубопровода, ведущего в газогенератор 4.

Меняя нагревательные элементы, можно варьировать верхний предел температуры газа, выходящего из калорифера.

Если использовать нагреватели из карбида кремния и дисилицида молибдена, то можно получить температуру газа, выходящего из калорифера, 1300-1500оС.

Если использовать мощные газоразрядные лампы или лампы накаливания с оболочкой из лейкосапфира в виде труб, имеющие температуру плавления 2050оС, то температуру выходящего из калорифера газа можно довести до 1800оС.

Предлагаемое устройство работает следующим образом.

Подогретый воздух (или воздушно-кислородная смесь) из каупера доменной печи 8 по трубопроводу 7 поступает в электрический калорифер 6 и после нагревания по трубопроводу 5 поступает в газогенератор 4, работающий на дешевом некоксующемся угле. Здесь кислород в газе преобразуется в окись углерода с высокой температурой. Полученный горячий газ, состоящий в основном из смеси окиси углерода и азота, по трубопроводу 3 направляют в фурму 2 доменной печи. В пространстве доменной печи этот горячий газ прогревает шихту и осуществляет процесс восстановления железной руды, как в обычной доменной печи. В результате образуется железо и углекислый газ. Далее железо науглероживается, плавится и получается чугун.

Кроме фурм можно использовать и дополнительные газовые горелки, сжигая часть окиси углерода и сопутствующие газы, образующиеся при газификации угля (водород, метан). При этом температура вдуваемого в доменную печь газа станет еще выше.

В целом процессы, протекающие в предлагаемом устройстве, аналогичны соответствующим процессам при работе доменной печи-прототипа. Однако при работе предлагаемого устройства кокс требуется в меньших количествах, а возможно не требуется совсем, а за счет высокой температуры вдуваемого газа выплавка чугуна будет ускорена.

Регулируя нагрев газа в калорифере, можно гибко регулировать ход доменного процесса.

Электроэнергия, необходимая для работы электрических калориферов, может быть получена за счет сжигания низкосортного топлива, а также от атомных и гидроэлектростанций.

Экономический эффект от использования предлагаемой доменной печи складывается из более низкой стоимости угля, чем кокс, используемого для работы газогенераторов, и из более интенсивного процесса выплавки чугуна за счет повышения температуры вдуваемого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ПЕЧЬ | 1991 |

|

RU2007676C1 |

| МАРТЕНОВСКАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2025497C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2096476C1 |

| Способ ведения доменной плавки | 1971 |

|

SU616283A1 |

| СПОСОБ УПРАВЛЕНИЯ ДОМЕННОЙ ПЛАВКОЙ | 1993 |

|

RU2015168C1 |

| Способ задувки доменной печи | 1980 |

|

SU933705A1 |

| Способ ведения доменной плавки | 1972 |

|

SU539940A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2171847C1 |

| СПОСОБ ВДУВАНИЯ ГОРЯЧИХ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ В ДОМЕННУЮ ПЕЧЬ | 2005 |

|

RU2277127C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ | 2015 |

|

RU2679817C2 |

На металлургических заводах, имеющих доменные печи. Сущность изобретения: доменная печь, работающая с малым расходом кокса или вообще без кокса, в которой воздух или воздушно-кислородную смесь нагревают в электрическом калорифере и вдувают в газогенератор с низкосортным углем. Полученный в нем газ (в основном смесь окиси углерода и азота с примесью водорода и метана) вдувают в доменную печь, где он частично сгорает, а оставшаяся часть восстанавливает железо из окислов железной руды, в результате чего образуется чугун. 2 с. и 5 з.п. ф-лы, 3 ил.

| Вегман Е.Ф | |||

| и др | |||

| Металлургия чугуна | |||

| - М.: Металлургия, 1989, с.330-333. |

Авторы

Даты

1995-04-30—Публикация

1991-04-12—Подача