Изобретение относится к коррозионным испытаниям, в частности к испытаниям образцов в водных средах при повышенных температурах применительно к условиям работы ядерных реакторов.

Известен способ для испытаний металлов на коррозию под напряжением, по которому образцы устанавливают в испытательную камеру и подвергают воздействию высокотемпературной коррозионной среды, содержащей хлориды и нагрузки [1]

Недостатком способа является невозможность проведения испытаний плоских образцов изогнутой формы на растяжение по образующей радиуса кривизны.

Наиболее близким решением по технической сущности и достигаемому результату к предлагаемому является способ коррозионных испытаний образцов в форме цилиндрических сегментов, согласно которому образцы устанавливают в корпусе, представляющем собой решетчатый каркас, и подвергают воздействию среды комнатной температуры и растягивающей нагрузки, приложенной к центру образцов [2]

Недостатком способа является невозможность испытаний образцов в состоянии, соответствующем условиям работы элементов оборудования внутреннего насыщения ядерного реактора интегрального типа с естественной циркуляцией теплоносителя, в частности антикоррозионной наплавки корпуса реактора. Вблизи уровня раздела фаз (водяной теплоноситель парогазовая смесь) оборудование работает в условиях периодического смачивания и осушения, находяcь под действием напряжений растяжения и теплового потока, направленного при осушении от металла к среде, т.е. в условиях досыхания и концентрирования коррозионно-активных примесей. Таким условиям работы соответствует состояние растяжения по образующей радиуса кривизны плоских образцов изогнутой формы.

Целью изобретения является приближение условий испытаний к соответствующим условиям работы внутрикорпусного оборудования ядерного реактора.

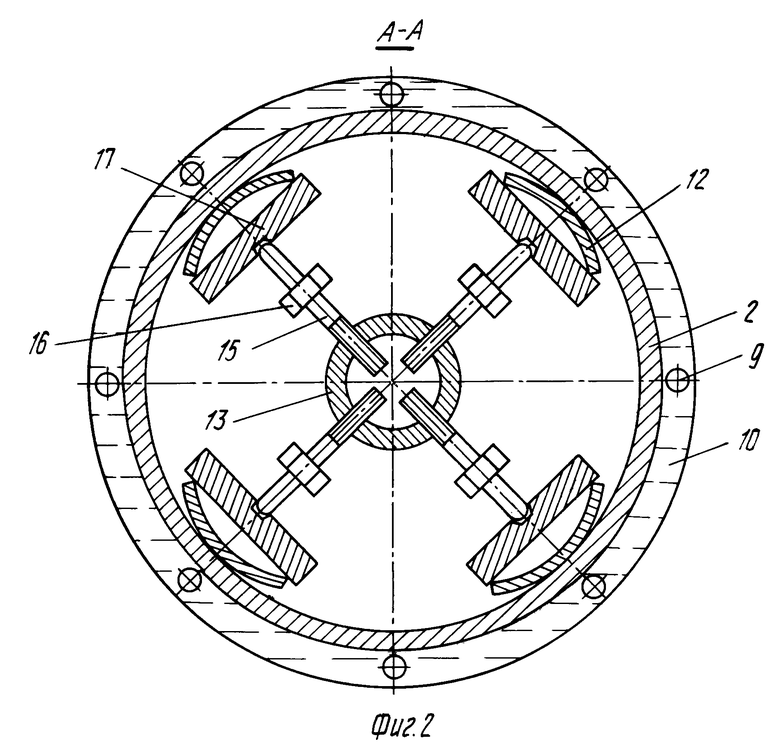

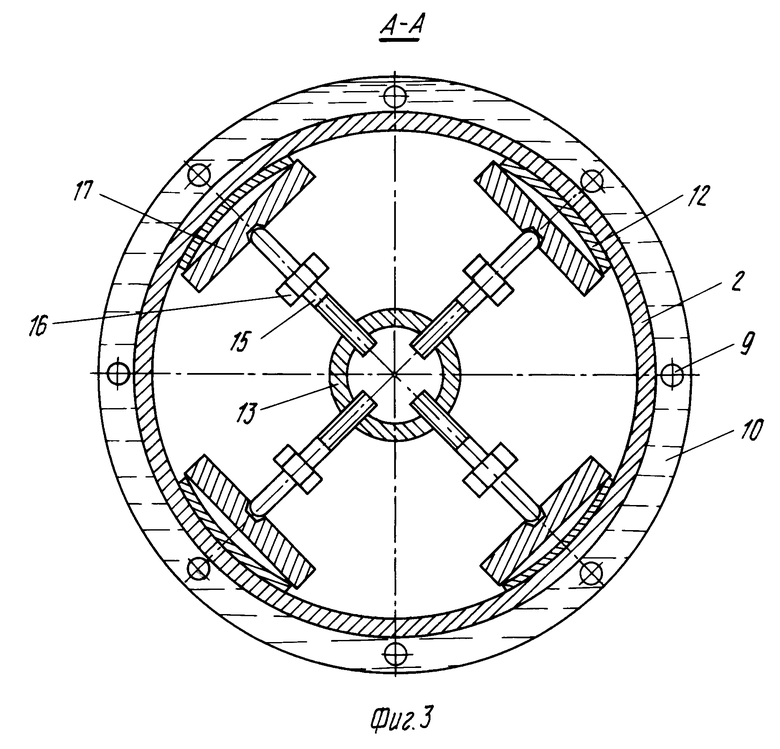

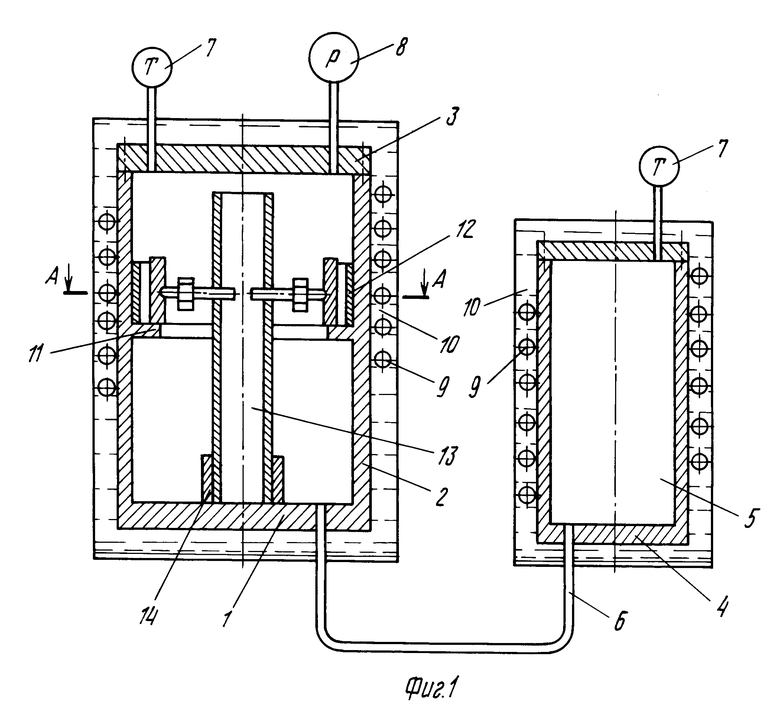

На фиг. 1 изображена установка для реализации способа, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез А-А фиг. 1, в рабочем состоянии.

Установка для коррозионных испытаний содержит испытательную камеру 1 в виде цилиндрического корпуса 2 с крышкой 3. Нижняя часть корпуса 2 сообщается с нижней частью емкости 4 для среды 5 каналом 6. Для контроля за параметрами среды 5 камера 1 и емкость 4 снабжены термопарами 7, а камера 1 манометром 8.

Снаружи корпуса 2 и емкости 4 размещены по спирали нагреватели 9 с теплоизоляцией 10. В камере 1, соосно ее цилиндрическому корпусу 2, размещено средство для крепления размещенных на бурте 11 корпуса образцов 12. Средство крепления образцов 12 выполнено в виде опорной стойки 13, зафиксированной втулкой 14. На стойке 13 с возможностью радиального перемещения (например, по резьбе) закреплены тяги в виде осей 15 с гайками 16. Тяги снабжены нажимными элементами 17 для радиального упора в края вертикальных торцов напряженно-деформированных образцов 12, прилегающих без зазора вогнутой поверхностью к греющей цилиндрической поверхности корпуса 2. Соединение тяг с нажимными элементами 17 выполнено по типу шар-конус. Соотношение радиусов кривизны контактирующих поверхностей корпуса 2 и образцов 12 в свободном состоянии выбрано таким, чтобы максимальное значение растягивающих напряжений на образцах 12 при их полном прилегании к корпусу 2 находилось в интервале 1,1-1,3 предела текучести материала образцов. Основанием для такого соотношения является следующее.

Наиболее подверженными хлоридному коррозионному растрескиванию элементами конструкции являются сварные швы и аустенитная хромоникелевая наплавка. Известно, что уровень напряжений поверхностных механически обработанных слоев наплавленного металла из-за специфических условий охлаждения с учетом различия коэффициентов линейного расширения основного и наплавленного металла может заметно превышать предел текучести. Однако длительная работа конструкции приводит к релаксации части напряжений и они остаются на уровне предела текучести и ниже. В то же время стойкость против коррозионного растрескивания существенно зависит от уровня нагружения и в упругопластической области заметно снижается. Поэтому для получения информативных и представительных результатов коррозионных испытаний, позволяющих надежно прогнози- ровать работоспособность конструкций, предложено осуществлять нагружение именно в этой области деформаций, что обеспечивается предлагаемым соотношением размеров кривизны контактирующих поверхностей. При соотношении радиусов кривизны контактирующих поверхностей корпуса 2 и образцов 12 в свободном состоянии, соответствующем при их полном прилегании к корпусу величине, меньшей 1,1 σ0,2, имитация напряженного состояния металла внутрикорпусного оборудования ядерного реактора не обеспечивается, т.к. это соответствует состоянию ненагруженных участков металла, которые не определяют ресурс безотказной работы обору- дования.

При соотношении радиусов кривизны контактирующих поверхностей корпуса 2 и образцов 12 в свободном состоянии, соответствующем при их полном прилегании к корпусу 2 величине, большей 1,3 σ0,2, имитация напряженного состояния металла внутрикорпусного оборудования ядерного реактора также не обеспечивается, т. к. это соответствует состоянию уже разрушающегося под данным напряжением металла.

Способ осуществляют следующим образом.

При снятой крышке 3 в корпусе 2 соосно размещается опорная стойка 13 с тягами, фиксируясь во втулке 14. На бурте 11 размещают нажимные элементы 17, а между ними и внутренней поверхностью корпуса 2 образцы 12 прямоугольного сечения, вырезанные из цилиндрической оболочки. Вращением гайки 16 с осью 15 радиально перемещают нажимной элемент 17, деформируя образец 12 до полного соприкосновения вогнутой поверхности образца с внутренней поверхностью корпуса 2. Аналогично деформируются остальные образцы 12. Испытательная камера 1 герметизируется крышкой 3. В рабочем состоянии после включения нагревателей 9 испытательная камера 1 и емкость 4 на 2/3 рабочего объема заполнены водной средой 5 заданного примесного состава.

П р и м е р. В испытательной камере 1 поддерживается температура 340 ± 2,6оС, температура среды в емкости периодически изменялась в диапазоне 335-345оС. За счет этого упругодеформированные образцы 12 находились в условиях периодического смачивания средой 5, а т.к. они прижаты к греющей цилиндрической поверхности корпуса 2 камеры 1, созданы условия для образцов, идентичные рабочим условиям внутрикорпусного оборудования вблизи уровня раздела фаз парогазового компенсатора давления интегрального ядерного реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВОДОЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2124237C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВОДОЙ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2061263C1 |

| СПОСОБ СОЕДИНЕНИЯ СВАРКОЙ ПЛАВЛЕНИЕМ | 1992 |

|

RU2065348C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И АВАРИЙНОГО ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1988 |

|

RU2050022C1 |

| ПОГЛОЩАЮЩИЙ СТЕРЖЕНЬ ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2082228C1 |

| ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2093909C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСА РЕАКТОРА | 1994 |

|

RU2084544C1 |

| ЯДЕРНЫЙ РЕАКТОР | 1990 |

|

SU1725664A1 |

| СИСТЕМА КОМПЕНСАЦИИ ОБЪЕМА | 1993 |

|

RU2082229C1 |

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ РЕАКТОРА | 2005 |

|

RU2307408C2 |

Изобретение относится к коррозионным испытаниям, в частности к испытаниям образцов в водных средах при повышенных температурах применительно к условиям работы интегральных ядерных реакторов. Цель изобретения - приближение условий испытаний к условиям эксплуатации внутрикорпусного оборудования ядерных реакторов. Установка для осуществления способа коррозионных испытаний содержит испытательную камеру 1 в виде цилиндрического корпуса 2 с крышкой 3. Нижняя часть корпуса 2 сообщается с нижней частью емкости 4 для среды 5 каналом 6. Для контроля за параметрами среды 5 камера 1 и емкость 4 снабжены термопарами 7, а камера 1 - манометром 8. Снаружи корпуса 2 и емкости 4 размещены по спирали нагреватели 9 с теплоизоляцией 10. В камере 1 соосно ее цилиндрическому корпусу 2 размещено средство для крепления размещенных на бурте 11 корпуса образцов 12. Указанное средство выполнено в виде опорной стойки 13, зафиксированной втулкой 14. На стойке 13 с возможностью радиального перемещения (например, по резьбе) закреплены тяги в виде осей с гайками. Тяги снабжены нажимными элементами для радиального упора в края вертикальных торцов напряженно-деформированных образцов 12 прилегающих без зазора вогнутой поверхностью, к греющей цилиндрической поверхности корпуса 2. Соотношение радиусов кривизны контактирующих поверхностей корпуса 2 и образцов 12 в свободном состоянии выбрано таким, чтобы максимальное значение растягивающих напряжений на образцах 12 при их полном прилегании к корпусу 2 находилось в интервале 1,1-1,3 предела текучести материала образцов. 3 ил.

СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ ОБРАЗЦОВ в форме цилиндрических сегментов, по которому их устанавливают в корпусе и подвергают воздействию коррозионной среды и растягивающей нагрузки, отличающийся тем, что, с целью приближения условий испытаний к условиям эксплуатации внутрикорпусного оборудования ядерного реактора, в качестве коррозионной среды используют высокотемпературную среду, содержащую хлориды, корпус выполняют в виде цилиндра, образцы устанавливают в корпусе по окружности, обеспечивая их контакт с поверхностью корпуса, нагрузку прикладывают к торцам образцов, корпус нагревают, а соотношение радиусов кривизны контактирующих поверхностей корпуса и образцов в свободном состоянии выбирают таким, чтобы максимальное значение растягивающих напряжений на образцах при их полном прилегании к корпусу находилось в интервале 1,1 1,3 предела текучести материала образцов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для коррозионных испытаний образцов под нагрузкой | 1987 |

|

SU1626130A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1991-03-19—Подача