Изобретение относится к лазерным устройствам и технологии обработки различных деталей, а точнее к устройствам для художественного обжига, резки, гравировки и прочих подобных операций на дереве, камне, пластмассе, стекле и т.п. материалах.

Известно лазерное устройство, обеспечивающее различные режимы обработки материалов за счет изменения фокусного расстояния луча, в результате чего имеется возможность регулировать величину интенсивности и площадь пятна воздействия на поверхность изделия [1] Однако невысокая стойкость линз к воздействию лазерного луча при их большом количестве не позволяет добиться требуемой надежности и долговечности этого устройства, а также упростить и удешевить его.

Наиболее близкой к изобретению является известная установка для лазерной обработки деталей, содержащая источник лазерного излучения и блок формирования лазерного луча, включающий концевое зеркало и оптико-механический распределитель для направления луча на концевое зеркало, выполненный в виде прямого кругового цилиндра с наклонной отражательной поверхностью, установленного соосно главной оптической оси [2]

Однако данная установка не позволяет изменять форму обрабатывающего лазерного луча без переналадки концевой зеркальной системы.

Кроме того, поворот оптико-механического распределителя вокруг оси, расположенной поперек, т. е. перпендикулярно лазерному лучу, приводит к увеличению габарита установки, в данном случае по вертикали, и его веса. Кроме того, данная компоновка усугубляет указанный недосаток и по части блока формирования лазерного луча, так как его отражательные элементы концевые зеркала могут располагаться только лишь по разным сторонам от оптико-механического распределителя. И наконец, отметим, что ухудшается теплоотдача, т.е. условия работы оптико-механического распределителя из-за отсутствия непосредственного контакта его поверхности с корпусом установки, а это связано со снижением точности обработки, так как ухудшается теплоотвод от отражательной поверхности распределителя и растут тепловые деформации; следовательно, снижается надежность установки.

Цель изобретения можно сформулировать следующим образом:

расширение технологических возможностей установки без переналадки блока формирования обрабатывающего луча,

уменьшение габаритов этого блока, а также оптико-механического распределителя,

снижение затрат времени при переходе от одной операции к другой,

повышение точности обработки детали за счет обеспечения лучших тепловых условий работы оптико-механического распределителя.

Указанная цель достигается за счет технического решения, которые указаны в формуле изобретения после цели.

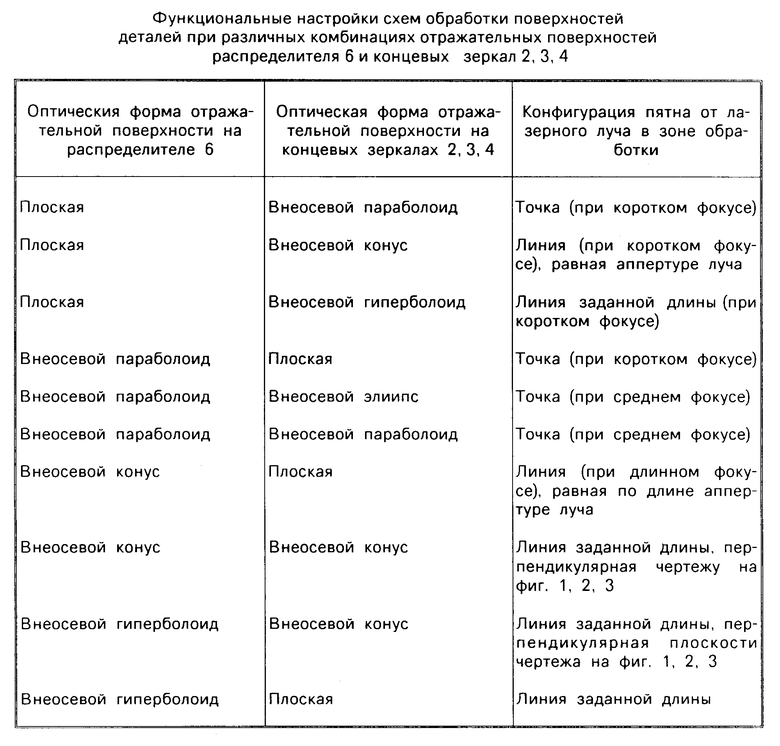

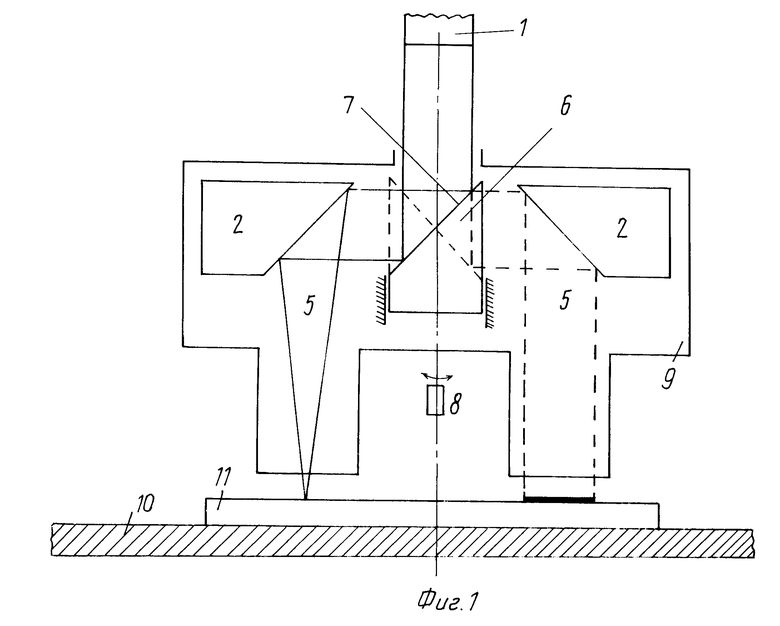

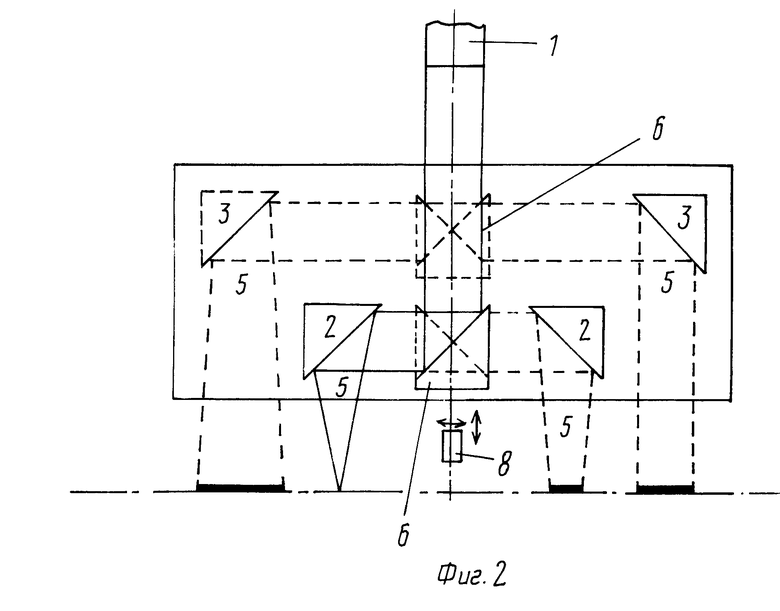

На фиг. 1 представлена установка, имеющая два концевых зеркала и оптико-механический распределитель с поворотным приводом; на фиг.2 схема установки с двумя парами концевых зеркал, причем привод распределителя обеспечивает ему как поворот, так и продольное перемещение; на фиг.3 вариант установки с распределителем, содержащим несколько сменных цилиндров-зеркал.

Установка для лазерной обработки деталей содержит источник лазерного излучения 1, блок формирования лазерного луча, который включает пары концевых зеркал 2, 3, 4, подающих лазерный луч 5 в зону обработки. Таких пар в установке может быть одна, две и более. Имеется оптико-механический распределитель 6 для направления луча на зеркала 2, 3, 4, который (распределитель) установлен с возможностью изменения пространственного положения своей отражательной поверхности 7, для чего служит привод 8. В варианте установки на фиг. 1 данный привод обеспечивает поворот распределителя 6, а в варианте на фиг. 2 и поворот, и продольное перемещение. Ввиду известности подобных приводов конструкция привода 8 на чертежах не раскрывается, однако отметим, что он может быть построен на электромеханическом принципе, быть просто механическим, в том числе и ручным и т.д. и т.п.

Отметим также, что упомянутый привод распределителя 6 вообще может отсутствовать, а изменение пространственного положения распределителя 6 и его фиксация в определенных положениях осуществляется путем установки сменных распределителей в специальные гнезда корпуса 9 (фиг.3) штрихпунктирные линии.

Координатный стол 10 служит для закрепления обрабатываемой детали 11.

Согласно предложению оптико-механический распределитель 6 для направления луча на концевые зеркала 2, 3, 4 выполнен по форме своего корпуса в виде кругового цилиндра, установленного соосно лазерному лучу, точнее источнику лазерного излучения 1. Соответственно гнездо, в котором размещается распределитель 6 в корпусе 9, также имеет форму цилиндра. Указанный распределитель может содержать более одного цилиндра, например, два, три и более. Подобный вариант конструкции установки раскрыт на фиг.3.

Строго фиксированное положение в пространстве распределителя-цилиндра 6, необходимое для оптического сопряжения его отражательной поверхности с таковыми концевых зеркал 2,3,4, обеспечивается с помощью привода 8 (фиг.1 и 2), либо путем установки сменных распределителей в соответствующие гнезда корпуса 9 (фиг.3).

Отражательная поверхность 7 цилиндра-распределителя 6 образована наклонным сечением этого цилиндра. В нашем случае такое сечение наклонено под 45 градусов к горизонту, хотя это и необязательно.

Все отражательные поверхности, в общем случае как распределителя 6, так и концевых зеркал 2, 3, 4 выполняются отличающимися друг от друга по части пространственно-геометрической формы. Однако в некоторых вариантах комбинаций возможны случаи, когда отражательные поверхности цилиндра-распределителя 6 и зеркал 2, 3, 4 могут совпадать частично.

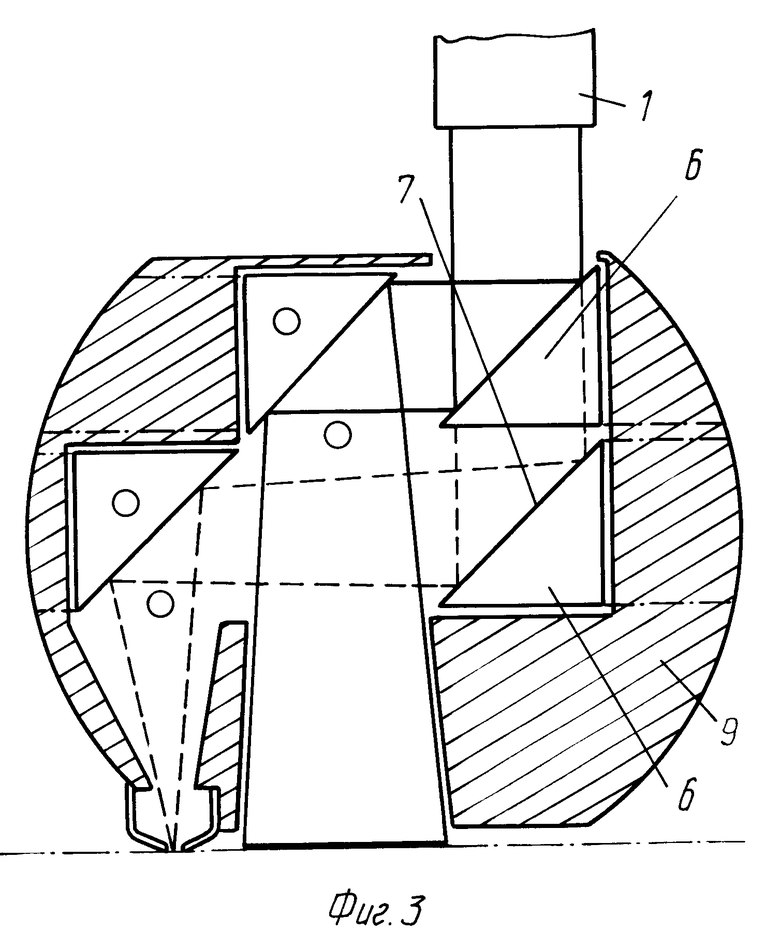

Рассмотрим комбинации форм отражательной поверхности распределителя и зеркал, имеющих практическое значение при обработке деталей, особенно в области художественного творчества, где требуется частая смена вида инструмента в нашем случае лазерного луча (см. таблицу).

Из анализа вариантов сочетаний отражательных поверхностей распределителя 6 и зеркал 2,3,4 следует, что:

1. При плоском выполнении отражательной поверхности оптико-механического распределителя 6 отражательная поверхность одного из концевых зеркал 2,3,4 выполняется в виде внеосевого параболоида, а другого из этой пары зеркал в виде внеосевого конуса; или одно из пары зеркал 2,3,4 может иметь отражательную поверхность в форме внеосевого гиперболоида.

2. При выполнении отражательной поверхности распределителя 6 в виде внеосевого параболоида одно из пары зеркал 2,3,4 может иметь отражательную поверхность в форме внеосевого эллипсоида, а у другого зеркала она выполнена плоской.

3. При выполнении отражательной поверхности одного из зеркал в парах 2,3,4 в форме внеосевого эллипсоида, отражательная поверхноость другого зеркала в этих парах и оптико-механического распределителя 6 выполняется в форме внеосевого конуса.

4. При выполнении отражательной поверхности одного из зеркал в форме внеосевого эллипсоида, а другого в форме внеосевого конуса, либо плоской, отражательная поверхность распределителя-цилиндра 6 может представлять собой внеосевой гиперболоид.

5. При выполнении отражательной поверхности оптико-механического распределителя в форме внеосевого параболоида, а одного из зеркал (его поверхности отражения) в форме внеосевого эллипсоида, отражательная поверхность другого зеркала в парах 2,3,4 может иметь форму внеосевого параболоида.

Оптико-механический распределитель-цилиндр 6 установлен с возможностью плоскопараллельного перемещения от привода 8 вдоль оси лазерного луча, точнее лазерного излучения, с фиксированием в двух и более положениях (фиг.2). При этом обеспечивается оптическое сопряжение отражательной поверхности 7 распределителя 6 с отражательными поверхностями концевых зеркал 2, 3, число пар которых должно соответствовать числу фиксированных положений цилиндра-распределителя 6 при его продольном перемещении.

Обычно часть установки, предназначенная для формирования обрабатывающего луча 5, в производственном обиходе именуется "резаком". На фиг.3 показан вариант установки, точнее "резака", в котором оптико-механический распределитель 6 состоит из 2-х цилиндров, размещенных последовательно друг за другом на оси источника лазерного излучения 1, причем в положениях, когда их отражательные поверхности 7 оптически сопряжены с отражательными поверхностями концевых зеркал 4, установленных лишь с одной стороны от распределителя 6, (в отличие от вариантов компоновочного решения на фиг.1, 2).

Компоновочное решение "резака" установки на фиг.3 позволяет отказаться от привода 7 поворота и продольного перемещения распределителя 6, однако для обеспечения многофункциональности установки цилиндры распределителя, которых может быть установлено два и более, выполняются съемными, за исключением наиболее удаленного от источника лазерного излучения 1. Отметим, что съемными могут быть выполнены и концевые зеркала 4. В данном варианте число цилиндров распределителя 6 равно числу концевых зеркал 4.

Такое компоновочное решение (фиг.3), т.е. расположение концевых зеркал только с одной стороны от распределителя луча и отсутствие привода распределителя позволило создать компактный "резак", отличающийся малыми габаритами при условии сохранения такого важного свойства его, как многофункциональность.

Выполнение распределителя 6 в форме цилиндра существенно улучшает отдачу тепла на корпус 9 вследствие обеспечения контакта с ним по всей цилиндрической поверхности. Недостаточно эффективный теплоотвод в известных установках от отражательных поверхностей оптико-механического распределителя и концевых зеркал приводит к термодеформациям их оптических поверхностей и изменению режима лучевого воздействия на обрабатываемую деталь.

Предлагаемая лазерная установка работает следующим образом.

Генерируемый лазерным источником 1 луч отражается от поверхности 7 оптико-механического распределителя 6 и направляется в сторону одного из концевых зеркал, например, левого и из пары зеркал 2, как показано сплошными линиями на фиг. 1 и 2 (см. также фиг.3). Это зеркало, как и любое другое, придает обрабатывающему лучу 5 требуемую форму (см. таблицу). При необходимости, в соответствии с технологической последовательностью, приводу 8 сообщают команду на поворот распределителя 6 (фиг.1), или на продольное перемещение, либо на то и другое (фиг.2), в результате чего распределитель направит луч на другое концевое зеркало.

Подобные переключения распределителя 6 можно согласовать с соответствующими перемещениями координатного стола 10 с помощью, например, цифро-аналогового устройства.

Поворот распределителя-цилиндра 6 вокруг своей продольной оси позволяет съэкономить внутреннее пространство "резака", в частности, уменьшить его вертикальный габарит.

Что касается конструкции на фиг.3, то здесь требуемую форму обрабатывающего луча подбирают посредством установки сменных цилиндров оптикомеханического распределителя 6, т.е. тех, которые на чертеже располагаются выше самого удаленного цилиндра от источника излучения (на чертеже он самый нижний). Сменнными являются также и концевые зеркала 4.

В качестве примера рассмотрим изготовление художественного изделия из дерева разделочной доски.

Источником лазерного излучения послужила лазерная установка "КИПР-1" (СО2 лазер мощностью 1 кВТ); использовался блок формирования лазерного луча ("резак"), изображенный на фиг.3, а также координатный стол ШАГ-1 (рабочее поле площадью 1,65 ˙ 2,5 м2) с управлением от персонального компьютера 1ВМ РС/АТ. Оптико-механический распределитель включал два зеркала цилиндры ⊘ 60 мм с оптической поверхностью, составляющей по отношению оси цилиндра угол 45 градусов и имеющих отражательные поверхности, одно зеркало в форме внеосевого параболлоида, а другое в форме внеосевого конуса. Концевые зеркала с плоскими отражательными поверхностями.

Чтобы выполнить операцию вырезки доски из полотна, съемное зеркало оптико-механического распределителя, имеющее коническую отражательную поверхность, извлекалось, и луч внеосевым параболлоидом другого зеркала распределителя и плоским концевым зеркалом фокусировался в точку 0,5 мм. При толщине деревянных заготовок 18 мм скорость вырезки доски составила 1,5 м/мин с шириной реза 0,7 мм.

Для художественного обжига вырезанных досок в блок формирования излучения вставлялось съемное зеркало оптико-механического распределителя (верхнее на фиг.3) с отражательной поверхностью в форме внеосевого конуса, которое с помощью плоского концевого зеркала формировало на обрабатываемой поверхности досок линию длиной 4 мм и шириной 1 мм. На обрабатываемую доску накладывался металлический трафарет с прорезанным в нем рисунком, и путем перемещения луча-линии в направлении, перпендикулярном ей (перемещался координатный стол), проводился художественный обжиг со скоростью 3 м/мин. Время, затрачиваемое на переналадку блока формирования излучения при переходе от вырезки к обжигу и наоборот, не превышало 10 с.

Таким образом, предлагаемая лазерная установка с несколькими концевыми, формирующими луч, зеркалами с различными по форме отражающими поверхностями и выполненным особым образом оптико-механическим распределителем позволяет свести к минимуму время регулирования режима воздействия лазерного излучения на поверхность изделия; более того, изменение режима может быть легко автоматизировано и выполняться по командам от системы программного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОКОЛЛИМАЦИОННЫЙ СПЕКТРОМЕТР СО СПЕКТРАЛЬНЫМ РАЗЛОЖЕНИЕМ В САГИТТАЛЬНОМ НАПРАВЛЕНИИ | 2016 |

|

RU2621364C1 |

| УСИЛИТЕЛЬ ЯРКОСТИ | 2024 |

|

RU2830993C1 |

| ЗЕРКАЛЬНЫЙ АВТОКОЛЛИМАЦИОННЫЙ СПЕКТРОМЕТР | 2014 |

|

RU2567447C1 |

| Оптическая система формирования и наведения пучка лазерного излучения | 2022 |

|

RU2790198C1 |

| Способ формирования оптического разряда | 2023 |

|

RU2812336C1 |

| ЗЕРКАЛЬНЫЙ АВТОКОЛЛИМАЦИОННЫЙ СПЕКТРОМЕТР | 2012 |

|

RU2521249C1 |

| Сканирующий оптический микроскоп | 1991 |

|

SU1797717A3 |

| ТРЕХЗЕРКАЛЬНАЯ ОПТИЧЕСКАЯ СИСТЕМА БЕЗ ЭКРАНИРОВАНИЯ | 2006 |

|

RU2327194C2 |

| Способ удаления материала с поверхности оптических деталей для формирования оптических элементов с формой поверхности в виде внеосевого сегмента эллипсоида вращения | 2024 |

|

RU2838647C1 |

| ЗЕРКАЛЬНО-ЛИНЗОВЫЙ ОБЪЕКТИВ | 2013 |

|

RU2547170C1 |

Изобретение относится к лазерной технологии, а точнее к устройствам для лазерной обработки художественных изделий и материалов. Сущность изобретения состоит в следующем: установка содержит традиционные конструктивные элементы, в том числе, оптико-механический распределитель для направления лазерного луча на концевые зеркала, подающие луч в зону обработки, который согласно изобретению, выполнен в виде цилиндра, расположенного соосно лазерному лучу, поступающему от источника. Этот цилиндр снабжен приводом поворота его вокруг продольной оси, а также продольного перемещения, его отражательная поверхность образована наклонным сечением. В установке используются концевые зеркала и упомянутый распределитель с различными по форме отражательными поверхностями (плоскость, внеосевые конус, параболоид, гиперболоид) в разных сочетаниях. В результате в зоне обработки лазерный луч приобретает такие формы: точка, линия вдоль, линия поперек (различной длины) и другие. Кроме того, концевые зеркала могут быть размещены только с одной стороны от распределителя, который образован несколькими, сменными и съемными, расположенными вдоль оси источника лазерного излучения упомянутыми ранее цилиндрами. 7 з.п. ф-лы, 3 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1568884, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1992-06-08—Подача