Изобретение относится к строительству и может быть использовано при изготовлении древесного строительного материала экструзионным способом.

Известен состав сырьевой смеси для производства арболита, содержащий, мас. измельченная древесина 24,7.38; минеральные вяжущие 215.303; порошкообразная известь 5.11,5; хлористый кальций 2,5.4,8; вода 24,7.37,5 [1]

Недостатком предлагаемого технического решения является необходимость использования значительного количества минерального вяжущего портландцемента. Кроме того, использование известного состава для изготовления древесного строительного материала экструзионным (методом) способом не обеспечивает требуемой прочности изделия.

Известна сырьевая смесь для получения строительного материала с древесным заполнителем, включающая, мас. гранулированный молотый доменный шлак 30. 35; щелочной компонент (растворимое стекло) 10.15; древесная дробленка 35.50 и гидролизный лигнин 10.20 [2]

Состав, выбранный в качестве прототипа, предусматривает производство строительного изделия, не требующего интенсивного начального твердения, и отличается от экструзионного тем, что предусматривает (не экструзионное) плоское прессование, необходимая прочность при котором достигается через 2-3 ч.

Таким образом, недостатком известного состава является недостаточная скорость набора прочности, что снижает производительность технологического оборудования и прочности изделия, причем готовое изделие имеет низкую водостойкость.

Сущность заявляемой сырьевой массы, включающей гранулированный молотый доменный шлак, щелочной компонент и измельченную древесину, заключается в том, что содержит она в качестве компонента щелочного в составе шлакощелочного вяжущего известь негашеную и дополнительно хлористый кальций и сульфат алюминия или оксиды железа при следующем соотношении компонентов, мас. Древесина измель- ченная, абс.сухая 35.50 Гранулированный мо- лотый доменный шлак 19.27 Негашеная известь 8.10 Хлористый кальций 8.12 Сульфат алюминия или оксиды железа (Fe3+ 30.65% Fe2+ 35.70%) 1.3 Вода Остальное

Метод экструкционного прессования предопределяет применение высоких (5-10 МПа) прессующего давления и температур (150-250оС), Применение такого количества и вида (негашеной) извести обусловлено необходимостью значительно интенсифицировать процессы гидролиза и гидратации гранулированного шлака, резкого повышения температуры исходной смеси без значительного объема деструктивного процесса в ней (при гашении негашеная известь повышает температуру смеси до 85-90оС). Применение негашеной извести обеспечивает получение сухого изделия сразу после выхода прессующей установки, что является обязательным фактором при экструзионном прессовании.

Введение извести, хлористого кальция совместно с сульфатом алюминия или оксидами железа позволяет обеспечить необходимую скорость набора начальной прочности и повысить водостойкость изделия, тем самым повышая производительность технологического оборудования, прочность и водостойкость изделия, технологичность процесса формования.

В ходе испытаний использовали:

шлак доменный гранулированный со следующим химическим составом, мас. CaO 43; SiO2 25; Al2O3 22; MgO 5; MnO 1,2; Fe2O3 3,2; SO3 0,6.

Модуль основности Мо 1,07;

оксиды железа (Fe3+, Fe2+) порошкообразные их состав приведен в табл.1);

негашеную известь тонкомолотую (остаток на сите N 008 не более 15%);

сульфат алюминия, порошкообразный;

хлористый кальций, порошкообразный;

древесину измельченную, абс. сухую, порода дерева существенного влияния не оказывает, объемная масса опилок 190-220 кг/м3.

Древесина измельчена до фракции не более 6 мм, применение более высоких фракций частичек древесины не позволяет получить плотный материал.

Смесь приготовлена следующим образом.

Негашеную известь измельчают совместно со шлаком до тонкости помола соответственно прохождению через сито N 02 100%

Оксиды железа (Fe3+ 30.65% + Fe2+ 35.70%) или сульфат алюминия затворяют водой, добавляют хлористый кальций и снова тщательно перемешивают.

Измельченная древесина, абс. сухая, перемешивается с полученным раствором. Приготовленную смесь перемешивают с измельченной известью и доменным шлаком.

Содержание компонентов сырьевой смеси приведено в табл.2.

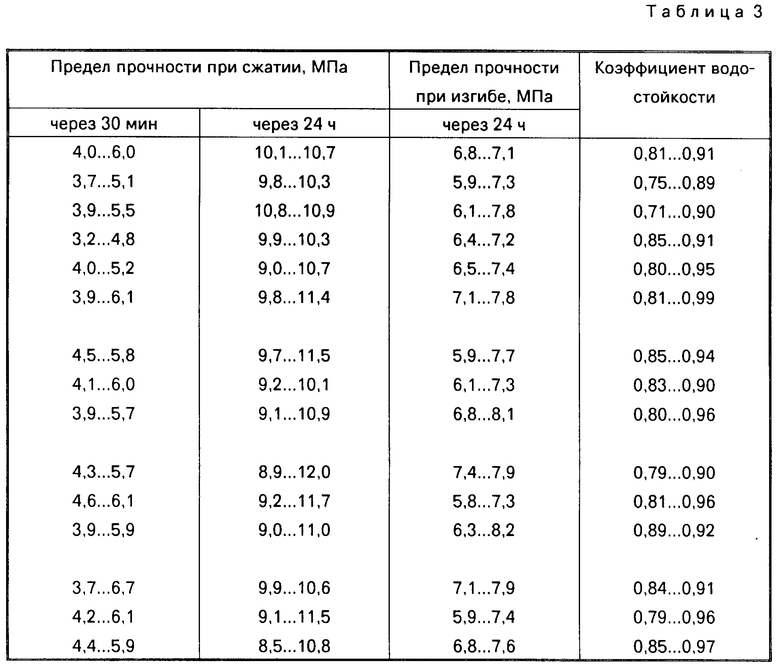

Для выявления физико-механических свойств получаемого материала путем горячего формования при давлении 100 кг/см2 и температуре 150оС изготавливались образцы 40х40х160 мм, которые через 20 мин расформовывались в естественных условиях. Результаты приведены в табл.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036872C1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2036873C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036876C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036875C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036874C1 |

| Сырьевая смесь для приготовления древесного строительного материала | 1990 |

|

SU1804454A3 |

| Сырьевая смесь для изготовления древесного строительного материала | 1991 |

|

SU1794067A3 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2332378C1 |

| ГИДРАВЛИЧЕСКИЙ БЕСКЛАПАННЫЙ УДАРНЫЙ МЕХАНИЗМ | 1992 |

|

RU2013541C1 |

| Стеновой материал | 2002 |

|

RU2217396C1 |

Использование: при изготовлении древесного строительного материала методом экструзии. Сущность: сырьевая смесь для изготовления древесного строительного материала включает мас.%: древесина измельченная, абс. сухая 35 - 50; гранулированный молотый доменный шлак 19 - 27; известь негашеная 8 - 10, хлористый кальций 8 - 12, сульфат алюминия или оксиды железа (Fe3+ 30-65 мас.% , Fe2+ 35-70 мас.% ) 1 - 3 мас.%, вода - остальное. При приготовлении сырьевой смеси смесь оксидов железа или сульфат алюминия затворяют водой, добавляют хлористый кальций, перемешивают, затем добавляют измельченную древесину и перемешивают. Полученную смесь перемешивают с предварительно совместно измельченными шлаком и негашеной известью. Полученный материал характеризуется пределом прочности при сжатии: через 30 мин 3,2 - 6,7 МПа, через 24 ч 8,5 - 11,7 МПа, прочностью при изгибе через 24 ч 5,8 - 8,2 МПа; коэффициентом водостойкости 0,71 - 0,99. 3 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА, включающая измельченную древесину, гранулированный молотый доменный шлак, щелочный компонент и воду, отличающаяся тем, что она содержит в качестве щелочного компонента известь негашеную и дополнительно хлористый кальций и сульфат алюминия или смесь оксидов железа при их содержании в смеси Fe3+ 30-65% Fe2+ 35-70% при следующем соотношении компонентов, мас.

Измельченная древесина, абс.сухая 35 50

Гранулированный молотый доменный шлак 19 27

Известь негашеная 8 10

Хлористый кальций 8 12

Сульфат алюминия или смесь оксидов железа 1 3

Вода Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хрулев В.М., Тинников А.А | |||

| и Селиванов В.М | |||

| Деревобетон на шлакощелочном вяжущем | |||

| В сб | |||

| Шлакощелочные цементы, бетоны и конструкции | |||

| Тезисы докладов II Всесоюзной научно-практической конференции, Киев, октябрь 1984, с.236-237. | |||

Авторы

Даты

1995-05-20—Публикация

1992-07-23—Подача