Изобретение относится к технике получения пучков ускоренных частиц, в том числе к технологии обработки изделий пучком большого сечения ускоренных частиц в вакууме с целью очистки и нагрева изделий для повышения адгезии наносимых покрытий, с целью упрочнения и модификации поверхности имплантацией ускоренных частиц, а также для полировки поверхности и распыления материалов.

Известен способ получения пучка ускоренных ионов [1] включающий подачу ионообразующего газа через отверстия в аноде и полом катоде, ионизацию газа внутри полого катода и подачу на анод положительного по отношению к эмиссионной сетке ускоряющего напряжения. Недостатком способа является низкая надежность, связанная с пробоями в диэлектрическом изоляционном газопроводе, соединяющем анод с заземленным устройством регулировки газоподачи.

Наиболее близким по технической сущности к изобретению является способ получения пучка ионов [2] включающий подачу ионообразующего газа в газоразрядную камеру, образованную анодом и выполненном в виде набора отдельных катодных элементов полым катодом, ионизацию газа в газоразрядной камере и подачу на полый катод положительного по отношению к технологической камере и эмиссионной сетке ускоряющего напряжения. Газ в газоразрядную камеру подают через штуцер на задней стенке заземленного корпуса источника ионов, и через зазоры между катодными элементами равномерно заполняют газом протяженный полый катод. Пробои в газопроводе отсутствуют, так как оба его конца заземлены.

Однако при повышении положительного потенциала электродов внутри корпуса свыше нескольких сотен вольт в штуцере газоподачи, где давление на несколько порядков превышает рабочее давление ( ≈ 0,1 Па) внутри газоразрядной камеры, возможно загорание тлеющего разряда с полым катодом, функции которого выполняет штуцер газоподачи, переходящего с ростом тока в дугу с катодными пятнами на корпусе. Пробои между корпусом и электродами газоразрядной камеры внутри него при подаче газа в корпус снижают надежность способа.

Целью изобретения является повышение надежности.

Цель достигается тем, что по способу получения пучка ускоренных частиц в технологической вакуумной камере, включающему подачу ионообразующего газа в газоразрядную камеру источника ионов, ионизацию газа в газоразрядной камере и подачу на один из электродов газоразрядной камеры положительного по отношению к технологической вакуумной камере и эмиссионной сетке ускоряющего напряжения, ионообразующий газ в газоразрядную камеру подают через эмиссионную сетку.

Целесообразно ионообразующий газ в газоразрядную камеру подавать с помощью эжектора непосредственно в створ эмиссионной сетки.

Целесообразно ионообразующий газ в газоразрядную камеру подавать непосредственно из технологической камеры.

При получении пучка быстрых нейтральных молекул целесообразно ионообразующий газ в газоразрядную камеру источника ионов подавать из расположенной между источником ионов и технологической вакуумной камерой камеры перезарядки.

При подаче ионообразующего газа в газоразрядную камеру через эмиссионную сетку давление газа с обеих сторон сетки равны. Это исключает образование зон с повышенным давлением газа, достаточным для электрического пробоя, между корпусом и электродами газоразрядной камеры, на которые подано положительное напряжение, при рабочих давлениях, обычно не превышающих 1 Па, и тем самым повышает надежность.

При подаче ионообразующего газа в газоразрядную камеру из технологической камеры обеспечивается выравнивание давления подаваемого газа вдоль сетки с большой площадью поверхности, а следовательно, и в рабочем объеме газоразрядной камеры.

При расположении между источником ионов и технологической камерой камеры перезарядки и при подаче ионообразующего газа в газоразрядную камеру из камеры перезарядки плотность молекул газа в последней оказывается выше, чем в газоразрядной камере с большей температурой газа и чем в откачиваемой вакуумным насосом технологической камере. Это позволяет трансформировать ионный пучок в пучок быстрых нейтральных молекул при меньшей длине камеры перезарядки.

При подаче ионообразующего газа в газоразрядную камеру через эжектор непосредственно в створ эмиссионной сетки возрастает доля газа, попадающего в газоразрядную камеру. Это повышает газовую эффективность источника ионов.

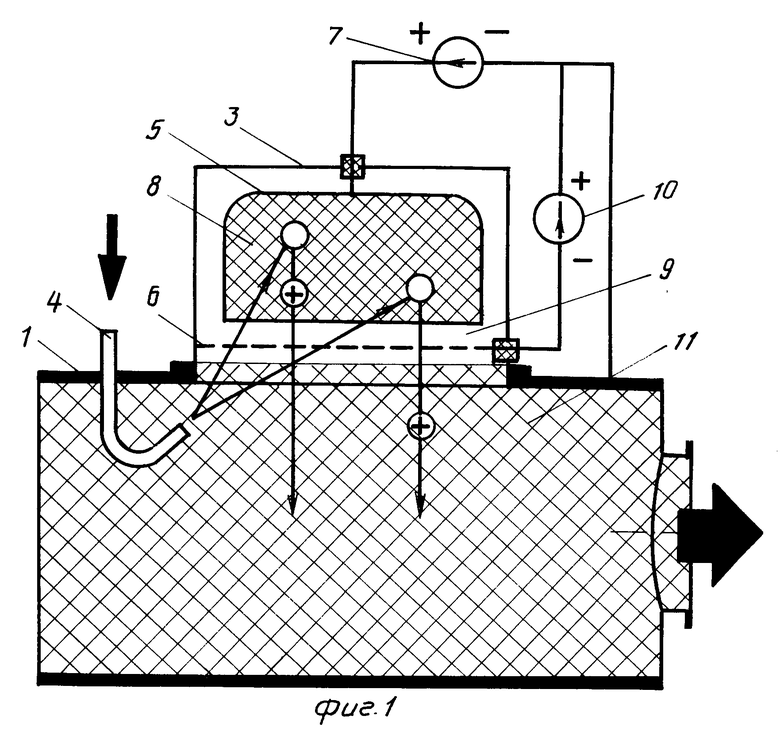

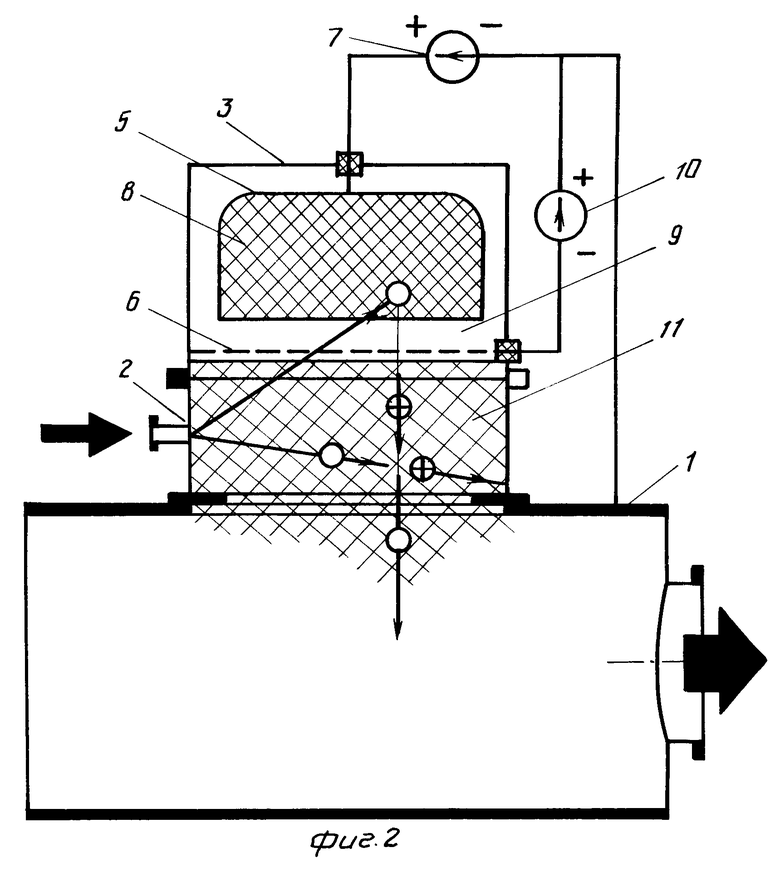

Фиг. 1 иллюстрирует реализацию способа при подаче ионообразующего газа в разрядную камеру из технологической камеры через эжектор; фиг. 2 иллюстрирует реализацию способа при подаче ионообразующего газа из камеры перезарядки.

Способ осуществляется следующим образом.

Технологическую камеру 1 с установленными на ней камерой 2 перезарядки и/или корпусом 3 источника ионов откачивают до давления 10-3 Па. Затем подачей газа в камеру 1 или камеру 2 перезарядки через эжектор 4 или непосредственно в камеру 1 или непосредственно в камеру перезарядки равномерно наполняют газоразрядную камеру 5 источника ионов через эмиссионную сетку 6 ионообразующим газом до рабочего давления ≈ 0,1 Па. На электрод газоразрядной камеры 5 подают положительное относительно камеры 1 ускоряющее напряжение от источника 7. Включением источника питания газоразрядной камеры и поджигающего устройства (на фигурах не показаны) ионизуют газ в газоразрядной камере. В результате последняя заполняется однородной плазмой 8. Ионы из плазмы ускоряются в слое 9 положительного объемного заряда между плазмой 8 и эмиссионной сеткой 6 и через отверстия или щели сетки поступают в камеру 1 или в камеру 2 перезарядки, где пучок ионов трансформируется в пучок быстрых нейтральных молекул, а образовавшиеся в результате перезарядки тепловые ионы поступают на стенки камеры и на сетку.

В большинстве случаев на сетку 6 подают от источника 10 напряжение до 100 В отрицательной по отношению к камере 1 полярности, запирающее встречный пучок электронов из плазмы 11, образованной нейтрализацией вторичными электронами объемного заряда ионов в газоразрядную камеру 5. Это повышает КПД источника ионов и предохраняет газоразрядную камеру от нагрева и разрушения.

Пример конкретной реализации способа. В источнике ионов с газоразрядной камерой на основе тлеющего разряда с холодным полым катодом длиной 30 см, шириной 10 см и глубиной 8 см рабочий диапазон давлений аргона от 0,1 до 0,5 Па. При подаче аргона через заднюю стенку корпуса паразитный разряд в штуцере газоподачи зажигался при давлениях свыше 0,2 Па и положительном напряжении на катоде по отношению к корпусу свыше 700 В. Это ограничивало энергию пучка величиной ≈ 1кэВ и ток пучка величиной 70 мА, так как при низких давлениях ток разряда уменьшается с понижением давления. При подаче газа через эжектор в створ сетки из технологической камеры пробоев между электродами газоразрядной камеры и корпусом не наблюдалось во всем рабочем диапазоне давлений и во всем диапазоне ускоряющего напряжения до 10 кВ. В результате энергия пучка увеличивалась в 10 раз, а ток пучка возрос до 300 мА при давлении аргона 0,5 Па.

Вторым примером конкретной реализации способа является получение в цилиндрической технологической вакуумной камере диаметром 700 мм пучка с током до 600 мА и энергией до 5 кэВ ускоренных частиц, эмиттированных цилиндрической эмиссионной сеткой диаметром и высотой по 200 мм источника ионов, установленного в центре камеры коаксиально с последней. Источник формирует однородный азимутально и по высоте пучок радиально расходящихся ускоренных частиц, бомбардирующих расположенные вокруг источника подложки. Ионообразующий газ поступает в газоразрядную камеру из технологической камеры через эмиссионную сетку площадью около 1250 см2 и с прозрачностью 80% При травлении подложек ионами аргона происходит нейтрализация ионов на поверхности подложек и стенок камеры и десорбция нейтральных молекул аргона, которые могут вторично поступать в газоразрядную камеру, ионизироваться в ней и после ускорения в слое между плазмой и сеткой вылететь через последнюю в составе ионного пучка. Таким образом, ионообразующий газ используется многократно, что позволяет даже при больших токах пучка использовать вакуумные откачки системы малой производительности. Для очистки газа в камере от образующихся при травлении подложек примесей ионообразующий газ непрерывно подается в технологическую камеру с одной стороны и откачивается с другой. Указанный источник ионов работает и при давлениях в технологической камере 10-2 Па, что позволяет использовать предлагаемый способ при обработке ионами газов изделий микроэлектроники.

Таким образом, предлагаемый способ отличается высокой надежностью, позволяет расширить рабочий диапазон давлений газа, повысить энергию и ток пучка, а также сократить длину камеры перезарядки источника быстрых нейтральных молекул.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК БЫСТРЫХ НЕЙТРАЛЬНЫХ МОЛЕКУЛ | 1996 |

|

RU2094896C1 |

| ПОЛЫЙ КАТОД ПЛАЗМЕННОГО ЭМИТТЕРА ИОНОВ | 1992 |

|

RU2030015C1 |

| ИСТОЧНИК ИОНОВ | 1992 |

|

RU2008739C1 |

| ПОЛЫЙ КАТОД ПЛАЗМЕННОГО ЭМИТТЕРА ИОНОВ | 1992 |

|

RU2035790C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИСТОЧНИКОМ ИОНОВ | 1991 |

|

RU2071992C1 |

| Источник быстрых атомов для травления диэлектриков | 2023 |

|

RU2817564C1 |

| Источник быстрых атомов для равномерного травления плоских диэлектрических подложек | 2023 |

|

RU2817406C1 |

| Газоразрядная электронно-лучевая пушка | 2021 |

|

RU2777038C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ИОННОГО ПУЧКА | 1992 |

|

RU2038643C1 |

| ИСТОЧНИК ИОНОВ МЕТАЛЛОВ | 1986 |

|

SU1371434A1 |

Использование: в способе получения пучков ускоренных частиц в технологической вакуумной камере, обеспечивающих очистку и нагрев изделий, повышение адгезии наносимых распылением покрытий, упрочение и модификацию поверхности изделий, а также полировку поверхности и распыление материалов. Сущность изобретения: способ предусматривает ионизацию газа в газоразрядной камере источников ионов и подачу на один из электродов камеры положительного по отношению к потенциалу технологической камеры и эмиссионной сетки ускоряющего напряжения. Ионообразующий газ в газоразрядную камеру подают через эмиссионную сетку с помощью эжектора или непосредственно из технологической вакуумной камеры, или из камеры перезарядки, расположенной между источником ионов и технологической вакуумной камерой. Это исключает образование зон с давлением, повышенным по отношению к рабочему давлению газа, достаточным для электрического пробоя, что в свою очередь повышает производительность и надежность работы установки. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Метель А.С | |||

| Источники пучков заряженных частиц большого сечения на основе тлеющего разряда с холодным полым катодом | |||

| Сб | |||

| Плазменная эмиссионная электроника | |||

| Тезисы докладов | |||

| Улан-Удэ, Бурятский институт естественных наук | |||

| СО АН СССР, 1991, с.77-81, рис.2. | |||

Авторы

Даты

1995-05-20—Публикация

1992-04-15—Подача