Изобретение относится к разделению жидких смесей на компоненты, в частности для разделения высококипящих и термолабильных соединений, и может найти применение в пищевой, химической, нефтехимической промышленности.

Известны устройства для фракционной перегонки, содержащие перегонный куб, нагреватель, конденсатор, сборник отработанной жидкости и сборники легких фракций [1]

К недостаткам подобных устройств относится невозможность перегонять термонеустойчивые или высококипящие соединения.

Известны также устройства для разгонки в умеренном вакууме, содержащие вакуумируемую камеру, нагреватель, системы подачи жидкости, сбора отработанной жидкости, конденсатор и сборники легких фракций [2]

К недостаткам данных устройств относится сложность конструкции, так как для создания вакуума необходимы дополнительные приборы (насос, манометр, ловушка).

Наиболее близким к предлагаемому является аппарат для проведения вакуум-разгонки [3] Аппарат содержит вакуумную камеру, патрубки ввода и вывода жидкости, патрубок для отвода паров, внутри камеры расположены вращающиеся цилиндры, а под камерой нагреватель в виде индуктора. Испарение происходит в пленочном режиме за счет нагрева цилиндров вихревыми токами, возникающими благодаря взаимодействию цилиндров с полем индуктора, на который подается переменный ток, создающий бегущее магнитное поле.

Недостатки этого аппарата высокая энергоемкость, необходимость в вакуум-насосе и нагревателе, сложность конструкции.

Цель изобретения упрощение конструкции, снижение энергозатрат и повышение качества выходного продукта.

Цель достигается тем, что в известном устройстве для фракционной разгонки жидких смесей, содержащем вакуумируемый корпус, сообщенный с системой подачи исходной смеси, системой сбора очищенной жидкости и системой сбора пара, согласно изобретению корпус выполнен в виде полого горизонтального цилиндра, сообщенного с системой подачи рабочего агента, внутри корпуса смонтирован приводной барабан с намотанной на него лентой, соединенной с концом эластичного рукава, второй конец которого вывернут и соединен с концом второго рукава большего диаметра, второй конец которого вывернут и соединен с концом третьего рукава большего диаметра, чем два первых рукава, второй конец третьего рукава вывернут и закреплен в корпусе.

Рукава могут быть покрыты разными адсорбирующими составами.

Упрощение конструкции достигается тем, что вакуум создается с помощью эластичных рукавов. Снижение энергозатрат достигается за счет отсутствия нагревателя, а также вакуум-насоса. Повышение качества выходного продукта достигается тем, что одновременно адсорбируются различные примеси, причем большой адсорбирующей поверхностью.

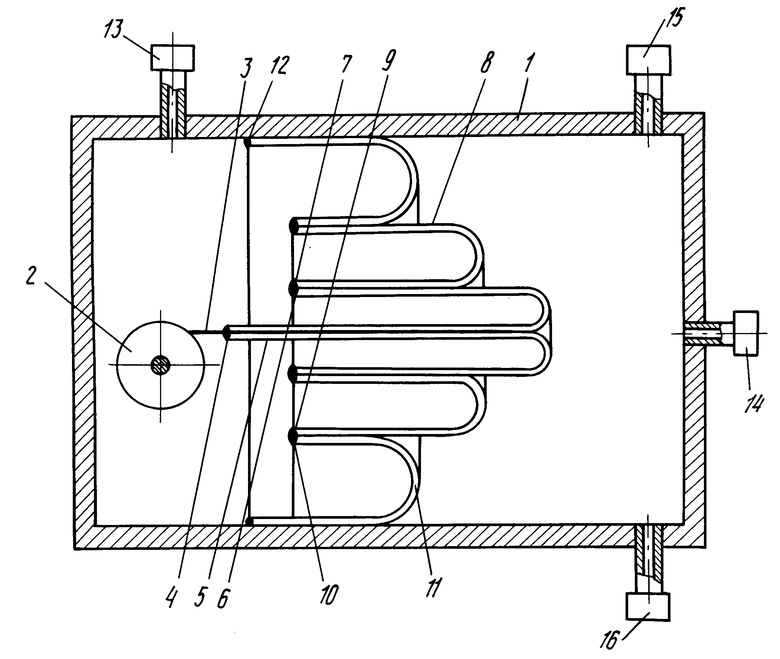

На чертеже изображено предлагаемое устройство.

Устройство содержит корпус 1, в котором установлен приводной реверсивный барабан 2 с намотанной на нем лентой 3, соединенной с концом рукава 5. Второй конец 6 рукава 5 вывернут и соединен с концом 7 рукава 8. Второй конец 9 рукава 8 вывернут и соединен с концом 10 рукава 11. Конец 12 рукава 11 вывернут и соединен с корпусом 1.

Корпус 1 сообщен с системой 13 подачи рабочего агента, системой 14 подачи неочищенной жидкости, системой 15 сбора пара, системой 16 сбора отработанной жидкости.

Устройство работает следующим образом.

На поверхности рукавов 5, 8 и 11 нанесены разные адсорбирующие составы. В корпус 1 системой 14 подают неочищенную жидкость, которая испаряется, так как в корпусе 1 возникает разрежение при сматывании ленты и рукавов. Системой 13 подают рабочий агент в корпус 1. Рукава 5, 8 и 11 начинают перемещаться в корпусе. Пар вступает в реакцию с адсорбирующими составами рукавов 5, 8 и 11 и очищается от примесей. Рукава 5, 8 и 11, перемещаясь далее по корпусу, вытесняют пар в систему 15, а отработанную жидкость в систему 16.

После того, как рукав 5 коснется стенки корпуса 1, барабаном 2 наматывают ленту 3, которая возвращает рукава 5, 8 и 11 в исходное положение. В корпусе 1 создается разрежение. Система 14 подает в корпус новую порцию жидкости, которая испаряется. После того, как рукава 5, 8 и 11 возвратятся в исходное положение, цикл повторяется.

Предлагаемое изобретение позволит по сравнению с прототипом осуществлять в одном цикле отгонку легких фракций и очистку от разных примесей. При этом снижаются энергозатраты и повышается производительность за счет увеличения площади адсорбирующей поверхности. Кроме того, можно перегонять термонестойкие и высококипящие вещества без разложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОЙ РАЗГОНКИ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047304C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОЙ ВАКУУМ-РАЗГОНКИ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2045314C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОЙ РАЗГОНКИ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2035941C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОЙ РАЗГОНКИ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047303C1 |

| УСТРОЙСТВО ДЛЯ ОТГОНКИ ЛЕГКИХ ФРАКЦИЙ ИЗ ЖИДКОСТИ | 1991 |

|

RU2035942C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2035945C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2045311C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2045319C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2035947C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2047305C1 |

Использование: для разделения жидких смесей на компоненты, в частности для разделения высококипящих и термонеустойчивых соединений. Сущность изобретения: устройство содержит корпус в виде полого горизонтального цилиндра, сообщенного с системами ввода смеси, сбора очищенной жидкости, сбора пара, с системой подачи рабочего агента. В корпусе смонтирован приводной барабан, на который намотана лента, конец которой соединен с эластичным рукавом, второй конец которого вывернут и соединен с концом второго рукава, второй конец которого также вывернут и соединен с концом третьего рукава, второй конец которого вывернут и закреплен в корпусе. Диаметр каждого последующего рукава больше, чем диаметр предыдущего рукава. Рукава покрыты различными адсорбирующими составами. 1 з.п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для проведения вакуум-разгонки | 1980 |

|

SU929133A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1991-06-26—Подача