Изобретение относится к измерительной технике и может быть использовано для контроля технического состояния механизмов.

Наиболее близким по технической сущности к изобретению является устройство для виброакустической диагностики машинного оборудования [1] содержащее последовательно соединенные вибропреобразователь, широкополосный усилитель, блок распознавания сигналов, синхрогенератор, регулируемый полосовой фильтр и блок формирования импульсов, вход регулируемого полосового фильтра соединен с выходом усилителя и первым входом блока распознавания сигналов, второй вход которого соединен с выходом синхрогенератора, вход которого соединен с выходом блока формирования импульсов.

Недостатком известного устройства является недостаточно высокая достоверность в условиях реально существующих нестабильностей элементов и других неучитываемых внешних факторов.

Целью изобретения является повышение достоверности диагностирования механизмов.

Это достигается тем, что в устройство для виброакустической диагностики машинного оборудования, содержащее последовательно соединенные вибропреобразователь, широкополосный фильтр и блок распознавания сигналов и перерастраиваемый полосовой фильтр, вход которого соединен с выходом широкополосного усилителя и информационным входом блока распознавания сигналов, введены блок автоматической регулировки усиления и последовательно соединенные генератор опорного напряжения и регулируемый усилитель, при этом выход регулируемого усилителя соединен с входом управления блока распознавания сигналов, выход генератора опорного напряжения дополнительно соединен с входом опорного напряжения блока автоматической регулировки усиления, информационный вход и выход последнего подключены соответственно к выходу перестраиваемого полосового фильтра и входу управления широкополосного усилителя.

Поставленная цель достигается также тем, что блок распознавания сигналов состоит из N параллельных каналов и последовательно соединенных коммутатора, компаратора и индикатора, входы всех каналов объединены с образованием информационного входа блока распознавания сигналов, их выходы соединены с соответствующими входами коммутатора, второй вход компаратора является входом управления блока распознавания сигналов, а каждый канал выполнен в виде последовательно соединенных перестраиваемого полосового фильтра, квадратичного детектора и регулируемого усилителя.

Принцип действия предлагаемого устройства основывается на диагностировании дефектов или неисправностей в каждом из N закрепленных (контролируемых) узлов машинного оборудования по признаку структурных изменений в суммарном виброакустическом сигналеVΣ (t), которые проявляются в изменениях интенсивности σi2 соответствующей составляющей Vi(t) суммарного вибросигнала по отношению к интенсивности σо2 его опорной составляющей Vo(t), характеризующей работу (N+1) (опорного) узла. В условиях бездефектной работы i-го узла выполняется равенство σi2/ σo2= αi2 const. При появлении дефекта получаем σi2/ σo2 > αi2. Признаком достоверного обнаружения дефекта может служить условие σi2 / σo2 ≥ β* αi2, где β* 1,5.2,0 коэффициент предельного увеличения относительной интенсивности i-й составляющей вибросигнала.

Отношение σi2/ σo2 может служить таким образом достаточной статистикой в задаче диагностирования технического состояния каждого i-го узла. Ее (статистики) основным преимуществом является инвариантность (нечувствительность) к любым квазилинейным искажениям суммарного сигнала VΣ (t), в том числе за счет влияния разного рода нестабильностей окружающей среды и старения элементов устройства.

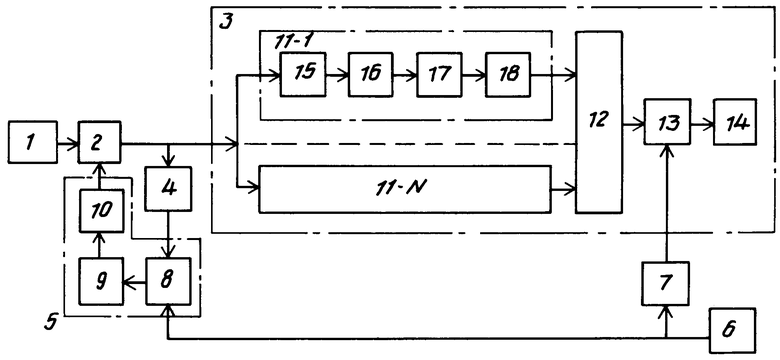

На чертеже изображена блок-схема устройства для виброакустической диагностики машинного оборудования.

Устройство содержит последовательно соединенные вибропреобразователь 1, широкополосный усилитель 2 и блок 3 распознавания сигналов, перестраиваемый полосовой фильтр 4, вход которого подключен к выходу усилителя 2 и информационному входу блока 3, блок 5 автоматической регулировки усиления и последовательно соединенные генератор 6 опорного напряжения и регулируемый усилитель 7, выход последнего соединен с входом управления блока 3 распознавания сигналов, выход генератора 6 дополнительно соединен с входом опорного напряжения блока 5 автоматической регулировки усиления, информационный вход и выход последнего соединены соответственно с выходом полосового фильтра 4 и входом управления широкополосного усилителя 2. При этом блок 5 автоматической регулировки усиления может быть выполнен по известной схеме последовательного соединения детектора 8 с задержкой, регулируемой уровнем опорного напряжения, усилителя 9 и фильтра 10 нижних частот [2] А блок 3 распознавания сигналов состоит из N параллельных каналов 11-1-11-N, где N количество каналов, и последовательно соединенных коммутаторов 12 на N входов, компаратора 13 и индикатора 14. Входы всех каналов объединены и образуют информационный вход блока 3, их выходы соединены с соответствующими входами коммутатора 12. Второй (опорный) вход компаратора 13 является входом управления блока 3, а каждый канал 11-i состоит из последовательно соединенных перестраиваемого полосового фильтра 15, квадратичного детектора 16, интегратора 17 и регулируемого усилителя 18.

Устройство работает следующим образом.

Суммарный вибросигнал VΣ (t) от вибропреобразователя 1 усиливается в усилителе 2 и поступает на входы N полосовых фильтров 15, которыми отфильтровываются (выделяются) N контролируемых составляющих Vi(t), i= .

.

Сигнал каждой отдельной составляющей с выхода полосового фильтра 15 детектируется по амплитуде в квадратичном детекторе 16 и подается на вход соответствующего интегратора 17, где формируется оценка его относительной интенсивности σi2. Сигнал, пропорциональный σi2 βi αi2σo2, с выхода интегратора 17 усиливается с коэффициентом усиления Кi 1/ αi2 в усилителе 18. Усиленные сигналы с выходов каналов 11-1-11-N, пропорциональные по величине интенсивности опорного сигнала βi σo2, последовательно во времени через коммутатор 12 подаются на компаратор 13, где они сравниваются с установленным пороговым уровнем Uп β* σo2. При βi > β* сигнал проходит на вход индикатора 14, где регистрируется неисправность в соответствующем i-м узле машинного оборудования.

Для формирования требуемого порогового уровня Uп устройство снабжено последовательно соединенными генератором 6 опорного напряжения и регулируемым усилителем 7. Генератор 6 выполняется по схеме генератора постоянного напряжения и генерирует (формирует) напряжение, равное σо2= const. Требуемое пороговое напряжение на втором входе компаратора 13 формируется путем усиления постоянного напряжения генератора 6 в усилителе 7 с коэффициентом, равным β*. При этом предполагается, что интенсивность опорной составляющей Vo(t) суммарного вибросигнала предварительно стабилизирована на уровне σо2 const.

Для стабилизации интенсивности или мощности σо2 опорной составляющей суммарного вибросигнала в устройство введен блок 5 автоматической регулировки усиления, который совместно с настроенным на частоту fo опорной составляющей полосовым фильтром 4 и широкополосным усилителем 2 реализует идею селективной по полосе частот автоматической стабилизации мощности сигнала Vo(t). При этом на опорный вход блока 5 подается напряжение задержки, равное σо2 с выхода генератора 6. На вход полосового фильтра 4 подается суммарный вибросигнал, усиленный усилителем 2.

В полосовом фильтре 4 отфильтровывается его опорная составляющая Vo(t). Сигнал Vo(t) с выхода фильтра 4 подается на детектор 8 блока 5 автоматической регулировки усиления, где он квадратично детектируется по амплитуде и сравнивается с опорным уровнем σо2. При условии Vo2(t) > > σо2 замыкается цепь обратной связи, включающая усилитель 9 и фильтр 10 нижних частот.

Усиленный в усилителе 9 и усредненный в фильтре 10 сигнал с выхода детектора 8 подается на вход управления широкополосного усилителя 2 и понижает его коэффициент усиления до момента обеспечения равенства Vo2(t) σо2, когда цепь автоматической регулировки усиления размыкается. Этим обеспечивается стабилизация интенсивности опорной составляющей сигнала Vo(t) на требуемом уровне σо2 вне зависимости от влияния разного рода нестабильностей и случайных внешних факторов на уровень входного (суммарного) сигнала VΣ (t) и одновременно обеспечивается защита цепи автоматической регулировки усиления от действия внешних помех.

Перед началом работы для настройки устройства на конкретное машинное оборудование определяют собственные частоты fi всех контролируемых составляющих Vi(t), i=  , суммарного вибросигнала, а также частоту (N+1)-й (опорной) составляющей fo и соответствующий набор относительных интенсивностей α i2 σi2/ σo2, i=

, суммарного вибросигнала, а также частоту (N+1)-й (опорной) составляющей fo и соответствующий набор относительных интенсивностей α i2 σi2/ σo2, i= , характеризующий номинальный (бездефектный) режим работы оборудования.

, характеризующий номинальный (бездефектный) режим работы оборудования.

По частотам fi} настраивают полосовые фильтры 15, а по коэффициентам α i2} регулируемые усилители 18 в каналах 11-1-11-N блока 3 распознавания сигналов. Коэффициент усиления регулируемого усилителя 7 устанавливают равным β* const. При этом для получения исходных данных в процессе настройки устройства могут быть использованы результаты предварительного спектрального анализа, проведенного над вибросигналом от заведомо исправного машинного оборудования.

Таким образом, благодаря введению в устройство дополнительных элементов 5, 6 и 7 и новых функциональных связей удается повысить достоверность его работы в условиях реально существующих нестабильностей и неучитываемых внешних факторов, таких как температурные колебания, различия в качестве контакта вибропреобразователя 1 с корпусом машинного оборудования, старение элементов устройства и т.п. Причем за счет высокой избирательности цепи автоматической регулировки усиления по частоте одновременно обеспечивается высокая помехозащищенность предложенного устройства, что также повышает достоверность осуществляемого диагностирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРЕЛЯЦИОННЫЙ ИЗМЕРИТЕЛЬ ФЛУКТУАЦИЙ | 2006 |

|

RU2339959C2 |

| АКУСТИКО-ЭМИССИОННЫЙ ДЕФЕКТОСКОП | 1993 |

|

RU2078338C1 |

| СВЧ-ПРИЕМНИК СИГНАЛОВ СПУТНИКОВЫХ РАДИОНАВИГАЦИОННЫХ СИСТЕМ | 1993 |

|

RU2097919C1 |

| Устройство для испытания изделий на случайную вибрацию | 1978 |

|

SU892253A1 |

| Устройство для виброакустической диагностики роторных машин | 1990 |

|

SU1762131A1 |

| Двухчастотный измеритель погрешностей делителей напряжения | 1980 |

|

SU918911A1 |

| Устройство защиты акустической информации от высокочастотного навязывания по радиоканалу | 2019 |

|

RU2711211C1 |

| УСТРОЙСТВО ПОДАВЛЕНИЯ ПОМЕХ ДЛЯ ПРИЕМНИКОВ ШИРОКОПОЛОСНЫХ СИГНАЛОВ | 1994 |

|

RU2114505C1 |

| ПРИЁМНИК СИГНАЛОВ СПУТНИКОВЫХ РАДИОНАВИГАЦИОННЫХ СИСТЕМ "НАВСТАР" И "ГЛОНАСС" | 2002 |

|

RU2231218C1 |

| Вибростенд | 1977 |

|

SU734629A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля технического состояния механизмов. Цель изобретения - повышение достоверности диагностики механизмов. Это достигается за счет того, что устройство, содержащее последовательно соединенные вибропреобразователь 1, широкополосный усилитель 2 и блок 3 распознавания сигналов и перестраиваемый полосовой фильтр 4, вход которого соединен с выходом широкополосного усилителя и информационным входом блока 3, снабжено блоком 5 автоматической регулировки усиления и последовательно соединенными генератором 6 опорного напряжения и регулируемым усилителем 7, при этом выход последнего соединен с входом управления блока 3 распознавания сигналов, выход генератора 6 опорного напряжения дополнительно соединен с входом опорного напряжения блока 5 автоматической регулировки усиления, информационный вход и выход последнего подключены соответственно к выходу перестраиваемого полосового фильтра 4 и входу управления широкополосного усилителя 2. Это позволяет снизить влияние реально существующих нестабильностей и неучитываемых внешних факторов, таких, как температурные колебания, различия в качестве контакта вибропреобразователя с корпусом машинного оборудования, старения элементов устройства и т.п. 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для диагностирования механизмов циклического действия | 1989 |

|

SU1679234A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-05-26—Подача