Изобретение относится к неразрушающим методам контроля изделий из композиционных материалов и может быть использовано для виброакустического распознавания изменений параметров, вызванных режимами испытаний или эксплуатации, в контролируемых изделиях от их эталонных значений.

Известен акустический способ определения дефектов [1] заключающийся в том, что в контролируемом и эталонном объектах возбуждают резонансные механические ультразвуковые колебания, определяют их параметры, а в частности число резонансных пиков в заданном частотном интервале, сравнивают их и по разности количества резонансных пиков судят о дефектности контролируемого объекта.

Недостатком этого технического решения является низкая надежность контроля технического состояния изделий из композиционных материалов, которая выражается в недостаточной чувствительности и помехоустойчивости этого технического решения, в низкой достоверности контролируемых параметров, а также в высоких требованиях, предъявляемых к геометрическим параметрам и шероховатости поверхности контролируемых изделий. Эти недостатки в основном обусловлены неоднородностью структуры изделий из композиционных материалов и технологией их изготовления.

Наиболее близким по технической сущности и достигаемому положительному эффекту является виброакустический способ контроля изделий, который заключается в том, что с помощью электродинамического громкоговорителя, питаемого от генератора переменной частоты, через воздух возбуждают в контролируемом и эталонном изделиях изгибные колебания, которые воспринимаются вибродатчиком, установленным на изделии. При некоторой частоте генератора возникают резонансные колебания в этих изделиях, которые характеризуются значительным возрастанием уровня сигнала вибродатчика. Затем эти частоты колебаний, относящиеся к эталонному и контролируемым изделиям, сравнивают и при их несовпадении говорят о дефектности контролируемых изделий. Причем изделия при их испытаниях жестко закрепляют по контуру на массивной раме [2]

Недостатком прототипа является низкая надежность и достоверность распознавания технического состояния изделий из композиционных материалов, что обусловлено рядом причин:

во-первых, принятие решения о техническом состоянии изделия осуществляется по одному параметру частоте, которая характеризует не только техническое состояние изделия, но и генерирующую колебания среду, являющуюся в данном случае объемом воздуха, свойства и параметры которого чувствительны к изменениям давления, температуры и влажности, поэтому изменение только частоты колебаний сложной системы изделие-воздух может привести к ошибке в определении технического состояния изделия;

во-вторых, жесткое закрепление контролируемых изделий по контуру также снижает надежность и достоверность результатов контроля их технического состояния, так как этот вид закрепления исключает вклад в общий процесс вибрации изделия, прилегающих к закреплению зон, контроль которых затруднен или невозможен. Для того, чтобы проконтролировать эти зоны необходимо создать мощное звуковое поле. Но в этом случае колебаниям подвергнется не только контролируемое изделие, но и вся сложная динамическая система, состоящая из изделия, стенда и прочих элементов динамической системы, что скажется на надежности и достоверности контроля технического состояния изделий;

в-третьих, отличие собственных частот колебаний контролируемого и эталонного изделий, в случае наличия дефектов в контролируемом изделии, составляет всего 1-3 Гц, но для изделий из композиционных материалов, имеющих широкий спектр собственных частот от десятков до тысяч герц, этот интервал частот 1-3 Гц технически сложен для обнаружения из-за практически существующей погрешности измерений.

Это в значительной мере снижает надежность и достоверность результатов контроля технического состояния контролируемых изделий, а в некоторых случаях делает его невозможным.

Техническая задача изобретения состоит в повышении надежности и достоверности контроля технического состояния изделий.

Для этого в способе контроля технического состояния изделий из композиционных материалов, заключающемся в подготовке изделий к испытаниям, создании звукового поля источником звукового давления, возбуждении этим полем упругих колебаний конструкции, измерении в каком-либо частотном диапазоне при непрерывном изменении частоты уровня виброперегрузок конструкции точечным вибропреобразователем, установленным на ее поверхности, построении и в последующем сравнении измеряемых параметров амплитудно-частотных характеристик для эталонного и контролируемых изделий, согласно изобретению эталонное и контролируемые изделия последовательно устанавливают на гибких связях без возможности касания с источником звукового давления и испытательным стендом, измеряют в частотном диапазоне при непрерывном изменении частоты уровень виброперегрузок и соответствующее им звуковое давление, при этом выдерживают постоянным напряжение, подаваемое на источник звукового давления, строят амплитудно-частотные характеристики по звуковому давлению и уровню виброперегрузок. На амплитудно-частотной характеристике по звуковому давлению, соответствующей эталонному изделию, находят самую протяженную с высокими значениями звукового давления частотную область. Затем в пределах этой частотной области, но только на амплитудно-частотной характеристике по уровню виброперегрузок, определяют комплекс взаимонезависимых параметров кривых, относящихся как к эталонному, так и контролируемым изделиям, сравнивают эти параметры и по их несоответствию принимают решение о техническом состоянии контролируемых изделий.

Заявленный способ контроля технического состояния изделий из композиционных материалов обеспечивает ряд преимуществ по сравнению с прототипом.

Во-первых, вывешивание эталонного и контролируемых изделий на гибких связях без возможности касания с источником звукового давления и испытательным стендом, позволяет всем частям конструкции без исключения работать (т. е. колебаться без помех), причем для возбуждении упругих колебаний в данном случае не нужно большое усилие;

во-вторых, выдерживание постоянного напряжения, подаваемого на источник звукового давления при измерении уровня виброперегрузок и соответствующего им звукового давления, позволяет создать акустическое поле по параметру общего уровня звука, обеспечивающее чувствительность измерений и высокое значение отношения сигнал-шум;

в-третьих, выбор границ частотной области, необходимой для принятия решения о техническом состоянии изделия, осуществляется на амплитудно-частотной характеристике по звуковому давлению для эталонного изделия, являющейся самой протяженной с высокими значениями звукового давления, так как в этой области наблюдается наилучшая реакция изделия и наилучшим образом проявляются особенности контролируемой конструкции;

в-четвертых, подготовка данных для принятия решения о техническом состоянии изделия проводится на основе двух амплитудно-частотных характеристик по уровню виброперегрузок и звукового давления, которые имеют разную физическую природу (механические колебания конструкции и распространение звука в воздушной среде), что повышает количество контролируемых параметров и уменьшает неопределенность процесса распознавания технического состояния контролируемых изделий при их испытаниях или эксплуатации;

в-пятых, на амплитудно-частотной характеристике по уровню виброперегрузок определяется комплекс взаимонезависимых параметров, что позволяет получить наибольшее количество информации о техническом состоянии контролируемых изделий.

В целом указанные преимущества, т.е. работа всех частей конструкции без помех, создание акустического поля по параметру общего уровня звука, обеспечивающее чувствительность и высокое значение отношения сигнал-шум и выбор границ частотной области, в которой наблюдается наилучшая реакция изделия и проявляются особенности контролируемой конструкции, повышение количества контролируемых параметров с разной физической природой, уменьшение неопределенности процесса распознавания технического состояния и получение наибольшего количества информации о техническом состоянии, обеспечивают повышение надежности и достоверности контроля технического состояния изделия.

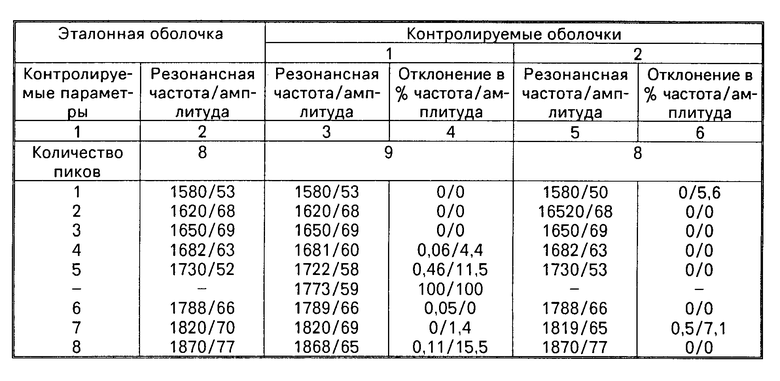

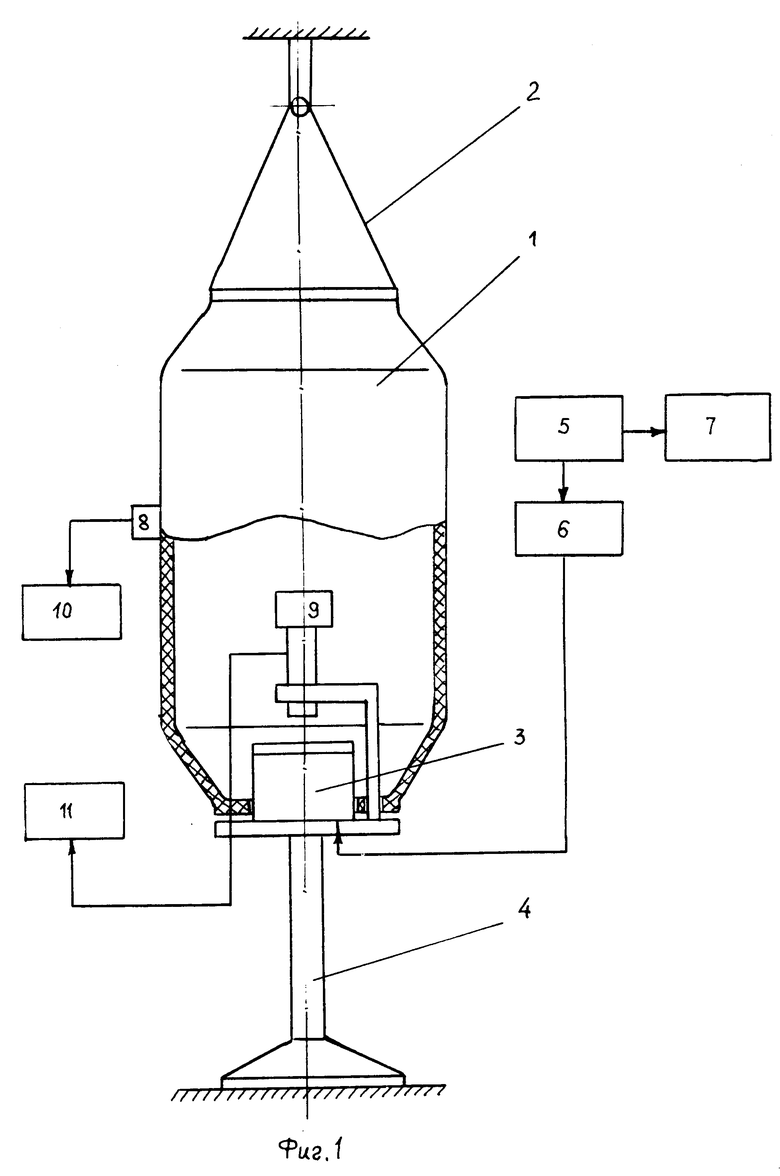

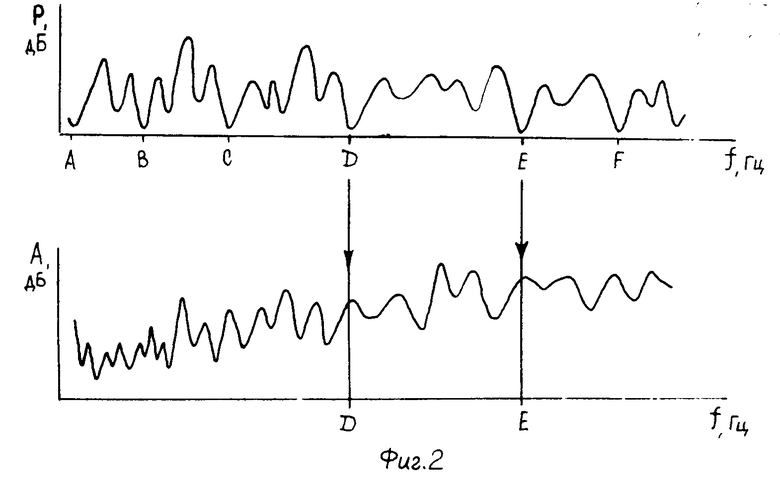

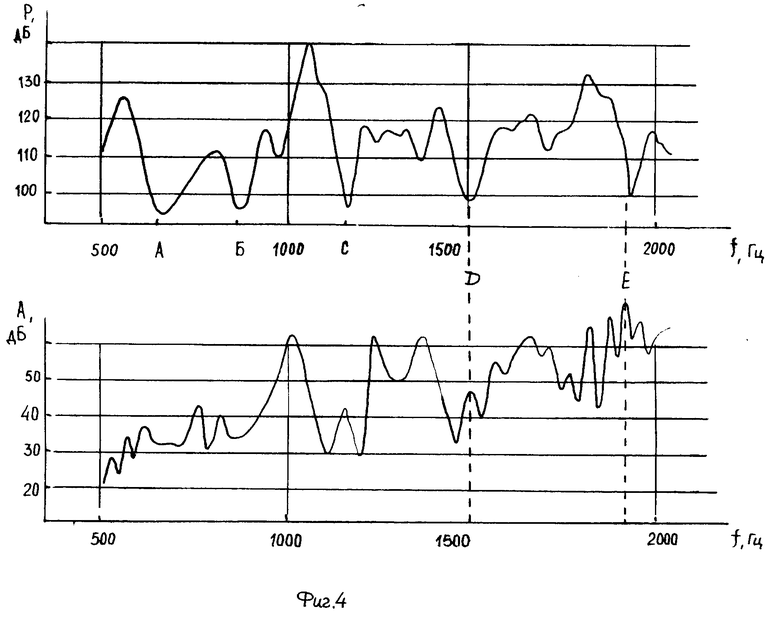

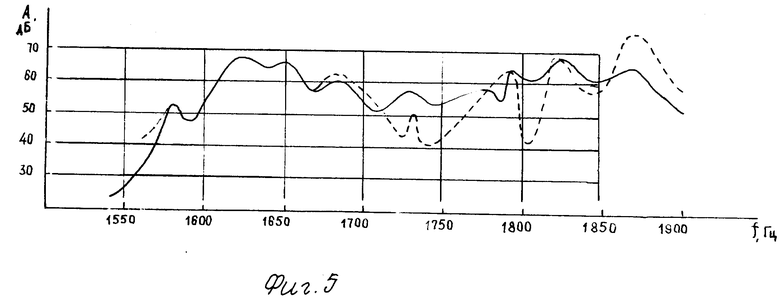

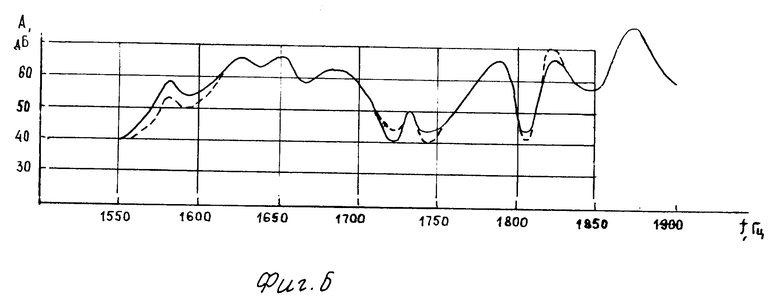

На фиг.1 изображена схема установки, реализующей предлагаемый способ; на фиг.2 амплитудно-частотные характеристики эталонной оболочки; на фиг.3 амплитудно-частотные характеристики контролируемой оболочки; на фиг.4 амплитудно-частотные характеристики эталонной сферической оболочки; на фиг.5 и 6 амплитудно-частотные характеристики контролируемых сферических оболочек соответственно 1 и 2.

Установка, например, для контроля технического состояния осесимметричных оболочек (фиг.1), реализующая предлагаемый способ, состоит из объекта контроля 1, являющегося как контролируемой, так и эталонной оболочками, одна из которых подвешивается на тросе 2, электродинамического громкоговорителя 3, установленного на кронштейне 4 и помещенного во внутреннее пространство контролируемой оболочки, а также контрольно-изерительной аппаратуры.

Для снятия динамических характеристик оболочки используется генератор 5 сигналов с вольтметром 6, частотомер 7 электронный, пьезодатчик 8, прикрепленный к наружной поверхности оболочки, микрофон 9 и измеритель 10 и 11 шума и вибраций, один из которых предназначен для измерения звукового давления, а другой для измерения уровня виброперегрузок.

Описанная установка работает следующим образом. Перед началом контроля технического состояния одну из контролируемых оболочек подвешивают на тросе 2, а на вольтметре 6 генератора 5 выставляют выбранное напряжение, которое в дальнейшем поддерживают постоянным. Затем с помощью генератора 5 на электродинамический громкоговоритель 3, установленный на кронштейне 4, подают сигнал, соответствующий выбранному ранее напряжению и различной частоты, контроль за которой проводят при помощи электронного частотомера 7. При этом мембрана громкоговорителя начинает колебаться с заданной частотой, возбуждая колебания воздуха, находящегося внутри оболочки.

Далее под действием колебаний возбужденного воздуха начинает вибрировать сама оболочка, а пьезодатчик 8 совместно с измерителем 10 шума и вибрации регистрируют ее колебания. Внутри оболочки колеблющийся воздух, как от громкоговорителя, так и от стенок оболочки создает звуковое давление, которое воздействует на микрофон 9 и измеряется и регистрируется другим измерителем 11 шума и вибраций. Таким образом снимаются динамические характеристики эталонной и контролируемых оболочек (частота колебаний и соответствующая ей амплитуда колебаний оболочки и звуковое давление) и строятся амплитудно-частотные характеристики эталонной и контролируемых оболочек. При этом эталонная оболочка имеет также параметры, которые соответствуют установленным на них техническим требованиям и регламентирующим документам.

При работе с амплитудно-частотными характеристиками, полученными по описанной методике и изображенными на фиг.2 и 3, сначала на амплитудно-частотной характеристике по звуковому давлению F=f(f), соответствующему эталонной оболочке (фиг.2) находят самую протяженную с высокими значениями звукового давления частотную область D-E, затем в пределах этой частотной области, но только на амплитудно-частотной характеристике по уровню виброперегрузок А f(f), определяют комплекс взаимонезависимых параметров кривых.

Таким комплексом взаимонезависимых параметров кривых в зависимости от задач контроля являются, например: количество пиков в этой частотной области, резонансная частота и амплитуда пика, крутизна, средняя крутизна, относительная ширина резонансных пиков и другие параметры. Таким образом, определяется комплекс взаимонезависимых параметров кривых на эталонной оболочке, которые оговорены и соответствуют техническим требованиям и регламентирующим документам на эти оболочки.

Далее на амплитудно-частотной характеристике по уровню виброперегрузок A f(f), но уже относящейся к контролируемой оболочке (фиг.3), находят соответствующую, найденную ранее на эталонной оболочке, частотную область D-E, определяют необходимый комплекс взаимонезависимых параметров кривых, сравнивают эти параметры с параметрами эталонного образца и по несоответствию этих параметров принимают решение о техническом состоянии контролируемых изделий.

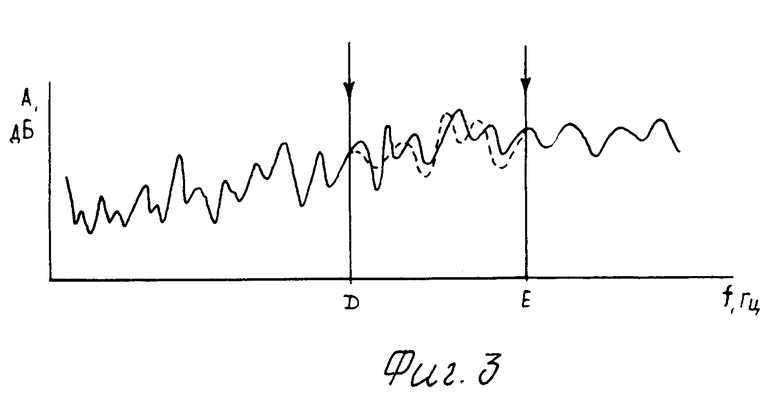

Предлагаемый способ был опробован при контроле технического состояния сферических оболочек из композиционных материалов на установке, состоящей из оболочки, подвешенной на тросе, электродинамического излучения (10РГД-5), установленного на кронштейне и помещенного во внутреннее пространство контролируемой оболочки, а также из контрольно-измерительной аппаратуры (генератор сигналов ГЗ-561, частотомер электронный 43-34А, пьезодатчик Д-14, микрофон М101, два измерителя шума и вибрации ИШВ-1 и вольтметр В7-35).

При контроле оболочек как эталонной, так и контролируемых в соответствии с предлагаемым способом, влажностно-температурный режим воздуха, окружающего их, был одинаковым. Работала установка следующим образом. При подаче сигналов определенной мощности и различной частоты с генератора на электродинамический излучатель его мембрана начинала колебаться, возбуждая колебания воздуха. При этом частоты подаваемых сигналов измерялись электронным частотомером, а их мощность косвенно с помощью вольтметра. Под действием колебаний возбуждаемого воздуха оболочка начинала вибрировать. Пьезодатчик, прикрепленный к наружной поверхности оболочки, с помощью измерителя шума и вибраций измеряет ускорения колебаний. Внутри оболочки колеблящийся воздух как от мембраны, так и от стенок оболочки, отражающих звуковые волны, идущие от мембраны, создает звуковое давление, которое воздействует на микрофон и регистрируется вторым измерителем шума и вибраций.

Таким образом были получены амплитудно-частотные характеристики сначала эталонной, а затем двух контролируемых оболочек (частота-звуковое давление, частота-амплитуда колебаний), при этом напряжение, подаваемое с генератора на электродинамический излучатель, поддерживалось постоянным и равнялось U 15 В. Диапазон частот при контроле технического состояния оболочек выбран исходя из условий равномерности частотной характеристики электродинамического излучателя, и частота менялась в пределах от 500 до 2000 Гц. Полученные амплитудно-частотные характеристики эталонной сферической оболочки представлены на фиг.4, а контролируемой на фиг.5.

После получения амплитудно-частотных характеристик на характеристике Р f(t), относящейся к эталонной оболочке, была выбрана самая протяженная с высоким звуковым давлением частотная область D-E, заключенная между частотами f 1550-1900 Гц.

Сравнение контролируемых оболочек с эталонной производилось по комплексу взаимонезависимых параметров кривых, взятых с амплитудно-частотных характеристик А= f(f), при этом сравнивалось количество резонансных пиков, находящихся в области D-E, и резонансная частота и амплитуда этих пиков.

Количество пиков и их резонансная частота и амплитуда, относящиеся как к эталонной, так и к контролируемым оболочкам, представлены в таблице. Из этой таблицы видно, что у оболочки 1 количество резонансных пиков больше, имеются у нее и большие отличия резонансных частот и амплитуд. Оболочка 2 по всему комплексу параметров почти идентична эталонной. В результате проведенного контроля сделан вывод, что техническое состояние оболочки 1 не соответствует техническим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефектоскопии изделий акустическим методом | 1976 |

|

SU648902A1 |

| СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ОТСЛОЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЯХ | 2006 |

|

RU2327136C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ГАЗОЖИДКОСТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2089860C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ФУНКЦИОНАЛЬНОГО СОСТОЯНИЯ ТРЕХГЛАВОЙ МЫШЦЫ ГОЛЕНИ | 1996 |

|

RU2123803C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ БЛОЧНОГО ТИПА | 2007 |

|

RU2354949C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ГАЗОЖИДКОСТНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2089859C1 |

| Способ выявления скрытых дефектов в композиционных материалах методом стоячих волн | 2023 |

|

RU2816673C1 |

| Устройство для контроля качества изделий | 1984 |

|

SU1233042A1 |

| Устройство для градуировки электроакустических преобразователей | 2020 |

|

RU2782354C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

Изобретение относится к неназрушающим методам контроля изделий из композиционных материалов и может быть использовано для виброакустического распознавания изменений параметров, вызванных режимами испытаний или эксплуатации, в контролируемых изделиях от их эталонных значений. Техническая задача изобретения состоит в повышении надежности и достоверности контроля технического состояния изделий. Сущность способа заключается в подготовке изделий к испытаниям, создании звукового поля источником звукового давления, возбуждении этим полем упругих колебаний конструкции, измерении в каком-либо частотном диапазоне при непрерывном изменении частоты уровня виброперегрузок конструкции точечным вибропреобразователем, установленным на ее поверхности, построении и в последующем сравнении измеряемых параметров амплитудно-частотных характеристик для эталонного и контролируемых изделий. Способ отличается тем, что эталонное и контролируемые изделия последовательно вывешивают на гибких связях без возможности касания с источником звукового давления и испытательным стендом.Измеряют в частотном диапазоне при непрерывном изменении частоты уровень виброперегрузок и соответствующее им звуковое давление, при этом выдерживают постоянным напряжение, подаваемое на источник звукового давления. Строят амплитудно-частотные характеристики по звуковому давлению и уровню виброперегрузок. На амплитудно-частотной характеристике по звуковому давлению, соответствующему эталонному изделию, находят самую протяженную с высокими значениями звукового давления частотную область. Затем в пределах этой частотной области, но на амплитудно-частотной характеристике по уровню виброперегрузок определяют комплекс взаимонезависимых параметров кривых, относящихся как к эталонному , так и контролируемым изделиям, сравнивают эти параметры и по их несоответствию принимают решение о техническом состоянии контролируемых изделий. 6 ил.

СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, заключающийся в том, что в контролируемом и эталонном изделиях источником звукового давления возбуждают упругие колебания, изменяют частоту возбуждаемых колебаний и регистрируют амплитуду принятых колебаний, а о техническом состоянии изделия судят по сравнению полученной зависимости с той же зависимостью для эталонного изделия, отличающийся тем, что изделия устанавливают на гибких связях, возбуждение упругих колебаний осуществляют бесконтактно при постоянном напряжении на источнике звукового давления, дополнительно регистрируют звуковое давление, по зависимости звукового давления от частоты для эталонного изделия устанавливают диапазон частот, в котором зафиксированы наибольшие значения звукового давления, а сравнение зависимостей амплитуды колебаний от частоты контролируемого и эталонного изделий осуществляют в установленном диапазоне частот.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проблемы прочности, N 1, 1975, с.102-105. | |||

Авторы

Даты

1995-06-19—Публикация

1992-05-29—Подача