Изобретение относится к горной промышленности и может быть использовано для бурения скважин в рыхлых породах, в частности в четвертичных отложениях и техногенных грунтах с одновременным долговечным и экологически чистым беструбным креплением при сооружении гидрогеологических и инженерных скважин различного назначения (на воду, водопонижающих, взрывных, для закрепления оползней, бортов карьеров и отвалов, для установки или сооружения свай в строительстве, укрепления фундаментов зданий и сооружений, прокладки коммуникаций и др.), при проходке и креплении верхних горизонтов, представленных рыхлыми или выветрелыми породами, а также креплении зон тектонических нарушений и изоляции флюидопроявлений и поглощений с применением в последнем случае относительно легкоплавких тампонажных материалов в условиях бурения геологоразведочных и эксплуатационных скважин.

Известен способ электротермомеханического бурения и устройство для его осуществления [1] согласно которому породу разупрочняют пропусканием через нее электрического тока, бурят разупрочненную породу механическим инструментом, удаляют буровой шлам из скважины воздушной смесью. При этом шлам разделяют на фракции, затем крупную фракцию шлама выделяют, концентрируют и термомеханически разрушают в затрубном пространстве.

Устройство для осуществления этого способа включает долото, наддолотник, токоприемник, изолирующий переходник, ветви многозаходной шнековой спирали, выполненные на наружной цилиндрической поверхности наддолотника.

Однако этот способ и устройство способны только разупрочнять горную породу с последующим удалением продуктов разрушения. Указанный способ не обеспечивает закрепления ствола скважины прочным слоем уплотненной и термически преобразованной породы.

Известно устройство для электротермического бурения скважин [2] включающее вращатель, штангодержатель, буровую штангу с волноводом, компрессор, магнетрон, шламопровод, высокотемпературный пенетратор.

Данное устройство не обеспечивает достаточно высокой скорости бурения в рыхлых породах, поскольку наиболее высокая температура генерируется непосредственно на приостренном кольцевом или коническом торце пенетратора и контактным путем через слой расплава передается горной породе. При этом за пределами слоя жидкой фазы расплава в рыхлой породе неизбежно образуется зона уплотненной и термически преобразованной породы за счет ее спекания и обжига. Высокая плотность и прочность образующейся кристаллической фазы породы впереди забоя препятствует механическому движению пенетратора и многократно снижает скорость бурения.

Целью изобретения является повышение производительности и снижение затрат при сооружении скважин различного назначения с одновременным надежным креплением ствола слоем термически преобразованной породы и остеклованным расплавом.

Согласно предлагаемому способу разупрочнение горной породы осуществляют предварительным ее высушиванием при 400-450 К, дегидратацией (возгонкой связанной воды) при 700-750 К, выжиганием органических примесей и диссоциацией (разложением) с выделением газообразной фазы (например, карбонатов с выделением СО2) при 750-950 К, а спекание, обжиг и оплавление уплотненной породы в стенках скважины осуществляют при 1800-2300 К, при этом скорость бурения по разупрочненной породе определяют из следующей зависимости:

v=  где v механическая скорость бурения с уплотнением, м/с;

где v механическая скорость бурения с уплотнением, м/с;

Ψ- безразмерный коэффициент пропорциональности;

N мощность системы принудительной подачи, Вт;

g ускорение свободного падения, м/с2;

D диаметр пенетратора, м;

Н высота пенетратора, м;

ρп плотность породы в естественном залегании, кг/м3;

Wп массовая гравитационная влажность породы, кг/кг;

Wп' массовая связанная влажность породы, кг/кг;

Р массовое содержание органических и других горючих примесей, кг/кг;

Е массовое содержание в породе летучих компонентов при соответствующей температуре, кг/кг.

Устройство для реализации этого способа состоит из бурового станка с системой принудительной подачи, колонны бурильных труб с волноводом для канализации СВЧ-энергии, магнетрона, термомеханического пенетратора, в котором корпус нагревателя цилиндрической формы нижним торцом жестко соединен через теплоизолятор с породоразрушающим инструментом, выполненным в виде конусного шнека или пикобура, а верхним торцом жестко соединен через теплоизолятор с кристаллизатором-формователем, при этом верхняя часть кристаллизатора-формователя жестко соединена с бурильной колонной, оснащенной волноводом, а нагреватель состоит из двух частей, внутренняя часть которого жестко соединена с наружной частью нагревателя и выполнена сплошной.

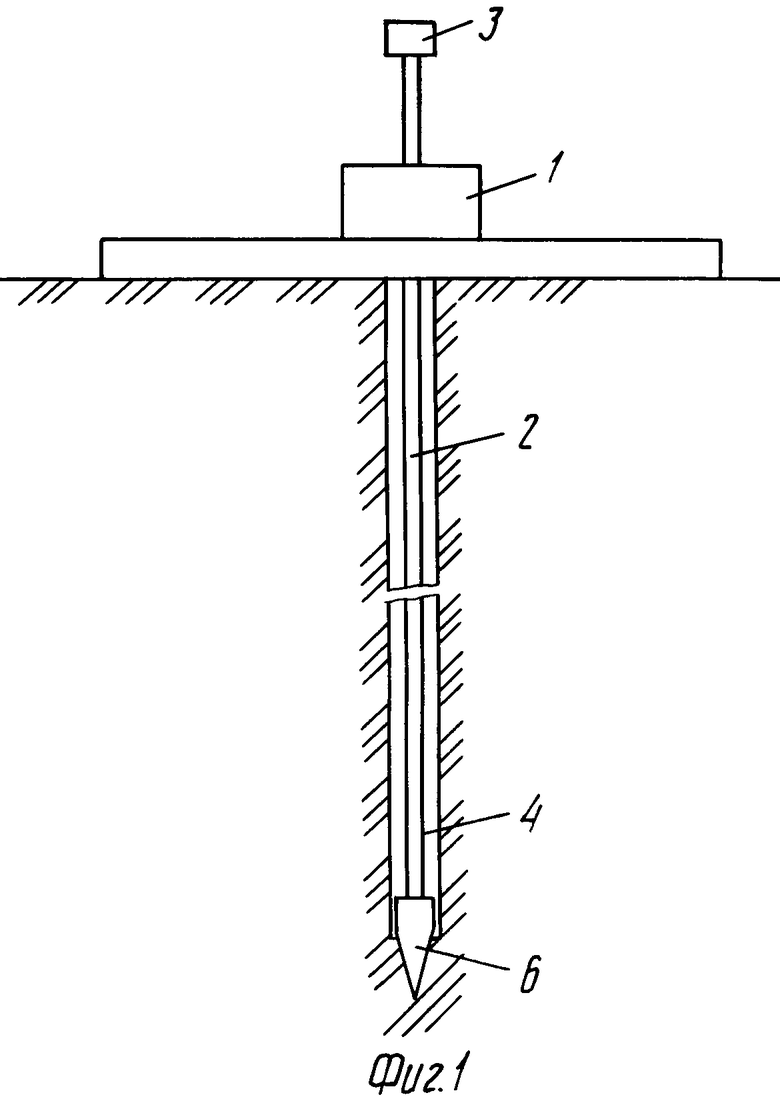

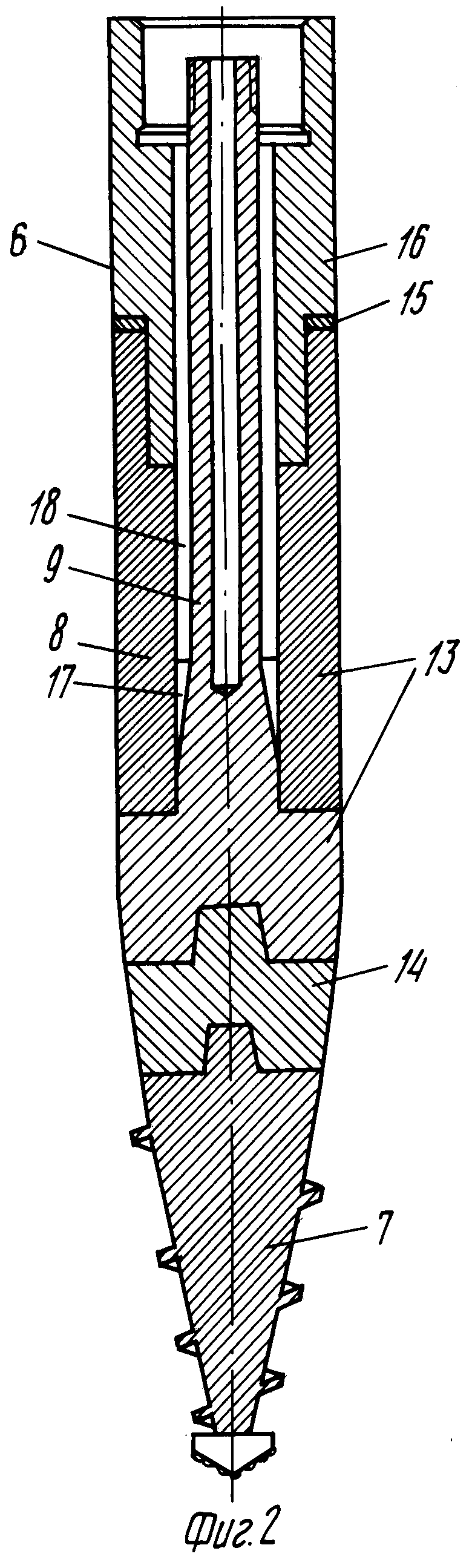

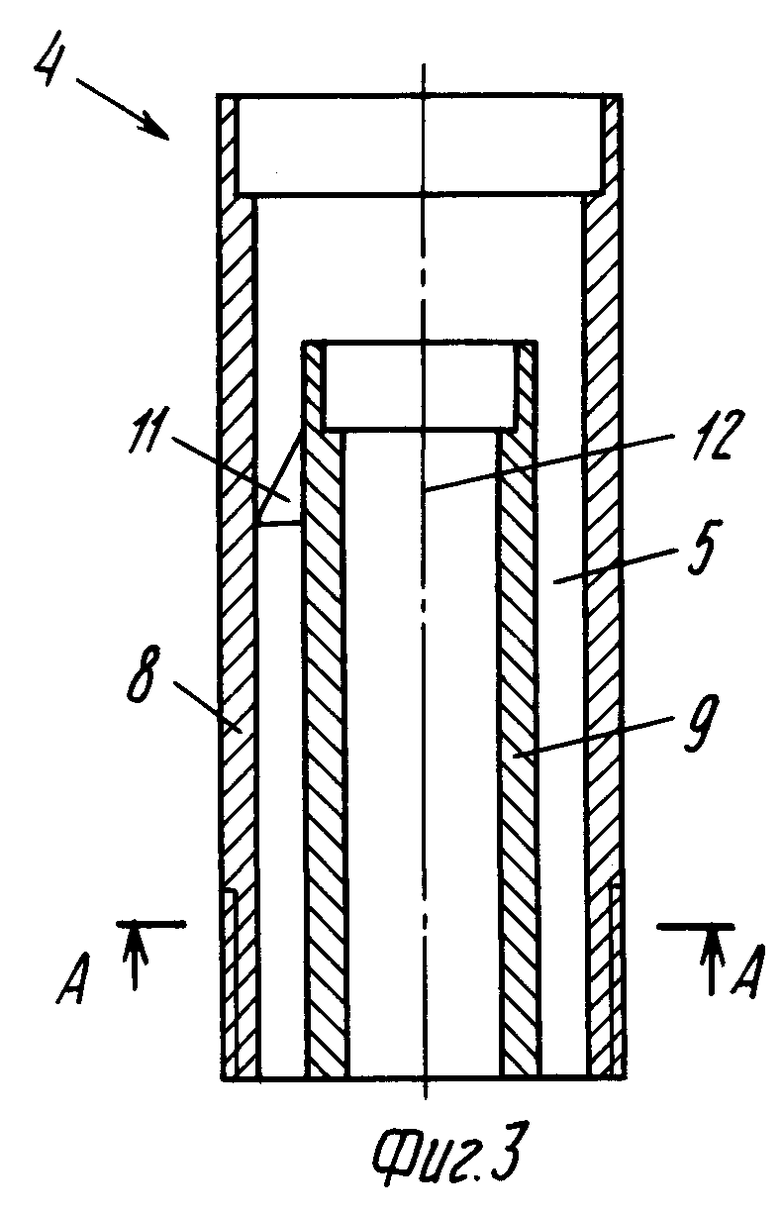

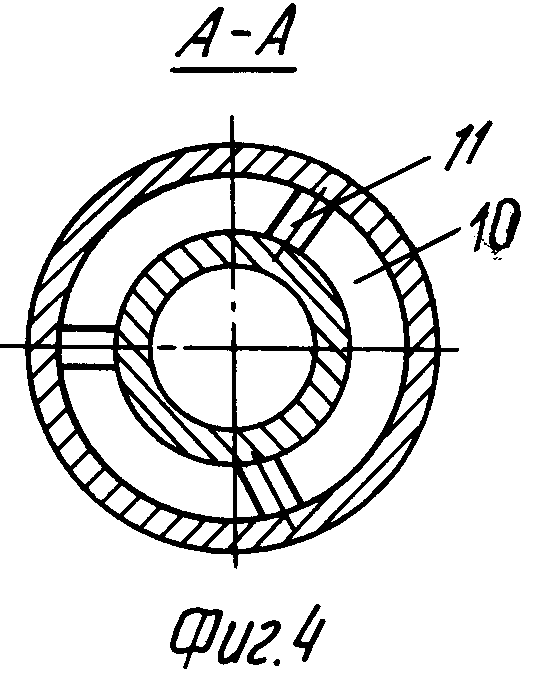

На фиг. 1 показана схема предлагаемого устройства (вращение колонны бурильных труб с буровым инструментом); на фиг.2 устройство предлагаемого термомеханического пенетратора; на фиг.3 отдельная бурильная труба с волноводом и перегородками; на фиг.4 сечение А-А на фиг.3.

Устройство для электротермомеханического бурения скважин состоит (фиг.1) из бурового станка с принудительной подачей, бурильной колонны 2, магнетрона 3, бурильная колонна 2 состоит из бурильных труб 4 с волноводом 5 для канализации СВЧ-энергии и установленных в нижней части колонны 2 термомеханического пенетратора 6 с породоразрушающим инструментом 7. Бурильная труба 4 представляет собой пару коаксиальных трубчатых элементов 8 и 9, образующих кольцевую полость 10 между ними. Наружный 8 и внутренний 9 трубчатые элементы жестко соединены центрирующими перегородками 11, смещенными одна относительно другой в полости, перпендикулярной оси 12 трубы 4, и разнесенными в направлении оси 12 на расстояние, равное длине волны электромагнитного излучения или превышающее ее. Согласование высоты разноса перегородок 11 с длиной волны излучения определяется условиями формирования магнитного потока. Бурильные трубы 4 с волноводом 5 соединяются в колонну посредством резьбовых соединений.

Термомеханический пенетратор 6 (фиг.2) состоит из нагревателя 13 цилиндрической формы, который нижним торцом жестко соединен через теплоизолятор 14 с породоразрушающим инструментом 7, выполненным в виде конусного шнека или пикобура, а верхняя часть нагревателя 13 через теплоизолятор 15 жестко соединена с кристаллизатором-формователем 16, при этом верхняя часть кристаллизатора-формователя 16 соединена с бурильной колонной 2. Композиционные материалы, из которых выполнены нагреватель 13, теплоизоляторы 14 и 15 и кристаллизатор-формователь 16, отличаются отсутствием адгезии к расплаву (прилипания), высокой стойкостью против механического истирания и обеспечивают длительную работу в окислительной среде (в расплаве горной породы и на воздухе) в условиях высоких температур без применения инертных газов. Нагреватель 13 состоит из двух трубчатых элементов 8,9, торцы которых вплотную соединены друг с другом с образованием кольцевой конической плоскости 17. Преобразование электрической энергии в тепловую происходит за счет образующейся короткозамкнутой нагрузки путем перевода кольцевой цилиндрической полости 18 волноводного тракта в кольцевую конусную полость 17.

Устройство работает следующим образом.

После сборки бурового снаряда, в состав которого входят бурильная колонна 2 с секционным волноводом 5, термомеханический пенетратор 6 с породоразрушающим инструментом 7, и постановки его на забой скважины включается магнетрон 3. Электромагнитное излучение магнетрона 3 частотой, например, 2-6 ГГ2 по волноводу 5 подается в нагреватель 13 термомеханического пенетратора 6. Вследствие того, что волновод 5 нагревателя 13 выполнен в виде кольцевой конической полости 17, образующих плавный переход от коаксиальной линии к короткозамкнутому концу, в нагреватель передается основная часть СВЧ-энергии. При прохождении электромагнитного излучения через нагреватель 13 в нем за счет потерь происходит преобразование электромагнитной энергии в тепловую. При этом вследствие уменьшения размером кольцевого сечения конусной полости 17 нагревателя 13 и увеличения в этой связи напряженности поля, а следовательно и потерь, наибольшее выделение тепла происходит внутри жаропрочного нагревателя 13 пенетратора 6.

Тепловой поток от нагревателя 13 с рабочей температурой 1800-2300 К через теплоизолятор 14 распространяется теплопроводностью по телу породоразрушающего инструмента 7, обеспечивая переменную температуру его поверхности в пределах от 750-950 К у верхнего торца на контакте с теплоизолятором 14 до 400-450 К у его приостренного конца.

Термомеханический пенетратор 6 с породоразрушающим инструментом 7, нагретым за счет теплопроводности от нагревателя 13 до 400-950 К, под действием принудительной системы подачи погружается в рыхлую породу с вращением, при этом в области контакта горной породы с породоразрушающим инструментом происходят высушивание, дегидратация, выжигание органических примесей с выделением газообразной формы. В результате плотность разупрочненной горной породы в сравнении с исходной снижается, а спекание, обжиг и оплавление уплотненной породы в стенках скважины осуществляют при 1800-2300 К и при помощи кристаллизатора-формователя 16 формируют и укрепляют стенки ствола скважины надежным слоем расплава, и скорость механической пенетрации по разупрочненной породе возрастает и определяется из следующей зависимости:

v=  где v механическая скорость бурения с уплотнением, м/с;

где v механическая скорость бурения с уплотнением, м/с;

Ψ- безразмерный коэффициент пропорциональности;

N мощность системы принудительной подачи, Вт;

g ускорение свободного падения, м/с2;

D диаметр пенетратора, м;

Н высота пенетратора, м;

ρп плотность породы в естественном залегании, кг/м3;

Wп массовая гравитационная влажность породы, кг/кг;

Wп' массовая связанная влажность породы, кг/кг;

Р массовое содержание органических и других горючих примесей, кг/кг;

Е массовое содержание в породе летучих компонентов при соответствующей температуре, кг/кг.

Предлагаемый способ и устройство обеспечивают высокие скорости бурения скважин в рыхлых породах, поскольку температура на рабочей торцовой части породоразрушающего инструмента достаточно низкая. В известных устройствах температура на рабочей торцовой части высокотемпературного пенетратора передается горной породе. В этом случае, в частности, под торцом высокотемпеpатурного пенетратора происходит плавление горной породы и неизбежно образуются три фазы термически видоизмененной породы: жидкая, пластичная и кристаллическая. Высокая прочность и плотность образующейся кристаллической фазы породы впереди забоя препятствует механическому движению известного пенетратора и многократно снижает скорость бурения. Поэтому и предлагается пенетратор с породоразрушающим инструментом для исключения образования кристаллической механически прочной прослойки впереди забоя и осуществления предварительного разупрочнения горной породы.

В качестве породоразрушающего инструмента в этом устройстве предусматривается использование инструмента различных модификаций с торцовыми частями, армированными твердым сплавом для бурения не только рыхлых, но и слабосцементированных горных пород или разрушения твердых включений с обеспечением надежного крепления стенок скважины прочным слоем термически преобразованной породы, выполняющим роль обсадных труб, что существенно снижает материальные затраты и затраты времени на сооружение скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БУРЕНИЯ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2449106C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2021465C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2013513C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 2000 |

|

RU2182639C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО КРЕПЛЕНИЯ СТВОЛА СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057901C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2115791C1 |

| СПОСОБ КРЕПЛЕНИЯ СТВОЛА СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237796C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2001 |

|

RU2204679C1 |

| СПОСОБ РАЗУПРОЧНЕНИЯ МЕРЗЛЫХ ПОРОД | 1998 |

|

RU2143032C1 |

| СПОСОБ ПРОВОДКИ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1992 |

|

RU2015291C1 |

Использование: в горной промышленности для бурения скважин в рыхлых четвертичных отложениях и техногенных грунтах. Сущность изобретения: при бурении скважин одновременно с тепловым разупрочнением породы на забое осуществляют ее уплотнение посредством породоразрушающего инструмента при осевой подаче бурового снаряда, при этом разупрочнение породы осуществляют предварительным ее высушиванием при 400 - 450 К, дегидратацией при 700 - 750 К, выжиганием органических примесей и диссоциацией с выделением газообразной фазы при 750 - 900 К, а спекание, обжиг и плавление уплотненной породы в стенках скважины осуществляют при 1800 - 2300 К. Для бурения используется буровой станок, колонна бурильных труб с волноводом для канализации СВЧ-энергии, нагреватель и пенетратор, связанный с бурильной колонной через переходник-кристаллизатор-формователь, при этом призабойная часть генератора выполнена в виде конусного породоразрушающего инструмента и соединена с пенетратором через переходник-термоизолятор. 2 с. и 1 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электротермического бурения скважин | 1988 |

|

SU1608340A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-27—Публикация

1992-04-03—Подача