Изобретение относится к горной промышленности, в частности к строительству, освоению, эксплуатации и ремонту скважин, а именно к устройствам гидравлического действия для создания каналов в обсадной колонне, цементном камне и горной породе.

Известен перфоратор, включающий корпус, генератор гидравлических импульсов давления, твердосплавные насадки, формирующие вращающийся поток перфорационной жидкости.

Недостатком известного перфоратора является то, что он снабжен громоздким и сложным генератором гидравлических импульсов давления, а насадки недостаточно эффективно завихряют поток жидкости. Кроме того, перфоратор не предусматривает центрирование и фиксирование корпуса в процессе гидравлической резки. Из-за пульсаций давления, создаваемых как насосными агрегатами на поверхности, так и генератором импульсов давления перфоратора, а также реактивных сил истечения жидкости из насадок, перфоратор будет сильно подвержен комплексу продольных и поперечных биений. Поэтому, несмотря на интенсификацию процесса гидроперфорации путем создания импульсного вращающегося потока, на образование эллипсообразного сечения канала с большой площадью, потребуется значительно больше времени, чем такого же по длине, но точечного канала. Перфоратор также не предусматривает меры по эффективному самозаполнению насосно-компрессорных труб (НКТ) перфорационной жидкостью в процессе его спуска в скважину.

Наиболее близким является перфоратор, включающий полый корпус с боковыми отверстиями под радиально выдвижные плашки и твердосплавные насадки, подпружиненный поршень, расположенный над насадками, гайку с уплотнительными элементами, расположенную в верхней части корпуса и контактирующую со штоком, соединенным посредством муфты с насосно-компрессорными трубами.

Недостатком этого перфоратора является то, что он не предусматривает меры, предупреждающие заполнение кольцевой полости абразивом перфорационной жидкости, в результате осевые перемещения поршня и жестко связанного с ним штока будут ограничены. Последнее приведет к снижению эффективности гашения удлинения и продольных вибраций НКТ, вызванных повышением давления и пульсациями неравномерной подачи жидкости поршневыми насосами. Выдвижные плашки, выполненные вместе с насадками, недостаточно эффективно фиксируют корпус перфоратора в процессе гидравлической резки, поскольку под действием давления внутри перфоратора плашки стремятся выдвинуться, а под действием реактивных сил истечения жидкости из насадков плашки будут задвигаться внутрь корпуса. Скорее всего режим контакта плашек с обсадной колонной, особенно на начальном этапе, будет "плавающим". Поскольку перфоратор недостаточно надежно гасит продольные вибрации и одновременно недостаточно надежно фиксируется относительно предыдущей обсадной колонны, насадками будут создаваться не точечные перфорационные каналы, а несколько большей величины, система же мер, предупреждающих выпадение плашек с насадками из корпуса в перфорационные каналы, не предусмотрена, также как и механизм их обратного возвращения в корпус. Это может привести в лучшем случае к проведению дополнительных спускоподъемных операций по установке запасной плашки с насадкой, а в худшем случае- к заклиниванию и прихвату перфоратора выпавшей плашкой. К тому же, кроме выдвижения насадок и гашения вибраций НКТ, перфоратор не предусматривает другие меры по ускорению создания перфорационных каналов.

Сущность изобретения заключается в том, что перфоратор снабжен трубкой, жестко связанной с корпусом и образующей с ним кольцевую полость, которая заполнена маслом, абразивным патрубком, зафиксированным в средней части корпуса перпендикулярно его оси и выполненным с щелевидным тангенциальным входным каналом в средней части и двумя подпружиненными твердосплавными насадками, направленными в противоположные стороны, и втулкой, установленной на срезных элементах в верхней части корпуса, который под втулкой выполнен с циркуляционными отверстиями с возможностью их перекрытия втулкой при перемещении последней штоком, выполненным с нижним торцевым ограничителем, при этом поршень выполнен кольцевым и установлен в верхней части кольцевой полости, а выдвижные плашки подпружинены относительно корпуса и размещены против трубки.

Технический результат выражается в обеспечении самозаполнения НКТ скважинной жидкостью в процессе перфоратора в скважину, повышении надежности фиксации корпуса перфоратора относительно перфорируемой обсадной колонны, ускорении образования точечного перфорационного канала и увеличении входного сечения последнего, упрощении конструкции генератора гидравлических импульсов давления, повышении надежности работы и принятия исходного транспортного положения.

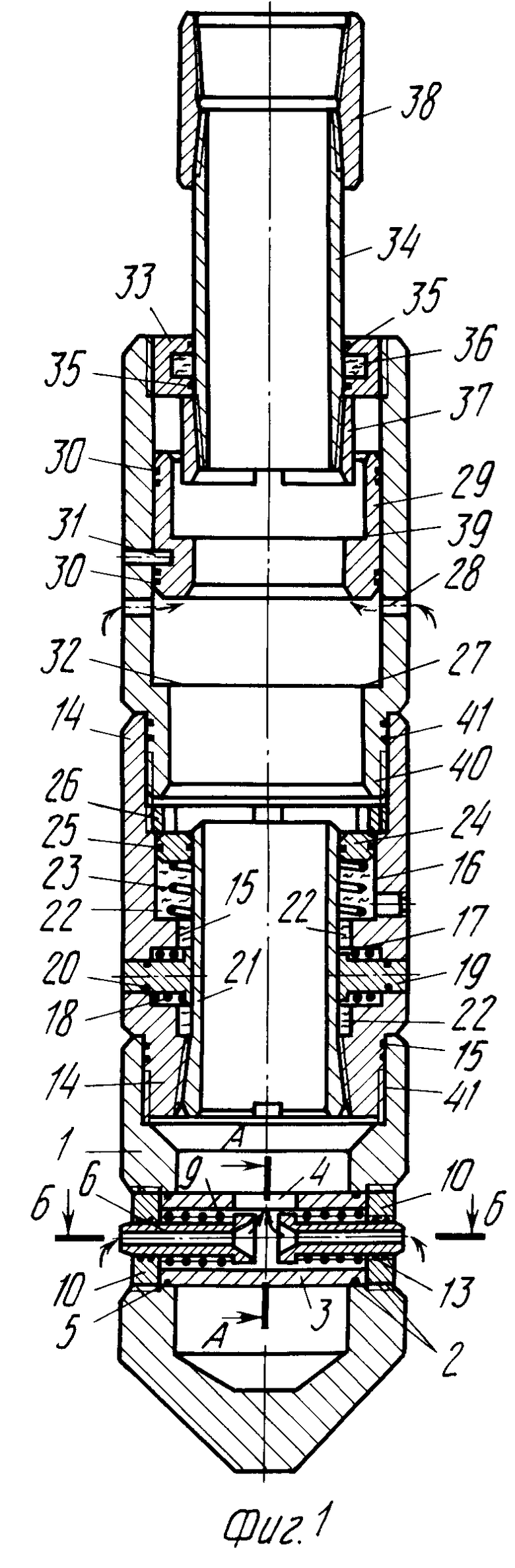

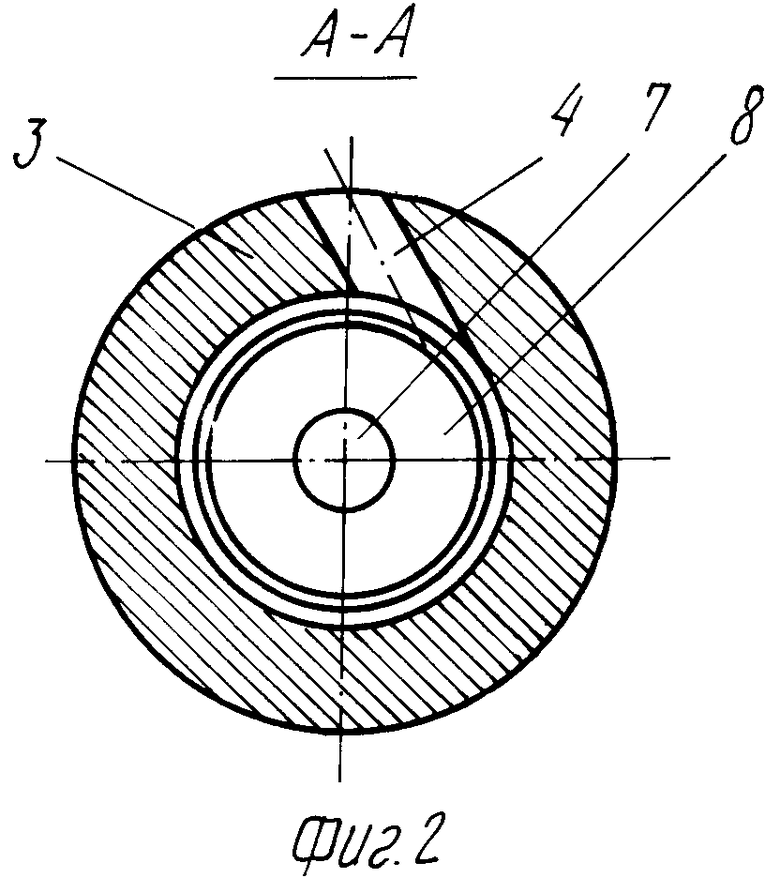

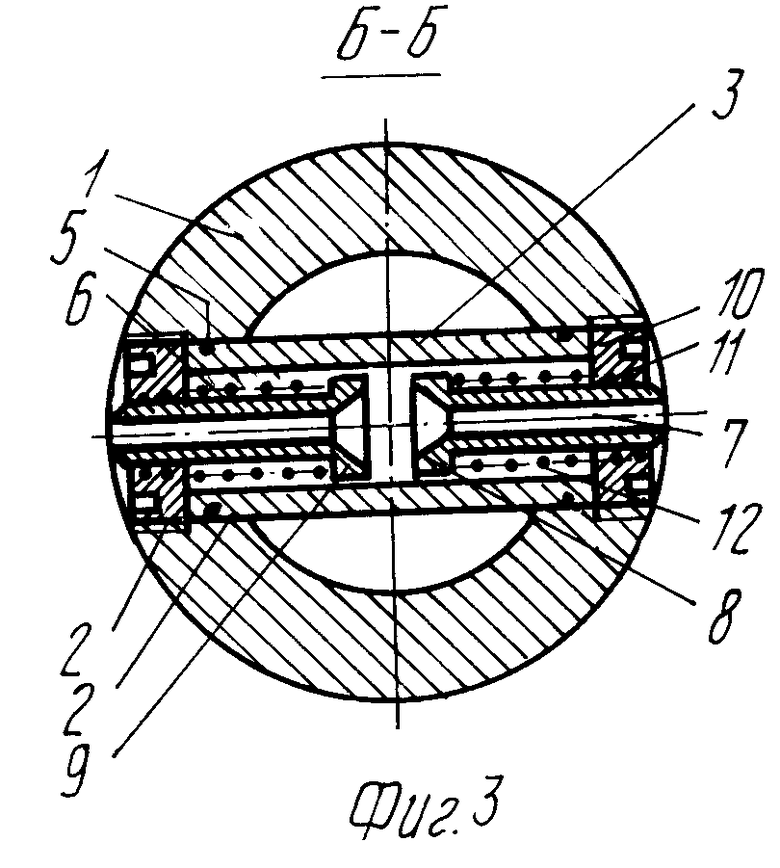

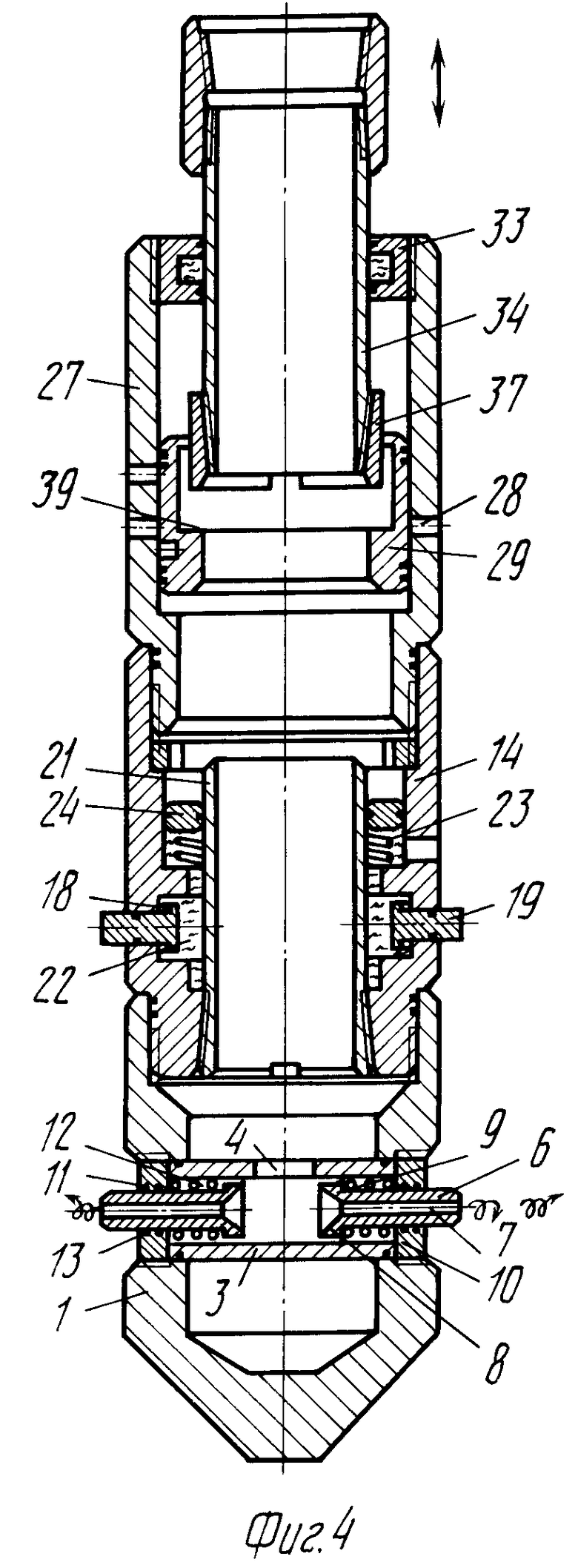

На фиг. 1 изображен продольный разрез перфоратора в процессе спуска в скважину; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 перфоратор в процессе работы.

Перфоратор состоит из полого корпуса 1 нижней секции. В плоскости перпендикулярной осевой линии корпуса 1 в средней части по диагонали в его стенках выполнены радиальные отверстия 2, в которые установлен патрубок 3 из абразивостойкого материала. Абразивный патрубок 3 в средней части имеет тангенциальный щелевидный канал 4 (фиг. 2), а на концах снабжен уплонительными кольцами 5. Внутри абразивного патрубка 3 установлены две насадки 6, выполненные из твердого материала с осевым каналом 7 и конусным расширением 8 на входе. Между торцевым упором 9 насадок 6 и держателями 10, фиксирующими абразивный патрубок 3 в корпусе 1 и имеющими отверстия 11, соответствующие диаметру насадок 6, помещены возвратные пружины 12. При этом направление выдвижения твердосплавных насадок 6 взаимно противоположное, а держатели 10 в месте контакта с насадками 6 снабжены уплотнениями 13. Корпус 1 нижней секции соединен с полым корпусом 14 центратора. В корпусе 14 центратора выполнены две цилиндрические расточки 15 и 16. Против расточки 15 выполнены боковые отверстия 17, в которые установлены, подпружиненные пружинами 18 относительно корпуса 14, плашки 19 с уплотнительными кольцами 20. В нижней части корпуса 14 ввернута трубка 21, образующая с корпусом 14 центратора две кольцевые полости, которые заполнены маслом 22. В верхнюю часть кольцевой полости против расточки 16 корпуса 14 дополнительно помещены пружина 23 и кольцевой поршень 24 с уплотнительными кольцами 25. Перемещение кольцевого поршня 24 вверх ограничивается ввертышами 26, не нарушающими гидравлическую связь кольцевого поршня 24 с внутренним пространством корпуса 14. Корпус 14 центратора соединен с полым корпусом 27 верхней секции. В стенках корпуса 27 выполнены циркуляционные отверстия 28, над которыми установлена втулка 29 с уплотнительными кольцами 30, зафиксированная в исходном положении срезными элементами 31, но с возможностью перемещения вниз до упора 32 корпуса 27. Длина втулки 29 подобрана такой, чтобы и при крайнем нижнем ее положении обеспечивалось перекрытие циркуляционных отверстий 28. Вверху в корпус 27 ввернута гайка 33, в которую установлен с возможностью осевого перемещения шток 34. При этом в гайке 33 выполнены кольцевые пазы под уплотнительные кольца 35 и смазку 36. К штоку 34 крепится нижний торцевой ограничитель штока 34 полумуфта 37 и верхний торцевой ограничитель муфта 38, посредством которой перфоратор одновременно подсоединяется и к НКТ. Диаметры полумуфты 37 и втулки 29 подобраны таким образом, чтобы был возможен контакт полумуфты 37 с упором 39 втулки 29. Нижняя секция, центратор и верхняя секция соединены между собой посредством резьб 40 и уплотнены кольцами 41.

Перфоратор работает следующим образом.

В процессе спуска перфоратора в скважину, через циркуляционные отверстия 28 происходит естественное самозаполнение НКТ скважинной жидкостью. Незначительный переток ввиду высоких местных гидравлических сопротивлений происходит и через отверстия 7 и 4 в насадках 6 и абразивном патрубке 3. Тем самым исключаются затраты времени в процессе спуска НКТ на проведение дополнительных операций по их доливу перфорационной жидкостью.

После спуска перфоратора насосными агрегатами восстанавливают промывку. С повышением расхода жидкости повышается и давление. С повышением давления кольцевой поршень 24, сжимая пружину 23, приспускается вниз и повышает давление в кольцевой полости между корпусом 14 и трубкой 21. В результате плашки 19, сжимая пружины 18, выдвигаются из боковых отверстий 17 до соприкосновения с обсадной колонной и фиксируют перфоратор. Из-за повышения давления НКТ вначале постепенно удлиняются и вместе с перфоратором перемещаются вниз, но после того, как давление повысится настолько, что этого будет достаточно, чтобы зафиксировать перфоратор плашками 19 на обсадной колонне, перфоратор остается неподвижным, а НКТ со штоком 34 продолжают свое перемещение вниз. Полумуфту 37 входит в контакт с упором 39 втулки 29 и шток 34, срезая элементы 31, смещает втулку 29 вниз, последняя в свою очередь перекрывает циркуляционные отверстия 28. Закрытие циркуляционных отверстий 28 контролируют скачком давления. Одновременно с этими процессами перфорационная жидкость через тангенциальный щелевидный канал 4 поступает в абразивный патрубок 3, где приобретает вращательное движение, затем вращающийся поток, направляясь в разные стороны, раздваивается и через осевые каналы 7 насадок 6 направляется в затрубное пространство. С повышением давления насадки 6, все больше сжимая пружины 12, выдвигаются наружу. После получения скачка давления насосные агрегаты выводят на рабочий режим. В результате пульсаций давления, создаваемых поршневыми насосами. НКТ подвержены продольной вибрации, что воспринимают на себя верхняя секция и центратор. Чем выше давление внутри перфоратора, тем более надежно центрируют и жестко фиксируют перфоратор плашки 19. Поэтому шток 34 совершает осевые перемещения относительно гайки 33 и вибрации не предаются корпусу 1 нижней секции. При высоких пеpепадах давления происходит качественное изменение процессов в нижней секции. Перфорационная жидкость через тангенциальный щелевидный канал 4 попадает в полость абразивного патрубка 3, где по закону сохранения количества движения вращающийся поток приобретает резкое ускорение. Под действием центробежных сил происходит расслоение перфорационной жидкости и в осевой зоне патрубка 3 давление падает ниже давления насыщенных паров, образуются пузырьки с парогазовой фазой. Вращательное движение неоднородной среды становится неустойчивым. Пузырьки периодически схлопываются и в этот момент происходит некоторое замедление скорости вращения, затем вновь образуется вихрь и процесс повторяется. При схлопывании пузырьков, заполненных воздухом или парами жидкости, происходит генерирование импульсов давления ультразвуковой частоты. Происходит периодическое выстреливание жидкости через насадки 6 наружу. Раздвоенный импульсный поток, направляясь к насадкам 6, на участке конусного сужения 8 (конфузора) импульс вращающегося потока жидкости получает дополнительное приращение частоты. В каналах 7 насадок 6 также образуются осевые области разряжения с кавитационными пузыpьками и кольцевыми кавернами, которые уносятся в зону повышенного давления (на выходе из насадок 6), где схлопываются, при этом на поверхности обсадной колонны, а затем и горной породы, создаются очень высокие местные напряжения растяжения и сдвига при устремлении жидкости и частиц разрушаемой поверхности в центр пузырька или каверны, что приводит к быстрой кавитационной эрозии разрушаемой поверхности. При соударении импульсного вращательно-поступательного потока перфорационной жидкости с разрушаемой поверхностью происходит лишь незначительное снижение скорости вращения вихревого потока, который под действием центробежных сил растекается параллельно поверхности. Вследствие высокой скорости здесь также давление жидкости падает ниже давления насыщенных паров, образуются кавитационные полости, затем схлопываются, создаются высокие местные напряжения, ускоряющие процесс разрушения поверхности и увеличивающие ее площадь. Процесс образования кавитационных полостей может происходить на трех участках: в вихревой камере абразивного патрубка 3, в осевых каналах 7 насадок 6, непосредственно на разрушаемой поверхности в центробежном потоке. Причем на первых двух участках в определенные периоды могут возникнуть резонансные явления создаваемых импульсов давления ультразвуковой частоты. Это повысить эффективность гидромониторного и абразивного разрушения поверхности, которые сопутствуют вышеописанную кавитационную эрозию. Когда перфорационный канал будет создан на такую глубину, что ресурс выдвижения насадок 6 будет весь исчерпан и уже не будет непосредственного контакта разрушаемой поверхности и торца насадок 6, разрушение горной породы будет происходить только за счет импульсного гидромониторного и абразивного эффекта.

После создания перфорационных каналов насосные агрегаты останавливают. Давление в трубном пространстве падает. НКТ сжимаются и влекут за собой шток 34, полумуфта 37 входит в контакт с гайкой 33. Возвратные пружины 12 задвигают насадки 6 внутрь патрубка 3. В свою очередь пpужина 23 приподнимает кольцевой поршень 24. Давление в маслонаполненной полости между корпусом 14 и трубкой 21 падает и, с некоторым запозданием по сравнению с насадками 6, плашки 19 пружинами 18 возвращаются внутрь в исходное положение. После этого момента из-за окончательного сжатия НКТ перфоратор немного приподнимается. Перфоратор устанавливают на новую отметку и процесс повторяется.

Эффективность предлагаемого перфоратора заключается в ускорении его спуска в скважину и ускорении создания точечного за счет надежного центрирования, фиксирования и гашения вибраций, но одновременно с большим входным сечением перфорационного канала. Это достигается в том числе и за счет максимального приближения среза насадок к разрушаемой поверхности путем их выдвижения, привнесения эффективной составляющей разрушения кавитационной эрозии и пульсирующегося с ультразвуковой частотой потока, последнее в свою очередь повышает эффективность гидромониторного и абразивного разрушения горной породы. Вместе с тем, предусмотрены меры, предупреждающие выпадение и заклинивание насадок в перфорационных каналах, обеспечена повышенная долговечность работы маслонаполненного центратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОПЕРФОРАЦИИ СКВАЖИНЫ | 1993 |

|

RU2042796C1 |

| ИМПУЛЬСНЫЙ ГИДРОПЕРФОРАТОР | 1993 |

|

RU2061849C1 |

| ГИДРАВЛИЧЕСКИЙ ПЕРФОРАТОР | 1992 |

|

RU2061846C1 |

| ГИДРОПЕСКОСТРУЙНЫЙ ПЕРФОРАТОР | 1993 |

|

RU2061850C1 |

| ГИДРОПЕРФОРАТОР | 1993 |

|

RU2038466C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕРФОРАЦИИ СКВАЖИНЫ | 1993 |

|

RU2061851C1 |

| ИМПУЛЬСНЫЙ ГИДРАВЛИЧЕСКИЙ ПЕРФОРАТОР | 1993 |

|

RU2061847C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 1992 |

|

RU2038465C1 |

| Секционный гидропескоструйный перфоратор | 2016 |

|

RU2633904C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИН | 2007 |

|

RU2357071C1 |

Использование: при строительстве, освоении, эксплуатации и ремонте скважин в процессе создания перфорационных каналов гидравлическим действием в обсадной колонне, цементном камне и горной породе. Обеспечивает самозаполнение колонны труб перфорационной жидкостью в процессе спуска перфоратора в скважину, центрирование и фиксацию корпуса перфоратора относительно обсадной колонны в процессе перфорации, гашение продольных колебаний колонны труб, ускорение процесса создания и увеличение входных размеров перфорационных каналов. Сущность изобретения: устройство состоит из трех секций /нижней секции, центратора, верхней секции/. Нижняя секция состоит из абразивного патрубка, который установлен в средней части корпуса перпендикулярно его оси. В средней части абразивного патрубка выполнен щелевидный тангенциальный канал. Внутри патрубка помещены направленные в противоположные стороны подпружиненные твердосплавные насадки. Патрубок и насадки зафиксированы в корпусе держателями. Центратор состоит из корпуса с двумя цилиндрическими расточками. Против нижней расточки выполнены боковые отверстия. В них установлены подпружиненные плашки. В корпус концентрично ввернута трубка. Кольцевые полости между ними заполнены маслом. Против верхней расточки помещен подпружиненный кольцевой поршень. Верхняя секция состоит из корпуса с циркуляционными отверстиями. Над ними установлена втулка. Сверху в корпус ввернута гайка. В ней установлен с возможностью осевого перемещения шток с полумуфтой и муфтой на концах. 4 ил.

ПЕРФОРАТОР, включающий полый корпус с боковыми отверстиями под радиально выдвижные плашки и твердосплавные насадки, подпружиненный поршень, расположенный над насадками, гайку с уплотнительными элементами, расположенную в верхней части корпуса и контактирующую со штоком, соединенным посредством муфты с насосно-компрессорными трубами, отличающийся тем, что он снабжен трубкой, жестко связанной с корпусом и образующей с ним кольцевую полость, которая заполнена маслом, абразивным патрубком, зафиксированным в средней части корпуса перпендикулярно его оси и выполненным с щелевидным тангенциальным входным каналом в средней части и двумя подпружиненными твердосплавными насадками, направленными в противоположные стороны, и втулкой, установленной на срезных элементах в верхней части корпуса, который под втулкой выполнен с циркуляционными отверстиями с возможностью их перекрытия втулкой при перемещении последней штоком, выполненным с нижним торцевым ограничителем, при этом поршень выполнен кольцевым и установлен в верхней части кольцевой полости, а выдвижные плашки подпружинены относительно корпуса и размещены против трубки.

| Перфоратор | 1978 |

|

SU697697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-27—Публикация

1993-03-01—Подача