Изобретение относится к способам и устройствам для принудительной теплопередачи между питательным телом, твердым или жидким, и окружающим газом. В частности, изобретение относится к теплопередаче от относительно небольших твердых питательных тел, которые имеются в больших количествах, и там, где желательно осуществить ожижение питательных тел, образующих поток продукта, с тем чтобы улучшить как теплопередачу, так и движение питательных тел.

Принудительная теплопередача достигается тем, что окружающий газ приводится в колебательное движение, которое создается стоячей звуковой волной низкой частоты, и тем, что питательные тела располагаются в той части звуковой волны, где имеет место наибольшее колебательное движение.

Фундаментальная проблема охлаждения/замораживания питательных тел, т.е. продуктов, предназначенных в качестве пищи человека или в качестве корма для скота, заключается в том, что передаваемое тепловое воздействие на единицу поверхности от питательного тела к потоку газа, охватывающему питательное тело, будет невысоким при низких скоростях потока газа. Для того, чтобы передать большее тепловое воздействие, требуются высокие скорости потока газа, а это означает необходимость большого воздушного потока. Однако в то же время повышение температуры воздуха будет незначительным. Большой поток предполагает значительные расходы на охлаждение/замораживание, причем энергия нагретого воздуха в результате небольшого повышения температуры редко может быть использована.

Для того, чтобы добиться желаемой выходной температуры питательных тел, необходимо предвидеть изменение времени перехода в зависимости от температуры подачи питательных тел, их консистенции, толщины и т.д. Время перехода, т. е. время, в течение которого питательные тела находятся в охлаждающей/замораживающей камере, в основном контролируется скоростью потока подаваемого продукта, при этом низкая скорость подачи приводит к более продолжительному времени перехода, чем высокая скорость.

Известно, что теплопередача может быть улучшена путем создания акустического поля в газе. (Репин В.Б. Теплообмен цилиндра с низкочастотными колебаниями Прикладная и техническая механика, 1981, N 5, с. 67-72). Также известно и то, что обеспечивается выгода, если такое акустическое поле имеет низкую частоту.

Очевидно, что из двух параметров акустического поля звукового давления и скорости материальной точки, именно скорость материальной точки обеспечивает принудительную теплопередачу. Кроме того, теплопередача повышается с увеличением скорости материальных точек. Причина, по которой известный способ применения звука низкой частоты для нагревания или охлаждения тел не имел какого-либо практического значения, заключается в отсутствии пригодных способов и устройства для создания звука с достаточно высокой скоростью материальных точек по всей поверхности теле, предназначенного для охлаждения или для нагрева.

Целью изобретения является решение вышеуказанной проблемы и разработка способа и устройства для получения принудительной теплопередачи посредством передачи сильного термического воздействия на единицу поверхности от питательного тела к окружающему газу, особенно в тех случаях применения, когда питательное тело состоит из определенного количества небольших твердых питательных тел, например из гранул или пилюль, либо капель.

Вместо получения повышенной теплопередачи путем прохождения газа по поверхности питательного тела с высокой скоростью принудительная теплопередача достигается посредством приложения к окружающему газу низкочастотных колебаний.

На фиг. 1 представлено твердое тело в воздушном потоке, имеющем постоянную скорость; на фиг. 2 то же, в воздушном потоке, на который воздействует инфразвуковое поле; на фиг. 3-6 варианты осуществления предлагаемого устройства; на фиг. 7 и 8 морозильный аппарат, включающий в себя устройство, две проекции; на фиг. 9 вид сверху морозильной камеры морозильного аппарата.

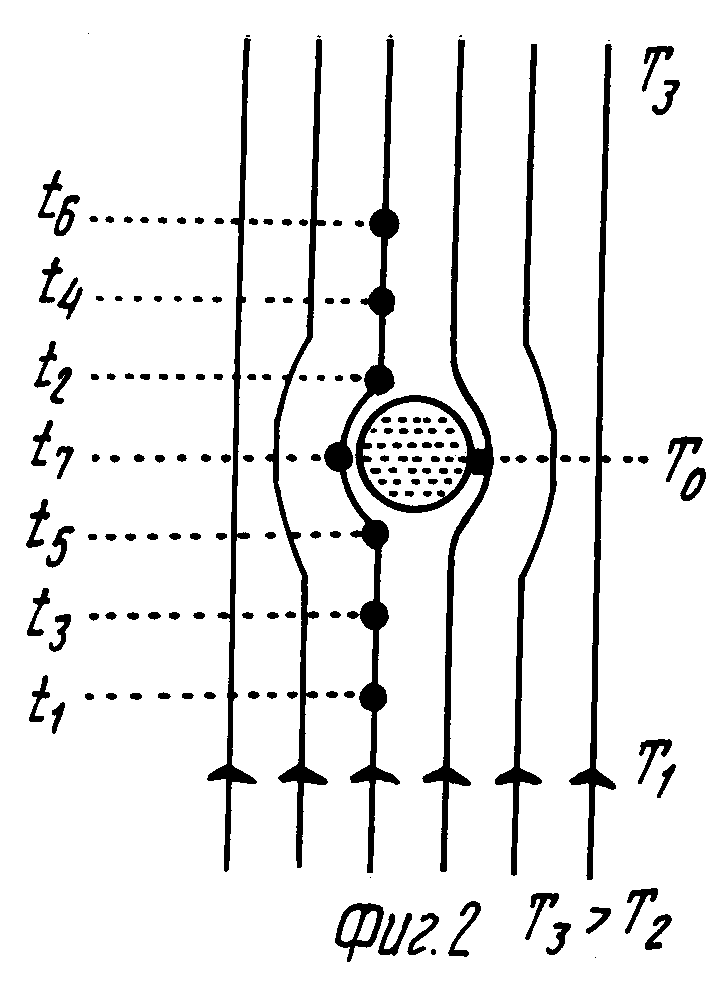

Принудительная теплопередача может быть достигнута между поверхностью питательного тела и окружающим газом, если газ подвергается такому воздействию, что совершает возвратно-поступательное движение с помощью стоячей звуковой волны, создаваемой в газе. На фиг. 1 показано твердое питательное тело при температуре То, которое подвергается воздействию потока воздуха. Частица воздушного потока отмечена пунктиром, а положение частицы воздуха в различные моменты времени обозначено t1-t7. Температура воздушного потока составляет Т1 перед тем как он проходит питательное тело и Т2 после прохождения питательного тела. На фиг. 2 показано твердое питательное тело, которое подвергается действию такого же воздушного потока, но под влиянием инфразвука. Положение частицы воздуха в различные моменты времени здесь также обозначено t1-t7. Как видно из фиг. 2 из-за пульсирующего воздушного потока, создаваемого низкочастотным звуком, каждая частица воздуха, которая проходит твердое питательное тело, будет проходить не один, а несколько раз. Если питательное тело находится при более высокой температуре, чем воздушный поток, частица воздуха будет поглощать все большее и большее количество тепла каждый раз, когда она проходит твердое питательное тело, и температура питательного тела соответствующим образом будет уменьшаться. Таким образом, будет получена принудительная теплопередача.

В определенных частях стоячей звуковой волны скорость колебательного движения газа, так называемая скорость материальных частиц, высока, в то время как изменения давления (звукового) незначительны. В других частях изменения давления значительны, в то время как скорость колебательного движения невысока. В определенные моменты скорость частиц и звуковое давление будут изменяться по времени таким образом, что в идеальных условиях будут описывать синусоидальное колебательное движение. Наиболее высокое значение скорости частиц и звукового давления указывается амплитудой каждого соответствующего колебательного движения. Как правило амплитуда скорости частицы предполагает максимальное значение, т. е. имеет антиузел скорости частицы, и одновременно амплитуда звукового давления предполагает минимальное значение, т.е. имеет узел звукового давления.

Согласно вышеуказанному желательно, чтобы скорость частиц предполагала по возможности высокое значение для получения максимальной принудительной теплопередачи. В стоячей звуковой волне может быть несколько точек, в которых амплитуда скорости частицы предполагает ее максимальный уровень. В стоячей звуковой волне, длина которой соответствует четверти или половине длины волны, либо части четверти или половины длины волны, амплитуда скорости частицы имеет максимум только в одной точке. Чтобы получить по возможности наибольшую принудительную теплопередачу, поверхность, от которой осуществляется теплопередача, должна находиться в положении, по возможности наиболее близком к антиузлу скорости частиц.

В предлагаемом способе согласно изобретению принудительная теплопередача между питательным телом, твердым или жидким, и газом, как показано на фиг. 2, реализуется тем, что стоячая низкочастотная звуковая волна создается в замкнутом или во всяком случае фактически акустически замкнутом звуковом резонаторе. Термин низкочастотный звук в данном случае относится к звуку с частотой порядка 50 Гц или ниже. Причина, по которой частоты выше 50 Гц представляют меньший интерес, заключается в том, что такой замкнутый полуволновой резонатор имеет настолько незначительные размеры в случае высоких частот, что устройство в целом не будет представлять интерес из-за небольшого объема. Ввиду возможности угасания разрушительного звука при низких частотах предпочтительно должна использоваться частота порядка 30 Гц или ниже. При этой частоте можно полагать, что помехи будут весьма незначительными. Звуковой резонатор предпочтительно имеет длину, соответствующую половине длины волны создаваемого низкочастотного звука, но также возможны и другие конструкции звукового резонатора. Звуковая волна получается за счет того, что создаются пульсации воздуха посредством так называемого эксигатора, расположенного в антиузле звукового давления резонатора. Термин эксигатор здесь используется для указания той части генератора для низкочастотного звука, которая создает скорость частиц в одной точке резонаторе, где превалирует высокое звуковое давление (патент Швеции N 446158 и заявки Швеции N 8306653-0, 8701461-9 и 8802452-6). Где-то в резонаторе будет иметь место антиузел скорости частиц и сюда подается питательное тело, которое должно подвергаться принудительной теплопередаче. Когда замораживаемое питательное тело восприимчиво к замораживанию, т.е. рассматриваемое питательное тело выполнено в виде гранул, пилюль и т.п. которые в их замороженном состоянии имели бы угол покоя, равный 0о, полная теплопередача от питательных тел в их замороженном состоянии будет повышаться вследствие относительного взаимного разделения отдельных питательных тел. Поэтому замораживающее свойство скорости звука оказывает благотворное влияние на теплопередачу.

В том случае, когда рассматриваемое питательное тело, которое создает препятствие звуку, становится весьма большим, острота резонанса резонатора становится слабее, а это означает, что отношение между амплитудой скорости частицы в антиузле и амплитудой в узле уменьшается. Поэтому в условиях больших потерь нет причин создавать стоячую звуковую волну с помощью длинной резонансной трубы. Путем расположения эксигатора ближе к антиузлу скорости частиц резонансная труба может быть укорочена.

Имеется несколько возможностей конструирования звукового резонатора. Примеры различных конструкций, т. е. варианты исполнения, представлены на фиг. 3-9, причем ниже кратко описаны принципы конструирования.

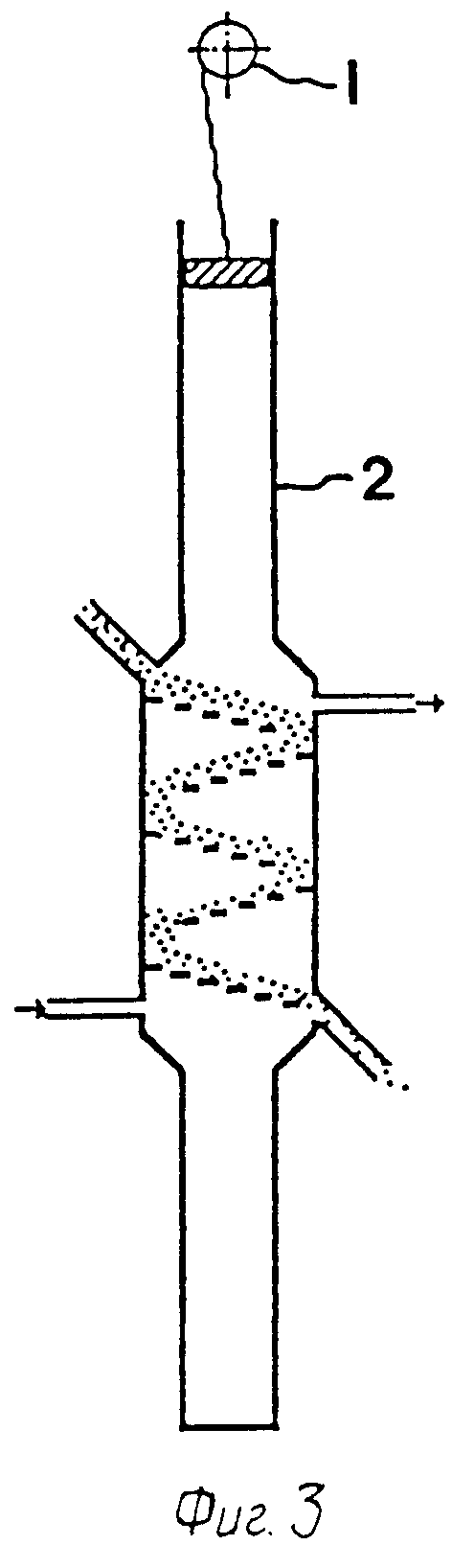

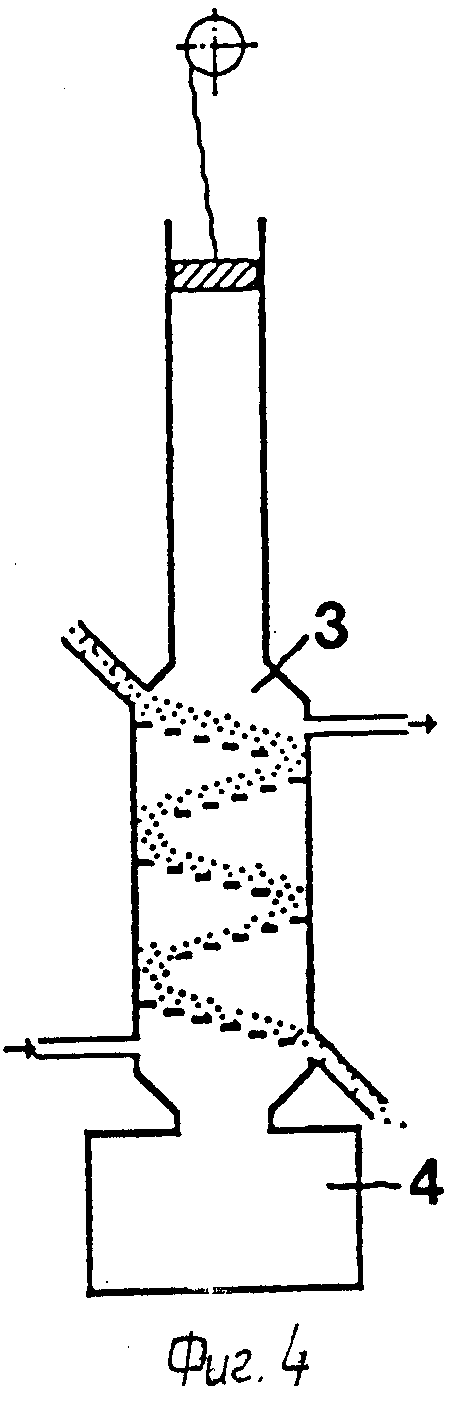

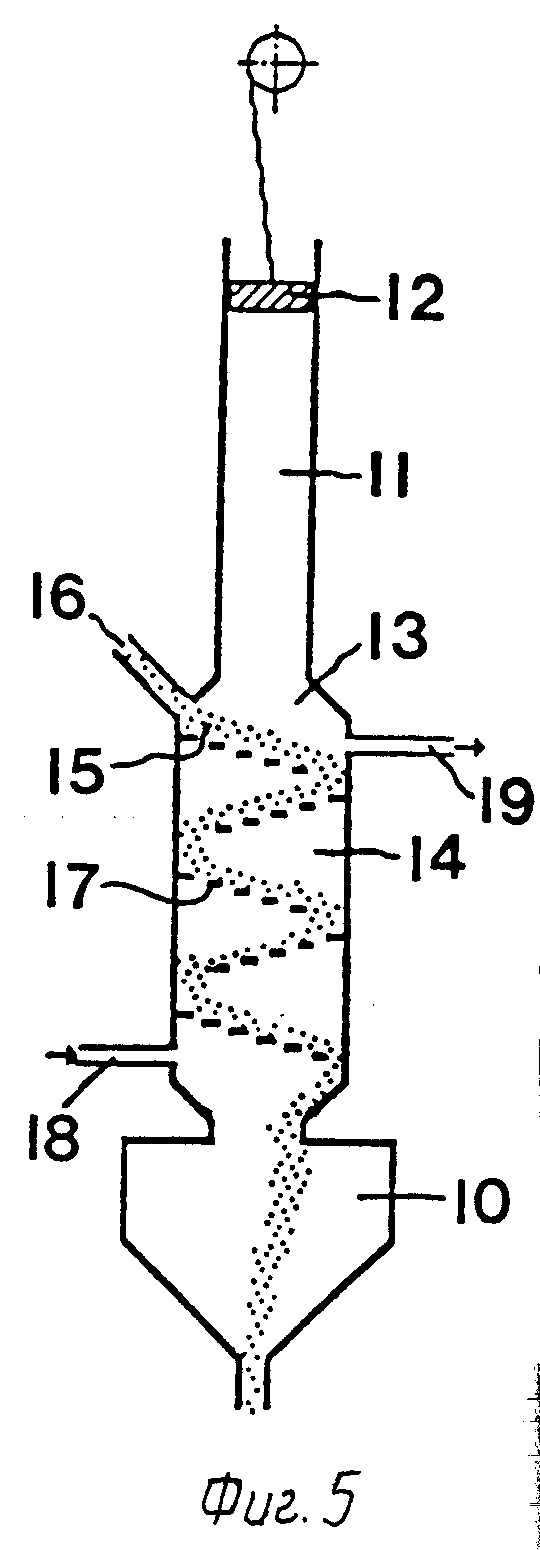

Во всех случаях акустически замкнутая система, такая как на фиг. 3, содержит генератор низкочастотного звука с эксигатором 1 и резонатором 2, с длиной, соответствующей половине длины волны создаваемого низкочастотного звука. Антиузел скорости частиц имеет место в зоне вблизи от центра резонатора и поэтому субстанция, которая должна подвергаться принудительной теплопередаче, подводится как раз над центром резонатора и опускается вниз от центра. На фиг. 4 показан резонатор, который функционирует таким же образом, как и резонатор, представленный на фиг. 3, с той разницей, что нижняя половина резонатора заменена на резонатор типа Гельмгольца. Здесь имеется трубчатый резонатор 3 с длиной, соответствующей четверти длины волны, в сочетании с резонатором Гельмгольца 4, имеющим такие размеры, которые позволяют настроиться на ту же самую резонансную частоту, что и трубчатый резонатор, при этом подразумевается, что трубчатый резонатор и резонатор Гельмгольца совместно образуют резонатор. На фиг. 5 резонатору Гельмгольца (фиг. 4) придана воронкообразная форма, так что субстанция, которая подвергается прину- дительной теплопередаче, собирается резонатором 10 Гельмгольца и пропускается через отверстие в донной части. На фиг. 6 представлен другой вариант исполнения, в котором два резонатора 30 и 31, каждый с длиной, соответствующей четверти длины волны, расположены вблизи друг от друга, так что их открытые концы сообщаются. Два эксигатора 32 и 33 создают стоячую звуковую волну с такой же частотой, что и в каждом резонаторе. Посредством обеспечения возможности работы этих эксигаторов в противофазе создается одна единственная общая стоячая звуковая волна. В принципе этот соединенный резонатор функционирует таким же образом, как и полуволновый резонатор.

В том случае, когда звуковой резонатор имеет неправильную форму, внешний вид амплитуды скорости частиц подвергается воздействию, так что становится трудно распознать первоначально синусоидальную волну. Однако объемная скорость звука не подвергается такому воздействию и сохраняет свою синусоидальную форму, которая периодически совпадает с амплитудой скорости частиц. В том случае, когда резонатор звука имеет неправильную форму, он в большей степени предназначен, для идентификации зоны, где может быть получена наибольшая теплопередача, как зоны, в которой объемная скорость имеет антиузел.

На фиг. 5 представлено устройство для замораживания питательных тел, таких как зеленый горошек, с использованием, например, инфразвукового генератора. Он содержит трубчатый генератор 11, который предпочтительно имеет длину, эквивалентную четверти длины волны. На одном его конце установлен эксигатор 12, а на другом выполнен диффузор 13, который непосредственно установлен на морозильной камере 14, через верхний конец которой питательные тела 15 в виде гранул подаются по подводящей трубе 16. Совместно с диффузором, морозильной камерой и резонатором Гельмгольца 10 трубчатый резонатор образует резонатор, соответствующий полуволновому резонатору. Диффузор и морозильная камера располагаются в пределах зоны, в которой имеется антиузел объемной скорости. Питательные тела 15 под действием гравитации падают вниз через морозильную камеру 14. Она обеспечивается большим количеством наклонных препятствий 17, которые мгновенно захватывают питательные тела, так что время транспортирования питательных тел через волну с высокой объемной скоростью продлевается. Препятствия предпочтительно состоят из лотков с установленной на них сеткой. Однако препятствия также могут иметь и другие конструкции, которые позволяют воздуху проходить через них, в то же время питательные тела проходить через них не могут, например, могут представлять собой трубы, брусья и т.п. В нижнем конце морозильной камеры установлен резонатор Гельмгольца 10, который функционирует подобно воронке и захватывает питательные тела для их дальнейшего транспортирования к контейнеру. В верхнюю часть резонатора Гельмгольца охлаждающий воздух подается посредством вентилятора по каналу 18. Воздух поднимается через морозильную камеру и нагревается питательными телами. Нагретый охлаждающий воздух выпускается по каналу 19.

Принудительная теплопередача получается между питательными телами и газом, в данном случае воздухом, на который воздействует низкочастотный звук. Когда питательные тела захватываются желобом, движение воздуха, создаваемое звуком, осуществляет псевдоожижение питательных тел.

На фиг. 6 показан другой вариант осуществления охлаждения/замораживания питательных тел в виде отдельных частиц, например, после беления. Устройство состоит из двух резонаторов 30 и 31, оба из которых имеют длину, соответствующую четверти длины волны. В верхнем конце каждого соответствующего резонатора находится эксигатор 32 и 33. Эти эксигаторы 32 и 33 приводятся в действие общим двигателем 34, так что они действуют в противофазе по отношению друг к другу. Посредством этого создается одна общая стоячая волна в двух резонаторах, которые располагаются вблизи друг от друга, так что их открытые концы 35 и 36 сообщаются через соединительное пространство 37. В нижней части каждого соответствующего резонатора и в непосредственной близости от соединительного пространства 37 получается зона, демонстрирующая антиузел объемной скорости, которая фактически образует охлаждающую/замораживающую камеру. В охлаждающей/замораживающей зоне установлены препятствия в виде труб 38 и 39, которые несколько раз перемещаются вперед и назад в пределах охлаждающей/замораживающей зоны и образуют при этом две трубные системы. Через эти трубы течет охлаждающий агент, такой как вода, аммиак, фреон и т.п. Предназначенные для охлаждения/замораживания питательные тела, имеющие форму частиц, подаются к устройству сверху по трубе 40, которая имеет два ответвления 41 и 42, идущие непосредственно над двумя трубными системами. Подаваемые питательные тела, имеющие форму частиц, медленно идут вниз через трубные системы под действием силы тяжести и в течение этого прохождения происходит их охлаждение/замораживание. Причем наружная сторона трубных систем образует конвекционную поверхность, так что вначале теплообмен происходит между имеющими форму частиц питательными телами и воздухом внутри резонатора, а затем между воздухом и конвекционной поверхностью. После этого тепло, поглощенное охладителем, отводится с целью его использования, например, для нагревания питательных тел в устройстве для беления. Когда питательные тела в виде отдельных частиц охлаждены/заморожены и проходят препятствия в виде труб 38 и 39, они собираются и удаляются по трубе 43, расположенной в нижней части соединительного пространства 37.

На фиг. 7 показан предпочтительный вариант исполнения морозильного устройства 52 согласно изобретению, содержащий изолированный корпус 56, удерживаемый станиной 54. Изолированный корпус 56 охватывает морозильную камеру 58 с открытым верхним концом, который соединен с трубчатым резонатором 60. Через трубчатый резонатор 60 инфразвуковые волны, создаваемые эксигатором 62, поступают в верхнюю часть морозильной камеры, где они распространяются по всей морозильной камере 58 посредством делителя 63 волны, выполненного в форме пирамиды.

В предпочтительном варианте исполнения морозильного устройства согласно изобретению, представленном на фиг. 7, верхняя часть морозильной камеры 58 дополнительно подсоединена к каналу 64 вентилятора, который, проходя вентилятор 66, выходит в нижнюю часть морозильной камеры 58. Также предпочтительно, чтобы канал 64 вентилятора был выполнен с теплоизоляцией.

На фиг. 7 и 8 особенно четко представлен наклон перфорированных препятствий или желобковых донных частей 68, 70, 72, 74, 76, 78, 80, 84, 86 и 88. Самая верхняя желобковая донная часть 68 сообщается с входом 90 продукта (фиг. 9), в то время как самая нижняя донная часть сообщается с выходом 92 продукта. Питательные тела вводятся через вход 90, скользят вниз по желобковой донной части до тех пор, пока они не достигнут края этой донной части, а затем падают на следующую, примыкающую желобковую донную часть, расположенную под углом порядка 90о к предыдущей желобковой донной части. Инфразвуковые волны, фактически ориентированные поперечно соответствующей желобковой донной части, содействуют принудительной теплопередаче и более быстрому переносу тепла между питательными телами и охлаждающим агентом, циркулирующим в трубах охладительных батарей 98, 100, 102, 104, 106, 108, 110, 112, 114, 116, 118 и 120, расположенных под соответствующими донными частями. Через выход 92 полностью или частично замороженные питательные тела конец покидают морозильную камеру 58 для дальнейшей обработки, например упаковки, хранения и т.д.

На фиг. 9 показан вид сверху морозильной камеры 58 морозильного устройства 52, показанного на фиг. 7 и 8. Сверху от боковой поверхности указано отверстие для входа 90 продукта, а справа от боковой поверхности указано отверстие для выхода 92 продукта. Направление потока продукта указано стрелками. По существу прямоугольные перфорированные желобковые донные части 68, 70, 72 и 74 образуют изогнутый по спирали путь следования в нижнем направлении, по которому должны перемещаться замороженные продукты. Желобковые донные части могут быть полностью прямоугольными, причем в этом случае в угловых зонах они подсоединены к угловым участкам 69, 71 и 73. Желобковые донные части могут также иметь наклонные углы, в этом случае углы двух примыкающих желобковых донных частей имеют концы, обрезанные под углом порядка 45о, для того, чтобы образовать прямой угол при их монтаже совместно друг с другом. В другом варианте осуществления желобковые донные части могут дополнительно регулироваться с точки зрения изменения угла шага спирального хода.

Кроме того, как показано на фиг. 8, охлаждающие батареи 98, 100, 102, 106, 108, 110, 114, 116 и 118 расположены непосредственно под соответствующей желобковой донной частью 68, 70, 72, 76, 78, 80, 84, 86 и 88. Любая и каждая из них предпочтительно собирается из большого количества охлаждающих труб, которые показаны со знаком "+" (фиг. 7 и 8). Охлаждающая батарея 98, которая установлена под донной частью 68, сообщающейся с входом 90 для продукта, имеет выходное отверстие 122 для охлаждающего агента, расположенное у одного из ее концов (фиг. 7), в то время как другой конец охлаждающей батареи подсоединен к охлаждающей батарее 100, расположенной ниже последующей примыкающей желобковой донной части 70 (фиг. 8 и 9). Охлаждающая батарея 89, схематически показанная пунктирными линиями на фиг. 8 и расположенная под желобковой донной частью, подсоединенной к выходу 92, соединена как с предшествующей охлаждающей батареей, так и с отверстием 124 для входа охлаждающего агента. Соединение между отдельными охлаждающими батареями может быть эластичным с тем, чтобы обеспечить регулирование наклона охлаждающих батарей согласно наклону соответствующей желобковой донной части.

В течение работы продукты, которые предназначены для замораживания, подаются в морозильное устройство 52 через вход 90 для входа продуктов. Продукты скользят вниз по наклонным желобковым донным частям и постепенно замораживаются. Стоячая звуковая волна внутри морозильной камеры 58 ускоряет процесс замораживания путем более быстрой передачи тепла между питательными телами и охлаждающими батареями. Замороженные питательные продукты равномерно выпускаются через отверстие для выхода продукта с целью их дальнейшей обработки, такой как упаковка, хранение и т.д.

Когда замораживаемые питательные тела склонны к псевдоожижению, особенно предпочтительно использовать инфразвук для перевода тел в псевдоожиженное состояние. Предназначенные для заморозки питательные тела переходят в псевдоожиженное состояние с прохождением в морозильную камеру 58 через отверстие для входа продукта благодаря тому, что морозильная камера обеспечивается инфразвуком, создаваемым эксигатором 62. Предпочтительно, чтобы они оставались в этом состоянии до тех пор, пока не покинут морозильное устройство через отверстие для выхода продукта. Как вариант, вышеупомянутые желобковые донные части могут быть горизонтальными с разницей уровня между двумя примыкающими желобковыми донными частями. Если "мертвая зона", т.е. зона, внутри которой псевдоожижение не происходит, что заставляет неожиженные питательные тела выстраивать стенку, получается в конце каждой соответствующей желобковой донной части, то зона псевдоожижения создается над этой желобковой донной частью и между концами желобковой донной части. Посредством непрерывной подачи питательных тел последние будут перетекать стенку и достигать следующей зоны псевдоожижения на определенном расстоянии вниз от предыдущей зоны до тех пор, пока питательные тела не покинут морозильное устройство через отверстие для выхода продукта.

Если скорость потока продукта в течение псевдоожижения горизонтальных желобковых донных частях должна быть незначительной, предпочтительно направлять инфразвуковые волны таким образом, чтобы они формировали острый угол с желобковой донной частью, при этом горизонтальный компонент инфразвуковых волн увеличивает скорость потока продукта. Когда замораживаемые питательные тела имеют различные свойства, касающиеся процесса замораживания, например, липкости продукта, предпочтительно приводить в действие вентилятор 66, который располагается в вентиляционном канале 64 между верхней частью морозильной камеры и самой нижней частью этой камеры, чтобы осуществить предполагаемый технический эффект.

Можно видеть, что введение технологии инфразвука в сочетании с морозильным устройством повышает теплопередачу и переход тепла между замораживаемыми питательными телами и охлаждающими батареями. Эта технология может исключить использование вентиляторов, особенно в том случае, если охлаждающие батареи установлены в непосредственной близости от потока продукта и при условии, что интенсивность инфразвука достаточно высока. В результате обеспечивается более быстрое замораживание и повышенная степень эффективности, в частности исходя из того, что внутри морозильного устройства отсутствуют подвижные детали, такие как вентилятор, при этом не требуется обслуживание, размораживание и т.д. Особое преимущество инфразвуковой технологии заключается в том, что инфразвук может быть использован для псевдоожижения продуктов, склонных к такому псевдоожижению, а это еще больше повышает продуктивность.

Хотя инфразвуковая технология раскрыта здесь применительно к предлагаемому предпочтительному морозильному устройству, она также применима к охлаждению и другим видам обработки питательных продуктов, когда желательна принудительная теплопередача, например при жарке, варке, сушке и т.д.

Использование: в холодной технике для принудительной теплопередачи между питательным теплом, твердым или жидким, и окружающим газом. Сущность изобретения: принудительная теплопередача происходит в связи с охлаждением/замораживанием всего питательного тела или его частей, либо при варке, парке или сушке этого тела. Характерный отличительный признак заключается в том, что звук состоит из низкочастотной стоячей звуковой волны. Кроме того, устройство для реализации способа включает в себя низкочастотный звуковой генератор, содержащий эксигаторную и резонаторную части. Резонаторная часть по существу акустически замкнута и сконструирована таким образом, что питательное тело, которое подвергается принудительному теплообмену, располагается в пределах зоны с внутренней стороны резонаторной части, где стоячая звуковая волна имеет антиузел скорости частиц. 2 с. и 28 з.п. ф-лы, 9 ил.

| Способ изготовления изделий со сквозной арматурой с буртиками, расположенными заподлицо с поверхностью изделия | 1974 |

|

SU545482A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1995-06-27—Публикация

1991-04-30—Подача