Изобретение относится к нефтегазодобывающей промышленности и может быть использовано в нефтяных скважинах, оборудованных глубинными насосами, для их промывки или термохимической обработки.

Известен циркуляционный клапан, содержащий корпус с перепускным и циркуляционным отверстиями и ступенчатую втулку, образующую с корпусом кольцевую полость, разделенную на две камеры поршнем, одна из камер (ступенчатая) заполнена смазочной жидкостью. При повышении давления в колонне насосно-компрессорных труб оно передается в полость клапана над поршнем, и ступенчатая втулка смещается, открывая циркуляционное отверстие и обеспечивая прямую циркуляцию жидкости (из колонны труб в затрубное пространство) [1] Недостаток устройства отсутствие возможности проведения обратной циркуляции жидкости из затрубного пространства в колонну труб.

Наиболее близким к предлагаемой конструкции является скважинное клапанное устройство, содержащее эксцентрично установленный относительно колонны подъемных труб корпуса, в котором установлены седло, подпружиненный затвор, с нижней частью которого жестко связан хвостовик с каналами, и подпружиненный стакан с шариковыми фиксаторами, установленный с возможностью взаимодействия с корпусом и хвостовиком [2] Недостаток устройства заключается в отсутствии возможности осуществления обратной циркуляции. Кроме того, не исключена возможность заклинивания шарикового фиксатора между стенками корпуса и хвостовиком, устройство имеет сложную конструкцию.

Целью изобретения является расширение функциональных возможностей устройства за счет обеспечения проведения обратной циркуляции, а также повышение надежности его работы и упрощение конструкции.

Для решения поставленной задачи в скважинном клапанном устройстве, содержащем полый корпус, установленный эксцентрично колонне насосно-компрессорных труб и выполненный с каналами для сообщения его полости с полостью колонны насосно-компрессорных труб и затрубным пространством, клапан, выполненный в виде седла и затвора, и фиксатор открытого положения клапана, размещенные в полости корпуса и выполненные с возможностью разобщения каналов корпуса при взаимодействии затвора с седлом, фиксатор открытого положения клапана установлен между седлом и каналом, сообщающим полость корпуса с полостью насосно-компрессорных труб, и выполнен с возможностью взаимодействия с затвором клапана.

Фиксатор открытого положения клапана может быть выполнен в виде выступа и лепестков из эластичного упругого материала, установленных над выступом с возможностью пропуска затвора при переводе клапана из закрытого положения в открытое и наоборот под действием перепада давления на затворе. Перепад давления на затворе, необходимый для перевода клапана из открытого положения в закрытое, превышает перепад давления, необходимый для перевода клапана наоборот, из закрытого положения открытое.

Возможно использование в качестве фиксатора магнита с торцовой рабочей поверхностью для взаимодействия с затвором.

Для обеспечения прямой циркуляции или слива жидкости затвор (шарик) переводится в полость корпуса над фиксатором. Для этого через межтрубное пространство подается давление, обеспечивающее проскальзывание затвора через фиксатор.

Предложенное техническое решение не вытекает из существующего уровня развития техники, т. к. в известных технических решениях отсутствуют признаки, совпадающие с его отличительными признаками и проявляющие аналогичные свойства.

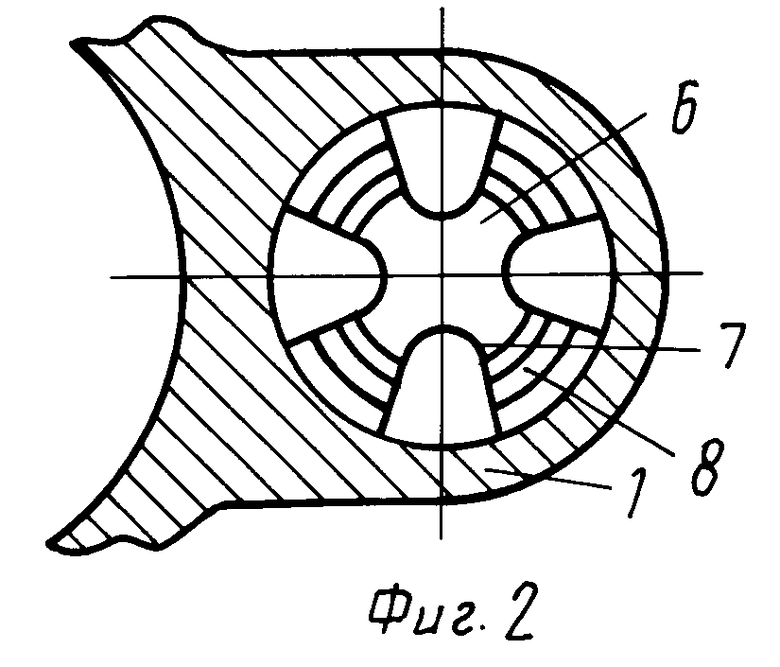

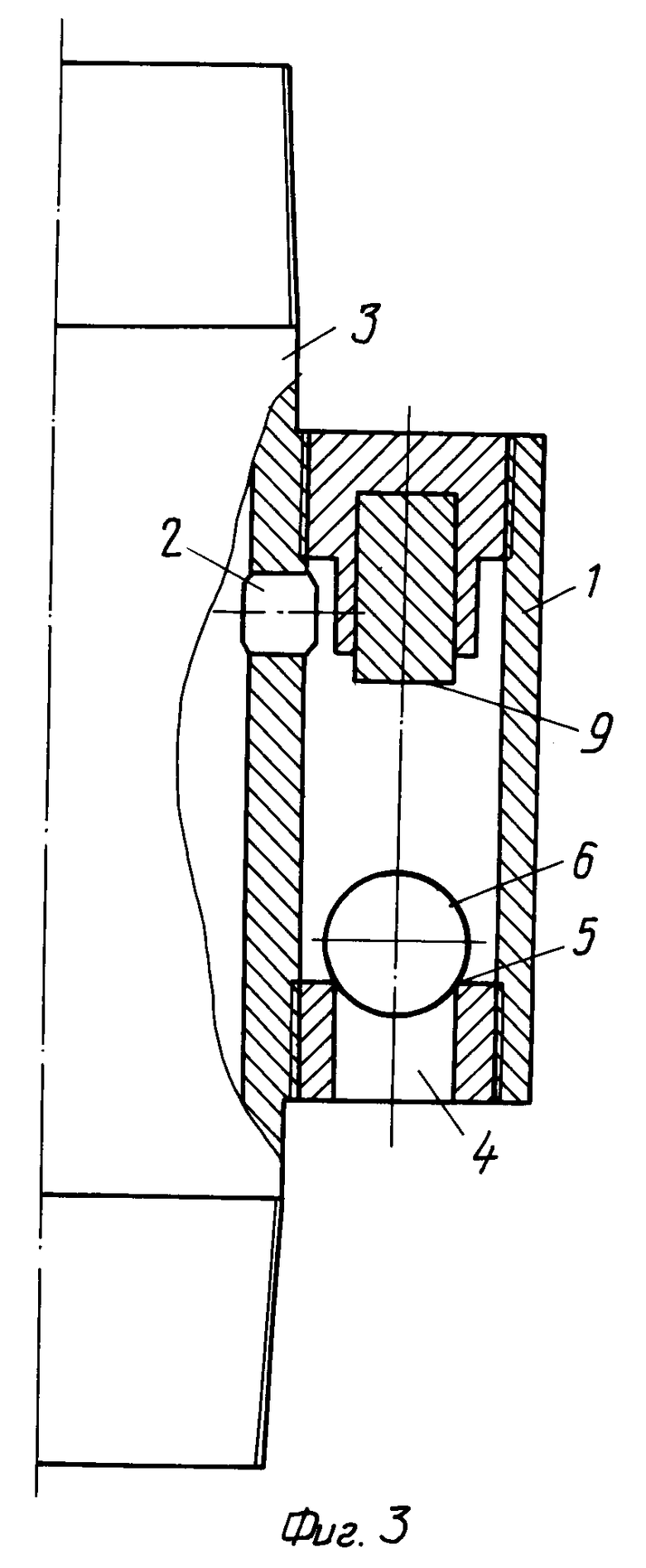

На фиг. 1 дана схема устройства с фиксатором из резиновых лепестков; на фиг.2 сечение по А-А на фиг.2; на фиг.3 устройство с магнитным фиксатором.

Клапанное устройство содержит корпус 1 с каналом 2, сообщающим полость корпуса с полостью подъемной колонны 3, каналом 4, сообщающим полость корпуса с затрубным (межтрубным) пространством, и клапаном, включающим седло 5 и шаровой затвор 6. В полости корпуса 1 между седлом 5 и входом в нее канала 2 установлен фиксатор 7, выполненный в виде лепестков 7 из упруго-эластичного материала, например резины. Лепестки 7 закреплены в корпусе над выступами 8. Скважинное клапанное устройство устанавливают в подъемной колонне выше насоса. Корпус устройства может быть выполнен за одно целое с трубой или патрубком (муфтой) 3, входящей в состав колонны насосно-компрессорных труб. При работе насоса давлением в колонне 3 затвор 6 прижат к седлу 5, и перетока жидкости через клапанное устройство не происходит. При обратной промывке (циркуляции) жидкость, подаваемая в затрубное пространство, поступает в канал 4, преодолевает вес затвора 6 и выходит через канал 2 в колонну 3.

Для осуществления прямой промывки в затрубное пространство подают давление, которое обеспечивает возникновение на затворе перепада давления, преодолевающего усилие фактора 7. Затвор проскакивает в верхнюю часть полости корпуса и при снятии давления в затрубном пространстве устанавливается на фиксаторе, после чего прямую промывку осуществляют подачей жидкости в колонну 3, не превышая заданного давления. По окончании промывки давление в колонне 3 повышают до величины, обеспечивающей проскакивание затвора 6 через фиксатор 7 вниз.

Для обеспечения слива жидкости при подъеме колонны 3 из скважины, затвор 6 аналогичным образом переводится в верхнее положение. При подъеме колонны жидкость из нее сливается в скважину через каналы 2 и 4. При движении вверх затвор 6 не испытывает большого сопротивления при прохождении сквозь лепесток 7, а при прямой промывке скважины или слива жидкости из колонны 3 затвор 6 опирается на лепестки 3 и загибает их на выступ 8, что препятствует прохождению затвора через фиксатор до момента создания на затворе заданного перепада давлений. При использовании магнитного фиксатора (фиг.3) затвор 6 примагничивается к торцовой поверхности магнита 9 и удерживается на ней при прямой промывке или сливе жидкости. В этом случае роль фиксатора выполняет торец магнита.

Клапанное устройство предельно просто по конструкции.

Наиболее перспективно его применение в качестве сливного клапана. В этом случае жесткость пружинящих фиксаторов задается из условий подъема колонны труб из скважины. При скорости подъема 1 труба в минуту (с учетом времени на строповку, развинчивание и приладку трубы на мостки) через клапан должно сливаться до 30 л жидкости, а максимальный перепад давлений между полостью колонны и межтрубным пространством, при этом составит не более 1,2 кг/см2. Фиксатор 7 легко удержит затвор 6 при этом перепаде давлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1996 |

|

RU2121053C1 |

| АРМАТУРА УСТЬЯ СКВАЖИНЫ | 1999 |

|

RU2168605C2 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1990 |

|

RU2023865C1 |

| ПОГРУЖНОЙ ШТАНГОВЫЙ НАСОС | 2000 |

|

RU2187700C2 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1991 |

|

RU2016189C1 |

| Клапанное устройство для глубинной насосной установки | 1990 |

|

SU1810493A1 |

| УСТРОЙСТВО ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1996 |

|

RU2122632C1 |

| Клапан промывочный шариковый | 2017 |

|

RU2654111C1 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1990 |

|

RU2011796C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ, ОБОРУДОВАННОЙ ШТАНГОВЫМ НАСОСОМ | 2012 |

|

RU2511167C1 |

Использование: изобретение позволяет проводить промывку скважин, в том числе обработку их реагентами, и обеспечивает возможность слива жидкости при извлечении подъемной колонны из скважины. Сущность изобретения: в полом корпусе, расположенном эксцентрично колонны насоснокомпрессорных труб (НКТ), установлен клапан в виде седла и затвора. Корпус имеет каналы для сообщения с полостью НКТ и внешним пространством. Имеется фиксатор открытого положения клапана, расположенный между седлом и каналом, сообщающим полость корпуса с полостью НКТ. При обратной промывке жидкость из затрубного пространства поступает в колонну труб через каналы 4 и 2. Для обеспечения прямой промывки или слива жидкости предварительно давлением из затрубного пространства затвор 6 проталкивают через фиксатор 7, после чего при прямой промывке или подъеме колонны 3 жидкость из нее поступает в затрубное пространство через каналы 2 и 4. При повышении давления до величины, обеспечивающей проскакивание затвора 6 через фиксатор 7 вниз, затвор 6 устанавливается в седло 5. 2 з.п. ф-лы, 3 ил.

| Скважинное клапанное устройство | 1982 |

|

SU1102898A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1992-03-10—Подача