Изобретение относится к способу сушки в процессе, осуществляемом на электростанции, и к сушилке, используемой в способе.

В настоящее время материал, который содержит воду, как правило, сушится не под давлением. Таким же образом топливо, которое содержит воду, сжигается не под давлением, например в топке с колосниковой решеткой с помощью сжигания в пылевидном состоянии или сжигании в псевдоожиженном слое. В известных видах оборудования процесс сушки и процесс, осуществляемый на электростанции, не взаимосвязаны оптимальным образом в смысле общей эффективности процесса. Связи процесса между сушилками и сжигающим оборудованием не осуществлялись наилучшим из возможных путем. Способы сушки, преобладающие в настоящее время, и сушилки, применяемые в этих способах, не могут применяться для осуществляемых под давлением способов сжигания или газификации.

Существующие в настоящее время способы сушки неэкономичны главным образом из-за высокой стоимости предварительной сушки влажного топлива. Отсутствуют турбины и сушилки, которые могут быть экономичными в их сегодняшнем виде.

В настоящее время твердый материал, например торф, древесная щепа или уголь, сушатся не под давлением. Сжигание осуществляется в топке с колосниковой решеткой либо путем сжигания в пылевидном состоянии, либо сжиганием в псевдоожиженном слое. На наиболее передовых газотурбинных электростанциях водяной пар подводится в виде вдуваемого в газовую турбину пара. При этом массовый поток через газовую турбину и удельная теплоемкость газа становятся выше, и мощность, полученная с вала газовой турбины, и эффективность процесса увеличиваются. Однако существующие решения не обеспечивают оптимальную эффективность сушки и процесса в целом.

Целью изобретения является усовершенствование сушки содержащего воду материала. В соответствии с изобретением сушилка представляет собой работающую под давлением сушилку, а пар, полученный в процессе сушки в сушилке, направляется в виде вдуваемого пара к газовой турбине.

Пар, полученный в работающей под давлением сушилке, направляется в камеру сгорания газовой турбины, где он заменяет часть воздуха, проходящего через компрессор. В то же время расход энергии в компрессоре снижается, и увеличенная часть мощности турбины превращается в мощность генератора. Чистая мощность, полученная от газовой турбины, увеличивается даже больше, чем примерно на 40% При этом эффективность газовой турбины увеличивается примерно на 25% в результате того, что конечная температура топочных газов снижается.

Избыток воздуха необходим из-за того, что с его помощью температура в камере сгорания поддерживается на требуемом уровне, т.е. на уровне, который выдерживает материалы. Когда воздух заменяется с целью охлаждения паром, мощность, необходимая для сжатия воздуха, становится меньше и большая мощность приходится на генератор. Генерирование пара требует затрат тепловой энергии, и некоторое количество энергии требуется для работы насоса, чтобы качать воду, поступающую в испаритель. Мощность, потребляемая насосом, однако, составляет только часть мощности, которая требуется для осуществления сжатия.

Согласно изобретению вдуваемый пар получается из воды, полученной из материала, высушенного в работающей под давлением сушилке, а тепловая энергия, необходимая для сушки, подводится предпочтительно от отходящего тепла, полученного где-нибудь в другом месте процесса, например от отходящего тепла продуктов сгорания газовой турбины.

Согласно изобретению твердый, илообразный или жидкий материал высушивается с помощью устройства путем циркуляции пара, полученного в процессе сушки, так что по крайней мере часть пара, полученного из топлива, возвращается обратно в сушилку, и с помощью упомянутого пара материал, подлежащий сушке, псевдосжижается или делается пузырящимся. В соответствии с изобретением подвод энергии к сушилке осуществляется по крайней мере частично через трубы, размещенные в слое, подлежащем сушке, заставляя газообразный материал, например топочные газы газовой турбины, течь в трубах. При течении газообразного материала отсутствуют фазовые изменения в упомянутой среде.

По крайней мере часть пара, полученного в процессе сушки, направляется в виде вдуваемого пара к газовой турбине, в ее сжигающее устройство.

Способ, соответствующий изобретению, для сушки материала, который содержит воду, характерен главным образом тем, что содержащий воду материал, подлежащий сушке, вводится в работающую под давлением сушилку, и тепловая энергия подводится для сушки содержащего воду материала, в результате чего пар, полученный в процессе сушки, по крайней мере частично направляется по отдельному трубопроводу в виде вдуваемого пара в сжигающее устройство газовой турбины.

Сушилка, соответствующая изобретению, содержит внутреннее пространство в работающей под давлением сушилке, в которое подается содержащий воду материал, подлежащий сушке, и средства для передачи тепловой энергии, необходимой в процессе сушки, к материалу, подлежащему сушке, причем вне внутреннего пространства сушилки, в которое подводится для сушки содержащий воду материал, подлежащий сушке, имеется соединяющий трубопровод для подачи пара, полученного в процессе сушки, в газовую турбину в виде вдуваемого пара.

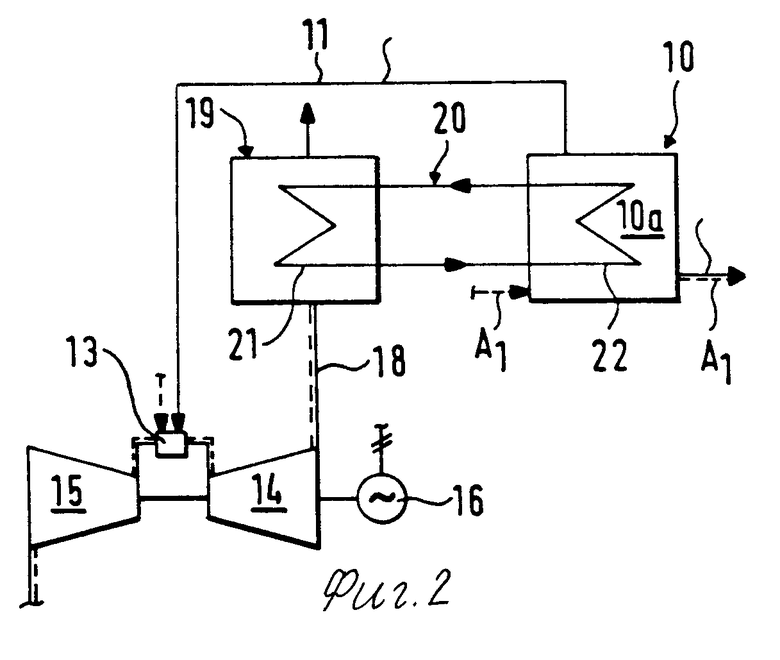

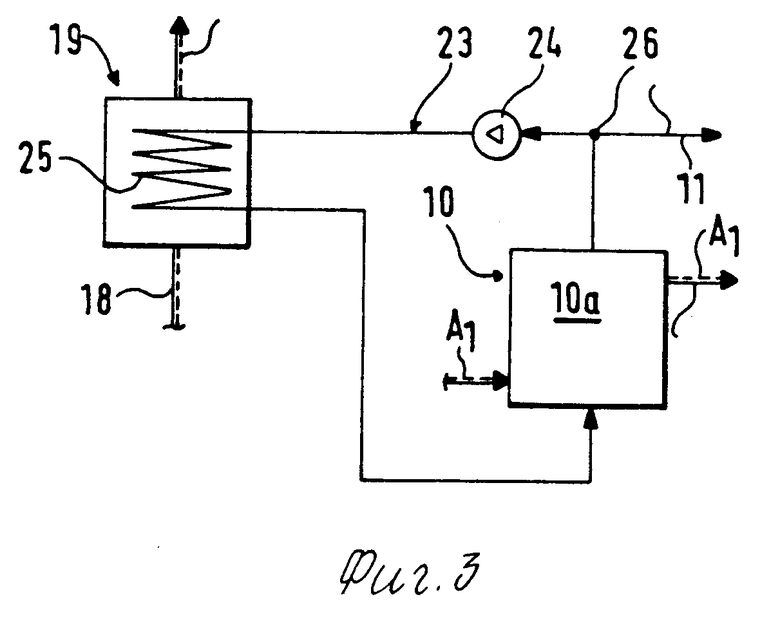

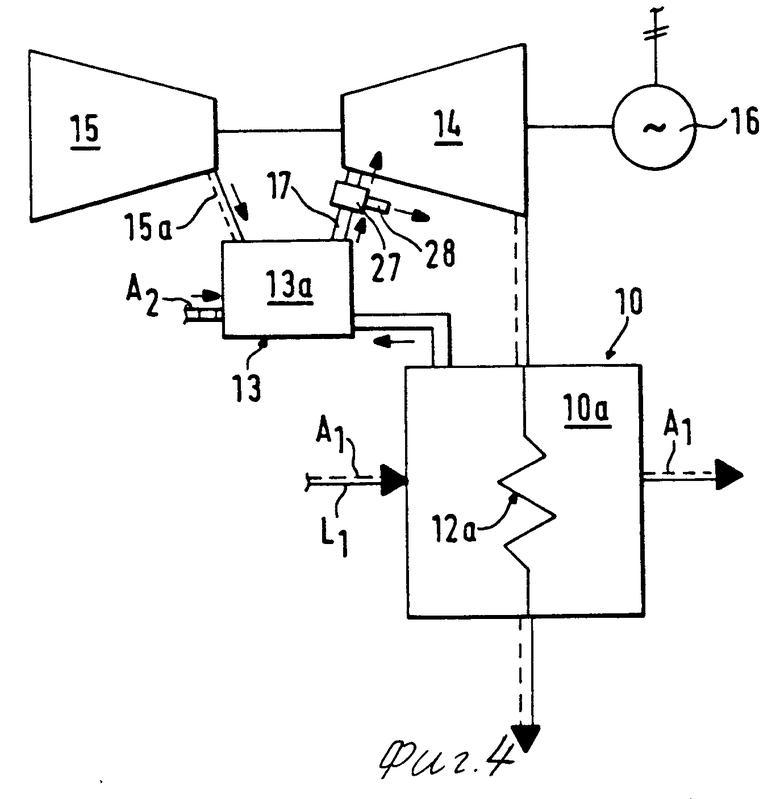

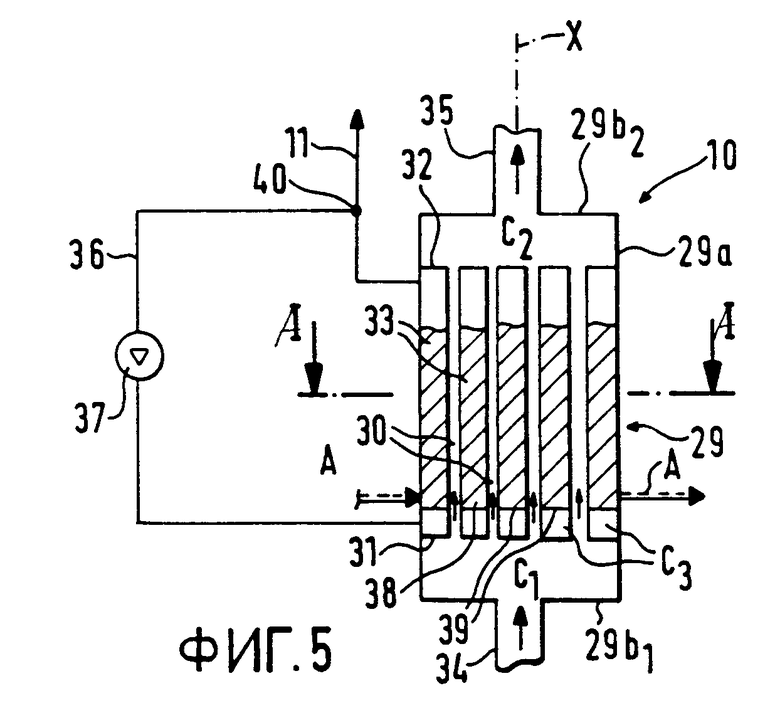

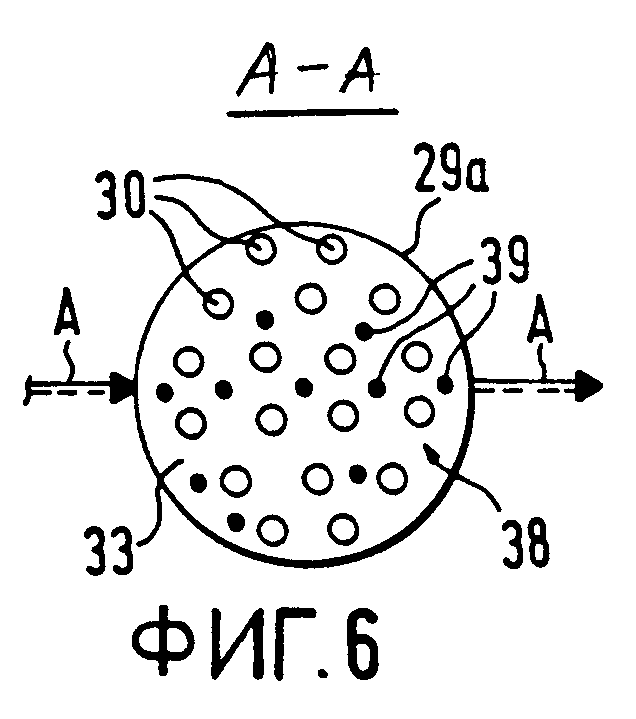

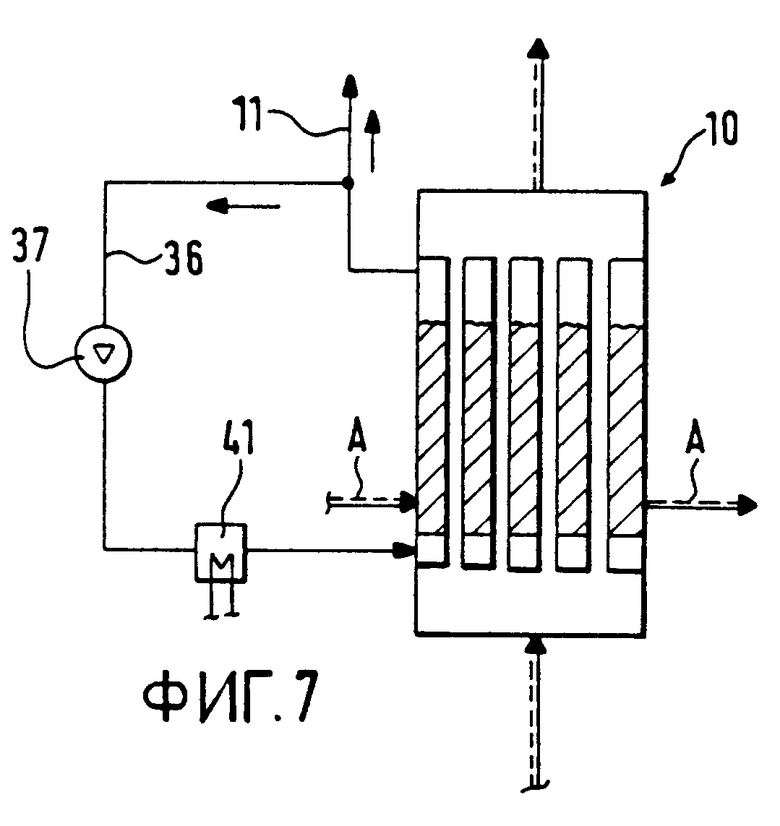

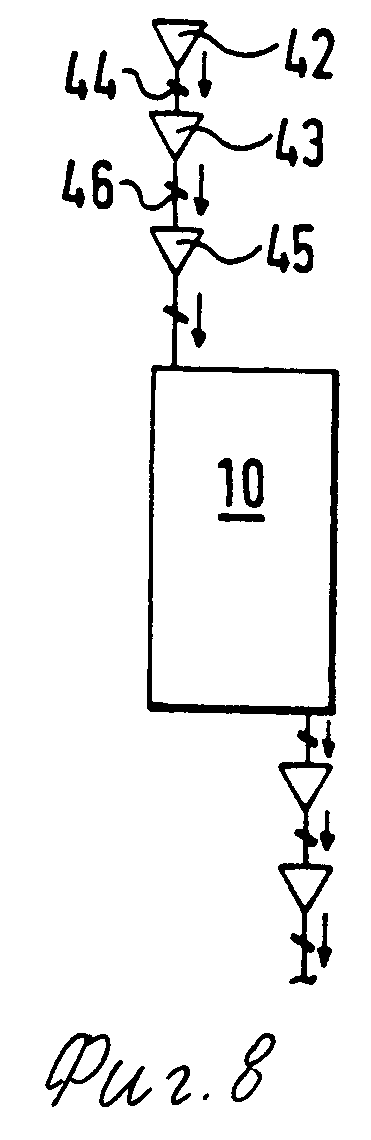

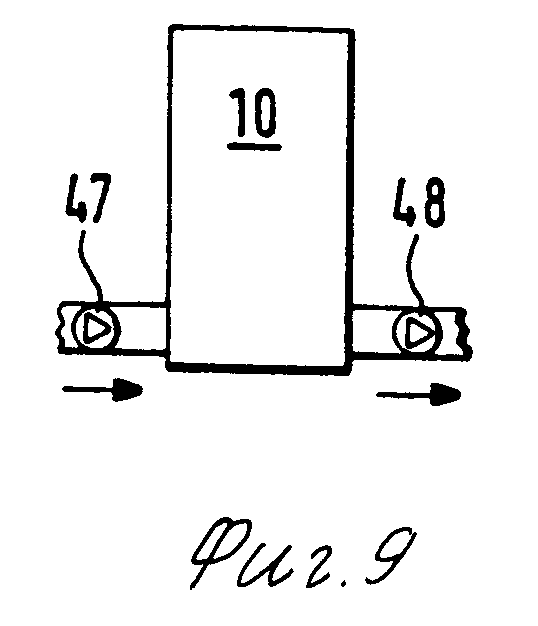

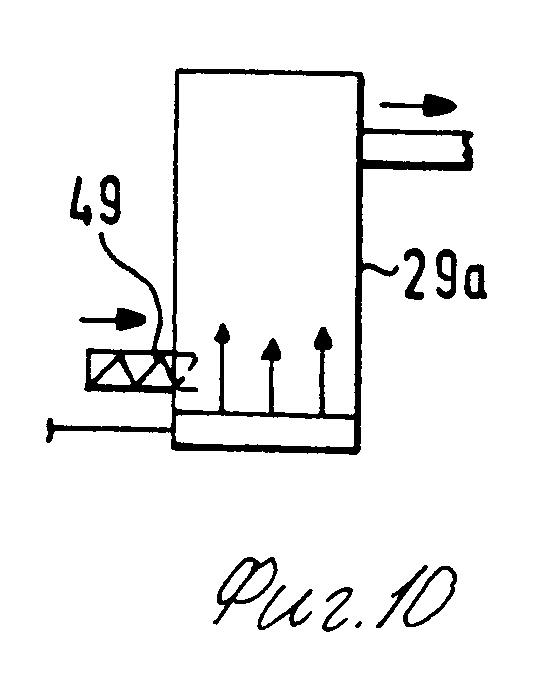

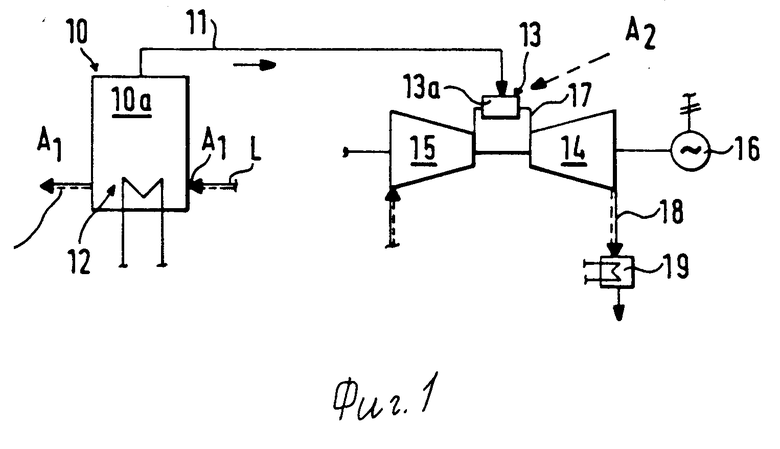

На фиг. 1 представлен в виде схемы промышленный процесс, который содержит работающую под давлением сушилку и газовую турбину, которая вырабатывает электроэнергию; на фиг. 2 представлено в виде схемы сочетание работающей под давлением сушилки и газовой турбины, где отходящее тепло топочных газов из газовой турбины используется в процессе сушки содержащего воду материала для индустриального процесса; на фиг. 3 представлена взаимосвязь между сушилкой и извлекающим тепло устройством, соединенным с трубопроводом топочного газа, причем упомянутая взаимосвязь может быть применена, например, в варианте, представленном на фиг. 2; на фиг. 4 представлен в виде схемы процесс, в котором используются сушилка, соответствующая изобретению, и способ, соответствующий изобретению, для сушки содержащего воду материала; на фиг. 5 представлена сушилка в разрезе; на фиг. 6 представлено сечение А-А на фиг. 5; на фиг. 7 представлен вариант изобретения, в котором используется перегреватель в паровом циркуляционном контуре; на фиг. 8-10 представлены приспособления для введения материала, подлежащего сушке, в сушилку.

Как показано на фиг. 1, содержащий воду материал А, подлежащий сушке, направляется по пути, обозначенному стрелкой L, в работающую под давлением сушилку 10. Создание давления означает, что положительное давление относительно атмосферного давления достигается в сушилке 10 путем генерирования пара. Положительное давление обычно находится в пределах 5-50 бар (0,5-5 МПа). Тепловая энергия направляется в теплообменник 12, и тепловая энергия передается к материалу, подлежащему сушке. В принципе можно использовать любой содержащий воду материал, подлежащий сушке. Процесс сушки осуществляется в сушилке 10 при давлении в камере сгорания газовой турбины. Влага, содержащаяся в материале А1, подлежащем сушке, получается в виде рабочей среды в процессе путем направления ее по трубопроводу 11 в камеру 13а сгорания в сжигающем или газифицирующем устройстве 13. В работающей под давлением сушилке 10 влажный материал высушивается, например, до содержания влаги, равного 20% Сжигающее устройство 13 может быть снабжено чистым топливом или топливом, которое содержит золу, и может либо осуществляться непосредственное сжигание, либо использоваться решение, при котором непосредственное сжигание заменяется газификацией топлива со сжиганием полученного газа.

Таким образом, пар, который направляется из сушилки 10 по трубопроводу 11, поступает в камеру 13а сгорания в сжигающем устройстве 13 газовой турбины 14. В камере 13а сгорания упомянутый пар заменяет часть воздуха, который подается через компрессор 15. В то же самое время мощность, расходуемая компрессором, уменьшается, и увеличенная часть мощности газовой турбины превращается в мощность генератора 16.

Избыток воздуха необходим из-за того, что с его помощью температура в камере 13а сгорания поддерживается на необходимом уровне, т.е. на уровне, который выдерживают материалы. Когда воздух заменяется с целью охлаждения паром, мощность, расходуемая для сжатия воздуха, становится ниже, и большая мощность приходится на генератор. Генерирование пара требует затрат тепловой энергии.

Из сушилки 10 высушенный материал А1 передается для использования в индустриальном процессе, например, в качестве сырого материала в виде частиц или непосредственно к какой-либо котельной топке промышленного процесса и/или к сжигающему устройству 13, показанному на фиг. 1 и предназначенному для газовой турбины 14, причем в этом случае материалом А1 является материал А2. Сушилка 10 может также работать в качестве сушилки для промежуточного или конечного продукта в каком-либо промышленном процессе.

Сжигающее устройство 13 содержит камеру 13а сгорания, поддерживаемую под давлением с помощью компрессора 15. Компрессор 15 подает необходимый для горения воздух, который поступает в сжигающее устройство 13 по системе труб 11 для сжатого воздуха. Компрессор 15 повышает давление, например, до величины около 12 бар (1,2 МПа), причем равное высокое давление также обеспечивается путем генерирования пара в сушилке 10, в ее внутреннем сушильном пространстве 10а. При упомянутом давлении воздух затем поступает в сжигающее устройство 13 в его камеру 13а сгорания. В результате сжигания топлива А2 смесь воздуха и топочных газов, полученных в процессе горения топлива, нагревается до температуры, приблизительно 850-1200оС. По крайней мере часть пара, которая отделена от влажного материала А2, введенного в сушилку 10, подается в сжигающее устройство 13 в его камеру 13а сгорания по паропроводу 11. Цель подвода пара заключается в регулировании конечной температуры в камере сгорания благодаря тому, что он заменяет некоторое количество избыточного воздуха, который обычно требуется. Вследствие подвода пара мощность компрессора уменьшается, и чистая мощность процесса становится больше.

Топочные газы направляются далее по системе труб 17 для топочного газа к газовой турбине 14, где газы расширяются и генерируют кинетическую энергию. С помощью кинетической энергии вращается компрессор 15, размещенный на том же валу, что и генератор 16, причем генератор вырабатывает электроэнергию. Мощность, полученная от газовой турбины 14, больше, чем мощность, расходуемая компрессором 15, причем превышающая часть мощности извлекается из генератора газовой турбины 14. После газовой турбины 14 топочные газы направляются по трубопроводу 18 к отдельному извлекающему отходящее тепло устройству 19, например к котлу-утилизатору.

Изобретение может также быть применено для комбинированной электростанции, которая включает паровую турбину, вырабатывающую электроэнергию, в добавление к газовой турбине. В этом случае тепловая энергия, необходимая для сушки, может быть получена полностью или частично из отбора пара паровой турбины.

На фиг. 2 показан вариант изобретения, в котором устройство 19 для извлечения тепла из топочных газов после газовой турбины используется в качестве источника энергии, подводимой к работающей под давлением сушилке 10. Между работающей под давлением сушилкой 10 и извлекающим тепло устройством 19 имеется теплообменный контур 20. В теплообменном контуре возможна циркуляция, например, воды. Из топочных газов тепло передается в котел-утилизатор, в теплообменник 21, к воде в контуре 20, и вода циркулирует в сушилку 10 в ее теплообменник 22, благодаря чему тепловая энергия, полученная из топочных газов, передается в теплообменник 22 к материалу А1, подлежащему сушке. Пар, полученный в сушилке 10, направляется далее по трубопроводу 11 в газовую турбину 14, в ее находящуюся под давлением часть, в сжигающее или газифицирующее устройство 13 в виде вдуваемого пара.

На фиг. 3 представлен третий предпочтительный вариант изобретения. Содержащий воду материал А1 направляется в работающую под давлением сушилку 10, и материал псевдоожижается с помощью циркуляции пара в паровой атмосфере. Пар, полученный в процессе сушки, циркулирует в контуре 23 с помощью пароструйного вентилятора 24. Пар циркулирует через теплообменник 25, который располагается в извлекающем тепло устройстве 19, например в котле-утилизаторе для топочных газов. Высушенный материал А1 извлекается из верхней части сушилки 10. Часть пара отбирается из контура 23 для циркуляции теплообменной среды через распределительную точку 26 в трубопроводе 11 и далее для другого использования, например в качестве вдуваемого пара для газовой турбины 14. В самой сушилке 10, в ее сушильном пространстве 10а нет необходимости в отделении теплообменных трубных систем.

На фиг. 4 схематически показан один из способов работы сушилки в соответствии с изобретением. По пути, показанному стрелкой L1, содержащий воду материал А1 подается в сушилку 10. Тепловая энергия подается по трубопроводу в теплообменник 12а, и тепловая энергия передается к материалу, подлежащему сушке. В качестве материала, подлежащего сушке, можно использовать, например, фрезерный торф с содержанием влаги 70% В принципе в сушилке, соответствующей изобретению, можно использовать любой содержащий воду материал, подлежащий сушке. Влага, содержащаяся в материале А1, может быть включена в процесс в качестве рабочей среды путем направления ее по трубопроводу 11 в камеру 13а сгорания, в сжигающее или газофицирующее устройство 13. Когда материал А1, подлежащий сушке, представляет собой топливо А2, он может быть использован в качестве топлива для газовой турбины 14.

Вдуваемый пар направляется по трубопроводу 11 в работающую под давлением часть сжигающего или газифицирующего устройства 13, предпочтительно в камеру 13а сгорания. Пар заменяет часть воздуха, подаваемого через компрессор 15. В то же самое время мощность, потребляемая компрессором 15, становится меньше, и увеличенная часть мощности газовой турбины 14 превращается в мощность генератора 16. Компрессор 15 дает необходимый для горения воздух, который поступает в сжигающее устройство 13 через трубную систему 15а для сжатого воздуха. Компрессор 15 повышает давление воздуха, например, до 12 бар (1,2 МПа). При упомянутом давлении воздух затем подается в сжигающее устройство 13, в его камеру 13а сгорания.

В результате сжигания топлива А температура смеси воздуха и топочных газов, полученных при сгорании топлива, возрастает до температуры примерно 850-1200оС. В сжигающее устройство 13, в его камеру 13а сгорания по трубопроводу 11 вводится по крайней мере часть пара, который отделен в сушилке 10 от содержащего воду материала А1.

Одной из целей подвода пара является регулирование предельной температуры в камере сгорания благодаря тому, что пар заменяет избыток воздуха, который обычно необходим. Таким образом, температура в камере 13а сгорания поддерживается на уровне, который выдерживают материалы. В таких условиях, когда воздух заменяется паром с целью охлаждения, мощность, необходимая для сжатия воздуха, уменьшается, и большая мощность остается на долю генератора 16. Часть золы из топлива А удаляется из сжигающего устройства 13 по каналам, уходящим из системы. Часть топочных газов направляется к горячему очистителю 27 для топочных газов, из которого наиболее загрязненный газ и зола выводятся через выходной канал 28. Более чистый газ поступает по трубопроводу 17 далее в газовую турбину 14, где газы расширяются и генерируют кинетическую энергию. С помощью кинетической энергии вращаются компрессор 15, помещенный на том же валу, а также генератор 16, который вырабатывает электроэнергию. При выполнении работы, описанной выше, давление топочных газов снижается до уровня атмосферного давления. Мощность, полученная от газовой турбины 14, выше, чем мощность, потребляемая компрессором 15, благодаря чему избыточная мощность может быть извлечена из генератора 16 газовой турбины 14.

Сушилка 10 предпочтительно работает под давлением, что означает, что сушка в сушильном пространстве сушилки осуществляется при положительном давлении по отношению к атмосферному давлению. Уровень давления обычно составляет 5-50 бар (0,5-5 МПа).

На фиг. 5 представлена в разрезе сушилка, соответствующая изобретению, в качестве иллюстрации принципа работы. Сушилка 10 содержит наружный кожух 29, предпочтительно состоящий из цилиндрической части 29а кожуха и концевых частей 29b1 и 29b2. Продольная ось Х сушилки является вертикальной. Внутри кожуха 29 сушилки 10 располагаются теплообменные трубы 30. Теплообменные трубы 30 прикреплены своими концами в нижней части сушилки к перфорированной плите 31, а в верхней части сушилки к перфорированной плите 32. Между цилиндрической частью кожуха 29а сушилки 10, теплообменными трубами 30 и плитами 31 и 32 остается пространство 33 для материала А, подлежащего сушке. Теплообменная среда, предпочтительно топочные газы газовой турбины 14, направляются по трубопроводу 34 в пространстве С1 между плитой 31 и концевой частью 29b1 кожуха сушилки, и из этого пространства топочные газы направляются по прямым трубам 30 в пространство С2 между другой плитой 32 и концевой частью 29b2 и далее по трубопроводу 35 на выход из сушилки 10. Тепло передается от топочных газов к материалу А, подлежащему сушке. Пар, образующийся в процессе сушки материала А, содержащего воду, например топлива, направляется по трубопроводу 36 из верхней части пространства 33 и циркулирует с помощью пароструйного вентилятора 37 обратно в сушилку 10, в нижнюю часть пространства 33. С помощью упомянутого пара, полученного из материала, подлежащего сушке, материал А, подлежащий сушке, псевдоожижается или делается пузырящимся. Материал А подается в пространство 33 на сопловую плиту 38. Пар подается по трубопроводу 36 в пространство С3 между плитой 31 и сопловой плитой 38, и из этого пространства он направляется через сопловые отверстия 39 в материал А, подлежащей сушке, находящейся в пространстве 33. Через сопловые отверстия 39 пар распределяется равномерно в материале, подлежащем сушке. Когда пар направляется снизу в слой материала, подлежащего сушке, материал А, подлежащий сушке, размещенный на плите 38, псевдоожижается или становится пузырящимся.

Контур 36 циркуляции пара снабжен точкой 40 разветвления для подачи пара по трубопроводу 11 по крайней мере частично для другого использования, например в процессе, показанном на фиг. 4, в газовой турбине 14, в работающей под давлением части газовой турбины, предпочтительно в ее сжигающем устройстве 13 или в газифицирующем устройстве в качестве вдуваемого пара. Пар и его энергия могут также использоваться в другом месте. Пар может направляться, например, в пароперегреватели в паровом контуре, в теплообменники и т.п.

На фиг. 6 представлено сечение А-А на фиг. 5. Содержащий воду материал, подлежащий сушке, вводится в пространство 33 между кожухом 29а сушилки и теплопередающими трубами 30. Теплопередающие трубы 30 предпочтительно являются прямыми трубами, благодаря чему потери потока сведены к минимуму. Пространство 33 предпочтительно находится под давлением, например при давлении 12 бар (1,2 МПа). В упомянутом пространстве материал, подлежащий сушке, находится, по существу, в паровой атмосфере.

На фиг. 7 представлен вариант изобретения, в котором пар в паровом циркуляционном контуре 36 перегревается в перегревателе 41. Энергия для перегрева может быть получена от отходящих газов газотурбинного процесса, от охладителя компрессора или откуда нибудь еще.

На фигурах, описанных выше, возможны такие варианты, в которых трубы 30, проходящие через слой 33, подлежащий сушке, по крайней мере частично изолирован, с тем чтобы ограничить температуру поверхности в месте контакта между материалом, подлежащим сушке, и трубой 30. Предпочтительно изоляция осуществляется на участках труб, где температура топочных газов наибольшая.

На фиг. 8 представлено решение по вводу и выводу топлива в сушилке, которая содержит вертикально расположенный цилиндрический кожух и теплообменные трубы 30, проходящие через него. На фиг. 8 показан ввод твердого материала, подлежащего сушке, в работающую под давлением сушилку 10. Ввод осуществляется следующим образом. Твердый материал вводится в не находящийся под давлением питательный бункер 42. Из питательного бункера 42 материал, подлежащий сушке, направляется под действием силы тяжести в бункер 43, размещенный ниже, который работает не под давлением или под давлением, как это необходимо. Между бункерами имеется непроницаемое для давления закрывающее устройство 44. Из бункера 43 материал, подлежащий сушке, направляется далее в бункер 45, который всегда находится под давлением. Перед тем как начинается течение материала уровень давления в промежуточном бункере должен быть повышен до некоторого уровня, при котором имеется давление в сушилке. Между бункерами имеется непроницаемое для давления закрывающее устройство 46. После того как промежуточный бункер опорожняется закрывающий элемент, размещенный у его нижней стороны, закрывается, и давление в промежуточном бункере сбрасывается. Заслонка, размещенная над промежуточным бункером, открывается для заполнения промежуточного бункера. Извлечение сухого материала из устройства осуществляется с помощью средств, подобных тем, которые применяются при подводе, только последовательность производимых операций обратная.

На фиг. 9 представлено решение для подвода и извлечения илоподобного материала в сушилку и из сушилки. Илоподобный материал вводится с помощью насоса 47 и извлекается с помощью отводящего насоса 48 по соответствующим трубопроводам.

На фиг. 10 представлено решение для ввода материала, подлежащего сушке, который должен быть псевдоожижен в сушилке 10. Материал направляется с помощью шнекового конвейера 49 через кожух 29а сушилки, а высушенный материал извлекается из верхней части сушилки, из пространства, находящегося над псевдоожиженным слоем. Преимущество такого решения заключается в том, что при псевдоожижении любые тяжелые частицы примесей остаются внизу псевдоожиженного слоя и могут быть извлечены оттуда отдельно.

Использование: в способе сушки поглощающего воду материала и в устройстве для процесса, осуществляемого на электростанции. Сущность изобретения: содержащий воду материал, подлежащий сушке, вводится в работающую под давлением сушилку 10, и тепловая энергия подводится для сушки содержащего воду материала. Пар, полученный при сушке, по крайней мере частично направляется по отдельному трубопроводу в виде вдуваемого пара в сжигающее устройство 13 газовой турбины 14. 2 с. и 7 з.п. ф-лы, 10 ил.

| Парогазовая установка на твердом топливе | 1987 |

|

SU1460362A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-07-20—Публикация

1990-02-27—Подача