Изобретение относится к машиностроению, в частности, к способам контроля диаметров валов.

Известен способ контроля диаметров валов с помощью калибров-колец гладких.

По этому способу для контроля наименьшего предельного диаметра вала используют непроходной калибр-кольцо, а для контроля наибольшего предельного диаметра проходной калибр-кольцо.

Непроходной и проходной калибры-кольца изготавливают с необходимыми исполнительными размерами и заданными допусками.

Недостатком этого способа является большая материалоемкость комплекта калибров-колец проходного и непроходного.

Цель изобретения снижение материалоемкости применяемых калибров.

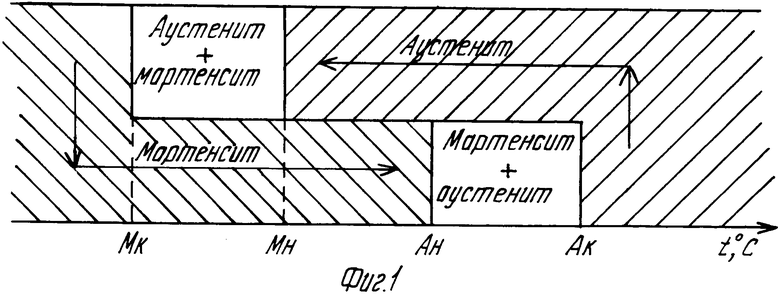

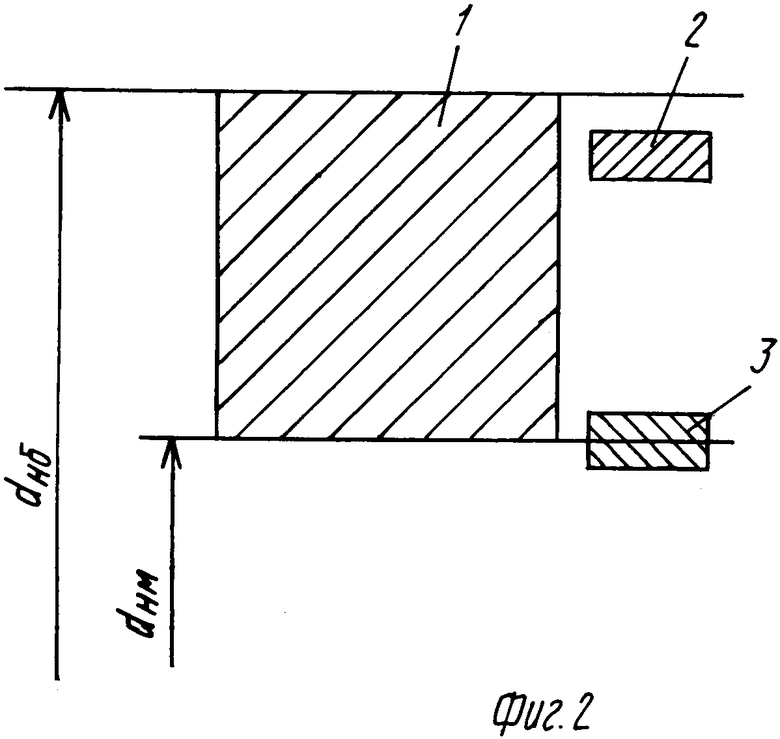

На фиг. 1 изображены фазовые превращения сплавов на основе никелида титана (сплавов типа ТН), протекающие при увеличении или уменьшении температуры; на фиг. 2 схема расположения полей допусков на изготовление новых калибров для валов, где dнб и dнм наибольший и наименьший предельные размеры контролируемого вала; 1 поле допуска вала; 2 поле допуска проходного калибра; 3 поле допуска непроходного калибра.

Расположение полей допусков калибров для валов на фиг. 2 приведено для частного случая (для размеров до 180 мм).

Способ осуществляется в следующей последовательности. В качестве материала калибров используют материал с памятью фоpмы. Для контроля наименьшего предельного диаметра вала изготавливают калибр с исполнительным размером, равным упомянутому параметру, в аустенитном состоянии используемого материала при температуре выше Ак (фиг. 1), затем калибр охлаждают до мартенситного состояния его материала до температур ниже Мк.

Для контроля наибольшего предельного диаметра вала получают исполнительный размер калибра, равный второму контролируемому параметру в этом структурном состоянии материала.

Исполнительные размеры калибров получают как в мартенситном, так и аустенитном состояниях материала в соответствии с заданными допусками на изготовление (фиг. 2).

При контроле предельных диаметров валов применяют только одну рабочую сторону калибра, которая в зависимости от структурного состояния материала калибра является проходной или непроходной.

П р и м е р. Применительно калибров из материалов с памятью формы на основе никелида титана. Эти сплавы выгодно отличаются высокой коррозионной стойкостью, высокой износостойкостью, а также размерной стабильностью при 100% -ном восстановлении формы. При охлаждении эти сплавы (фиг. 1) претерпевают мартенситное превращение в интервале температур (Мн-Мк), где Мн и Мк температура соответственно начала и конца прямого мартенситного превращения. При нагреве эти сплавы претерпевают аустенитное превращение в интервале температур (Ан-Ак), где Ан и Ак температура соответственно начала и конца аустенитного превращения. Например, для сплава, содержащего 49,5% Ti и 50,5% Ni, эти температуры принимают следующие значения: Мн=20оС; Мк=-5оС; Ан=25оС; Ак=55оС.

Для контроля наименьшего предельного диаметра вала изготавливают калибр в аустенитном состоянии материала с памятью формы. Для этого материал нагревают до температур выше Ак и получают необходимый исполнительный размер с заданным допуском (фиг. 2), например обработкой резанием.

Затем изготовленный калибр охлаждают до мартенситного состояния его материала.

Для контроля наибольшего предельного диаметра вала получают второй необходимый исполнительный размер калибра с заданным допуском при температурах ниже Мк, обработкой давлением, например, дорнованием.

При контроле предельных диаметров отверстий используют только одну рабочую сторону калибра, которая при температуре материала калибра выше Ак служит для контроля наименьшего предельного диаметра вала, а при температуре ниже Мк для контроля наибольшего предельного размера вала.

В данном случае отпадает необходимость иметь при контроле комплект калибров проходного и непроходного, что снижает материалоемкость применяемых калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДИАМЕТРОВ ОТВЕРСТИЙ | 1990 |

|

RU2010147C1 |

| Способ получения посадок в системе отверстия | 1989 |

|

SU1754401A1 |

| Способ получения посадок в системе вала | 1988 |

|

SU1606755A1 |

| РЕЗЕРВУАР ДЛЯ СЖИЖЕННОГО ГАЗА | 1991 |

|

RU2011920C1 |

| СОСУД ДЛЯ КРИОГЕННОЙ ЖИДКОСТИ | 1991 |

|

RU2011919C1 |

| ВОЛНОВАЯ ПЕРЕДАЧА | 1997 |

|

RU2132495C1 |

| Устройство для определения твердости материалов | 1989 |

|

SU1739263A1 |

| ТЕПЛОВОЙ НАСОС, РАБОТАЮЩИЙ ПО ОБРАТНОМУ ЦИКЛУ СТИРЛИНГА | 1997 |

|

RU2148220C1 |

| ЭНЕРГОСИЛОВАЯ УСТАНОВКА С ЖИДКОПОРШНЕВЫМ ДВИГАТЕЛЕМ "ФЛЮИДАЙН" | 1998 |

|

RU2133859C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ | 1991 |

|

RU2030781C1 |

Изобретение относится к контролю линейных размеров с помощью калибров. Способ заключается в том, что в качестве материала калибров используют материал с памятью формы, для контроля наименьшего предельного диаметра изготавливают калибр с исполнительным размером, равным упомянутому параметру, в аустенитном состоянии используемого материала, а для контроля наибольшего предельного диаметра охлаждают калибр до мартенситного состояния его материала и получают исполнительный размер калибра, равный второму контролируемому параметру. 2 ил.

СПОСОБ КОНТРОЛЯ ДИАМЕТРОВ ВАЛОВ, заключающийся в применении калибров и измерении наименьшего и наибольшего предельных размеров контролируемого параметра, отличающийся тем, что, с целью снижения материалоемкости применяемых калибров, в качестве материала калибров используют материал с памятью формы, для контроля наименьшего предельного диаметра изготавливают калибр с исполнительным размером, равным упомянутому параметру в аустенитном состоянии используемого материала, а для контроля наибольшего предельного диаметра охлаждают калибр до мартенситного состояния его материала и получают исполнительный размер калибра, равный второму контролируемому параметру.

| Единая система допусков и посадок РЭВ в машиностроении | |||

| Контроль деталей | |||

| Справочник | |||

| - М.: Изд-во стандартов, 1978, с.3-10. |

Авторы

Даты

1995-07-20—Публикация

1990-11-02—Подача