Изобретение относится к химической технологии и энергетике, в частности к оборудованию для реализации способов получения водорода термохимическим разложением воды, и может быть использовано, например, для обеспечения высококалорийным топливом силовых установок, работающих на жидком и газообразном топливе на судах надводного и подводного флота большого водоизмещения, ледоколов, тепловых электростанций и непосредственно в химической промышленности для получения водорода в больших количествах.

Известны различные способы получения водорода термохимическим разложением воды. Так, 1969 г группой ученых исследовательского центра "EUROATOM" в Испре (Италия) были проведены исследования процесса термохимического разложения воды под названием MARCK-1 Э (система Br-На-Са-О-Н), который в 1970 г был запатентован в Европе руководителем группы Ж. Де-Бени [1]

Установка для получения водорода с использованием данного процесса включает установленные в соответствии с технологической цепочкой четыре реактора с соответствующими температурными режимами, непревышающими 650-780оС, колонку концентрирования и два сепаратора. Процесс основан на использовании бромисто-ртутных систем и обеспечивается теплоносителем, нагретым в атомном реакторе.

Недостатками данного процесса и реализующей его технологической установки являются

сложность технологической схемы, а следовательно, и самой установки, в частности, из-за сложной системы сепарирования выпадающего в осадок в процессе реакции кальция;

необходимость использования в качестве источника тепла атомного реактора, что осложняет решение вопросов экологии и удорожает установку;

работа с ртутью и возможность ее утечки в окружающее пространство.

Известны также способы получения водорода при помощи неактивированных металлов и водяного пара при повышенных температурах. Восстановление воды (пара) при помощи нагретых неблагородных металлов известно в литературе как металлопаровой метод получения водорода. Представителем этого метода является так называемый железопаровой метод получения водорода.

Наиболее близкой к предлагаемой является установка для получения водорода термохимическим разложением воды при использовании железопарового метода, содержащая установленные в соответствии с технологической схемой процесса бункеры с порошкообразным железом и порошком графита, емкости с водой и угарным газом, теплогенератор для обеспечения соответствующих температурных режимов термохимических процессов, в роли которого на практике выступает атомный реактор с гелиевым теплоносителем, соединенные с теплогенератором реактор окисления металла (железа), а также реактор восстановления соответственно окиси и закиси металла (железа), соединенные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических реакций и готового продукта основного водорода и в случае необходимости дополнительного продукта углекислого газа к потребителю, причем транспортные магистрали снабжены запорно-регулирующей арматурой [2]

Процесс характеризуется повышенными температурами в диапазоне 538-1427оС и недостаточно высокой эффективностью и производительностью процесса из-за плохого перемешивания твердых частиц и газа на стадии регенерации в нисходящем потоке под действием собственного веса.

К недостаткам как самого процесса, так и установки следует также отнести

высокую энергоемкость процесса из-за высоких температур (до 1427оС);

потребность в использовании тепловой энергии, полученной от атомного реактора или от сгорания природного топлива (нефти, угля и природного газа);

трудность создания экологически чистого процесса;

сложность технологической установки, а следовательно, и ее высокая стоимость.

Целью изобретения является уменьшение себестоимости процесса получения водорода благодаря снижению его энергоемкости и исключение потерь исходных компонентов за счет их повторного использования, а также расширение функциональных возможностей установки за счет обеспечения возможностей получения также кислорода при упрощении технологической схемы процесса с осуществлением замкнутого цикла термохимического разложения воды в присутствии в качестве исходного компонента азотистокислых солей (нитритов) щелочных металлов переходной группы и в качестве катализатора иода I2 с регенерацией исходного компонента и уменьшение габаритов установки.

Дополнительными результатами являются также повышение производительности процесса за счет создания оптимальных температурных режимов в установке и повышение надежности ее в работе.

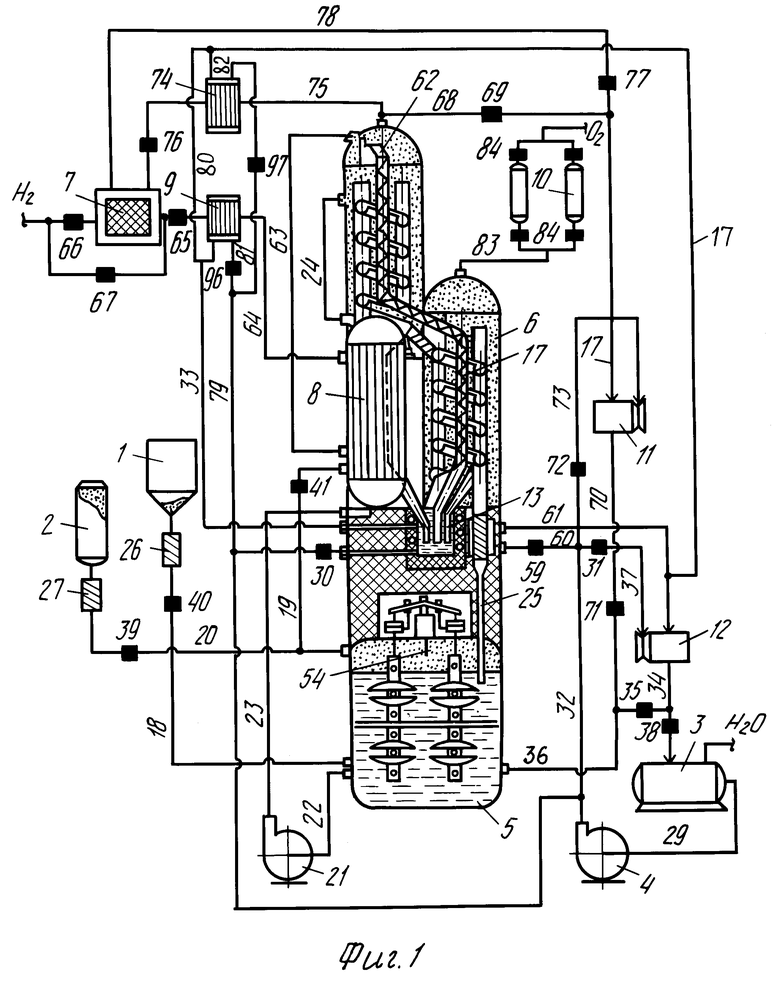

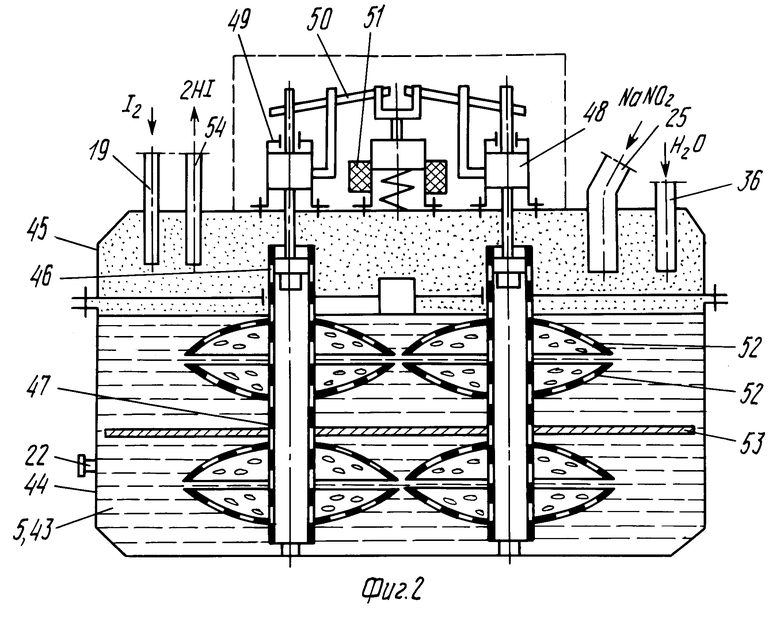

На фиг. 1 представлена принципиальная схема установки; на фиг. 2 реактор окисления, в разрезе; на фиг. 3 секции реактора восстановления и теплогенератора в разрезе.

Установка для получения водорода термохимическим разложением воды в присутствии катализатора-иода содержит установленные в соответствии с технологической схемой процесса (иодного цикла) бункер 1 для исходного компонента нитритов щелочных металлов переходной группы, например LiNO2, NaNO2 или KNO2, например, в порошкообразном виде, емкость 2 для катализатора иода, например порошкообразного, емкость 3 для воды с насосом 4, например, шестиренчатого типа, реактор 5 окисления газожидкостного типа, реактор 6 восстановления, резервуар-хранилище 7 водорода, теплообменник 8, холодильник 9, адсорберы 10, емкость для хранения кислорода (не показана), конденсаторы 11 и 12 водяного пара и теплогенератор 13, состоящий, например, из генератора токов высокой частоты (не показан) с подключенным к нему электромагнитным индуктором 14, обмотка 15 которого встроена в теплоизолированный корпус теплового аккумулятора 16. Бункер 1 для исходного компонента, емкость 2 для катализатора, теплообменник 8, реактор 5 окисления и реактор 6 восстановления объединены общей транспортной системой 17, выполненной преимущественно на всех участках как прямой, так и обратной ветви в виде трубопроводов магистралей: соединения бункера 1 с реактором 5 окисления трубопроводом 18, соединения емкости 2 для катализатора с обратной ветвью трубопроводом 19, соединения теплообменника 8 с реактором 5 окисления (его жидкой фазой) трубопроводом 20, соединения дополнительно встроенного насоса 21, например, также шестеренчатого типа с реактором 5 окисления трубопроводом 22 и с теплообменником 8 трубопроводом 23 прямой ветви транспортной системы 17, соединения теплообменника 8 с реактором 6 восстановления трубопроводом 24 прямой ветви транспортной системы 17, соединения реактора 6 восстановления (его выхода) с реактором 5 окисления (его жидкой фазы) трубопроводом 25 обратной ветви транспортной системы 17, и содержащей встроенные в трубопроводы 18, 20 и 25 шнеки 26, 27 и 28 соответственно.

Установка содержит также систему магистралей (трубопроводов) для транспортирования жидких и газообразных агентов с запорно-регулирующей арматурой, а именно емкость 3 для воды через трубопровод 29 с встроенным насосом 4 и вентилями 30 и 31 связана соответственно с встроенной в корпус теплового аккумулятора 16 спиральной трубкой 32 системы охлаждения обмотки 15 электромагнитного индуктора 14, которая трубопроводами 33 и 34 через конденсатор 12 соединена с емкостью 3 для воды и через вентиль 35 и трубопровод 36 с реактором 5 окисления и с конденсатором 12 непосредственно через трубопровод 37. В трубопровод 34 на входе в емкость 3 для воды вмонтирован вентиль 38. В трубопроводы 18 и 20 транспортной системы 17, а также в трубопровод 19 вмонтированы вентили-задвижки 39, 40 и 41.

Реактор 5 окисления и реактор 6 восстановления смонтированы в общем теплоизолированном корпусе на разных уровнях по высоте, причем в том же корпусе между этими реакторами смонтирован корпус теплового аккумулятора 16, заполненный жидким теплоносителем 42 (например, гидрид лития или эвтектические смеси фторидов натрия, магния, кальция или лития с температурой плавления в диапазоне 450-590оС или окислы бериллия, магния, алюминия, кремния, их соединения и эвтектики с температурами плавления свыше 1000оС. Реактор 5 окисления расположен в нижнем ярусе и выполнен газожидкостного типа с перемешивающим устройством в виде газового тарельчатого смесителя 43, представляющего собой овалообразной формы корпус 44 с герметической верхней крышкой 45. Внутри корпуса 44 смонтированы два полых перфорированных отверстиями окнами 46 штока 47, жестко связанные с плунжерами 48, размещенными в неподвижно закрепленных на крышке 45 цилиндрах 49 и кинематически связанными, например, посредством рычагов 50 с установленным также на крышке 45 вибратором 51, например электромагнитным приводом с подпружиненным якорем, сообщающим перфорированным штокам 47 возвратно-поступательные перемещения вдоль своих осей, например, с частотой 50-100 Гц и амплитудой до 2 мм. На штоках 47 закреплены со смещением по высоте по меньшей мере по две пары перфорированных тарелок 52 (на каждом штоке) и размещенный между этими парами тарелок 52 поршень 53. Перфорированные тарелки 52 выполнены в виде двух пар чаш с перфорациями в виде отверстий, обращенных в каждой паре вогнутыми частями навстречу друг другу. Внутренняя полость корпуса 44 реактора окисления заполнена газовой и жидкой фазой и соединена с трубопроводами 18, 19, 25 и 36 соответственно подвода в реактор исходного компонента нитритов щелочных металлов, катализатора иода, возврата из реактора 6 восстановленных нитратов щелочных металлов и подачи воды, а также с трубопроводами 22 и 54 вывода из реактора 5 продуктов реакции, нитратов щелочных металлов и иодистого водорода соответственно, причем трубопровод 54 выведен в полость реактора 5, заполненную газовой фазой, в эту же верхнюю часть полости реактора 5 выведены верхние части перфорированных штоков 47.

В верхней части общего теплоизолированного корпуса размещен реактор 6 восстановления, который выполнен из установленных со смещением в вертикальной плоскости в виде нисходящей ступени двух вертикальных колонн 55 и 56, объединенных общей нисходящей спиральной ветвью 57 транспортной системы 17 для твердых промежуточных продуктов термохимических циклов, вход которой трубопроводом 24 через теплообменник 8, напорную магистраль-трубопровод 23, насос 21 и трубопровод 22 соединен с реактором 5 окисления (его полостью, заполненной жидкой фазой), а выход с помощью трубопровода 25, в который встроен шнек 28, размещенный в водяной рубашке 58, выведен непосредственно в полость реактора 5 окисления, заполненную жидкой фазой. Водяная рубашка 58 подсоединена посредством вентиля 59 и трубопровода 60 к напорной магистрали трубопроводу 32 и с помощью трубопровода 61 выведена к конденсатору 12. Внутри спиральной ветви 57 транспортной системы на всем ее протяжении в обеих колоннах реактора 6 размещена змеевидная трубка 62, связанная с одной стороны посредством трубопровода 54 с внутренней полостью реактора 5, заполненной газовой фазой, а с другой стороны посредством трубопровода 63 подсоединенная через теплообменник 8 как к реактору 5 окисления посредством трубопровода 19 и вентиля 41, так и с емкостью для хранения водорода (или потребителю) через холодильник 9, трубопровод 64 и соответственно вентили 65, 66 и 67. Внутренняя полость первой вертикальной колонны 55 реактора 6 восстановления подсоединена в верхней своей части посредством трубопровода 68 через вентиль 69 к конденсатору 11 и далее трубопроводом 70 через вентиль 71 к трубопроводу 36 и далее к реактору 6, причем сам конденсатор 11 через вентиль 72 трубопроводом 73 подсоединен к питающей напорной магистрали трубопроводу 29. В случае использования в качестве емкости для хранения водорода резервуара-хранилища 7, работающего на принципе вакуумного химического поглощения водорода соответствующим материалом поглотителем (коллоидным палладием), внутренняя полость резервуара соединена через вентиль 65 с трубопроводом 64, а междустеночное пространство резервуара-хранилища 7 через холодильник 74 соединено посредством трубопровода 75 и вентиля 76 с внутренней полостью колонны 55 и через вентиль 77 и трубопровод 78 с конденсатором 11. Питание холодильников водой от насоса 4 осуществлено за счет подсоединения к нему холодильника 9 трубопроводами 79 и 80, а холодильника 74 трубопроводами 81 и 82. Внутренняя полость второй вертикальной колонны 56 реактора 6 восстановления в верхней своей части посредством трубопровода 83 и вентилей 84 через адсорберы 10 подсоединена к хранилищу емкости для хранения кислорода (не показана) или непосредственно к потребителю.

Спиральная ветвь 57 транспортной системы 17, размещенная в реакторе 6 восстановления, выполнена из двух секций 85 и 86, расположенных каждая в своей колонне реактора 6 и связанных друг с другом шнековым затвором 87, причем обе секции снабжены тепловодами 88 и 89 соответственно, которые подсоединены к тепловому аккумулятору 16 теплогенератора 13 автономно. Змеевидная трубка 62 также снабжена тепловодом 90, который автономно подсоединен к тепловому аккумулятору 16.

Размещенные в общем теплоизолированном корпусе колонны 55 и 56 реактора 6 восстановления могут быть выполнены с двойными стенками, междустеночное пространство которых для стабилизации температурных процессов происходящих в них термохимических циклов может быть заполнено водяным паром за счет из последовательного (или параллельного) подсоединения в цепь, соединяющую внутреннюю полость колонны 55 трубопроводом 68 с конденсатором 11. Внутри цилиндрических полых корпусов колонн 55 и 56 в установленных на пружинных подвесках 91 рамах 92 и 93, связанных кинематически с вибраторами 94 и 95 вертикальных колебаний, установлены две секции 85 и 86 (по одной в каждой колонне) транспортирующего желобообразного лотка, встроенного в общую транспортную систему 17. Спиральный лоток обеих секций 85 и 86 выполнен с двойными стенками, обложенными изнутри пористой металлокерамической обкладкой с выполненными на ее поверхности капиллярными пазами, а образованное стенками междустеночное пространство лотка в нижней части выполнено в виде емкости-теплоприемника, заполненной жидким теплоносителем и имеющей непосредственный тепловой контакт (например, за счет погружения) с теплоносителем 42 теплогенератора, а именно теплового аккумулятора 16, заполненного теплоносителем 42 аккумулирующим веществом с температурой кристаллизации выше, чем температура кипения жидкого теплоносителя каждой секции лотка. Для подбора соответствующих температурных режимов для каждой колонны 55 и 56 жидкий теплоноситель каждой секции 85 и 86 может быть разным, а каждая секция 55 и 56 с помощью раздельных тепловодов 88 и 89 емкостей-теплоприемников подсоединена к тепловому аккумулятору 16.

В случае выполнения тепловода 90 змеевидной трубки 62 по принципу тепловой трубы последний выполнен в виде полой трубы со стенками, обложенными изнутри также металлокерамической обкладкой с выполненными на ее поверхности капиллярными пазами, внутри которой расположена змеевидная трубка 62. Полая труба в нижней ее части также выполнена в виде емкости-теплоприемника, заполненной жидким теплоносителем и имеющей также непосредственный тепловой контакт с теплоносителем 42 теплового аккумулятора 16. Внутреннее пространство полой трубы также заполнено жидким теплоносителем (который может быть и отличным от теплоносителя секций лотка), температура которого по кипению ниже температуры кристаллизации теплоносителя теплового аккумулятора. Из полой трубы осуществлен герметичный вывод змеевидной трубки 62 для подсоединения ее к реактору 5 окисления и трубопроводу 63.

Установка работает следующим образом.

В нижнюю часть реактора 5 окисления (во внутреннюю полость газового тарельчатого смесителя) подаются исходные компоненты и катализатор. Порошкообразные нитриты натрия (NaNO2) из бункера 1 с помощью шнека 26 при открытом вентиле-задвижке 40 по трубопроводу 18 транспортной системы 17 подаются в реактор 5 окисления, куда из емкости 2, например, с помощью шнека 27 через вентиль-задвижку 39 по трубопроводу 20 поступает также катализатор иод, а из емкости 3 с помощью насоса 4 по трубопроводам 37, 34 и 36 через вентили 31 и 35 поступает вода. Необходимый температурный режим в газожидкостном реакторе 5 окисления может быть создан при запуске установки за счет подачи воды, нагретой до требуемой температуры, что для случая использования в качестве исходного компонента нитритов натрия составляет 28-50оС. Для нагрева воды до этой температуры перед подачей ее в реактор 5 включают теплогенератор 13. Для этого подключают обмотки 15 электромагнитного индуктора 14 к генератору токов высокой частоты, вокруг проводника обмотки создается периодически меняющееся магнитное поле с частотой, равной частоте пропускаемого по обмотке 15 тока, которое приводит к индуцированию в тепловом аккумуляторе 16 электрического тока, что приводит к разогреву теплоносителя 42 аккумулирующего вещества, в качестве которого может быть использован, например, гидрид лития или эвтектические смеси фторидов натрия, магния, кальция, лития и т.п.

Необходимым условием выбора аккумулирующего вещества теплоносителя теплового аккумулятора и вещества теплоносителя, помимо требования соответствия температуры кипения теплоносителя транспортирующего спирального лотка 57 (его тепловодов 88 и 89) требуемым температурам соответствующих термохимических циклов, является также требование, чтобы температура кипения теплоносителей этих тепловодов, как и температура кипения теплоносителя тепловода 90 змеевидной трубки 62, была ниже температуры кристаллизации аккумулирующего вещества теплового аккумулятора 16.

В качестве рабочих жидкостей теплоносителей тепловодов спирального лотка (обеих его ветвей) и змеевидной трубки могут быть использованы самые разнообразные вещества: ментол, ацетон, неорганические соли, расплав калия, натрия, лития, свинца и т.п.

В процессе нагрева аккумулирующее вещество в тепловом аккумуляторе, аккумулируя тепловую энергию, расплавляется, теплоносители тепловодов спирального лотка 57 и тепловода 90 змеевидной трубки 62, нагреваясь от аккумулирующего вещества теплового аккумулятора, моментально закипают, в виде пара переносят тепло в зоны нагрева реактора 6 восстановления, т.е. к более холодным частям транспортирующего спирального лотка 57 и змеевидной трубки 62.

Прокачивая воду из емкости 3 с помощью насоса 4 по трубопроводу 29 через вентиль 30 и через спиральную трубку 32 системы охлаждения обмотки 15 электромагнитного индуктора 14, можно осуществить нагрев воды до необходимых для реактора 5 значений температур. Нагретая вода из спиральной трубки 32 по трубопроводу 33 через конденсатор 12, трубопроводы 34 и 36 и вентиль 35 подается в реактор 5 окисления и обеспечивает необходимые температурные условия в нем в ходе процесса окисления.

В реакторе 5 окисления образуются нитрат натрия и иодистый водород. Под действием вибрационных колебаний якоря вибратора 51 (электромагнитного привода) через рычаги 50 приходят в вертикальные колебания с частотой 50-100 Гц несущие поршень 53 и перфорированные тарелки 52 два перфорированных полых штока 47 газового тарельчатого смесителя, жестко связанные с плунжерами 48, которые в свою очередь шарнирно связаны с рычагами 50. Рычаги 50 своими плечами связаны с одной стороны с якорем электромагнитного привода, а с другой стороны с плунжерами 48. При движении поршня 53 вверх газ иодистый водород, образующийся в процессе реакции и собирающийся в верхней части внутренней полости реактора 5 зоне газовой фазы реактора 5, над жидкостью сжимается и через отверстия окна перфорации штоков 47 и внутренние полости штоков 47 поступает в нижнюю часть смесителя зону жидкой фазы реактора 5, проходит через отверстия перфорированных тарелок 52, разбиваясь на множество малых пузырьков, проникает сквозь перемешиваемую массу, одновременно жидкость и газ через зазор между поршнем 53 и корпусом 44 смесителя прорывается из верхней его части в зону пониженного давления под поршень 53. При обратном движении перемешивающего устройства газожидкостная смесь сжимается поршнем 53 и через окна 46 в стенках поршня выбрасывается в газовую полость под верхней крышкой реактора 45, а также выдавливается в зону над поршнем 53 через зазор между поршнем 53 и стенкой корпуса 44 смесителя. Тарелки 52 при возвратно-поступательном движении в силу своей упругости колеблются и распыляют газ на мелкие пузырьки, дополнительно перемешивая химические ингредиенты и ускоряя течение химической реакции в реакторе 5. Газ, жидкость и твердые частицы эффективно перемешиваются по всему объему в смесителе. Количество тарелок на одном штоке и число штоков смесителя может быть увеличено в зависимости от размеров реактора, причем все они могут приводиться в движение от одного вибратора, что значительно сокращает расход электроэнергии на привод перемешивающего устройства реактора.

Иодистый водород из смесителя 43 поступает в змеевидную (спиральную) трубку 62, которая смонтирована внутри трубчатого, например, разъемного трубопровода тепловода 90. Проходя по змеевидной трубке 62 при температуре 450оС, иодистый водород по реакции 2 разлагается на водород и газообразный иод. Работа тепловода 90, как и тепловодов 88 и 89 спирального лотка 57, основана на принципе работы тепловой трубы, внутренняя полость которой закреплена теплоносителем, температура кипения которого выбрана из условия обеспечения требуемого температурного режима (в данном случае змеевидной трубки), а также должна быть меньше температуры кристаллизации аккумулирующего вещества теплоносителя 42 теплового аккумулятора 16, в непосредственном тепловом контакте с которым находится нижняя часть тепловода 90. Работа этого тепловода, также как и тепловодов 88 и 89 обеих секций спирального лотка 57, основана на четырех физических процессах: испарении жидкости-теплоносителя тепловода, конденсации насыщенного пара, поверхностного натяжения жидкости и смачивании твердых тел.

Как только расплавляется рабочее аккумулирующее вещество теплового аккумулятора 16, тепло контактным путем через стенку тепловода 90 (его нижней части, погруженной в теплоноситель 42) передается рабочей жидкости-теплоносителю тепловода 90, которая начинает испаряться. Пар под действием разности давления устремляется к другому (верхнему) концу тепловода 90, отдает свое тепло холодным стенкам размещенной внутри тепловода змеевидной трубки 62, а через нее и идущему по ней из реактора 5 окисления иодистому водороду и возвращается, сконденсировавшись, снова в зону испарения по вертикальным капиллярным пазам на поверхности металлокерамической обкладки внутренних стен тепловода 90. Таким образом, температура поверхности змеевидной трубки 62 устанавливается постоянной и по ней течет тепло, которое расходуется в данном случае на разложение иодистого водорода. Особенность тепловода 90 змеевидной трубки 62 заключается в том, что сама трубка в отличие от тепловодов секций спирального лотка 57 поглощает тепло, на ней конденсируется пар рабочей жидкости-теплоносителя тепловода 90, которая стекает по трубке в зону испарения, помимо этого сконденсированные пары рабочей жидкости возвращаются по капиллярным пазам, выполненным на внутренней стенке тепловода 90. На выходе змеевидной трубки 62 в верхней части первой колонны реактора 6 восстановления получаем водород и газообразный иод, которые по трубопроводу 63 поступают в теплообменник 8.

Водород из теплообменника 8 по трубопроводу 64 поступает в холодильник 9 для дальнейшего охлаждения до комнатной температуры и далее через вентиль 65 в резервуар-хранилище 7 для последующей выдачи потребителю через вентиль 66 или непосредственно потребителю, минуя резервуар-хранилище 7, через вентиль 67. Резервуар-хранилище 7, работа которого основана на принципе вакуумного поглощения водорода коллоидным палладием при комнатной температуре, отдает полностью поглощенный водород при температуре 100оС. Для этого на момент выдачи водорода из хранилища в междустеночное пространство резервуара-хранилища 7 из первой вертикальной колонны 55 реактора 6 восстановления подают по трубопроводу 75 через холодильник 74 для снижения температуры до 100оС и через вентиль 76 водяной пар, образовавшийся в колонне 55 реактора 6 восстановления в процессе выпаривания из водного пара нитратов натрия воды на нагретом желобообразном спиральном лотке 57 (на перовой его секции, расположенной в колонне 55), с последующим его выводом из резервуара-хранилища 7 трубопроводом 78 через вентиль 77 в конденсатор 11 и подачей из конденсатора 11 воды конденсата трубопроводом 70 и трубопроводом 36 через вентиль 71 в реактор 5 окисления.

Газообразный иод в теплообменнике 8, охлаждаясь, конденсируется и при температуре немного выше 115оС стекает через вентиль 41 и трубопровод 19 в трубопровод 20, откуда шнеком 27 подается в реактор 5 окисления для повторного использования.

Из внутренней полости тарельчатого газового смесителя 43 реактора 5 насосом 21 раствор нитратов натрия в воде по трубопроводам 22 и 23 подается в теплообменник 8, где охлаждает водород Н2 и охлаждает, конденсируя, газообразный иод, переводит его в жидкое состояние при температуре порядка 115-120оС, а сам по трубопроводу 24 поступает на желобообразный спиральный лоток первой секции спиральной транспортной системы в вертикальную колонну 55 реактора 6 восстановления. Температура поверхности желобообразного лотка 57 в колонне 55 ниже реакции разложения нитрата натрия и соответствует 120оС. Это позоляет в первой вертикальной колонне 55 реактора 6 на спиральном лотке 57 при транспортировке по нему сверху вниз легко выпарить из раствора воду за счет соприкосновения раствора с горячей поверхностью желобообразного спирального лотка. Водяной пар отводится через верхний патрубок колонны 55 в ее крышке и отводится трубопроводом 68 через вентиль 69 в конденсатор 11, а из него сконденсированный пар вода подаются трубопроводом 70 через вентиль 71 в трубопровод 36 и далее в реактор 5 окисления. Кроме того, часть водяного пара трубопроводом 75 отводится через холодильник 74 для подогрева резервуара-хранилища 7, после чего также сбрасывается в конденсатор 11.

Порошкообразный нитрат натрия продвигается по спиральному лотку 57 вниз и попадает в шнек 87, соединяющий обе секции желобообразного лотка 57 в обеих вертикальных колоннах 55 и 56 реактора 6 и служащий также затвором, предотвращающим прорыв водяного пара из колонны 55 в колонну 56 и, наоборот, прорыв кислорода из колонны 56 в колонну 55. Из шнека 87 сухой порошкообразный нитрат натрия поступает к второй секции желобообразного спирального лотка колонны 56, температура поверхности которого равна температуре разложения нитрата натрия до нитрита натрия, т.е. до температуры порядка 380оС.

В результате при движении порошкообразного нитрата натрия вниз по второй секции лотка 57 он разлагается на нитрит натрия и при этом выделяется половина моля кислорода, который через выходной патрубок в верхней крышке колонны 56 реактора 6 восстановления по трубопроводу 83 через вентили 84 подается в адсорберы 10 и из них к потребителю. Селикогелиевые адсорберы 10 осуществляют сушку кислорода и работают в периодическом цикле, когда один работает, а другой находится на регенерации. Переключение адсорберов 10 автоматизировано и управление осуществляется вентилями 84, например электромагнитными (схема управления работой адсорберов и всей установкой не приводится). Порошкообразный нитрит натрия стекает по лотку 57 в шнек 28 и из него, охлажденный водой, стекает по трубопроводу 25 в реакционную часть смесителя 43. Шнек 28 служит одновременно затвором для предотвращения прорыва кислорода в смеситель 43 из колонны 56.

Для устранения зависания порошкообразного нитрата и нитрита натрия на желобообразных секциях лотка 57 в колоннах 55 и 56 обе секции лотка в каждой колонне закреплены на установленных на пружинных подвесках 91 рамах 92 и 93, кинематически связанных с вибраторами 94 и 95 вертикальных колебаний с частотой порядка 50 Гц и амплитудой до 2 мм.

Как сказано выше, в средней части водородного реактора между реактором 5 и реактором 6 смонтирован общий тепловой аккумулятор 16 теплогенератора 13, осуществляющего поддержание соответствующих температурных режимов в колоннах 55 и 56 реактора 6 как за счет тепловодов 88 и 89 обеих секций спирального лотка 57, работающих по принципу тепловой трубы, так и за счет тепловода 90 змеевидной трубки 62. Автономное поддержание теплового режима в каждом тепловоде 88, 89 и 90 позволяет более гибко управлять этими режимами как в обеих секциях спирального лотка 57, так и в змеевидной трубке 62.

Охлаждение шнека 28 водой осуществляется благодаря помещению его в водяную рубашку 58, питание которой водой осуществляется за ее подачи из емкости 3 насосом 4 по трубопроводу 29 через вентиль 30 и ее вывода трубопроводом 33 через трубопровод 80 в конденсатор 12 и далее в емкость 3 через вентиль 38 и трубопровод 34.

Одновременно насос 4 по трубопроводам 37 и 73 через вентили 31 и 72 подает воду на орошение воздушных конденсаторов 12 и 11, которая собирается в нижней части конденсаторов и затем из них стекает самотеком по трубопроводам 34 и 70 через вентили 38 и 35, 71 в емкость 3.

Для питания холодильников 9 и 74 насос 4 по трубопроводам 29, 79 и 81 через вентили соответственно 96 и 97 подает в них воду, которая затем по трубопроводам 80 и 82 сбрасывается в конденсатор 12.

В предлагаемой установке благодаря реализации на практике иодного цикла при термохимическом разложении воды для выработки водорода с одновременным получением кислорода и конструктивным усовершенствованием как реактора окисления, так и реактора восстановления, снабженного змеевидной трубкой с тепловодом, проходящей через обе колонны реактора, и автономным питанием тепловодов обеих секций транспортного лотка реактора и змеевидной трубки, исключены потери исходных компонентов за счет их повторного использования (расходная часть процесса только вода), значительно снижена энергоемкость процесса за счет перехода на наиболее низкие температурные режимы (с температуры в 1000оС на температуру в 380-450оС), расширены функциональные возможности установки благодаря дополнительному производству кислорода, при обеспечении полностью замкнутого цикла термохимического разложения воды значительно упрощена технологическая схема процесса.

Кроме того, предлагаемая установка обеспечивает повышение производительности процесса получения водорода за счет создания оптимальных температурных режимов в реакторах автономным подключением к теплогенератору тепловодов обеих секций лотка и змеевидной трубки.

Использование предлагаемой установки для получения водорода и кислорода из воды обеспечивает также следующие преимущества:

возможность получения водорода в три раза дешевле используемого в настоящее время электролитического способа получения водорода, причем получение кислорода в эту экономическую оценку не входит;

производство водорода и кислорода в предлагаемой установке можно менять в широких диапазонах: от нескольких м3 до пяти миллионов м3 в сутки в зависимости от количества химических ингредиентов и подачи воды.

Изобретение относится к химической технологии и энергетике, в частности к оборудованию для реализации способов получения водорода термохимическим разложением воды, и может быть использовано, например, для обеспечения высококалорийным топливом силовых установок ледоколов. Установка содержит установленные в соответствии с технологической схемой процесса бункер с исходным компонентом, емкость для воды, емкость для хранения готового продукта (водорода), теплогенератор для обеспечения соответсвующих температурных режимов термохимических циклов, соединенные с теплогенератором тепловодами реактор окисления и реактор восстановления, связанные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических циклов и готового продукта с запорно-регулирующей арматурой, а также емкость для катализатора (иода) и емкость для хранения кислорода. При этом реактор окисления выполнен с перемешивающим устройством в виде установленных на кинематически связанных с вибратором штоках, размещенных в зоне жидкой фазы реактора поршня и набора перфорированных тарелок. Реактор восстановления выполнен из установленных со смещением вверх в вертикальной плоскости относительно реактора окисления в виде нисходящей ступени двух вертикальных колонн, объединенных общей спиральной ветвью транспортной системы, вход которой через дополнительно установленный теплообменник связан посредством напорной гидромагистрали с реактором окисления, выход выведен непосредственно в реактор окисления, и размещенной внутри транспортной системы и также соединенной с теплогенератором тепловодом змеевидной трубкой, связывающей зону газовой фазы реактора окисления посредством транспортных магистралей с емкостью для хранения готового продукта (водорода) или непосредственно с потребителем и через теплообменник с магистралью подачи-возврата катализатора в реактор окисления. Внутренняя полость первой по ходу технологического процесса вертикальной колонны реактора восстановления соединена через конденсатор магистралью с емкостью для воды, а второй через дополнительно введенные адсорберы соединена магистралью с емкостью для хранения кислорода или непосредственно с потребителем, причем реактор окисления соединен магистралями также с бункером для хранения исходного компонента и емкостью для катализатора. 5 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3619142, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-25—Публикация

1991-11-27—Подача