Изобретение относится к электрохимическим средствам защиты металлов от коррозии, а также может быть использовано для определения наличия процессов коррозии и выявления степени их интенсивности.

Наиболее распространенным средством защиты металлов от коррозии является покрытие их поверхностей специальными защитными пленками, предотвращающими непосредственный контакт металлов с корродирующей средой-электролитом [1]

Однако данное средство пассивной защиты обладает существенным недостатком практически невозможно контролировать сохранность защитной пленки, особенно в труднодоступных местах.

Поэтому более предпочтительным является применение активных средств защиты металлов от коррозии.

Наиболее близким к предлагаемому является устройство для катодной защиты металлических деталей от коррозии, содержащее электронный блок формирования защитного потенциала, вход которого подключается к положительному полюсу источника постоянного напряжения, и по крайней мере один защитный электрод, соединенный с выходом электронного блока. Электрод изолированно закрепляется на защищаемой металлической поверхности, которая также соединяется с отрицательным полюсом источника постоянного напряжения [2]

При попадании на защищаемую поверхность электролита между ним и металлической поверхностью образуется замкнутая электрическая цепь. При этом постоянный ток, переходящий с электролита на защищаемый металл, препятствует оттоку положительных ионов металла с его поверхности.

Иными словами, электролит, находящийся на поверхности металла (точнее на границе раздела фаз электрод электролит), доводится до положительного по отношению к защищаемому металлу потенциала, и ток текущий через него на поверхность металла, лишенную защитного слоя, противодействует переходу положительных ионов металла.

Однако реализация этого принципа электрохимической защиты металлических поверхностей в прототипе имеет ряд существенных недостатков, а именно невозможность контроля за процессом защиты металла и корректировки плотности защитного тока в зависимости от изменения фактической площади поверхности обнаженного металла, контактирующей с электролитом и от изменения агрессивноcти электролитических растворов.

В основу изобретения положена задача создания устройства защиты металлических поверхностей объекта от атмосферной коррозии, которое за счет контроля за процессом защиты металла, проводимого по величине потенциала защищаемой поверхности, выявления на поверхности объекта зон повышенной коррозионной активности и соответствующего увеличения времени воздействия в этих зонах, автоматического включения и отключения устройства позволило бы регулировать минимальную защитную плотность тока, добиваясь постоянства заданной величины защитного потенциала.

Поставленная задача решается тем, что в устройстве для защиты металлических поверхностей объекта от атмосферной коррозии, содержащем блок формирования защитного потенциала, выход которого соединен с не менее чем одним защитным электродом, каждый из которых выполнен с возможностью изолированного закрепления на защищаемой поверхности, а вход выполнен с возможностью подключения к одному из полюсов источника напряжения, другой полюс которого выполнен с возможностью соединения с защищаемой поверхностью, согласно изобретению блок формирования защитного потенциала выполнен в виде импульсного стабилизатора напряжения, схемы защиты от короткого замыкания, первой схемы сравнения, широтно-импульсного модулятора, генератора импульсов, двух компараторов, схемы отключения, схемы включения, источника опорного напряжения и последовательно соединенных вторичного преобразователя постоянного напряжения, источника тока и схемы ограничения тока, выход которой соединен с выходом схемы защиты от короткого замыкания и подключен к защитным электродам и первым входам первого и второго компараторов, второй вход первого компаратора соединен с входами вторичного преобразователя постоянного напряжения и импульсного стабилизатора напряжения, выполненными с возможностью подключения к одному из полюсов источника напряжения, а выход первого компаратора подключен к первому входу схемы отключения, выход которой соединен с модулирующим входом вторичного преобразователя постоянного напряжения, выход источника опорного напряжения подключен к второму входу схемы ограничения тока, второму входу схемы защиты от короткого замыкания, первому входу первой схемы сравнения и второму входу второго компаратора, выход которого подключен к первому входу схемы выключения, второй вход первой схемы сравнения соединен с выходом схемы защиты от короткого замыкания, выход схемы выключения и выход первой схемы сравнения соединены соответственно с первым и вторым входами широтно-импульсного модулятора, выход которого подключен к модулирующему входу импульсного стабилизатора напряжения, выход которого соединен с входом схемы защиты от короткого замыкания, при этом выход генератора импульсов соединен с вторыми входами схем отключения и включения.

Согласно изобретению блок формирования защитного потенциала снабжен датчиком влажности, схемой запуска и последовательно соединенными делителем частоты, аналоговым коммутатором и схемой регистрации, а также индикатором номера защитного электрода, подключенным к выходу делителя частоты, вход которой соединен с выходом генератора импульсов, вход выключения которого соединен с выходом схемы запуска, первый и второй входы которой соединены соответственно с одним из полюсов источника напряжения и с выходом датчика влажности, при этом выход схемы защиты от короткого замыкания и выход схемы ограничения тока соединены с защитными электродами через введенную линейку резисторов, а каждый из выходов аналогового коммутатора подключен между соответствующим защитным электродом и соответствующим резистором.

Согласно изобретению выход схемы ограничения тока и выход схемы защиты от короткого замыкания соединены с защитными электродами через введенные последовательно соединенные резистор и аналоговый коммутатор, блок формирования защитного потенциала снабжен схемой определения наличия влаги на защищаемой поверхности, второй схемой сравнения, первый вход которой соединен с выходом источника опорного напряжения, а второй подключен между резистором и аналоговым коммутатором, схемой запуска и последовательно соединенными делителем частоты, генератором, управляемым напряжением, и индикатором номера защитного электрода, при этом управляемый вход генератора, управляемого напряжением, подключен к выходу второй схемы сравнения, а выход подключен к управляющему входу аналогового коммутатора, вход делителя частоты подключен к второму входу генератора импульсов, вход которого подключен к выходу схемы запуска, первый и второй входы которой подключены соответственно к одному из полюсов источника напряжения и к выходу схемы определения наличия влаги на защищаемой поверхности, выполненной в виде датчика влажности или линейки резисторов, каждый из которых подключен к соответствующему защитному электроду.

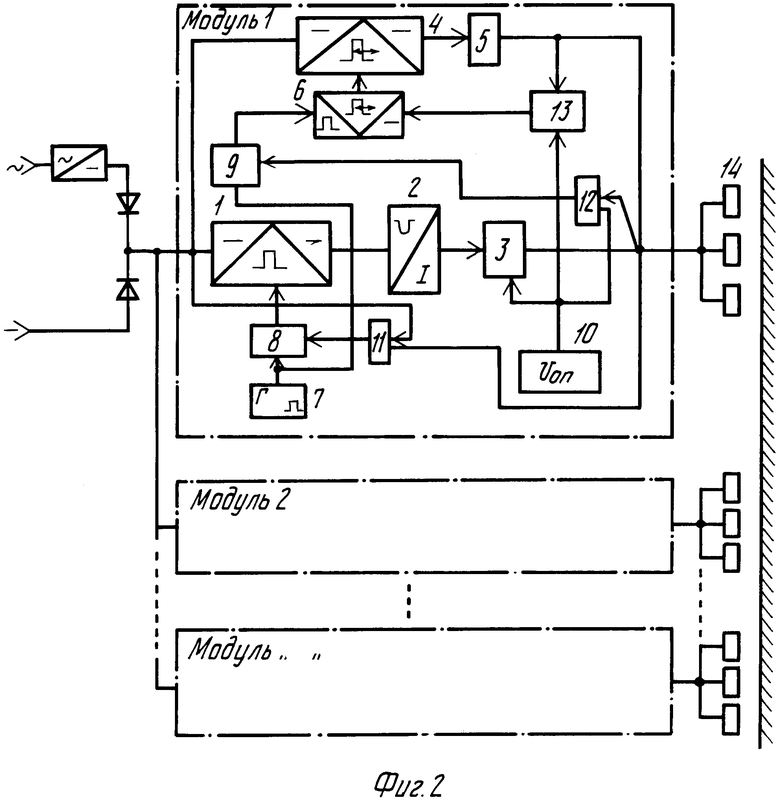

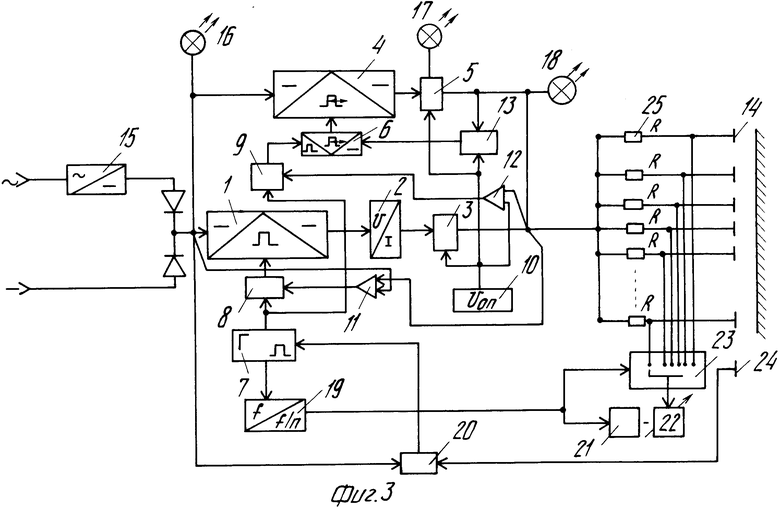

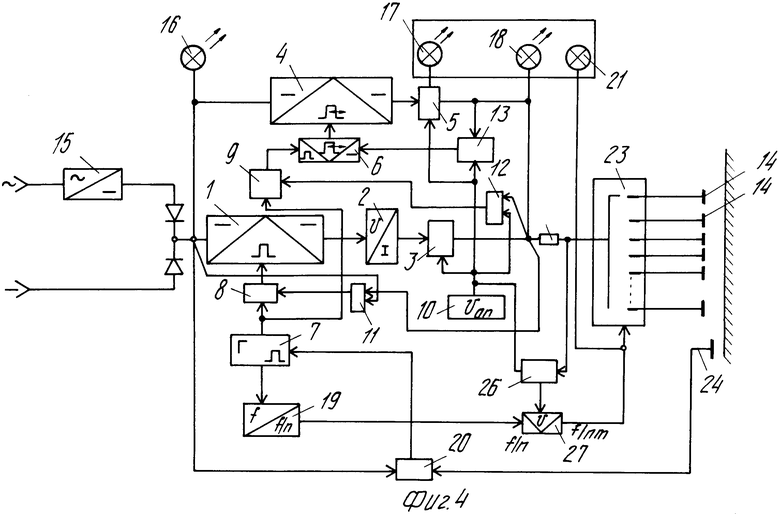

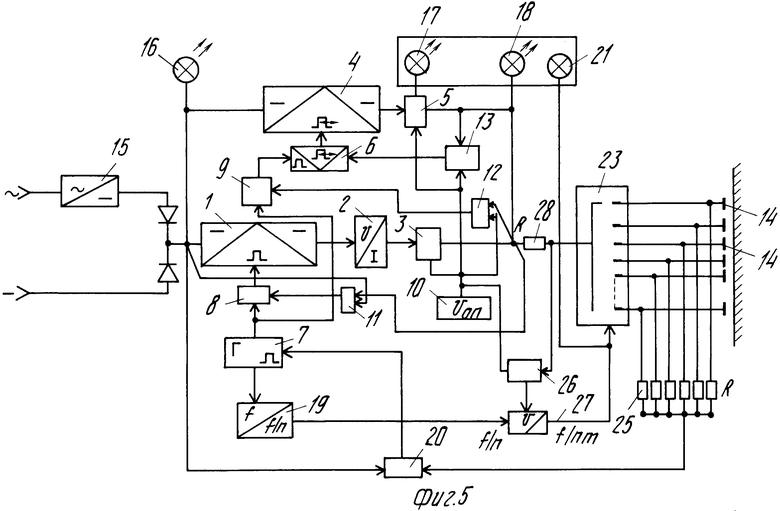

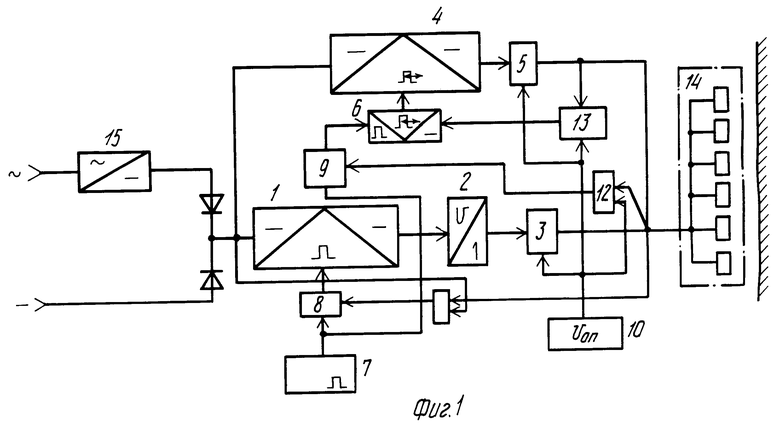

На фиг.1 изображена структурная схема устройства; на фиг.2 многомодульный вариант использования устройства; на фиг.3,4 и 5 варианты использования устройства со схемой определения наличия влаги на защищаемой поверхности.

Устройство для защиты поверхностей от атмосферной коррозии (фиг.1) содержит электронный блок формирования защитного потенциала, выполненный в виде вторичного преобразователя 1 постоянного напряжения, источника 2 тока, схемы 3 ограничения тока, импульсного стабилизатора 4 напряжения, схемы 5 защиты от короткого замыкания, широтно-импульсного модулятора 6, генератора 7 импульсов, схемы 8 отключения, схемы 9 включения, источника 10 опорного напряжения, двух компараторов 11 и 12 и первой схемы 13 сравнения.

Устройство также содержит комплект защитных электродов 14.

Устройство работает следующим образом.

Защитные электроды 14 изолированно закрепляют на защищаемой поверхности в местах, подверженных действию атмосферных осадков. Электроды 14 подключают к выходу блока формирования защитного потенциала, который представляет собой объединенные выходы схемы 3 ограничения тока и схемы 5 защиты от короткого замыкания.

Вход блока (а именно входы вторичного преобразователя 1 напряжения и импульсного стабилизатора 4 напряжения), подключается к одному из полюсов источника напряжения (не показан), причем подключение может быть произведено через двухканальную схему подключения, один из каналов которой предназначен для подключения к источнику постоянного напряжения, а другой, содержащий выпрямитель 15 переменного напряжения, предназначен для подключения к источнику переменного напряжения.

При отсутствии влаги на защищаемой поверхности прямоугольные импульсы, вырабатываемые генератором 7 импульсов поступают на соответствующие входы схемы 8 отключения и схемы 9 включения. Схема 8 отключения при этом находится в нормальном включенном состоянии, и импульсы с генератора 7 проходят через нее, поступая на модулирующий вход вторичного преобразователя 1 постоянного напряжения. Вторичный преобразователь 1 постоянного напряжения преобразует постоянное напряжение внешнего источника напряжения в постоянное напряжение высокого уровня, которое подается на источник 2 тока, связанный через схему 3 ограничения тока с защитными электродами 14. При этом схема 9 включения находится в выключенном состоянии и не пропускает импульсы генератора 7.

При появлении влаги на защищаемой поверхности на ней возникают электрохимические процессы и появляется проводимость между электродами 14 и защищаемой поверхностью.

По мере прогрессирования процессов коррозии за счет возрастающего протекания токов напряжение на электродах 14 падает до уровня величины защитного потенциала.

При этом компаратор 12 подает на соответствующий вход схемы 9 включения управляющий сигнал, который переводит ее во включенное состояние, при котором импульсы с генератора 7 начинают проходить на соответствующий вход широтно-импульсного модулятора 6, который запускает импульсный стабилизатор 4 напряжения через его модулирующий вход. На выходе импульсного стабилизатора 4 напряжения формируется заданное значение потенциала, соответствующее величине защитного потенциала.

При появлении этого потенциала на электродах 14 компаратор 11, сравнив напряжение на входе и выходе блока формирования защитного потенциала, дает сигнал схеме 8 отключения на прекращение пропускания импульсов генератора 7 на модулирующий вход вторичного преобразователя постоянного напряжения.

В случае развития коррозионных процессов импульсный стабилизатор 4 напряжения обеспечивает увеличение тока в погрузке при сохранении постоянной величины защитного потенциала на электродах 14.

Схема 13 сравнения вырабатывает сигнал, управляющий длительностью управляющих импульсов широтно-импульсного модулятора 6, обеспечивая постоянство выходного напряжения импульсного стабилизатора 4 напряжения.

При недопустимом увеличении тока или при коротком замыкании между электродами 14 и защищаемой поверхностью срабатывает схема 5 защиты от короткого замыкания, ограничивая протекающий ток.

Для повышения надежности схемы при наличии короткого замыкания в любой момент времени одновременно срабатывают схема 5 защиты от короткого замыкания и схема 3 ограничения тока, порог срабатывания которых устанавливается источником 10 опорного напряжения. Величина напряжения источника 10 используется также компараторами 11 и 12 и схемой 13 сравнения.

Для защиты поверхностей больших размеров устройство может быть выполнено многомодульным (фиг. 2), когда каждый из модулей подключается к общему источнику напряжения и представляет собой самостоятельный блок формирования защитного потенциала с отдельным набором защитных электродов, причем каждый модуль работает самостоятельно вне зависимости от работы других модулей.

В варианте, приведенном на фиг.3, устройство дополнительно снабжено индикатором 16 включения, соединенным с входом блока формирования защитного потенциала, индикатором 17 наличия короткого замыкания и индикатором 18 активности процесса коррозии, подключенным к выходу блока формирования защитного потенциала.

Сам блок формирования защитного потенциала снабжен делителем 19 частоты, схемой 20 запуска, индикатором 21 номера защитного электрода, схемой 22 регистрации, аналоговым коммутатором 23, датчиком 24 влажности и линейкой резисторов 25.

Преимущество этого варианта заключается в том, что при отсутствии влажности устройство находится в ждущем режиме и его включение осуществляется только при срабатывании датчика 24 влажности, который через схему 20 запуска включает генератор 7 импульсов.

Делитель 19 частоты формирует временные интервалы, управляющие подключением через аналоговый коммутатор 23, защитные электроды 14 к схеме 22 регистрации, которая инфицирует величину протекающего тока на соответствующем подключенном в данный момент времени защитном электроде 41. Индикатор номера защитного электрода при этом указывает номер коммутируемого (опрашиваемого) электрода.

Степень-активности коррозионного процесса регистрируется с помощью соответствующих падений напряжений на резисторах 25 малой величины.

Данный вариант реализации устройства позволяет устанавливать места активного коррозионного процесса, а также позволяет управлять энергопотреблением устройства при наличии и отсутствии коррозии.

Развитием этого варианта являются варианты выполнения устройства, приведенные на фиг.4 и 5.

Блок формирования защитного потенциала дополнительно содержит вторую схему 26 сравнения и генератор 27, управляемый напряжением.

Защитные электроды подключаются к выходу блока формирования защитного потенциала последовательно через резистор 28 и аналоговый коммутатор 23, вход управления которого подсоединен к выходу генератора 27, управляемого напряжением.

Генератор 27 с помощью схемы 26 сравнения определяет время подключения каждого из электродов в зависимости от степени активности коррозионных процессов в зоне соответствующего электрода. Схема 26 сравнения вырабатывает напряжение, пропорциональное току, протекающему через коммутируемый электрод.

При этом в качестве схемы, определяющей наличие влаги на защищаемой поверхности, может быть использован либо обычный метеорологический датчик 24 влажности (фиг.4), либо могут быть использованы защитные электроды 14 путем соединения их со схемой 20 запуска через линейку резисторов 25 (фиг.5).

В любой момент времени, когда защищаемый металл находится под корродирующим воздействием электролита, устройство создает в электрической цепи (защищаемый металл электролит защитный электрод) токи таких плотностей, которые способны вызвать изменение потенциала защищаемого металла по сравнению с его стационарным значением до величин, необходимых для эффективной компенсации коррозионных токов.

Из практики известно, что для обеспечения надежной катодной защиты (когда к защищаемому металлу подсоединяется отрицательный полюс источника тока и он по отношению к защитному электроду является катодом) необходимо обеспечить плотность защитного тока, в 7-10 раз превышающую плотность коррозионных токов, свойственную для данного металла в экстремальных условиях атмосферного воздействия. При анодной защите, которая является более перспективной при защите пассивирующих металлов, например железа и его низколегированных сплавов, необходимые плотности защитного тока значительно меньше.

С целью определения величин катодного и анодного защитных потенциалов, а также интервалов потенциалов, в которых наблюдается минимальная коррозия защищаемого металла, снимались потенциостатическим и потенциодинамическим методами поляризационные кривые. Проведенные исследования показали, что при реализации катодной защиты потенциал защищаемой поверхности следует поддерживать в интервале от -0,55 до -0,8 В (относительно водородного электрода сравнения). В этом интервале практически полностью подавляется как "сквозная", так и "равномерная" коррозия. Увеличение потенциала защищаемого металла отрицательнее -0,8 В нецелесообразно, так как это не приводит к дальнейшему снижению скорости коррозии, но вызывает бурное выделение водорода, что может служить причиной отслаивания защитных неметаллических покрытий на поверхности металла.

При реализации анодной защиты оптимальную защиту металла обеспечивает защитный потенциал, соответствующий величине потенциала пассивации, при котором скорость образования пассивного (защитного) слоя, блокирующего металл, становится равной скорости его растворения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОБЪЕКТА ОТ АТМОСФЕРНОЙ КОРРОЗИИ | 1993 |

|

RU2040590C1 |

| УСТРОЙСТВО КАТОДНОЙ ЗАЩИТЫ ОТ АТМОСФЕРНОЙ КОРРОЗИИ | 1993 |

|

RU2091503C1 |

| УСТРОЙСТВО КАТОДНОЙ ЗАЩИТЫ ОТ АТМОСФЕРНОЙ КОРРОЗИИ | 1993 |

|

RU2049154C1 |

| УСТРОЙСТВО ДЛЯ ПОШАГОВОГО ПОВОРОТА И ФИКСАЦИИ ОБЪЕКТА | 1991 |

|

RU2036428C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛА | 1995 |

|

RU2110614C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ АТМОСФЕРНОЙ КОРРОЗИИ | 1992 |

|

RU2032768C1 |

| АНАЛИЗАТОР КАЧЕСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 1999 |

|

RU2145716C1 |

| УСТРОЙСТВО ДЛЯ ОТПУГИВАНИЯ ГРЫЗУНОВ | 1995 |

|

RU2099944C1 |

| Устройство для защиты токопроводящей поверхности объекта от атмосферной коррозии | 1992 |

|

SU1822498A3 |

| ЖИДКОМЕТАЛЛИЧЕСКОЕ КОММУТАЦИОННОЕ УСТРОЙСТВО | 1989 |

|

SU1577603A1 |

Изобретение относится к электрохимическим средствам защиты металлов от коррозии. Сущность изобретения: устройство содержит вторичный преобразователь 1 напряжения, источник 2 тока, схему 3 ограничения тока, импульсный стабилизатор 4 напряжения, схему 5 защиты от короткого замыкания, широтно-импульсный модулятор 6, генератор 7 импульсов, схему 8 отключения, схему 9 включения, источник 10 опорного напряжения, два компаратора 11 и 12, схему 13 сравнения и защитные электроды 14. 2 з. п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-07-25—Публикация

1993-03-25—Подача