Изобретение относится к устройствам для исследования режима бурения и может быть использовано для оперативного определения показателя буримости для нарушенных пачек угля при текущем прогнозе выбросоопасности на пластах, разрабатываемых ниже критической выбросоопасной глубины.

Известен прибор для определения крепости угля ПК-1. Он состоит из корпуса, резца, бура, винта, гайки, резиновой диафрагмы и манометра [1] Недостатками известного прибора являются низкая точность и оперативность определения крепости угля.

Известен также прибор для определения буримости угля. Он состоит из счетчика оборотов, закрепленного на кольце, которое надето на наружную часть электро- или пневмосверла и стопорится винтом. Вращение от шпинделя сверла к шкиву счетчика подается с помощью пассика. Для создания постоянного усилия подачи служит пружинный динамометр. Для исключения влияния бурового инструмента на усилие подачи применяются гладкостенные штанги из труб, соединяемые с помощью замков и проволочных шплинтов. Концевая штанга, выполненная из витой буровой стали, обеспечивает бурение интервала шпура около 0,2 м без заметного влияния штыба на усилие подачи. Исходя из этого длина интервала шпура, на котором определяется буримость, принята 0,2 м [2] Существенными недостатками данного прибора, как и вышеприведенного прибора ПК-1, являются низкая точность в определении крепости угля при текущем прогнозе выбросоопасности и низкая оперативность в проведении измерений, вызванная необходимостью дозимерного усилия подачи бурового инструмента на забой, которое непросто выдержать при ручном выбуривании угля, отсутствием фиксации бурового инструмента на поверхности забоя, приводящей нередко к проворачиванию инструмента, а также отсутствием записи на контрольной ленте показателя буримости.

Сущность заявляемого устройства заключается в том, что оно включает корпус, буровую штангу с коронкой, счетчик оборотов штанги, установленный на корпусе. Новым в предложенном устройстве является снабжение последнего цилиндрическим стаканом о хвостовиком и продольной прорезью подпружиненным поршнем со штырем и роликом на конце, закладным элементом и кассетой с контрольной лентой, при этом корпус выполнен с пазом, стакан размещен внутри корпуса с возможностью вращения, штанга соединена с поршнем, установленным в цилиндрическом стакане, штырь поршня размещен в прорези, закладкой элемент расположен в пазу корпуса с возможностью взаимодействия со счетчиком оборотов, а контрольная лента размещена между закладным элементом и роликом.

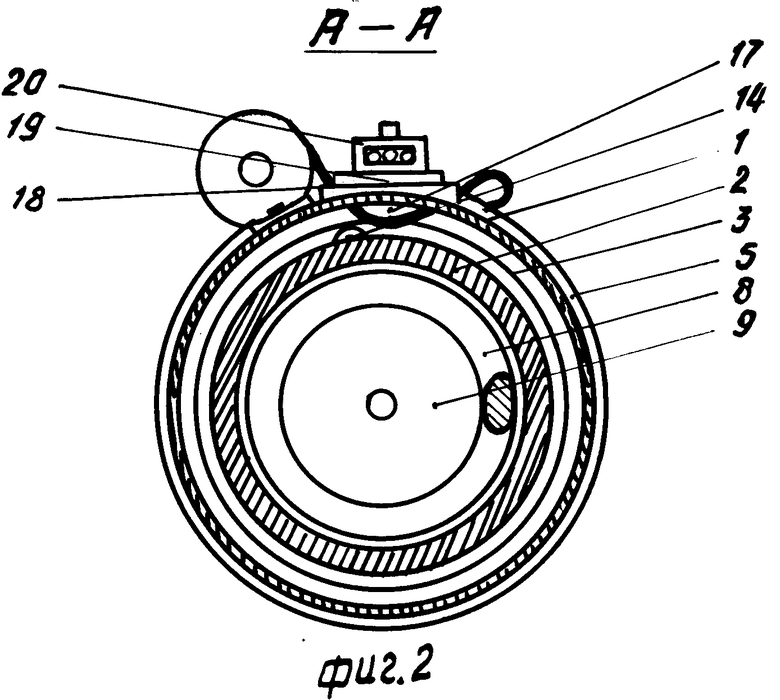

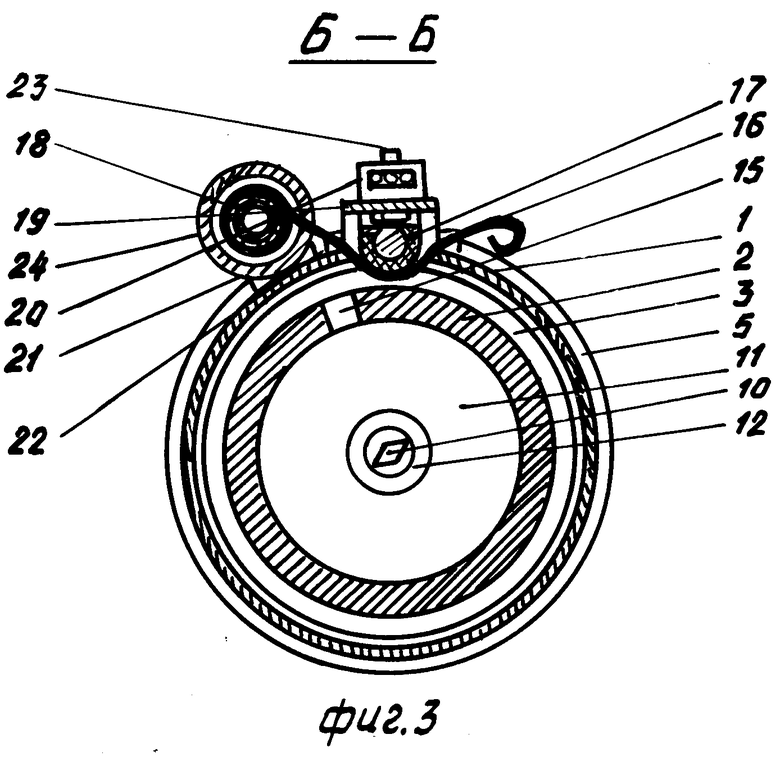

На фиг. 1 изображено устройство для определения крепости угля, вертикальный разрез; на фиг.2 разрез по А-А на фиг.1; на фиг.3 разрез по Б-Б на фиг.1.

Устройство для определения крепости угля состоит из корпуса 1, полой цилиндрической формы, внутри которого расположена вращающаяся часть 2 устройства. Корпус 1 имеет связь с вращающейся частью через роликоподшипники 3, расположенные во фронтальной и тыльной частях устройства. Крепление устройства к забою осуществляется через пики 4, расположенные на крышке 5, закрывающей корпус с фронтальной стороны. Кроме того, корпус 1 крепится к электросверлу через хомуты 6. Вращающаяся часть устройства представляет собой стакан с хвостовиком 7 для подсоединения к шпинделю электросверла. Внутри стакана 2 размещена пружина 8 с осевым усилием 0,2 КН ± 10% и поршень 9, к которому крепится отрезок буровой штанги с коронкой 10. Фронтальная сторона стакана 2 закрыта крышкой 11 с направляющей трубой 12 под буровую штангу с коронкой 10. На цилиндрической поверхности поршня 9 расположен металлический штырь 13 с пишущим роликом 14. На корпусе приводного стакана 2 выполнена продольная прорезь 15, по которой совершает поступательное движение штырь 13 с роликом 14. На корпусе 1 устройства выполнена прорезь 16, в которую входит закладной элемент 17, сечение которого представляет собой сегмент, плоской поверхностью наружу, цилиндрической во внутрь. Длина закладного элемента 17 соответствует ширине контрольной ленты 18. К корпусу устройства крепится пластина 19 со счетчиком оборотов 20 через разъемное соединение. Между пластиной 19 и плоской поверхностью закладного элемента 17 расположена плоская пружина 21. При этом контрольная лента 18 расположена между кнопкой 22 и элементом 17. А кнопка 22 счетчика оборотов 20 расположена между пластиной 19 и плоской пружиной 21. Работа счетчика основана на преобразовании колебательного движения поводка во вращательное. Счетчик оборотов 20 состоит из привода механизма счета и гашения (не показано). В счетный механизм счетчика входят счетные колеса и трубки, расположенные на параллельных осях. Любое показание счетчика может быть погашено вручную посредством кнопки сброса 23 на 0. Кассета закрытого типа 24 с контрольной лентой 18 крепится к внешней поверхности корпуса.

Работа устройства заключается в следующем. На поверхности забоя выработки бурится отрезок шпура длиной 10-20 см, после чего устройство поджимается к забою. При этом пружина 8 сжимается до упора и штырь 13 с роликом 14 упирается в тыльную часть прорези 15. Устройство готово к работе. Включается электросверло. При бурении штырь 13 с роликом 14 совершает вращательное движение с одновременным поступательным перемещением. Корпус устройства 1 при бурении остается неподвижным. При подходе к закладному элементу 17 счетчик 20 не работает. Когда ролик 14 входит в зацепление с закладным элементом 17, наносится риска на контрольной ленте 18 и при этом поверхностью закладного элемента нажимается кнопка 22; счетчик 20 показывает число оборотов. При прохождении контрольного участка на контрольной ленте 18 наносится штрихами число оборотов. Расстояние (шаг) между штрихами и является показателем буримости на забое

δз , где l длина отрезка шпура, с;

, где l длина отрезка шпура, с;

n число оборотов шпинделем электросверла.

Когда ролик 14 выходит из зацепления с закладным элементом 17, счетчик оборотов 20 останавливается, штрихи не наносятся. После прекращения работы счетчика электросверло выключается и устройство вынимается из шпура. Контрольная лента 18 передвигается и отрезок шпура бурится в другом месте.

Экономический эффект от использования устройства будет заключаться в повышении точности результатов и оперативности измерений и в увеличении надежности текущего прогноза выбросоопасности на пластах, разрабатываемых ниже критической выбросоопасной глубины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗА ОПАСНОСТИ ВОЗНИКНОВЕНИЯ ГАЗОДИНАМИЧЕСКИХ ЯВЛЕНИЙ ПРИ ПРОХОДКЕ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК ПО ВЫБРОСООПАСНЫМ И ВЫСОКОГАЗОНОСНЫМ ПЛАСТАМ | 1993 |

|

RU2064590C1 |

| Способ определения газодинамических явлений в массиве горных пород | 1977 |

|

SU740960A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫБРОСООПАСНЫХ ЗОН В УГОЛЬНОМ ПЛАСТЕ | 1991 |

|

RU2018691C1 |

| Устройство для определения газоносности полезного ископаемого в шахте | 1978 |

|

SU769025A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК НА ПЛАСТАХ, СКЛОННЫХ К ВНЕЗАПНЫМ ВЫБРОСАМ УГЛЯ И ГАЗА | 1992 |

|

RU2069763C1 |

| Способ контроля выбросоопасности угольных пластов | 1981 |

|

SU985320A1 |

| Устройство для измерения газовыделения при бурении шпуров | 1978 |

|

SU769026A1 |

| Способ прогноза выбросоопасности в очистном или подготовительном забое | 1989 |

|

SU1696729A1 |

| Способ контроля и предотвращения внезапных выбросов угля и газа при проведении выработок по угольным пластам | 1990 |

|

SU1795117A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ЛЕНТЫ КОНВЕЙЕРА В СЛУЧАЕ ЕЕ ОБРЫВА | 1991 |

|

RU2043283C1 |

Использование: оперативное определение прочностных свойств угля непосредственно в забое горной выработки. Сущность изобретения: устройство прижимают к забою шпура. При бурении штырь 13 с роликом 14 вращается и одновременно перемещается вдоль прорези 15. Корпус устройства 1 неподвижен. При контакте ролика 14 с закладным элементом 17 он наносит риску на контрольной ленте 18. Закладной элемент 17 нажимает на кнопку 22 счетчика оборотов 20. При прохождении контрольного участка на контрольной ленте 18 наносится штрихами число оборотов. По расстоянию между штрихами определяют крепость угля. 3 ил.

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КРЕПОСТИ УГЛЯ, включающее корпус, буровую штангу с коронкой, счетчик оборотов штанги, установленный на корпусе, отличающееся тем, что, с целью повышения точности и оперативности определения крепости угля, оно снабжено цилиндрическим стаканом с хвостовиком и продольной прорезью, подпружиненным поршнем со штырем и роликом на конце, закладным элементом и кассетой с контрольной лентой, при этом корпус выполнен с пазом, стакан размещен внутри корпуса с возможностью вращения, штанга соединена с поршнем, установленным в цилиндрическом стакане, штырь поршня размещен в прорези, закладной элемент расположен в пазу корпуса с возможностью взаимодействия со счетчиком оборотов, а контрольная лента размещена между закладным элементом и роликом.

| Рукопись представлена ВостНИИ, Деп.ЦНИЭИуголь с 1979 г | |||

| Способ включения микрофона в цепь накала катодной лампы | 1922 |

|

SU1435A1 |

Авторы

Даты

1995-08-09—Публикация

1991-02-01—Подача