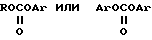

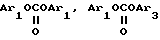

Изобретение относится к способу непрерывного продуцирования ароматического карбоната. В частности, изобретение относится к способу, заключающемуся в проведении реакции переэтерификации исходного материала, выбранного из группы, включающей в себя диалкилкарбонат формулы R1O OR1 алкиларилкарбонат формулы R2O

OR1 алкиларилкарбонат формулы R2O OAr2 и их смесь, с реагентом, выбранным из группы, включающей в себя ароматическое гидроксильное соединение, имеющее формулу Ar1OH, алкиларилкарбо- нат формулы R3O

OAr2 и их смесь, с реагентом, выбранным из группы, включающей в себя ароматическое гидроксильное соединение, имеющее формулу Ar1OH, алкиларилкарбо- нат формулы R3O OAr3 и их смесь, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному материалу и реагенту, и имеющих формулы RO

OAr3 и их смесь, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному материалу и реагенту, и имеющих формулы RO OAr и/или ArO

OAr и/или ArO OAr где R и Ar являются соответственно выбранными из R1,R2 и R3 и из Ar1,Ar2 и Ar3 в соответствии с исходным материалом и реагентом; причем указанные исходный материал и реагент непрерывно подают в дистилляционную многоступенчатую колонну непрерывного действия в целях осуществления реакции переэтери- фикации между указанными соединениями в присутствии катализатора в дистилляционной колонне, при этом из нижней части дистилляционной колонны осуществляют непрерывный вывод ароматического карбоната или смеси ароматических карбонатов, полученных в жидкой форме в виде высококипящего продукта, а из верхней части дистилляционной колонны путем дистилляции непрерывно выводят газообразный низкокипящий побочный продукт, что позволяет получать указанный ароматический карбонат или смесь ароматических карбонатов в непрерывном режиме и с высокой степенью эффективности.

OAr где R и Ar являются соответственно выбранными из R1,R2 и R3 и из Ar1,Ar2 и Ar3 в соответствии с исходным материалом и реагентом; причем указанные исходный материал и реагент непрерывно подают в дистилляционную многоступенчатую колонну непрерывного действия в целях осуществления реакции переэтери- фикации между указанными соединениями в присутствии катализатора в дистилляционной колонне, при этом из нижней части дистилляционной колонны осуществляют непрерывный вывод ароматического карбоната или смеси ароматических карбонатов, полученных в жидкой форме в виде высококипящего продукта, а из верхней части дистилляционной колонны путем дистилляции непрерывно выводят газообразный низкокипящий побочный продукт, что позволяет получать указанный ароматический карбонат или смесь ароматических карбонатов в непрерывном режиме и с высокой степенью эффективности.

Ароматический карбонат используют в качестве сырья для получения ароматического поликарбоната (который в последнее время широко применяется как конструкционный пластик), без использования ядовитого фосгена, или в качестве сырья для производства различных изоцианатов, также без использования ядовитого фосгена. Что касается получения ароматического карбоната или смеси ароматических карбонатов, то известный способ, в котором в качестве исходных материалов используют диалкилкарбонат, алкиларилкарбонат или их смеси, а в качестве реагента используют ароматическое гидроксильное соединение, и в котором указанный исходный материал вместе с указанным реагентом подвергают реакции переэтерификации.

Однако поскольку указанная реакция переэтерификации является обратимой реакцией, в которой имеет место не только смещение равновесия по направлению к первоначальной системе, но и низкая реакционная скорость, то промышленное производство ароматического карбоната указанным способом представляет значительные трудности.

Для усовершенствования упомянутого способа было предложено несколько путей, большая часть которых была направлена на разработку катализатора, способствующего увеличению скорости реакции. Для использования в способе получения алкиларилкарбоната, диарилкарбоната или их смеси путем реакции диарилкарбоната с ароматическим гидроксильным соединением было предложено несколько различных катализаторов, примерами которых являются кислота Льюиса, такая как галид переходного металла, или соединения, способные образовывать кислоту Льюиса [2] соединение олова, такое как оловоорганический алкоксид и оловоорганический оксид [4] соли и алкоксиды щелочных или щелочно-земельных металлов, соединения свинца, комплексы металлов, таких как медь, железо и цирконий, смесь кислоты Льюиса и протонной кислоты [1] соединения Sc,Mo,Mn,Bi,Te или т.п. и ацетат железа [3]

Для использования в способе производства диарилкарбоната путем осуществления диспропорционирования посредством одновидовой межмолекулярной переэтерификации алкиларилкарбонат в диарилкарбонат и диалкилкарбонат были предложены различные катализаторы, которыми являются, например, Льюисова кислота и соединения переходных металлов, способные образовывать Льюисовую кислоту, полимерное соединение, содержащее олово, соединение, представленное формулой R-X(= O)OH (где Х является Sn или Ti, а R является моновалентным углеводородным остатком, смесь кислоты Льюиса и протонной кислоты, свинцовый катализатор, титановое и циркониевое соединение, соединение олова и соединение Sc, Mo,Bi,Te или т.п.

Однако с помощью способов, предусматривающих использование упомянутых катализаторов, добиться эффективного повышения скорости реакции практически невозможно, а следовательно, и невозможно посредством кратковременной реакции продуцировать ароматический карбонат с высокой избирательностью и высоким выходом.

Другая попытка увеличения выхода ароматических карбонатов в указанных реакциях была направлена на смещение равновесия по направлению к продуктовой системе настолько, насколько это возможно. Для случая продуцирования ароматического карбоната из диалкилкарбоната и ароматического карбоксильного соединения, был предложен, например, способ, в котором побочно продуцируемый метанол отгоняют вместе с азеотропобразующим агентом посредством азеотропной дистилляции при осуществлении реакции диметилкарбоната с фенолом, и способ, в котором побочно продуцируемый метанол удаляют путем его адсорбции в молекулярное сито. Однако в способе необходимо осуществлять сложную стадию по выделению из азеотропа и сбору большого количества гептана, используемого в качестве азеотропобразующего агента. И кроме того, в указанном способе выход ароматических карбонатов по отношению к используемому фенолу также очень мал и составляет 3,5% даже после проведения реакции в течение 45 ч. Кроме того, требуется не только использование большого количества молекулярного сита, составляющего до 8-10 г на 1 г побочного продуцируемого метанола, но и также осуществление сложной стадии десорбции адсорбированного на молекулярном сите метанола.

Поэтому указанные способы не позволяют использовать их в крупномасштабном промышленном производстве.

Из известных способов, предложенных для осуществления указанной реакции, более предпочтительным является способ, предусматривающий использование установки, содержащей реактор, в верхней части которого имеются колонны для дистилляции и для фракционной перегонки, установленные в целях разделения и отгонки спиртов из смеси исходного материала, продукта и растворителя, присутствующих в реакции [5]

Однако во всех описанных способах реакцию осуществляют только в реакторе, в котором присутствует катализатор. Дистилляционная колонна, расположенная в верхней части реактора, используется только для отделения спиртов, продуцируемых в реакторе, от других компонентов, присутствующих в реакторе. В указанной реакции обычно осуществляют способ реакционной дистилляции, в котором используют реактор, снабженный дистилляционной колонной, при этом метанол, температура кипения которого ниже, чем температура кипения целевого карбоната, отгоняется из верхней части колонны, тогда как осуществление целевой реакции происходит в реакторе, расположенном в нижней части колонны.

Таким образом, в указанных стандартных способах используют устройства, в которых имеются отдельные дистилляционное отделение и реакционное отделение. В дистилляционном отделении колонны осуществляют только дистилляцию, а реакцию в этом отделении не проводят. В стандартных способах реакцию осуществляют в жидкой фазе в реакторе, при этом равновесие реакции смещается в направлении продуктовой системы только с помощью вывода низкокипящих побочно образующихся спиртов из жидкой фазы в газообразную фазу через границу раздела газ-жидкость, в результате чего происходит указанная реакция. Однако, реактор, используемый в этих способах, представляет собой сосуд, в котором поверхность раздела газ-жидкость является небольшой и приблизительно равна поперечному сечению реактора, что является причиной чрезвычайно низкой скорости реакции. Например, для системы периодического действия реакционное время составляет 8-45 ч. При осуществлении реакции с таким пролонгированным периодом имеют место не только побочные реакции исходных материалов или промежуточных продуктов, но и также побочные реакции продуцированных ароматических карбонатов, что является причиной снижения селективности. Кроме того, в способах осуществления реакций с таким длительным периодом времени продуктивность чрезвычайно низка, что не позволяет использовать их в промышленном производстве.

Более того, хотя реакционная дистилляция может быть проведена как в периодическом, так и в непрерывном режиме, однако периодический режим проведения реакции является предпочтительным, например, в том случае, если диметилкарбонат подвергают переэтерификации с фенолом, поскольку осуществление непрерывного режима требует использования установок больших размеров вследствие низкой скорости реакции. Действительно, во всех рабочих примерах различных публикаций используется метод, в котором диалкилкарбонат и ароматическое гидроксильное соединение в качестве реагентов загружают вместе с катализатором в реактор с самого начала проведения реакции, или метод, в котором сначала в реактор загружают только один из реагентов (обычно, ароматическое гидроксильное соединение, которое является высококипящим соединением) вместе с катализатором, а затем подают другой реагент, участвующий в реакции. Отсюда можно заключить, что до настоящего времени не имеется публикаций, раскрывающих способ проведения реакции в непрерывном режиме, т.е. когда оба реагента непрерывно подают в реактор при одновременном непрерывном выводе продуктов реакции.

Учитывая сложившуюся в данной области ситуацию, авторы изобретения провели экстензивные и интенсивные исследования по разработке способа, не имеющего указанных недостатков существующих способов и предусматривающего непрерывное производство ароматического карбоната при высокой скорости реакции и с высокой селективностью. В результате указанных исследований было неожиданно обнаружено, что ароматический карбонат или смесь ароматических карбонатов могут быть продуцированы с высокой реакционной скоростью и с высокой степенью селективности путем непрерывной подачи исходного материала и реагента в дистилляционную многоступенчатую колонну непрерывного действия для проведения реакции переэтерификации между указанными реагентами в присутствии катализатора в колонне с непрерывным выводом полученного ароматического карбоната или смеси ароматических карбонатов в виде высококипящих продуктов в жидкой форме из нижней части дистилляционной колонны и непрерывным выводом низкокипящего побочного продукта в газообразной форме из верхней части дистилляционные колонны, осуществляемого с помощью перегонки. Кроме того, было установлено, что целевой ароматический карбонат или смесь ароматических карбонатов могут быть непрерывно и с большей эффективностью продуцированы с использованием дистилляционных многоступенчатых колонн непрерывного действия, которые объединяют таким образом, чтобы можно было осуществлять оптимальную рециркуляцию высококипящих и/или низкокипящих продуктов.

Таким образом, изобретение основывается на указанных исследованиях.

Целью изобретения является получение нового способа непрерывного продуцирования ароматического карбоната с высокой реакционной скоростью и с высокой степенью селективности с помощью использования дистилляционной многоступенчатой колонны непрерывного действия в качестве реакционной колонны. Другой целью изобретения является получение способа более эффективного продуцирования целевого ароматического карбоната с помощью использования нескольких дистилляционных многоступенчатых колонн непрерывного действия.

Таким образом, изобретение, в основном, относится к способу продуцирования ароматического карбоната, заключающемуся в том, что осуществляют переэтерификацию исходного соединения, выбранного из ряда соединений, содержащего диалкилкарбонат формулы R1O OR1 алкиларилкарбонат формулы R2O

OR1 алкиларилкарбонат формулы R2O OAr2 и их смесь, с реагентом, выбранным из ряда соединений, содержащего ароматическое гидроксильное соединение формулы Ar1OH, алкиларилкарбонат формулы R3O

OAr2 и их смесь, с реагентом, выбранным из ряда соединений, содержащего ароматическое гидроксильное соединение формулы Ar1OH, алкиларилкарбонат формулы R3O OAr3 и их смесь, где R1,R2 и R3 независимо представляют собой алкильную группу с 3-10 атомами углерода или аралкильную группу с 6-10 атомами углерода, а Ar1, Ar2 и Ar3 независимо представляют собой ароматическую группу с 5-30 атомами углерода, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному соединению и реагенту и имеющих формулу RO

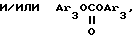

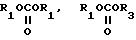

OAr3 и их смесь, где R1,R2 и R3 независимо представляют собой алкильную группу с 3-10 атомами углерода или аралкильную группу с 6-10 атомами углерода, а Ar1, Ar2 и Ar3 независимо представляют собой ароматическую группу с 5-30 атомами углерода, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному соединению и реагенту и имеющих формулу RO OAr и/или ArOCOAr, где R и Ar являются выбранными из R1, R2 и R3 и Ar1,Ar2 и Ar3в соответствии с исходным соединением и реагентом, кроме того, в качестве побочного продукта получают алифатический спирт, диалкилкарбонат или их смесь формулы ROH и/или RO

OAr и/или ArOCOAr, где R и Ar являются выбранными из R1, R2 и R3 и Ar1,Ar2 и Ar3в соответствии с исходным соединением и реагентом, кроме того, в качестве побочного продукта получают алифатический спирт, диалкилкарбонат или их смесь формулы ROH и/или RO OR где R определен выше, в соответствии с исходным соединением и реагентом, причем указанный способ отличается тем, что исходное соединение и реагент непрерывно подают в дистилляционную многоступенчатую колонну непрерывного действия для проведения жидкофазной и/или газожидкофазной реакции переэтерификации между указанными соединениями в присутствии катализатора, осуществляя при этом непрерывный вывод из нижней части дистилляционной колонны высококипящей реакционной смеси, содержащей продуцированный ароматический карбонат или смесь ароматических карбонатов в жидком виде, а из верхней части дистилляционной колонны непрерывный вывод низкокипящей реакционной смеси, содержащей побочный продукт в газообразном виде, который осуществляют путем дистилляции, в результате чего получают непрерывно продуцируемый ароматический карбонат или смесь ароматических карбонатов.

OR где R определен выше, в соответствии с исходным соединением и реагентом, причем указанный способ отличается тем, что исходное соединение и реагент непрерывно подают в дистилляционную многоступенчатую колонну непрерывного действия для проведения жидкофазной и/или газожидкофазной реакции переэтерификации между указанными соединениями в присутствии катализатора, осуществляя при этом непрерывный вывод из нижней части дистилляционной колонны высококипящей реакционной смеси, содержащей продуцированный ароматический карбонат или смесь ароматических карбонатов в жидком виде, а из верхней части дистилляционной колонны непрерывный вывод низкокипящей реакционной смеси, содержащей побочный продукт в газообразном виде, который осуществляют путем дистилляции, в результате чего получают непрерывно продуцируемый ароматический карбонат или смесь ароматических карбонатов.

Типичные реакции, которые могут быть использованы в способе изобретения, представляют собой следующую схему:

R1O OR1 + Ar1OH

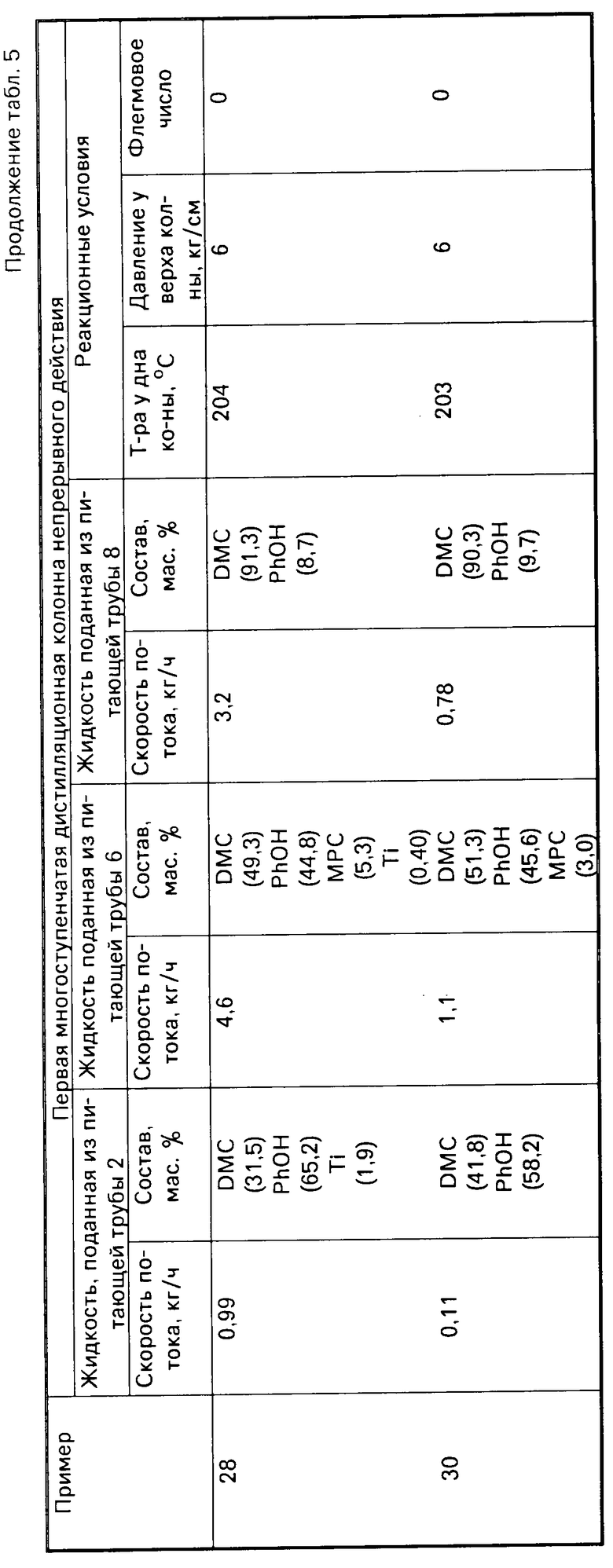

OR1 + Ar1OH  R1O

R1O OAr+R1OH(1)

OAr+R1OH(1)

R2O OAr2 + Ar1OH

OAr2 + Ar1OH  Ar1O

Ar1O OAr2+R2OH(2)

OAr2+R2OH(2)

R1O OR1 + R3O

OR1 + R3O OAr3

OAr3 R1O

R1O OAr3+R1O

OAr3+R1O OR3(3)

OR3(3)

R2O OAr2 + R3O

OAr2 + R3O OAr3

OAr3 ArO

ArO OAr+RO

OAr+RO OR(4)

OR(4)

где R1,R2,R3,Ar1,Ar2 и Ar3 определены выше, каждый Ar в формуле (4) независимо является Ar2 или Ar3, а каждый R в формуле (4) независимо является R2 или R3, и если R2R3 и Ar2 Ar3 в формуле (4), то имеет место реакция одновидовой межмолекулярной переэтерификации, известная под названием реакции диспропорционирования.

Отличительная особенность способа изобретения заключается в том, что упомянутые реакции проводят в присутствии катализатора в дистилляционной многоступенчатой колонне непрерывного действия, осуществляя отделение низкокипящих продуктов, образующихся при реакции, от реакционной системы путем дистилляции. Непрерывное производство ароматического карбоната с высоким выходом и высокой степенью селективноcти стало впервые возможным благодаря применению способа настоящего изобретения.

Действительно, неожиданно было обнаружено, что реакция, осуществляемая предлагаемым способом, равновесие которой экстремально смещено в направлении исходной системы (например, константа равновесия реакции формулы (1) составляет порядка 10-3-10-4), может быть проведена с высокой реакционной скоростью, что позволяет получить непрерывно продуцируемый ароматический карбонат с высокой селективностью и высоким выходом.

Таким образом, было неожиданно установлено, что способ изобретения позволяет осуществить реакцию с высокой скоростью, высокой селективностью и высоким выходом (или продуктивностью производимого продукта), значительно превышающими аналогичные параметры стандартных способов. Причина указанного явления еще не совсем ясна. Однако на основании результатов практического осуществления способа изобретения могут быть сделаны следующие предположения.

А именно, все реакции, соответствующие указанным формулам (1)-(4) и осуществляемые в способе изобретения, являются обратимыми реакциями, в которых равновесие чрезвычайно смещается в направлении к исходной системе. Поэтому во всех этих реакциях для увеличения степени конверсии необходимо удалять побочный продукт, представляющий собой низкокипящие соединения, образующиеся в реакции (в основном, алифатические спирты в реакциях (1) и (2) и диалкилкарбонаты в реакциях (3) и (4)), из жидкой фазы реакционной системы настолько, насколько это возможно.

Однако повысить скорость реакции не представляется возможным, если использовать стандартный способ проведения реакции в реакторе, снабженном в своей верхней части дистилляционной колонной, так как это описано в упомянутых публикациях.

Причина заключается не только в том, что место реакции ограничено лишь той частью реактора, в которой присутствует катализатор, но и также в том, что площадь поверхности раздела газ-жидкость, необходимая для выпаривания побочных низкокипящих продуктов из жидкой фазы реактора в газовую фазу, также очень мала.

Напротив, в способе изобретения, катализатор присутствует на протяжении всей дистилляционной многоступенчатой колонны непрерывного действия, что позволяет расширить реакционную область, в которой площадь раздела газ-жидкость является максимально увеличенной. В этой области подаваемый жидкий материал, прореагировав, спускается вниз, где неоднократно подвергается взаимодействию с паром, поднимающимся из нижней части колонны, в результате чего происходит дистилляция и реакция. В то же время, низкокипящие продукты выпариваются из жидкой фазы в паровую фазу. В результате этого каждый компонент, находящийся внутри дистилляционной многоступенчатой колонны непрерывного действия, начинает испытывать смещение распределения концентраций. Например, при осуществлении реакций формул (1) и (2) концентрация алкиларилкарбоната и/или диарилкарбоната как высококипящего продуктаа в жидкой фазе имеет такое распределение, при котором концентрация постепенно возрастет, начиная с самой высшей ступени, где присутствует катализатор, по направлению с низшей части колонны. С другой стороны, концентрация алифатического спирта, как низкокипящего продукта в жидкой фазе, имеет такое распределение, при котором она постепенно убывает от нижней части колонны по направлению к ее верхней части. В самой низшей части колонны понижение концентрации алифатического спирта может доходить до экстремально низкого уровня.

В паровой фазе указанное распределение таково, что концентрация алифатического спирта постепенно возрастает от нижней части колонны по направлению к ее верхней части.

При осуществлении реакций формулы (3) и (4) концентрация диарилкарбоната в качестве высококипящего продукта в жидкой фазе распределяется так, что она постепенно возрастает от высшей ступени колонны, в которой присутствует катализатор, по направлению к нижней ее части. С другой стороны, концентрация диалкилкарбоната в качестве низкокипящего продукта в жидкой фазе обычно постепенно убывает от верхней части колонны по направлению к нижней части колонны. В самой низшей части колонны понижение концентрации диалкилкарбоната в жидкой фазе может доходить до экстремально низкого уровня. В паровой фазе концентрация диалкилкарбоната постепенно возрастает от самой низшей части колонны по направлению к ее верхней части.

В предлагаемом способе реакции протекают в дистилляционной многоступенчатой колонне непрерывного действия. Очевидно, что в любой произвольной точке внутри реакционной области жидкая фаза реакционной системы имеет состояние, близкое к равновесному составу, в результате протекания реакции, а паровая фаза имеет состав, близкий к состоянию равновесия газ-жидкость по отношению к жидкой фазе. В соответствии с этим, в случае если жидкая фаза сохраняет это состояние, то реакция не протекает. Однако, практически, дальнейшее протекание реакции является возможным, если способствовать стеканию жидкой фазы вниз так, чтобы осуществлялся контакт газ-жидкость с паровой фазой, в которой концентрация низкокипящего реакционного продукта является более низкой, в результате чего происходит дальнейшее увеличение концентрации ароматического карбоната, как высококипящего продукта в жидкой фазе. В стандартном способе, в котором реакцию осуществляют в реакторе типа резервуара, снабженного в своей верхней части дистилляционной колонной, указанная реакция протекает только в указанном резервуаре, а функция дистилляционной колонны способствует лишь выделению из пара низкокипящего исходного соединения низкокипящий парообразный продукт, идущий от границы раздела газ-жидкость в газовую фазу в резервуар реактора, и стеканию низкокипящего исходного соединения в жидкой форме обратно в резервуар реактора.

Отсюда можно сделать вывод, что преимущества способа изобретения по сравнению со стандартным способом обусловлено, в основном, следующими факторами:

1) площадь границы раздела газ-жидкость может быть значительно увеличена, что не представляется возможным при использовании стандартного способа, в котором реакцию осуществляют в реакторе типа резервуар, а поэтому в способе изобретения значительно облегчается переход низкокипящего побочного продукта в паровую фазу;

2) жидкая фаза реакционной системы в дистилляционной многоступенчатой колонне непрерывного действия стекает вниз, при этом неоднократно вступая в газ-жидкость-контакт с паром, поднимающимся из нижней части колонны, и подвергается реакции. Поэтому, несмотря на то, что способ изобретения осуществляется в непрерывном режиме, могут быть достигнуты высокие степени конверсии исходного соединения и реагента (в стандартном способе, в котором реакцию проводят в реакторе типа резервуара, повысить степень конверсии исходного соединения представляется достаточно трудной задачей, даже если целевой ароматический карбонат непрерывно выводить из реактора, однако такой способ непрерывного действия к тому же реально не был предложен. Для повышения конверсии в стандартном способе необходимо проводить реакцию в периодическом режиме в течение длительного периода времени);

3) пар, поднимающийся в дистилляционной колонне непрерывного многостадийного действия, поднимаясь, неоднократно вступает в газожидкостный контакт с жидкостью, опускающейся в колонне, в результате чего эффективно используется тепловая энергия пара.

Диалкилкарбонат, используемый в изобретении в качестве исходного материала, представляет собой соединение формулы R′O OR′ где R1 является алкильной группой с 1-10 атомами углерода, алифатической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода. Примерами R1являются алкильная группы, такая как метил, этил, пропил (изомеры), аллил, бутил (изомеры), бутенил (изомеры), пентли (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры) и циклогексилметил; алициклическая группа, такая как циклопропил, циклобутил, циклопентил, циклогексил, и циклогептил; аралкильная группа, такая, как бензил, фенетил (изомеры), фенилпропил (изомеры), фенилбутил (изомеры) и метилбензил (изомеры).

OR′ где R1 является алкильной группой с 1-10 атомами углерода, алифатической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода. Примерами R1являются алкильная группы, такая как метил, этил, пропил (изомеры), аллил, бутил (изомеры), бутенил (изомеры), пентли (изомеры), гексил (изомеры), гептил (изомеры), октил (изомеры), нонил (изомеры), децил (изомеры) и циклогексилметил; алициклическая группа, такая как циклопропил, циклобутил, циклопентил, циклогексил, и циклогептил; аралкильная группа, такая, как бензил, фенетил (изомеры), фенилпропил (изомеры), фенилбутил (изомеры) и метилбензил (изомеры).

Упомянутые алкильная группа, алициклическая группа и аралкильная группа могут быть замещенными заместителем, таким как низшая алкильная группа, низшая алкоксигруппа, циано-группа и атом галогена, поскольку число атомов углерода замещенной группы не превышает 10, и могут также содержать ненасыщенную связь.

Примерами диалкилкарбоната, имеющего указанное значение R1, являются диметилкарбонат, диэтилкарбонат, дипропил- карбонат (изомеры), диаллилкарбонат, дибутенилкарбонат (изомеры), дибутилкарбонат (изомеры), дипентилкарбонат (изомеры), дигексилкарбонат (изомеры), дигептикарбонат (изомеры), диоктилкарбонат (изомеры), динонилкарбонат (изомеры), дидецилкарбонат (изомеры), дициклопентилкарбонат, дициклогексилкарбонат, дициклогептилкарбонат, дибензилкарбонат, дифенилкарбонат (изомеры), дифенилпропилкарбонат (изомеры), ди(фенилбутил) карбонат (изомеры), ди(хлоробензил)карбонат (изомеры), ди(метоксибензил)карбонат (изомеры), ди(хлорэтил)карбонат (изомеры), и ди(цианоэтил)карбонат (изомеры).

Из указанных диалкилкарбонатов предпочтительным является диалкилкарбонат, в котором R1 представляет собой низшую алкильную группу с 4 или менее атомами углерода. Наиболее предпочтительным является диметилкарбонат.

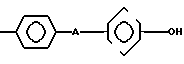

Ароматическое гидроксильное соединение, используемое в изобретении в качестве реагента, представляет собой соединение формулы Ar1OH, где Ar1 является ароматической группой, имеющей 5-30 атомов углерода, и может быть любым соединением, в котором гидроксильная группа непосредственно связана с ароматической группой. Примерами Ar1 является фенильная группа и различные алкилфенильные группы, такие как фенил, толил (изомеры), ксилил (изомеры), триметилфенил (изомеры), тетраметилфенил (изомеры), этилфенил (изомеры), пропилфенил (изомеры), бутилфенил (изомеры), диэтилфенил (изомеры), метилэтилфенил (изомеры), пентилфенил (изомеры), гексилфенил (изомеры), и циклогексилфенил (изомеры); различные алкоксифенильные группы, такие как метоксифенил (изомеры), этоксифенил (изомеры) и бутоксифенил (изомеры); различные галогенированные фенильные группы, такие как фторфенил (изомеры), хлорфенил (изомеры), бромфенил (изомеры), хлорметилфенил (изомеры) и дихлорфенил (изомеры); различные замещенные фенильные группы, представленные формулой: где А представляет собой: связь, двухвалентную группу, такую как -O-, -S-, -CO- и -SO2-, алкиленовую группу, замещенную алкиленовую группу формулы

где А представляет собой: связь, двухвалентную группу, такую как -O-, -S-, -CO- и -SO2-, алкиленовую группу, замещенную алкиленовую группу формулы

- или -

или - (где каждый из R4,R5,R6 и R7 независимо является атомом водорода, низшей алкильной группой, циклоалкильной группой, арильной группой или аралкильной группой, которая может быть замещенной атомом галогена или алкокси-группой) или циклоалкиленовую группу формулы

(где каждый из R4,R5,R6 и R7 независимо является атомом водорода, низшей алкильной группой, циклоалкильной группой, арильной группой или аралкильной группой, которая может быть замещенной атомом галогена или алкокси-группой) или циклоалкиленовую группу формулы C

C (CH2)к (где к целое число от 3 до 11, и атом водорода может быть замещен низшей алкильной группой, арильной группой, атомом галогена и т.п.); ароматическая группа может быть замещеной заместителем, таким как низшая алкильная группа, низшая алкокси-группа, сложноэфирная группа, гидроксильная группа, нитро-группа, атом галогена и ицано-группа; нафтильная группа и различные замещенные нафтильные группы, такие как нафтил (изомеры), метилнафтил (изомеры), диметилнафтил (изомеры), хлорнафтил (изомеры), метоксинафтил (изомеры) и цианонафтил (изомеры); различные незамещенные или замещенные гетероароматические группы, такие как пиридинил (изомеры), кумарил (изомеры), хинолил (изомеры), метилпиридил (изомеры), хлорпиридил (изомеры), метилкумарил (изомеры) и метилхинолил (изомеры).

(CH2)к (где к целое число от 3 до 11, и атом водорода может быть замещен низшей алкильной группой, арильной группой, атомом галогена и т.п.); ароматическая группа может быть замещеной заместителем, таким как низшая алкильная группа, низшая алкокси-группа, сложноэфирная группа, гидроксильная группа, нитро-группа, атом галогена и ицано-группа; нафтильная группа и различные замещенные нафтильные группы, такие как нафтил (изомеры), метилнафтил (изомеры), диметилнафтил (изомеры), хлорнафтил (изомеры), метоксинафтил (изомеры) и цианонафтил (изомеры); различные незамещенные или замещенные гетероароматические группы, такие как пиридинил (изомеры), кумарил (изомеры), хинолил (изомеры), метилпиридил (изомеры), хлорпиридил (изомеры), метилкумарил (изомеры) и метилхинолил (изомеры).

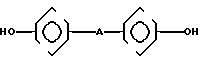

Примерами ароматических гидроксильных соединений, имеющих указанные значения Ar1, являются фенол, различные алкилфенолы, такие как крезол (изомеры), ксиленол (изомеры), триметилфенол (изомеры), тетраметилфенол (изомеры), этилфенол (изомеры), пропилфенол (изомеры), бутилфенол (изомеры), диэтилфенол (изомеры), метилэтилфенол (изомеры), метилпропилфенол (изомеры), дипропилфенол (изомеры), метилбутилфенол (изомеры), пентилфенол (изомеры), гексифенол (изомеры) и циклогексилфенол (изомеры); различные алкоксифенолы, такие как метоксифенол (изомеры), и этоксифенол (изомеры); различные замещенные фенолы, представленные формулой: где А определен выше; нафтол (изомеры), различные замещенные нафтолы; гетероароматические гидроксильные соединения, такие как гидроксипиридин (изомеры), гидроксикумарин (изомеры) и гидроксихинолин (изомеры). Также могут быть использованы ароматические дигидроксисоединения, имеющие две гидроксильные группы, такие как гидрохинон, ресорцит, катехин, дигидроксинафталин, дигидроксиантрацен и дигидрокси-соединение, полученное путем замещения алкильной группой указанных соединений, и ароматическое дигидрокси-соединение, представленное формулой

где А определен выше; нафтол (изомеры), различные замещенные нафтолы; гетероароматические гидроксильные соединения, такие как гидроксипиридин (изомеры), гидроксикумарин (изомеры) и гидроксихинолин (изомеры). Также могут быть использованы ароматические дигидроксисоединения, имеющие две гидроксильные группы, такие как гидрохинон, ресорцит, катехин, дигидроксинафталин, дигидроксиантрацен и дигидрокси-соединение, полученное путем замещения алкильной группой указанных соединений, и ароматическое дигидрокси-соединение, представленное формулой где А определен выше, а ароматическое кольцо может быть замещенным заместителем, таким как низшая алкильная группа, низшая алкильная группа, сложноэфирная группа, нитро-группа, циано-группа, и атом галогена.

где А определен выше, а ароматическое кольцо может быть замещенным заместителем, таким как низшая алкильная группа, низшая алкильная группа, сложноэфирная группа, нитро-группа, циано-группа, и атом галогена.

Из указанных ароматических гидрокси-соединений предпочтительными для использования в изобретении является соединение, содержащее в качестве Ar1 ароматическую группу с 6-10 атомами углерода, а наиболее предпочтительным является фенол.

Алкиларилкарбонат, используемый в изобретении в качестве исходного материала, представляет собой соединение формулы

R2O OAr2, где R2 может быть идентичным R1 или отличным от него и является алкильной группой с 1-10 атомами углерода, алициклической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода; а Ar2может быть идентичным Ar1 или отличным от него и является ароматической группой с 5-30 атомами углерода. В качестве примеров R2 можно указать на группы, представленные для R1. В качестве примеров Ar2 можно указать на группы, представленные для Ar1.

OAr2, где R2 может быть идентичным R1 или отличным от него и является алкильной группой с 1-10 атомами углерода, алициклической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода; а Ar2может быть идентичным Ar1 или отличным от него и является ароматической группой с 5-30 атомами углерода. В качестве примеров R2 можно указать на группы, представленные для R1. В качестве примеров Ar2 можно указать на группы, представленные для Ar1.

Характерными примерами алкиларилкарбонатов являются соединения, имеющие указанные R2 и Ar2, а именно: метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат (изомеры), аллилфенилкарбонат, бутилфенилкарбонат (изомеры), пентилфенилкарбонат (изомеры), гексилфенилкарбонат (изомеры), гептилфенилкарбонат (изомеры), октилтолилкарбонат (изомеры), нонилэтилфенилкарбонат (изомеры), децилбутилфенилкарбонат (изомеры), метилтолилкарбонат (изомеры), этилтолилкарбонат (изомеры), пропилтолилкар- бонат (изомеры), бутилтолилкарбонат (изомеры), аллилтолилкарбонат (изомеры), метилсилилкарбонат (изомеры), метилтри- метилфенилкарбонат (изомеры), метилхлорфенилкарбонат (изомеры), метилнитрофенилкарбонат (изомеры), метилметокси- фенилкарбонат (изомеры), метилкумилкарбонат (изомеры), метилнафтилкарбонат (изомеры), метилпиридилкарбонат (изомеры), этилкумилкарбонат (изомеры), метилбензоилфенилкарбонат (изомеры), этил- ксилилкарбонат (изомеры), бензилксилилкарбонат (изомеры), метилгидроксифенилкарбонат (изомеры), этилгидроксифе- нилкарбонат (изомеры), метоксикарбонилоксибифенил (изомеры), метилгидроксибифенилкарбонат (изомеры), метил 2-(гидроксифенил)пропилфенилкарбонат

(изомеры), и этил 2-(гидроксифенил)пропилфенилкарбонат (изомеры).

Из указанных алкиларилкарбонатов предпочтительным является соединение, содержащее в качестве R2 алкильную группу с 1-4 атомами углерода, а в качестве Ar2 ароматическую группу с 6-10 атомами углерода, а наиболее предпочтительным является метилфенилкарбонат.

Алкиларилкарбонат, используемый в изобретении в качестве реагента, является соединением формулы

R3O OAr3, где R3 может быть идентичным R1 и R2 или отличным от них и может быть алкильной группой с 1-10 атомами углерода, алициклической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода; а Ar3может быть идентичным Ar1 и Ar2 или отличным от них и является аорматической группой с 5-30 атомами углерода. Примерами R3 могут быть группы, указанные для R1. Примерами Ar3 могут быть группы, указанные для Ar1.

OAr3, где R3 может быть идентичным R1 и R2 или отличным от них и может быть алкильной группой с 1-10 атомами углерода, алициклической группой с 3-10 атомами углерода или аралкильной группой с 6-10 атомами углерода; а Ar3может быть идентичным Ar1 и Ar2 или отличным от них и является аорматической группой с 5-30 атомами углерода. Примерами R3 могут быть группы, указанные для R1. Примерами Ar3 могут быть группы, указанные для Ar1.

Примерами алкиларилкарбонатов, имеющих указанные R3 и Ar3, могут быть соединения, приведенные в качестве примеров для R2O OAr2.

OAr2.

Из указанных алкиларилкарбонатов предпочительными являются соединения, в которых R3 представляет собой алкильную группу с 1-4 атомами углерода, а Ar3 представляет собой ароматическую группу с 6-10 атомами углерода, а наиболее предпочтительным является метилфенилкарбонат.

В соответствии с изобретением при осуществлении реакций (1),(2),(3) и (4), диалкилкарбонаты или алкиларилкарбонаты в качестве исходных материалов могут быть использованы как отдельно, так и в смеси, а ароматические гидроксильные соединения или алкиларилкарбонаты в качестве реагентов также могут быть использованы как отдельно, так и в смеси.

Если в реакции переэтерификации формулы (4) R2 R3 R и Ar2 Ar3= Ar, то диарилкарбонат и диалкилкарбонат могут быть получены путем одновидовой межмолекулярной переэтерификации одного типа алкиларилкарбоната. Указанное осуществление способа изобретения является предпочтительным.

Кроме того, если в формулах (1) и (4) R1 R2 R3 R и Ar1 Ar2 Ar3 Ar, при объединении реакции формулы (1) с реакцией формулы (4), то диарилкарбонат может быть получен из диалкилкарбоната и ароматического гидроксильного соединения с помощью алкиларилкарбоната, как показано в формулах (5) и (6). Указанное осуществление изобретения является особенно предпочтительным.

2RO OR + 2ArOH

OR + 2ArOH  2RO

2RO OA + 2ROH(5)

OA + 2ROH(5)

2RO OA

OA  ArO

ArO OA + RO

OA + RO OR(6)

OR(6)

Рециркуляция диалкилкарбоната, побочно продуцируемого в реакции формулы (6), для его использования в качестве исходного материала в реакции формулы (5), приводит к образованию 1 М диарилкарбоната и 2 М алифатического спирта из 1 М диалкилкарбоната и 2 М ароматического гидроксильного соединения.

Если в указанных формулах R CH3 и Ar C6H5, то дифенилкарбонат, который является очень ценным сырьем для производства поликарбоната и изоцианата, может быть легко получен из диметилкарбоната, который представляет собой простейшую форму диалкилкарбоната и фенол. Это обстоятельство является особенно важным.

В качестве катализатора изобретения могут быть использованы следующие соединения: Свинцовые соединения:

окиси свинца, такие, как PbO, PbO2 и Pb3O4; сульфиды свинца, такие как PbS и Pb2; гидрооксиды свинца, такие как Pb(OH)2 и Pb2O2(OH)2; плюмбиты, такие как Na2PbO2, K2PbO2, NaHPbO2 и KHPbO2; плюмбат, такой как Na2PbO3, Na2H2PbO4, K2PbO3, K2[Pb(OH)6] K4PbO4, Ca2PbO4, и CaPbO3; карбонаты свинца и его основные соли, такие как PbCO3 и 2PbCO3 ˙ Pb(OH)2; свинцовые соли органических кислот, и основные соли, такие как Pb(OCOCH3)2, Pb(OCOCH3)4 и Pb(OCOCH3)2 ˙ PbO ˙ 3H2O; свинецорганические соединения, такие как Bu4Pb, Ph4Pb, Bu3PbCl, Ph3PbBr, Ph3Pb (или Ph5Pb2) Bu3PbOH и Ph3PbO, где Bu является бутильной группой, а Ph является фенильной группой; алкокси-свинцовые соединения и арилокси-свинцовые соединения, такие как Pb(OCH3)2, (CH3O)Pb(OPh) и Pb(OPh)2; свинцовые сплавы, такие как Pb-Na, Pb-Ca, Pb-Ba, Pb-Sn и Pb-Sb; свинцовые минералы, такие как галенит и цинковая обманка; а также гидраты указанных свинцовых соединений. Соединения металлов медной группы:

соли и комплексы металлов медной группы, такие как CuCl, CuCl2, CuBr, CuBr2, CuI, CuI2, Cu(OAc)2, Cu(acac)2, олеат меди, Bu2Cu, (CH3O)2Cu, AgNO3, AgBr, пикрат серебра, AgC6H6ClO4, Ag(бульвален)3NO3, [AuC=C-C(CH3)3]n, и [Cu(C7H8)Cl4] где OAc представляет собой ацетильную группу, а "асас" ацетилацетон-хелатный лиганд. Комплексы щелочных металлов:

комплексы щелочных металлов, такие как Li(acac) и LiN(C4H9)2, где "асас" определен выше. Цинковые комплексы:

комплексы цинка, такие, как Zr(асас)2, где "асас" определен выше. Комплексы кадмия:

комплексы кадмия, такие как Cd(acac)2, где "асас" определен выше. Соединения металлов группы железа:

Fe(C10H8)(CO)5, Fe(CO)5, Fe(C3H6)(CO)3, Co(мезитилен)2(PEt2Ph)2, CoC5F5(CO)2Ni-π-C5H5NO и ферроцен. Комплексы циркония:

комплексы циркония, такие как Zr(асас)4, где "асас" определен выше, и цирконоцен.

Кислоты Льюиса и соединения переходных металлов, образующие кислоты Льюиса, такие, как AlX3, TiX3, TiX4, VOX3, VX5, ZnX, FeX3 и SnX4, где Х является галогеном, ацетокси-группой, алкокси-группой или арилокси-группой. Оловоорганические соединения:

оловоорганические соединения, такие как (CH3)3SnOCOCH3, (C2H5)3SnOCOC6H5, Bu3SnOCOCH3, PhSnOCOCH3, Bu2Sn(OCO CH3)2, BuSn(OCОCH3)2,

Bu2Sn(OCOC11H23)2, Ph3SnOCH)3 (C2H5)3SnOPh, Bu2Sn(OCH3)2, Bu2Sn(OC2H5)2,

BuSn(OPh)2, Ph2Sn(OCH3)2, (C2H5)3SnOH, Ph2SnOH, Bu2SnO, (C8H17)2 SnO, Bu2SnCl2 и BuSnO(OН). Неорганические окиси:

неорганические окиси, такие как двуокись кремния, окись алюминия, двуокись титана,

титаносиликатное соединение, окись цинка, окись циркония, окись галлия, цеолит и окись редкоземельных металлов; и соединение, полученного путем модификации поверхностно-кислотного центра указанных неорганических окислов посредством силирования или с помощью других методов.

Указанные катализаторы могут быть растворимыми или нерастворимыми в жидкой фазе реакционной системы. Кроме того, указанные катализаторы могут быть использованы в виде смеси с соединением или носителем, являющимся инертным по отношению к реакции, или в виде композита, содержащего катализатор, нанесенный на указанное соединение или носитель.

Описанные катализаторы являются эффективными, даже если они вступают в реакцию с органическим соединением, присутствующим в реакционной системе, таким как алифатический спирт, ароматическое гидроксильное соединение, алкиларилкарбонат, диарилкарбонат и диалкилкарбонат. Альтернативно, указанные катализаторы могут быть подвергнуты тепловой обработке сырьем, т.е. исходным материалов и реагентом, или соответствующим продуктом перед использованием в способе изобретения.

Из указанных катализаторов особенно предпочтительными являются свинцовые соединения, например окиси свинца, такие как PbO, PbO2 и Pb3O4, гидроксиды свинца, такие как Pb(OH2) и Pb2O2(OH)2, карбонаты свинца и их основные соли, такие как PbCO3 и 2PbCO3 ˙ Pb(OH)2, алкоксисвинцовые соединения и арилоксисвинцовые соединения, такие как Pb(OCH3)2, (CH3O)Pb(OPh) и Pb(OPh)2. Кроме того, для использования в изобретении в качестве катализатора предпочтительными являются соединения, которые образуются путем реакции указанного свинцового соединения с органическим соединением, присутствующим в реакционной системе, а также соединения, полученные путем тепловой обработки указанного свинцового соединения сырьевым материалом, т.е. исходным соединением и реагентом или соответствующим продуктом перед осуществлением реакции.

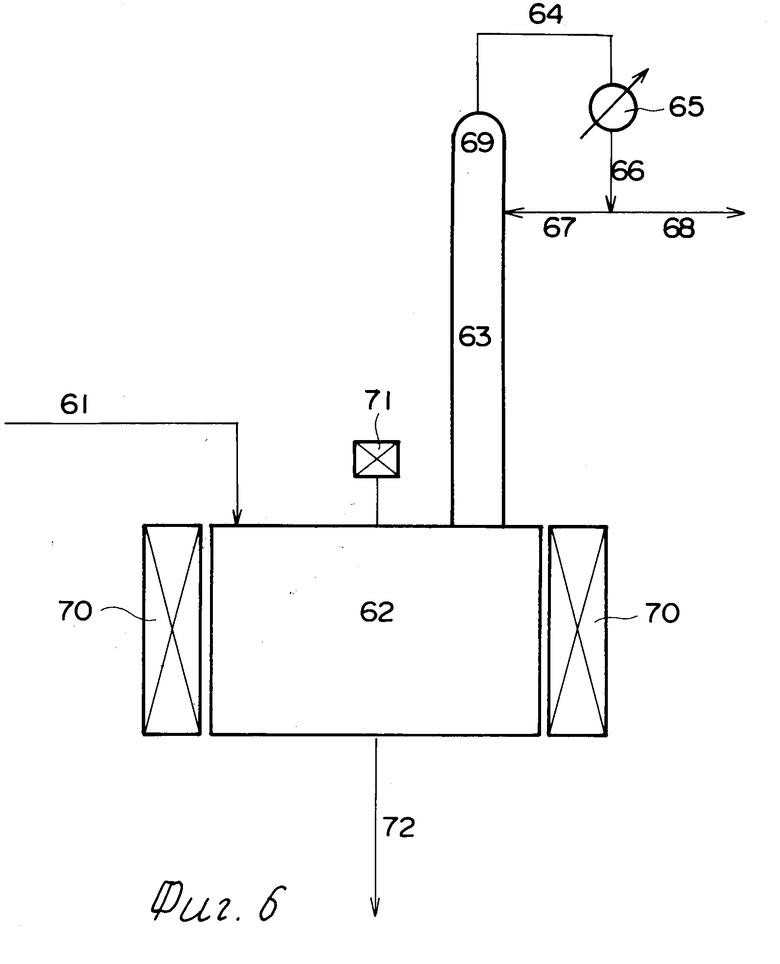

В целях изобретения может быть использована дистилляционная многоступенчатая колонна непрерывного действия, в которой число теоретических тарелок равно двум или более и которая является пригодной для осуществления непрерывной дистилляции. Примерами таких дистилляционных многоступенчатых колонн непрерывного действия являются тарельчатые колонны, в которых используются тарелки, такие как колпачковые тарелки, ситчатые тарелки, клапанные тарелки, и тарелки противоточного типа; насадочные колонны с различными насадками, такими как кольцо Рашига, кольцо Лессинга, кольцо Палля, седло Берля, седло "инталокс", насадка Диксона, седловидная сетчатая насадка Мак Магона, насадка Хили, и насадки Салзера и Меллапак. В основном, может быть использована любая колонна, пригодная для непрерывной многоступенчатой дистилляции. В изобретении "число ступеней дистилляционной колонны" означает число тарелок по отношению к тарельчатой колонне и число теоретических тарелок по отношению к дистилляционным колоннам другого типа, включая насадочные колонны. Кроме того, может быть также, предпочтительно, использована колонна смешанного типа, включающая в себя тарельчатую часть и насадочную часть.

Если в дистилляционной колонне используют твердый катализатор, являющийся нерастворимым в жидкой фазе,

то предпочтительно использовать колонну насадочного типа, где твердый катализатор используется вместо части или всей насадки.

Так как согласно изобретению в многоступенчатой дистилляционной колонне непрерывного действия требуется при- сутствие катализатора, то предпочтительно, если указанный катализатор присутствует, по крайней мере, в двух тарелках дистилляционной многоступенчатой колонны непрерывного действия. При этом для введения катализатора в многоступенчатую дистилляционную колонну может быть использован любой способ. Например, если используется гомогенный и растворимый в жидкой фазе катализатор, то он может присутствовать в реакционной системе путем непрерывной подачи этого катализатора в дистилляционную колонну, а если используется гетерогенный (твердый) и нерастворимый в жидкой фазе катализатор, то он может присутствовать в реакционной системе путем одноразовой загрузки этого катализатора в дистилляционной колонне. Эти два способа могут быть использованы в сочетании друг с другом.

Если гомогенный катализатор непрерывно подают в дистилляционную колонну, то эта подача может быть осуществлена одновременно с подачей сырья в виде смеси катализатора с одним или сразу с двумя исходным соединением и реагентом. Альтернативно, гомогенный катализатор может быть подан в одну тарелку, а исходный материал в другую тарелку. Кроме того, указанный катализатор может быть подан в любое место, если этим местом является, по крайней мере, одна тарелка, расположенная выше дна колонки. Однако, поскольку область протекания реакции в дистилляционной колонне обычно находится ниже того участка, куда подается катализатор, то предпочтительно, чтобы катализатор подавался в область, расположенную между верхней частью колонны и местом подачи сырья. Если используется гетерогенный твердый катализатор, то он может быть загружен в нужном количестве в нужную часть дистилляционной колонны, если только теоретическое число ступеней для слоя, в котором присутствует катализатор, составляет, по меньшей мере, один, а предпочтительно, по меньшей мере, два. Указанный твердый катализатор служит также в качестве насадки для дистилляционной колонны.

В той области колонны, где катализатор отсутствует, функция дистилляционной колонны сводится к стандартной функции концентрирования реакционного продукта.

Как было описано выше, в главном варианте своего осуществления изобретение относится к способу продуцирования ароматического карбоната, заключающемуся в том, что осуществляют переэтерификацию исходного соединения, выбранного из группы, вкалючающей в себя диалкилкарбо- нат формулы R1O OR1 алкиларилкарбонат формулы R2O

OR1 алкиларилкарбонат формулы R2O OAr2 и их смесь с реагентом, выбранным из группы, включающеай в себя ароматическое гидроксильное соединение формулы Ar1OH, алкиларилкарбонат формулы R3O

OAr2 и их смесь с реагентом, выбранным из группы, включающеай в себя ароматическое гидроксильное соединение формулы Ar1OH, алкиларилкарбонат формулы R3O OAr3 и их смесь, где R1,R2 и R3 независимо представляют собой алкильную группу с 1-10 атомами углерода, алициклическую группу с 3-10 атомами углерода или аралкильную группу с 6-10 атомами углерода, а Ar1, Ar2 и Ar3 независимо представляют собой ароматическую группу с 5-30 атомами углерода, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному материалу и реагенту и представленных формулами RO

OAr3 и их смесь, где R1,R2 и R3 независимо представляют собой алкильную группу с 1-10 атомами углерода, алициклическую группу с 3-10 атомами углерода или аралкильную группу с 6-10 атомами углерода, а Ar1, Ar2 и Ar3 независимо представляют собой ароматическую группу с 5-30 атомами углерода, в результате чего получают ароматический карбонат или смесь ароматических карбонатов, соответствующих исходному материалу и реагенту и представленных формулами RO OAr и/или ArO

OAr и/или ArO OAr, где R и Ar являются соответственно выбранными из R1, R2 и R3 и Ar1,Ar2 и Ar3 в соответствии с исходным соединением и реагентом, а также в качестве побочных продуктов, получают алифатический спирт, диалкилкарбонат или их смесь, соответствующие исходному материалу и реагенту и имеющие формулы ROH и/или RO

OAr, где R и Ar являются соответственно выбранными из R1, R2 и R3 и Ar1,Ar2 и Ar3 в соответствии с исходным соединением и реагентом, а также в качестве побочных продуктов, получают алифатический спирт, диалкилкарбонат или их смесь, соответствующие исходному материалу и реагенту и имеющие формулы ROH и/или RO OR где R определен выше, причем указанный способ отличается тем, что исходный материал и реагент непрерывно подают в многоступенчатую дистилляционную колонну непрерывного действия в целях проведения жидкофазной и/или газо-жидкофазной реакции переэтерификации между указанными реагентами в присутствии катализатора в дистилляционной колонне, при этом из нижней части дистилляционной колонны непрерывно выводят высококипящую реакционную смесь, содержащую полученный ароматический карбонат или смесь ароматических карбонатов в жидком виде, а из верхней части дистилляционной колонны путем дистилляции выводят низкокипящую реакционную смесь, содержащую побочный продукт в газообразном виде, в результате чего получают возможность непрерывного производства ароматического карбоната или смеси ароматических карбонатов. При осуществлении изобретения может быть использован любой способ непрерывной подачи исходного материала и реагента в многоступенчатую дистилляционную колонну при условии, если исходный материал и реагент будут контактировать с катализатором в той части дистилляционной колонны, которая соответствует, по крайней мере, одной тарелке, а предпочтительно, по крайней мере, двум тарелкам. Например, исходный материал и реагент могут непрерывно подаваться в многотарельчатую дистилляционную колонну из нужного количества подающих труб в нужную тарелку. Исходный материал или реагент могут быть поданы либо в одну и ту же тарелку дистилляционной колонны, либо порознь в отдельные тарелки. Исходный материал и реагент непрерывно подают в жидком виде, газообразном виде или жидкогазообразном виде.

OR где R определен выше, причем указанный способ отличается тем, что исходный материал и реагент непрерывно подают в многоступенчатую дистилляционную колонну непрерывного действия в целях проведения жидкофазной и/или газо-жидкофазной реакции переэтерификации между указанными реагентами в присутствии катализатора в дистилляционной колонне, при этом из нижней части дистилляционной колонны непрерывно выводят высококипящую реакционную смесь, содержащую полученный ароматический карбонат или смесь ароматических карбонатов в жидком виде, а из верхней части дистилляционной колонны путем дистилляции выводят низкокипящую реакционную смесь, содержащую побочный продукт в газообразном виде, в результате чего получают возможность непрерывного производства ароматического карбоната или смеси ароматических карбонатов. При осуществлении изобретения может быть использован любой способ непрерывной подачи исходного материала и реагента в многоступенчатую дистилляционную колонну при условии, если исходный материал и реагент будут контактировать с катализатором в той части дистилляционной колонны, которая соответствует, по крайней мере, одной тарелке, а предпочтительно, по крайней мере, двум тарелкам. Например, исходный материал и реагент могут непрерывно подаваться в многотарельчатую дистилляционную колонну из нужного количества подающих труб в нужную тарелку. Исходный материал или реагент могут быть поданы либо в одну и ту же тарелку дистилляционной колонны, либо порознь в отдельные тарелки. Исходный материал и реагент непрерывно подают в жидком виде, газообразном виде или жидкогазообразном виде.

Помимо описанной выше подачи в дистилляционную многотарельчатую колонну исходного материала и реагента, предпочтительно также дополнительно подавать непрерывно или периодически исходный материал и/или реагент в газообразной форме в нижнюю часть дистилляционной колонны.

Предпочтительным также является метод, в котором более высококипящий компонент сырьевого материала, состоящий из исходного соединения и реагента, непрерывно подают в жидкой или жидкогазообразной форме в тарелку, находящуюся на более высоком уровне, чем тарелка, в которой присутствует катализатор, тогда как более низкокипящий компонент сырьевого материала непрерывно подают в газообразной форме в нижнюю часть дистилляционной колонны. В этом случае некоторое количество более низкокипящего компонента сырьевого материала может также содержаться в более высококипящем компоненте сырьевого материала, подаваемого в верхнюю часть колонны.

Сырье может содержать также продукты, то есть алифатический спирт и алкиларилкарбонат или диарилкарбонат (в случае реакции формул (1) и (2)), или диалкилкарбонат и алкиларилкарбонат (в случае реакции формул (3) или (4)). Однако слишком высокая концентрация этих продуктов нежелательна, поскольку реакции формул (1)-(4), используемые в способе изобретения, являются обратимыми и поэтому слишком высокая концентрация этих продуктов приводит к понижению скорости конверсии сырья.

Отношение реагента к исходному материалу, подаваемым в многоступенчатую дистилляционную колонну, может варьироваться в зависимости от типа и количества катализатора и реакционных условий, но, в основном, молярное отношение реагента к исходному материалу составляет предпочтительно от 0,01 до 1000.

Согласно изобретению, исходный материал реагирует с реагентом в присутствии катализатора в многоступенчатой дистилляционной колонне непрерывного действия, результатом чего является получение ароматического карбоната, соответствующего исходному материалу и реагенту, в качестве целевого продукта, и получение алифатического спирта [в случае реакций формул (1) и (2)] или диалкилкарбоната [в случае реакций формул (3) и (4)] соответствующих исходному материалу и реагенту, в качестве побочного продукта. Любой, как целевой, так и побочный продукт, являющийся более низкокипящим реакционным продуктом, непрерывно выводится из дистилляционной колонны в газообразном виде. В реакциях, осуществляемых в соответствии со способом изобретения, побочно продуцируемые алифатический спирт или диалкилкарбонат являются, в основном, более низкокипящими продуктами, чем целевой ароматический карбонат, и поэтому побочный продукт непрерывно выводится из дистилляционной колонны в газообразной форме.

В этом случае удаляемый газообразный продукт может быть одним лишь побочным продуктом либо смесью побочного продукта и исходного материала и/или реагента. Кроме того, удаляемый газообразный продукт может содержать в небольшом количестве высококипящий продукт.

Выпускное отверстие для вывода газообразного материала, содержащего низкокипящий побочный продукт, из многоступенчатой дистилляционной колонны может быть расположено в любом подходящем месте, за исключением дна колонны. Концентрация низкокипящего побочного продукта в паровой фазе в основном возрастает в соответствии с расстоянием от дна колонны. Поэтому, предпочтительно, если выпускное отверстие для газообразного материала расположено выше участков подачи исходного материала и реагента, то есть между участками подачи и верхней частью (верхом) колонны, или в верхней части колонны, а особенно предпочтительно, если указанное выпускное отверстие расположено в верхней части колонны.

Газообразный компонент, выводимый таким образом, ожижается путем охлаждения или другим стандартным способом, и часть полученной жидкости может быть возвращена в верхнюю часть дистилляционной колонны, в результате чего имеет процесс дефлегмации. Если при проведении указанного процесса дефлегмации флегмовое число возрастает, то эффективность дистилляции низкокипящего побочного продукта в паровую фазу возрастет, в результате чего значительно возрастает концентрация низкокипящего побочного продукта в выводимой газообразной фракции. Однако слишком большое увеличение флегмового числа приводит к нежелательному увеличению тепловой энергии. Например, флегмовое число обычно выбирают в пределах от 0 до 20, а предпочтительно от 0 до 10.

Ароматический карбонат, который является целевым продуктом, продуцируемым способом изобретения, непрерывно выводится в качестве высококипящего продукта в жидкой форме из нижней части многоступенчатой дистилляционной колонны непрерывного действия. В этом случае выводимый жидкий продукт может быть либо только ароматическим карбонатом, либо смесью ароматического карбоната и исходного материала и/или реагента и может содержать небольшое количество низкокипящего продукта. Если используется высококипящий катализатор, растворимый в жидкой фазе, то этот катализатор содержится в выводимом жидком материале. Выходное отверстие для вывода жидкого продукта, содержащего целевой продукт, то есть ароматический карбонат, из дистилляционной колонны находится в нижней части колонны, а предпочтительно в области дна колонны. Часть жидкого материала, выводимого таким образом, может быть возвращена для рециркуляции в нижнюю часть дистилляционной колонны в газообразном виде или в виде жидко-газообразной смеси путем нагревания или с помощью ребойлера.

Количество катализатора, используемое в изобретении, варьируется в зависимости от его типа, от типа многоступенчатой дистилляционной колонны непрерывного типа, от типов и соотношения исходного материала и реагента, реакционных условий, таких как реакционная температура и давление, и т.п. Если катализатор непрерывно подают в реакционную зону многоступенчатой дистилляционной колонны непрерывного действия, то количество используемого катализатора, в основном, составляет от 0,0001 до 50 мас. по полной массе исходного материала и реагента, входящих в состав сырьевого материала. Если в многоступенчатой дистилляционной колонне непрерывного действия используется твердый катализатор, то его количество предпочтительно составляет от 0,01 до 75 об. по объему пустой дистилляционной колонны.

Реакция, осуществляемая в изобретении, протекает в многоступенчатой дистилляционной колонне непрерывного действия, в которой присутствует катализатор, и поэтому количество реакционного продукта, в основном, зависит от количества жидкости, задерживаемой в дистилляционной колонне. То есть, если высота и диаметр дистилляционной колонны не меняются, то предпочтительной является большая емкость, поскольку, чем больше емкость колонны, тем дольше время пребывания жидкой фазы в реакционной зоне, то есть время протекания реакции. Однако, если количество жидкостной задержки слишком велико, то и слишком велико время пребывания, что может привести к нежелательным побочным реакциям и к захлебыванию колонны. В соответствии с этим, в изобретении количество жидкости, задерживаемой в дистилляционной колонне, варьируется в зависимости от условий дистилляции и типа дистилляционной колонны. Однако, в основном, количество жидкостной задержки находится в пределах величин от 0,005 до 0,75, представляющих собой объемное отношение жидкостной задержки к емкости пустой многотарельчатой дистилляционной колонны непрерывного действия.

В изобретении среднее время пребывания жидкой фазы в многотарельчатой дистилляционной колонне непрерывного действия зависит от реакционных условий, типа и внутренней структуры (например, типа тарелки и насадки) указанной дистилляционной колонны, однако, в основном, это время составляет от 0,001 до 50 ч, предпочтительно от 0,01 до 10 ч, и более предпочтительно от 0,05 до 2 ч.

Под реакционной температурой в описании подразумевается температура внутри многотарельчатой дистилляционной колонны непрерывного действия. Реакционная температура варьируется в зависимости от типов исходного материала и реагента, но, в основном, находится от в пределах от 50 до 350оС, а предпочтительно от 100 до 280оС.

Реакционное давление зависит от типов исходного материала и реагента и реакционной температуры и может быть либо атмосферным, либо ниже атмосферного, либо выше атмосферного давления. В основном, давление колеблется в пределах от 0,1 мм рт.ст. до 200 кг/см2.

Согласно изобретению использование растворителя не является обязательным. В целях облегчения проведения реакции может быть использован подходящий инертный растворитель, такой как простой эфир, алифатический углеводород, ароматический углеводород, галогенированный алифатический углеводород и галогенированный ароматический углеводород.

В реакционной системе может присутствовать газ, который является инертным по отношению к реакции, например, такой как азот, гелий, аргон и т.п. Кроме того, в целях ускорения отгонки продуцированного низкокипящего продукта, упомянутый инертный газ и инертное к реакции низкокипящее органическое соединение могут быть введены в газообразном состоянии в нижнюю часть многотарельчатой дистилляционной колонны непрерывного действия.

В целях более наглядной иллюстрации способа изобретения ниже описан один из способов использования однокамерной многоступенчатой дистилляционной колонны непрерывного действия. Однако изобретение не ограничивается представленным ниже вариантом осуществления способа.

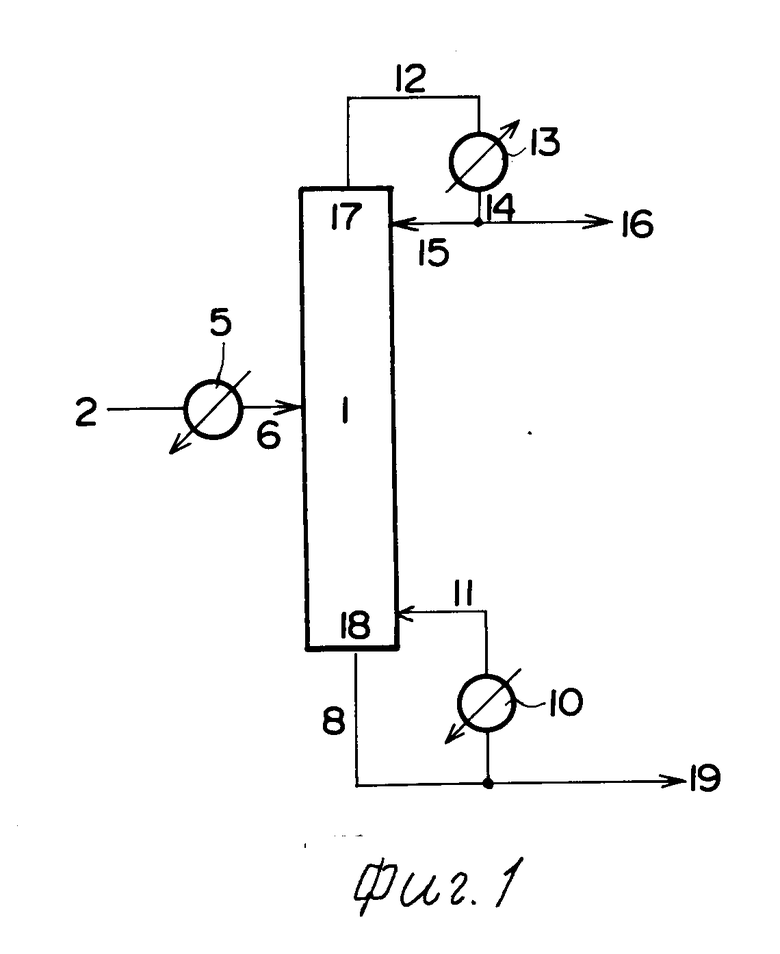

Например, как показано на фиг.1, сырьевой материал, состоящий из исходного соединения и реагента, и катализатор непрерывно подают из питающей трубы 2 через теплообменник 5 в многоступенчатую дистилляционную колонну 1, снабженную ребойлером 10 и конденсатором 13, и жидкость на дне колонны нагревают ребойлером 10, осуществляя в результате реакцию и дистилляцию. Жидкий компонент, содержащий ароматический карбонат, который является высококипящим продуктом, продуцируемым в присутствии катализатора в многоступенчатой дистилляционной колонне непрерывного действия, непрерывно выводят из нижней части колонны через трубопровод 19 в виде донного жидкого остатка. Газовый компонент, содержащий низкокипящий продукт, который является побочным продуктом, непрерывно выводят из колонны в виде верхнего газа 12 и конденсируют с помощью конденсатора 13, а затем непрерывно выводят через трубопровод 16 в виде верхней жидкости. Часть верхней жидкости колонки может быть путем дефлегмации возвращена в верхнюю часть многоступенчатой колонны из трубопровода 15.

Как показано на фиг.2, сырьевой материал, состоящий из исходного соединения и реагента, и катализатор непрерывно подают из питающей трубы 2 через теплообменник 5 в многоступенчатую дистилляционную колонну 1, тогда как исходный материал или реагент, который является более низкокипящим, вводят через питающую трубу 8', выпаривают с помощью испарителя 10', а затем непрерывно подают в нижнюю часть многоступенчатой дистилляционной колонны 1, в результате чего осуществляют реакцию и дистилляцию. Жидкий компонент, содержащий ароматический карбонат, который является высококипящим продуктом, продуцируемым в присутствии катализатора в дистилляционной колонне, непрерывно выводят в виде донной жидкости из нижней части колонны. Газовый компонент, содержащий низкокипящий продукт, который является побочным продуктом реакции, непрерывно выводят в виде верхнего газа 12 из колонны и конденсируют с помощью конденсатора 13, а затем непрерывно выводят в виде верхней жидкости.

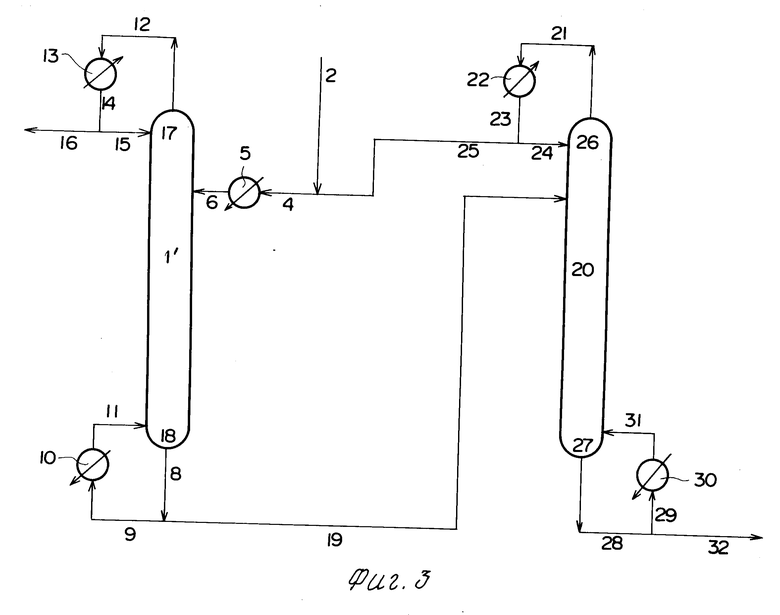

В способе изобретения диарилкарбонат может быть непрерывно продуцирован с высокой степенью эффективности из диалкилкарбоната и ароматического гидроксильного соединения при использовании, в частности, двух многоступенчатых дистилляционных колонн непрерывного действия.

А именно, во втором варианте своего осуществления изобретение относится к способу, в котором описанная многоступенчатая дистилляционная колонна используется в качестве первой многоступенчатой дистилляционной колонны непрерывного действия, в котором, кроме того, используется вторая, соединенная с первой, многоступенчатая дистилляционная колонна непрерывного действия, причем указанный способ заключается в том, что исходный материал и реагент, которые являются соответственно диалкилкарбонатом формулы R1O OR1 и ароматическим гидроксильным соединением формулы Ar1OH, непрерывно подают в первую многоступенчатую дистилляционную колонну непрерывного действия, а ароматический карбонат или смесь ароматических карбонатов, содержащийся в продуцируемой высококипящей реакционной смеси и являющийся алкиларилкарбонатом формулы R1O

OR1 и ароматическим гидроксильным соединением формулы Ar1OH, непрерывно подают в первую многоступенчатую дистилляционную колонну непрерывного действия, а ароматический карбонат или смесь ароматических карбонатов, содержащийся в продуцируемой высококипящей реакционной смеси и являющийся алкиларилкарбонатом формулы R1O OAr1 где R1 и Ar1 определены выше, непрерывно выводят из нижней части первой дистилляционной колонны, а из верхней части дистилляционной колонны непрерывно выводят побочный продукт, содержащийся в продуцированной низкокипящей реакционной смеси и являющийся алифатическим спиртом формулы R1OH; кроме того, указанный способ заключается в том, что продуцируемую высококипящую реакционную смесь, непрерывно выводимую из нижней части первой дистилляционной колонны и содержащую алкил- арилкарбонат формулы R1O

OAr1 где R1 и Ar1 определены выше, непрерывно выводят из нижней части первой дистилляционной колонны, а из верхней части дистилляционной колонны непрерывно выводят побочный продукт, содержащийся в продуцированной низкокипящей реакционной смеси и являющийся алифатическим спиртом формулы R1OH; кроме того, указанный способ заключается в том, что продуцируемую высококипящую реакционную смесь, непрерывно выводимую из нижней части первой дистилляционной колонны и содержащую алкил- арилкарбонат формулы R1O OAr1 где R1 и Ar1 определены выше, и в качестве реагента алкиларилкарбонат формулы R3O

OAr1 где R1 и Ar1 определены выше, и в качестве реагента алкиларилкарбонат формулы R3O OAr3 где R3 может быть идентичным R1 или отличным от него соответственно, но не одновременно (т.е. кроме случая, когда одновременно R3 R1 и Ar3 Ar1) непрерывно подают во вторую многоступенчатую дистилляционную колонну непрерывного действия для осуществления жидкофазной и/или газожидкофазной реакции переэтерификации между указанными компонентами в присутствии катализатора во второй дистилляционной колонне, в результате чего получают высококипящую реакционную смесь, содержащую диарилкарбонат или смесь диарилкарбоната, имеющих формулы

OAr3 где R3 может быть идентичным R1 или отличным от него соответственно, но не одновременно (т.е. кроме случая, когда одновременно R3 R1 и Ar3 Ar1) непрерывно подают во вторую многоступенчатую дистилляционную колонну непрерывного действия для осуществления жидкофазной и/или газожидкофазной реакции переэтерификации между указанными компонентами в присутствии катализатора во второй дистилляционной колонне, в результате чего получают высококипящую реакционную смесь, содержащую диарилкарбонат или смесь диарилкарбоната, имеющих формулы

Ar1O OAr1 Ar1O

OAr1 Ar1O OAr3 и/или Ar3O

OAr3 и/или Ar3O OAr3 где Ar1 и Ar3 определены выше, и низкокипящую реакционную смесь, содержащую побочный продукт диарилкарбоната формулы

OAr3 где Ar1 и Ar3 определены выше, и низкокипящую реакционную смесь, содержащую побочный продукт диарилкарбоната формулы

R1O OR1R1O

OR1R1O OR3 и/или R3O

OR3 и/или R3O OR3 где R1 и R3 определены выше, причем полученную высококипящую реакционную смесь в жидкой форме непрерывно выводят из нижней части второй дистилляционной колонны, а низкокипящую реакционную смесь в газообразной форме непрерывно выводят из верхней части второй дистилляционной колонны путем дистилляции.

OR3 где R1 и R3 определены выше, причем полученную высококипящую реакционную смесь в жидкой форме непрерывно выводят из нижней части второй дистилляционной колонны, а низкокипящую реакционную смесь в газообразной форме непрерывно выводят из верхней части второй дистилляционной колонны путем дистилляции.

Согласно второму варианту осуществления способа изобретения предпочтительно, чтобы катализатор, если он является растворимым в жидкой фазе, присутствовал в растворенном (в жидкой фазе) состоянии, по крайней мере, в одной (или первой, или второй) многоступенчатой дистилляционной колонне и/или, если используется твердый катализатор, который является, в основном, нерастворимым в жидкой фазе, то предпочтительно, чтобы этот катализатор был введен в нерастворенном (в жидкой фазе) состоянии, по крайней мере, в одну (первую или вторую) многоступенчатую дистилляционную колонну непрерывного действия.

Если R3 идентичен R1, а Ar3 отличается от Ar1, то низкокипящую реакционную смесь, содержащую диалкилкарбонат формулы R1O OR3и выходящую из верхней части второй многоступенчатой дистилляционной колонны, желательно направлять снова в первую многоступенчатую дистилляционную колонну для рециркуляции.

OR3и выходящую из верхней части второй многоступенчатой дистилляционной колонны, желательно направлять снова в первую многоступенчатую дистилляционную колонну для рециркуляции.

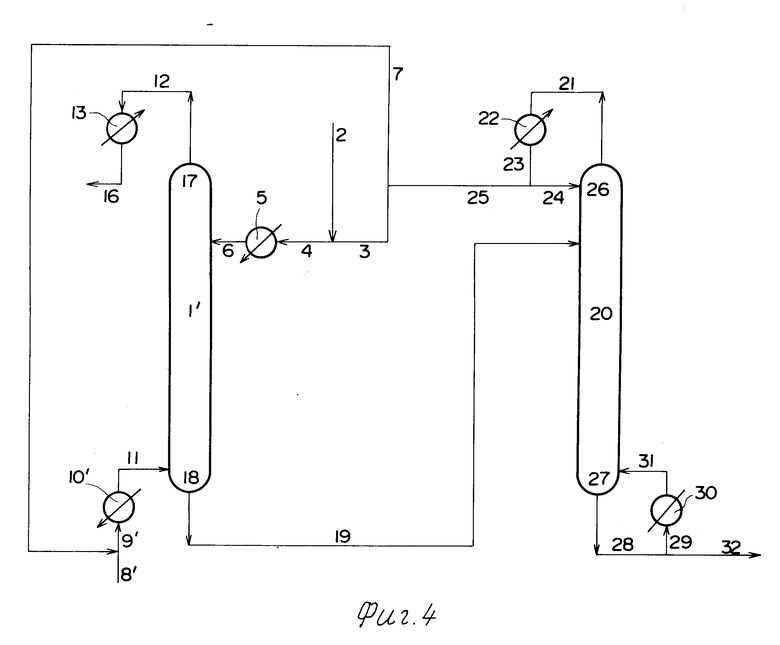

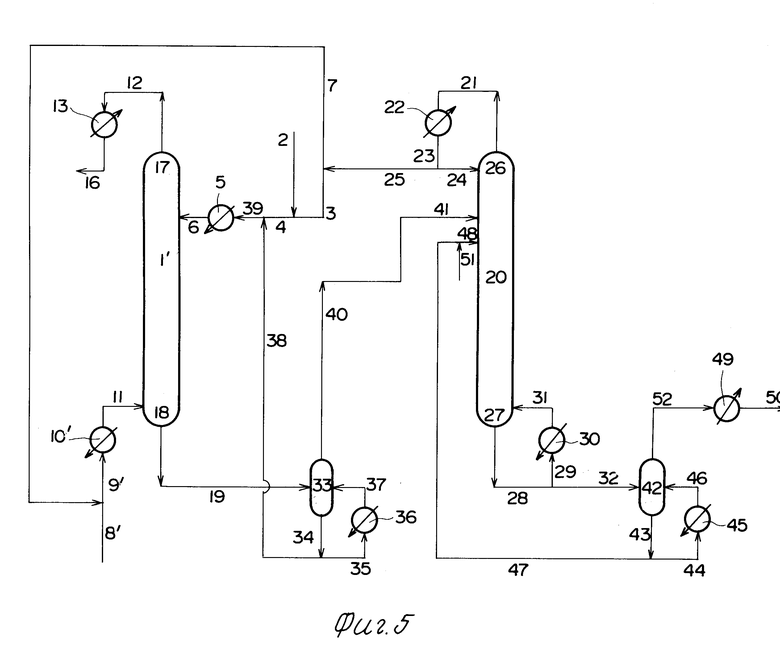

В третьем варианте своего осуществления изобретение относится к способу, в котором описанная многоступенчатая дистилляционная колонна непрерывного действия используется в качестве первой дистилляционной колонны и в котором, кроме того, используется вторая соединенная с первой многоступенчатая дистилляционная колонна непрерывного действия, причем указанный способ заключается в том, что исходный материал и реагент, которые являются соответственно диалкилкарбонатом формулы R1OCOR1 и ароматическим гидроксильным соединением формулы Ar1OH, непрерывно подают в первую многоступен- чатую дистилляционную колонну непрерывного действия, а ароматический карбонат или смесь ароматических карбонатов, содержащийся в продуцируемой высококипящей реакционной смеси и являющийся алкиларилкарбонатом формулы R1O OAr1, где R1 и Ar1 определены выше, непрерывно выводят из нижней части первой дистилляционной колонны, а из верхней части дистилляционной колонны непрерывно выводят побочный продукт, содержащийся в продуцируемой низкокипящей реакционной смеси и являющийся алифатическим спиртом формулы R1OH, кроме того, указанный способ заключается в том, что продуцируемую высококипящую смесь, непрерывно выходящую из нижней части первой дистилляционной колонны и содержащую алкил-арилкарбонат формулы R1O

OAr1, где R1 и Ar1 определены выше, непрерывно выводят из нижней части первой дистилляционной колонны, а из верхней части дистилляционной колонны непрерывно выводят побочный продукт, содержащийся в продуцируемой низкокипящей реакционной смеси и являющийся алифатическим спиртом формулы R1OH, кроме того, указанный способ заключается в том, что продуцируемую высококипящую смесь, непрерывно выходящую из нижней части первой дистилляционной колонны и содержащую алкил-арилкарбонат формулы R1O OAr1, непрерывно подают во вторую многоступенчатую дистилляционную колонну непрерывного действия для осуществления жидкофазной и/или газо-жидкофазной реакции одновидовой межмолекулярной переэтерификации между молекулами алкиларил- карбоната в присутствии катализатора во второй дистилляционной колонне, в результате чего получают высококипящую реакционную смесь, содержащую диарилкарбонат формулы Ar1O

OAr1, непрерывно подают во вторую многоступенчатую дистилляционную колонну непрерывного действия для осуществления жидкофазной и/или газо-жидкофазной реакции одновидовой межмолекулярной переэтерификации между молекулами алкиларил- карбоната в присутствии катализатора во второй дистилляционной колонне, в результате чего получают высококипящую реакционную смесь, содержащую диарилкарбонат формулы Ar1O OAr1, где Ar1определен выше, и низкокипящую реакционную смесь, содержащую побочный продукт диалкил карбоната формулы R1O

OAr1, где Ar1определен выше, и низкокипящую реакционную смесь, содержащую побочный продукт диалкил карбоната формулы R1O OR1 при этом полученную высококипящую реакционную смесь в жидком состоянии непрерывно выводят из нижней части второй дистилляционной колонны, а низкокипящую смесь в газообразном состоянии непрерывно выводят из верхней части второй дистилляционной колонны путем дистилляции.

OR1 при этом полученную высококипящую реакционную смесь в жидком состоянии непрерывно выводят из нижней части второй дистилляционной колонны, а низкокипящую смесь в газообразном состоянии непрерывно выводят из верхней части второй дистилляционной колонны путем дистилляции.

В описанном третьем варианте осуществления способа изобретения низкокипящую реакционную смесь, выходящую из верхней части второй многоступенчатой дистилляционной колонны и содержащую ди-алкилкарбонат формулы R1O OR1, предпочтительно направлять для рециркуляции в первую многоступенчатую дистилляционную колонну непрерывного действия.

OR1, предпочтительно направлять для рециркуляции в первую многоступенчатую дистилляционную колонну непрерывного действия.

В описанном третьем варианте способа изобретения предпочтительно, чтобы катализатор, если он является растворимым в жидкой фазе, присутствовал в растворенном (в жидкой фазе) состоянии, по крайней мере, в одной (первой или второй) многоступенчатой дистилляционной колонне непрерывного действия и/или, если используется твердый катализатор, который является, в основном, нерастворимым в жидкой фазе, то предпочтительно, чтобы этот катализатор присутствовал в нерастворенном (в жидкой фазе) состоянии, по крайней мере, в одной (первой или второй) многоступенчатой дистилляционной колонне непрерывного действия.

Если используется катализатор, являющийся растворимым в жидкой фазе, то предпочтительно, чтобы этот катализатор присутствовал в растворенном (в жидкой фазе) состоянии и в первой, и во второй дистилляционных многоступенчатых колоннах непрерывного действия, причем катализаторы, используемые в первой и во второй дистилляционных колоннах, могут быть одинаковыми или различными.

Если используется катализатор, являющийся растворимым в жидкой фазе указанной реакционной системы, то предпочтительно ввести дополнительную стадию выделения катализатора в целях последующей рециклизации катализатора. То есть, если часть или весь катализатор, используемый в первой дистилляционной колонне, присутствует в растворенном (в жидкой фазе) состоянии, то при подаче высококипящей реакционной смеси, выходящей в жидком состоянии из нижней части первой дистилляционной колонны, во вторую дистилляционную колонну, предпочтительно указанную высококипящую реакционную смесь в жидкой форме вводить в первый испаритель для разделения реакционной смеси на выпариваемый компонент, содержащий алкиларилкарбонат формулы R1O OAr1 и остаточную жидкость, содержащую растворенный в ней катализатор, при этом часть или весь выпариваеамый компонент непрерывно подается во вторую дистилляционную колонну, а часть или вся остаточная жидкость, содержащая растворенный в ней катализатор, подается для рециркуляции в первую дистилляционную колонну.

OAr1 и остаточную жидкость, содержащую растворенный в ней катализатор, при этом часть или весь выпариваеамый компонент непрерывно подается во вторую дистилляционную колонну, а часть или вся остаточная жидкость, содержащая растворенный в ней катализатор, подается для рециркуляции в первую дистилляционную колонну.

Остаточная жидкость, выделенная с помощью первого испарителя, помимо катализатора может содержать также небольшое количество исходного сырья (диалкилкарбонат и/или ароматическое гидроксильное соединение), ароматический карбонат (алкиларилкарбонат и/или диарилкарбонат) и другие высококипящие побочные продукты.

Согласно третьему варианту осуществления способа изобретения, если часть или весь катализатор присутствует во второй дистилляционной колонне в растворимом (в жидкой фазе) состоянии, то высококипящую реакционную смесь, выходящую в жидком состоянии из нижней части второй дистилляционной колонны, предпочтительно вводить во второй испаритель в целях разделения реакционной смеси на выпариваемый компонент, содержащий диарилкарбонат формулы Ar1O OAr1 и остаточную жидкость, содержащую растворенный в ней катализатор, с последующей подачей части или всей указанной остаточной жидкости, содержащей растворенный катализатор, во вторую дистилляционную колонну для рециркуляции. Остаточная жидкость, выделенная с помощью второго испарителя, помимо катализатора может содержать также небольшое количество ароматического гидроксильного соединения, алкиларилкарбоната, диарилкарбоната и другие высококипящие побочные продукты.

OAr1 и остаточную жидкость, содержащую растворенный в ней катализатор, с последующей подачей части или всей указанной остаточной жидкости, содержащей растворенный катализатор, во вторую дистилляционную колонну для рециркуляции. Остаточная жидкость, выделенная с помощью второго испарителя, помимо катализатора может содержать также небольшое количество ароматического гидроксильного соединения, алкиларилкарбоната, диарилкарбоната и другие высококипящие побочные продукты.

Указанным стадиям выделения и рециркуляции катализатора могут быть подвергнуты как одна, так и обе высококипящая реакционная смесь, выходящая в жидкой форме из нижней части первой многоступенчатой дистилляционной колонны, и высококипящая реакционная смесь, выходящая в жидкой форме из нижней части второй многоступенчатой дистилляционной колонны. Если в указанной остаточной жидкости, включающей в себя катализатор, содержатся другие нежелательные высококипящие побочные продукты, то часть или вся указанная остаточная жидкость может быть выведена и подвергнута обработке по удалению высококипящих побочных продуктов перед рециклизацией указанной остаточной жидкости. В предлагаемом способе высококипящая реакционная смесь, содержащая целевой ароматический карбонат и выходящая из нижней части многоступенчатой дистилляционной колонны, может быть подвергнута разделению и очистке стандартными способами, такими как дистилляция, кристаллизация и т.п. в результате чего может быть выделен целевой ароматический карбонат.

Наиболее предпочтительный способ осуществления настоящего изобретения.