Изобретение относится к криогенной технике и может быть использовано в криогенных газификаторах.

Известен испаритель для сжиженных газов, включающий продукционный испаритель в виде змеевика и подогреватель [1]

Известен криогенный газификатор, содержащий внутреннюю и внешнюю оболочку с вакуумно-изолированной полостью между ними и испаритель, одна из секций которого расположена в вакуумно-изолированной полости [2]

Однако известные газификаторы отличаются недостаточной эффективностью процесса газификации, обусловленной тем, что не в полной мере используется пространство изолированной полости между оболочками.

Цель изобретения повышение эффективности газификатора за счет интенсификации процесса испарения жидкости с использованием изолированной полости между оболочками.

Для этого в газификаторе, содержащем внутреннюю и внешнюю оболочки с изолированной полостью между ними, с размещенным внутри испарителем криожидкости, полость между оболочками снабжена двумя колесами аэродинамического нагрева с формированием в полости двух нагревательных камер и размещением внутри двух параллельно установленных трубчатых теплообменников, при этом верхний теплообменник выполнен с его подсоединением к газовой камере резервуара, а нижний под нижний уровень криожидкости.

Для создания инертной среды нагревательная камера может быть соединена через вентиль на газопровод азота.

Для формирования в полости нагревательных камер верхний и нижний теплообменники могут быть соединены в обечайку с конусными направляющими с обеих сторон, при этом на половине ее высоты выполнены сквозные каналы для закольцевания газовых потоков по замкнутому контуру.

Предложенная совокупность отличительных признаков (замена воздуха в нагревательных камерах на инертный сухой газ, размещение нагревательных турбин (колес) в изолированном пространстве между оболочками с формированием двух нагревательных камер, использование оболочки резервуара в качестве поверхности нагрева, процесс барботирования криожидкости и др.) позволяет обеспечить интенсификацию процесса газификации криожидкости без применения отдельных самостоятельных испарительных блоков, за счет этого резко уменьшить габаритные размеры газификационной системы. При этом повышается КПД использования изолированной полости между внутренней и внешней оболочками.

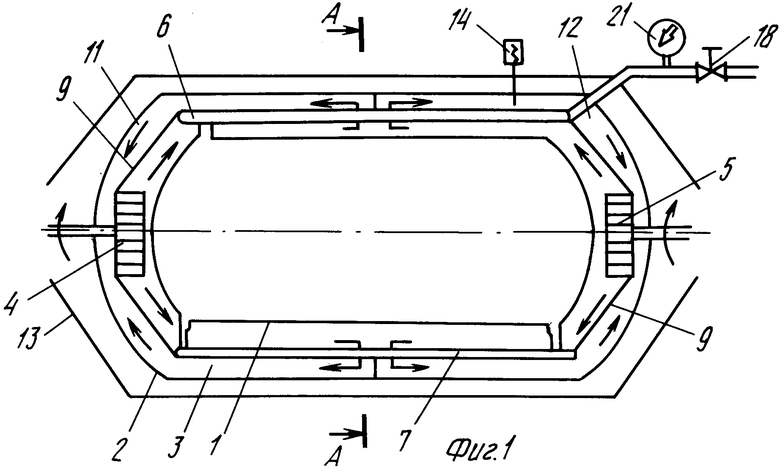

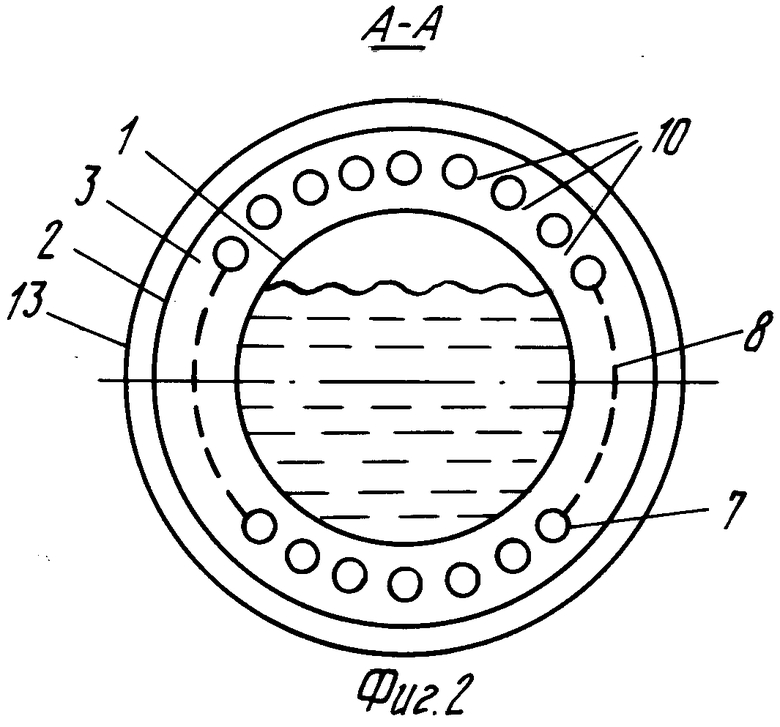

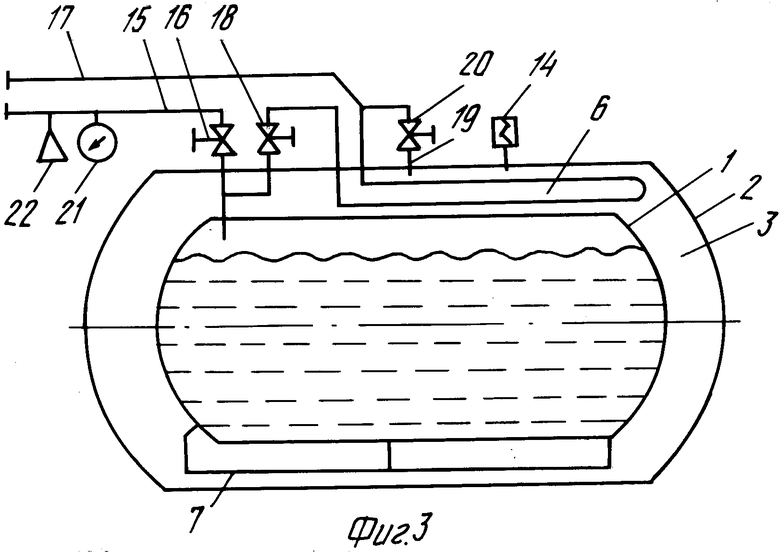

На фиг. 1 схематически изображен криогенный газификатор, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 схема работы газификатора.

Криогенный газификатор содержит внутреннюю 1 и внешнюю 2 горизонтально установленные оболочки с изолированной полостью 3 между ними, установленные в полости 3 колеса 4 и 5 аэродинамического подогрева, трубчатый теплообменник 6 для подогрева газа, трубчатый теплообменник 7 для интенсификации процесса нагрева и газификации криожидкости. Теплообменники 6 и 7 соединены перегородками в обечайку 8, обеспечивающую формирование вместе с конусными направляющими 9 и сквозными каналами 10 двух кольцевых нагревательных камер 11 и 12.

Газификатор снабжен теплоизоляционным кожухом 13, клапаном 14 сброса избыточного давления, трубопроводом 15 с вентилем 16 выдачи газообразного продукта, трубопроводом 17 с вентилем 18 выдачи подогретого газообразного продукта, трубкой 19 с вентилем 20 для подачи газообразного продукта в нагревательные камеры 11 и 12, манометрами 21 и термометрами 22 контроля выдачи газообразного продукта.

Криогенный газификатор работает следующим образом.

Для запуска газификатора на режим выдачи газообразного продукта предварительно требуется выполнить подготовительный процесс, связанный с нагревом системы газификации, для чего в первую очередь производят запуск в работу приводов (не показаны) аэродинамических колес 4 и 5 подогрева газа, находящегося в двух нагревательных камерах 11 и 12.

Нагревательные камеры при этом должны быть заполнены через вентиль 20 газообразным азотом. Это обусловлено тем, что газообразный азот по сравнению с воздухом, который может иметь влажность до 100% является продуктом абсолютно сухим и не может вызвать обледенение оболочки 1 и трубчатых теплообменников 6 и 7. При нагреве системы газификации в подогреве криожидкости участвуют поверхность оболочки 1 резервуара криожидкости, трубчатый теплообменник 7 для интенсификации процесса нагрева и газификации криожидкости и теплообменник 6 подогрева газа. Интенсификация процесса теплообменником 7 происходит за счет барботирования газа через слой криожидкости в резервуаре. Интенсификация процесса подогрева газа в нагревательных камерах 11 и 12 происходит за счет конструктивного решения аэродинамических колес (турбин) 4 и 5, обеспечивающих при наличии сил трения перемещения газа по замкнутым контурам. При этом теплоизоляционный кожух 13 препятствует непроизвольной теплоотдаче из нагревательных камер. После поднятия давления в резервуаре газообразный продукт подается потребителю, при этом могут быть задействованы два трубопровода 15 и 17 по назначению в зависимости от требуемой температуры и расхода (в горном деле: для инертизации аварийного участка, получения инертной пены и вспененной инертной суспензии для локализации и тушения подземных пожаров, в качестве источника энергии для привода машин и механизмов, имеющих пневмопривод, в шахте в аварийной ситуации, когда электроэнергия отключена и др.). Для остановки газификации на дозаправку останавливают привод аэродинамических колес 4 и 5, при этом, чтобы не допустить непроизвольного расхода криожидкости на дополнительное захолаживание резервуара, не следует допускать полный ее расход при газификации.

П р и м е р. Для ликвидации подземных аварий в шахтах, по скважинам, пробуренным с поверхности (вариант-комплекс азотный газификационный криогенный "КРИОКАГ-1" разработана математическая модель, а также ТЗ и эскизная проработка мобильного криогенного газификатора, монтируемого на большегрузном полуприцепе. Газификатор имеет следующие характеристики: Геометрический объем резервуара, м3 9

Масса заправки азота, кг до 5000 Производительность по газу, м3/ч 4500-6000 Рабочее давление газа, МПа 1,0-1,6 Температура газифици- руемого азота, К 170-273 Потребляемая мощность, кВт до 130 Тип шасси полупри- цеп-тяжеловоз ЧМЗАП-93853

Тип рециркуляционных нагревательных установок печи аэродинамического подогрева (ПАП).

Использование предлагаемого газификатора позволит повысить энерговооруженность служб профилактики шахт и оперативных подразделений горноспасателей при ликвидации сложных аварийных ситуаций в шахтах, рудниках и других объектах топливно-энергетического комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННЫЙ ПОДЗЕМНЫЙ ГАЗИФИКАТОР | 2002 |

|

RU2214554C1 |

| СПОСОБ ГАЗИФИКАЦИИ КРИОГЕННЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2038524C1 |

| КРИОГЕННЫЙ ГАЗИФИКАТОР | 1993 |

|

RU2057273C1 |

| ГАЗИФИКАТОР КРИОГЕННОЙ ЖИДКОСТИ | 1991 |

|

RU2014553C1 |

| СПОСОБ ТУШЕНИЯ ЭНДОГЕННЫХ ПОЖАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194862C2 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ КРИОГЕННЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2047038C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОЙ ПЕНЫ В ШАХТЕ | 1992 |

|

RU2027019C1 |

| СПОСОБ ЗАПРАВКИ БАКА САМОЛЕТА СЖИЖЕННЫМ ПРИРОДНЫМ ГАЗОМ | 1992 |

|

RU2027946C1 |

| НАПОРНЫЙ ГЕНЕРАТОР ИНЕРТНОЙ ПЕНЫ | 1991 |

|

RU2005885C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО ГАЗА В ШАХТЕ | 1991 |

|

RU2006588C1 |

Сущность изобретения: в газификаторе, содержащем внутреннюю и внешнюю оболочки с изолированной полостью между ними, в полость введены два колеса аэродинамического нагрева, сформированы две нагревательные камеры с введением двух дополнительных трубчатых теплоообменников, при этом верхний теплообменник соединен с газовой камерой резервуара, а нижний с нижней точкой криопродукта. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Криогенный газификатор | 1983 |

|

SU1153171A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1995-08-27—Публикация

1993-01-11—Подача