Изобретение относится к теплоэнергетике, в частности к горизонтальным отопительным котлам для работы на жидком или газообразном топливе, и направлено на повышение их надежности, упрощение конструкции, обеспечение удобства в эксплуатации.

Известны горизонтальные отопительные котлы для работы на жидком или газообразном топливе, содержащие цилиндрический корпус с плоским торцовым днищем, расположенные внутри корпуса топочную камеру, водяную камеру и конвективный газоход с дымогарными трубами, проходящими через водяную камеру. Топочная камера выполнена в виде жаровой трубы с плоским днищем, соединенным анкерными связями с задней трубной доской для компенсации температурного удлинения жаровой трубы. Передним торцом топочная камера закреплена в передней трубной доске в форме кольца. Водяную камеру образует полость между стенками корпуса и топочной камеры, ограниченная передней и задней трубными досками. Дымогарные трубы конвективного газохода закреплены концами в трубных досках и проходят через водяную камеру. Корпус котла снабжен открывающейся водоохлаждаемой крышкой для осмотра котла по газовой стороне и очистки от сажи. В крышке предусмотрено окно для установки горелки [1]

Необходимость выполнения крышки котла водоохлаждаемой связана с тем, что газы после топочной камеры подходят к фронту котла и затем поступают в дымогарные трубы конвективного газохода. Поскольку крышка на корпусе котла установлена подвижно, подвод и отвод охлаждающей воды существенно усложняет обслуживание. Кроме того, компенсация разности расширений корпуса, топочной камеры и дымогарных труб за счет деформации плоских трубных досок представляет собой сложную нерасчетную задачу и на практике снижает эксплуатационную надежность агрегата.

Цель изобретения повысить надежность и удобство эксплуатации котла, его ремонтопригодность и упростить конструкцию.

Для этого в горизонтальном отопительном котле для работы на жидком и газообразном топливе, содержащем корпус с отводящим газоходом и с торцовыми крышками, одна из которых выполнена съемной с отверстием для горелки, и топочную камеру с одним открытым торцом, размещенную в корпусе с образованием кольцевого зазора, сообщающегося с каналами подвода и отвода нагреваемой воды, при этом в упомянутом зазоре установлены дымогарные трубы; в соответствии с данным изобретением топочная камера открытым торцом закреплена на крышке корпуса, выполненной в виде плиты с отверстиями, а дымогарные трубы одним концом закреплены в этих отверстиях и соединены между собой последовательно с образованием канала, соединяющего топочную камеру с отводящим газоходом, причем концы закрепленных в отверстиях крышки дымогарных труб попарно соединены между собой газоперепускными коробами, установленными на внешней поверхности крышки, первая из последовательно соединенных труб подключена к топочной камере открытым концом, а последняя выведена за пределы крышки и соединена с отводящим газоходом.

Дымогарные трубы могут быть объединены в несколько секций, подключенных параллельно к топочной камере и отводящему газоходу.

Поставленная цель достигается тем, что дымогарные трубы выполнены из нескольких соединенных между собой частей с внутренними продольными ребрами и гладкостенными кольцевыми участками, в одном из которых равномерно по внутреннему периметру трубы и перпендикулярно к ее оси закреплены пластины в форме сектора кольца.

Закрепление топочной камеры и дымогарных труб на крышке корпуса с обеспечением доступа для осмотра и очистки внутри дымогарных труб исключает необходимость в трубных досках, что упрощает конструкцию котла, повышает его надежность в эксплуатации, обеспечивает удобство доступа ко всем частям котла для осмотра и ремонта. Объединение дымогарных труб в секции и подключение их параллельно к топочной камере и отводящему газоходу повысит равномерность нагрева воды по сечению водяной камеры. Выполнение дымогарных труб относительно большого диаметра с внутренним оребрением и турбулизатором потока из пластин в форме сектора кольца каждая, закрепленных равномерно по внутреннему периметру труб с промежутками между пластинами, упрощает конструкцию котла и его изготовление, обеспечивает выравнивание поля температур газа по сечению потока газа в дымогарных трубах и передачу тепла через ребра и стенки дымогарных труб воде.

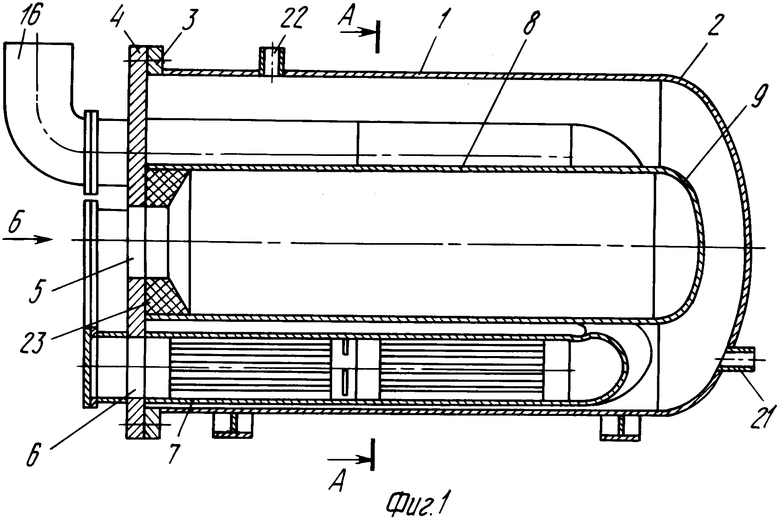

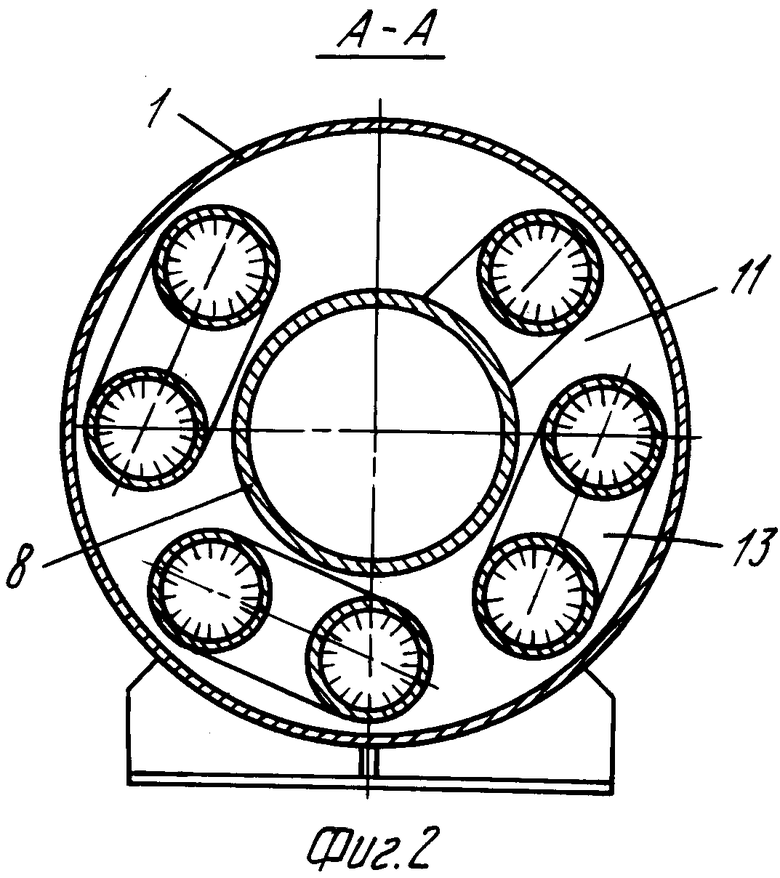

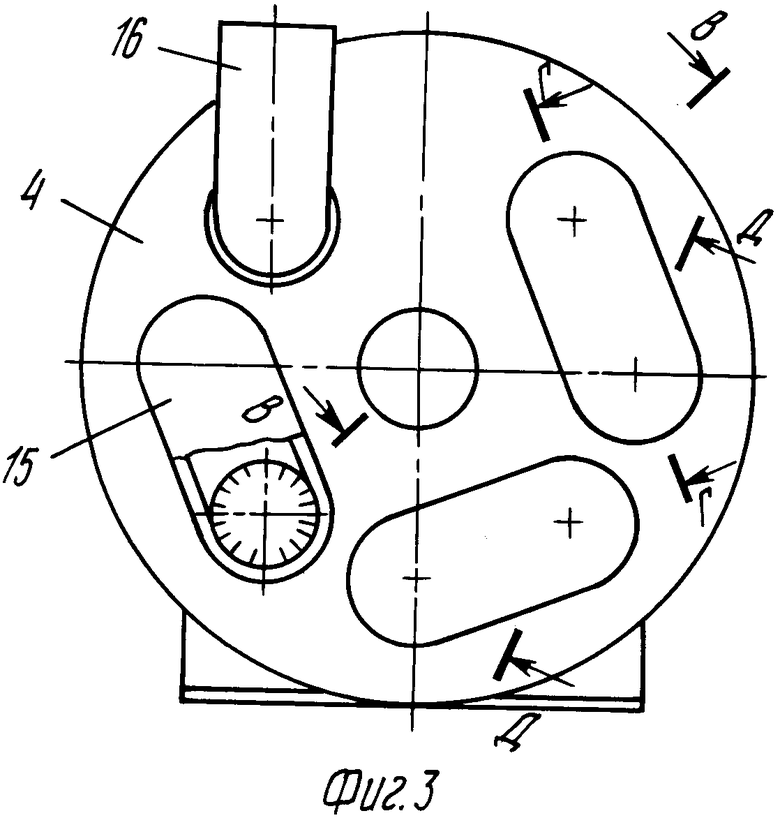

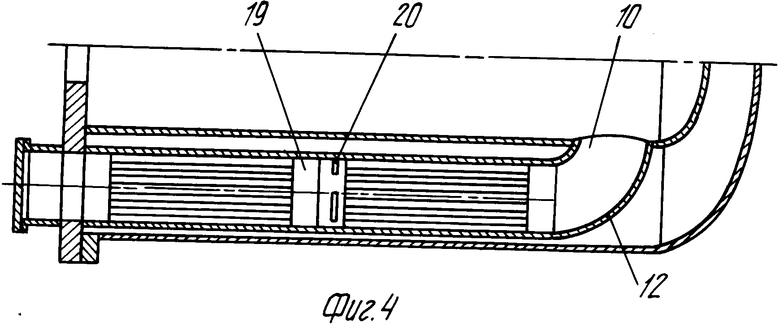

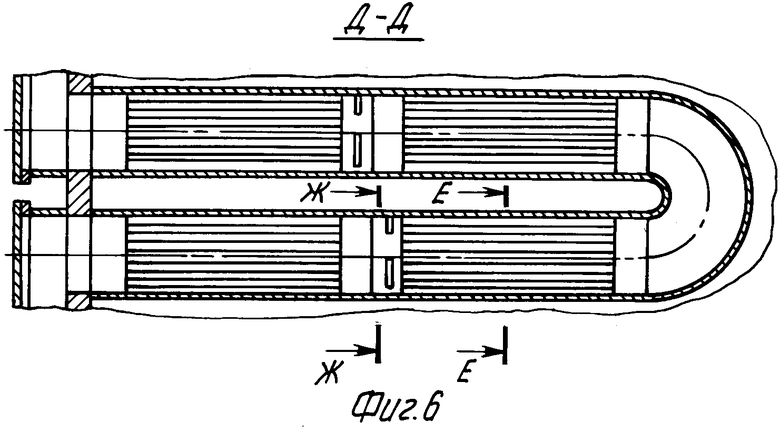

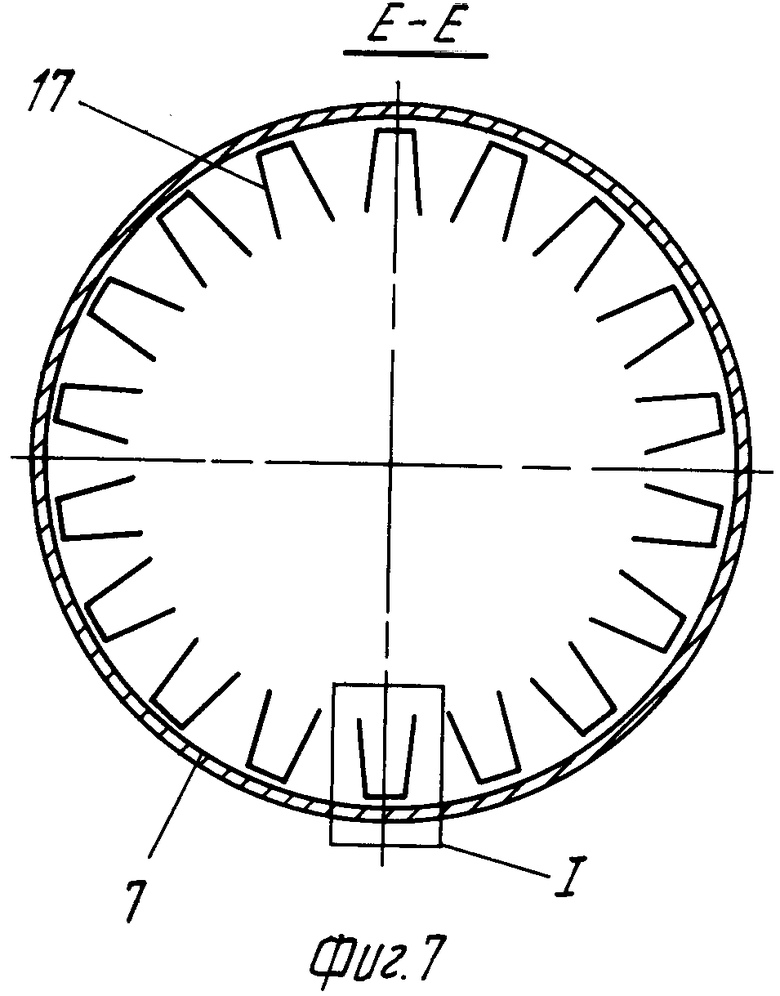

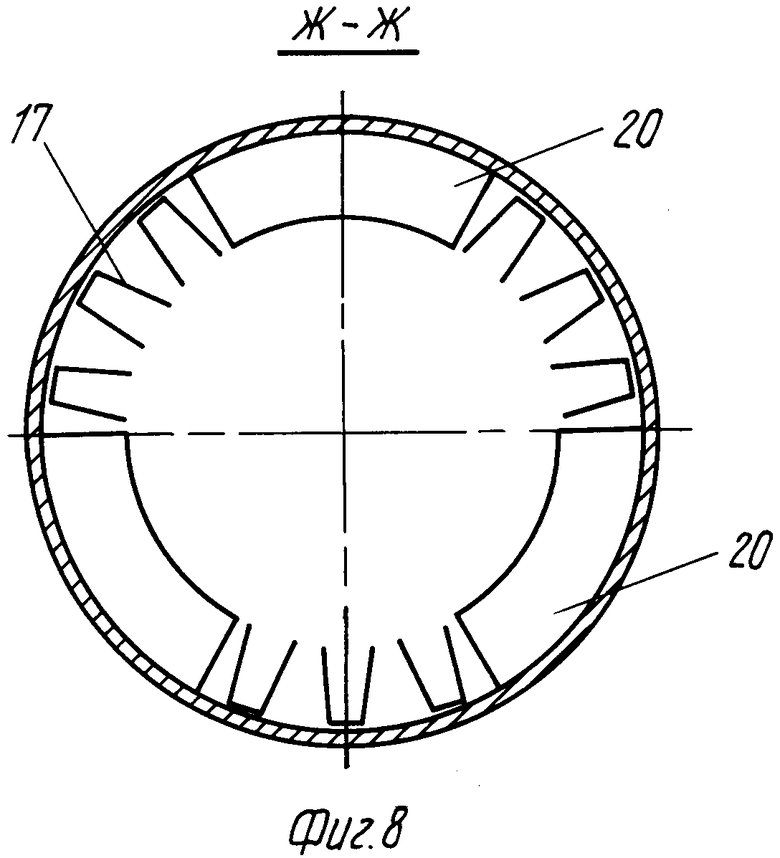

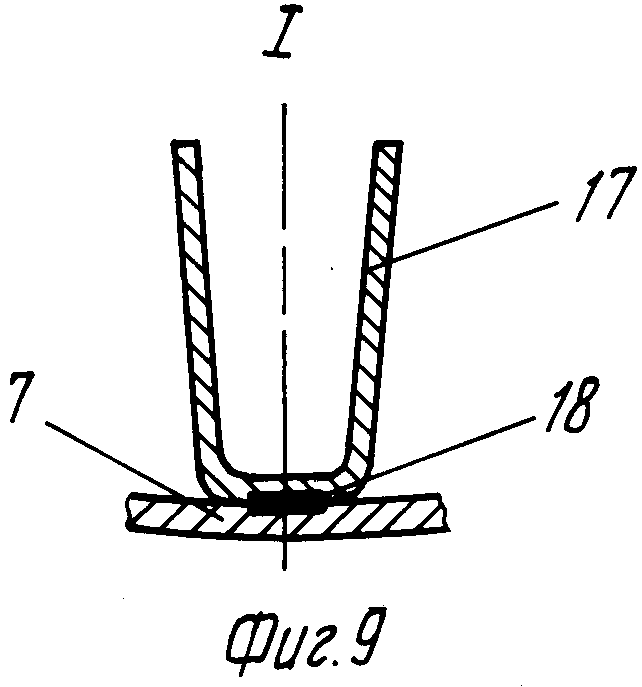

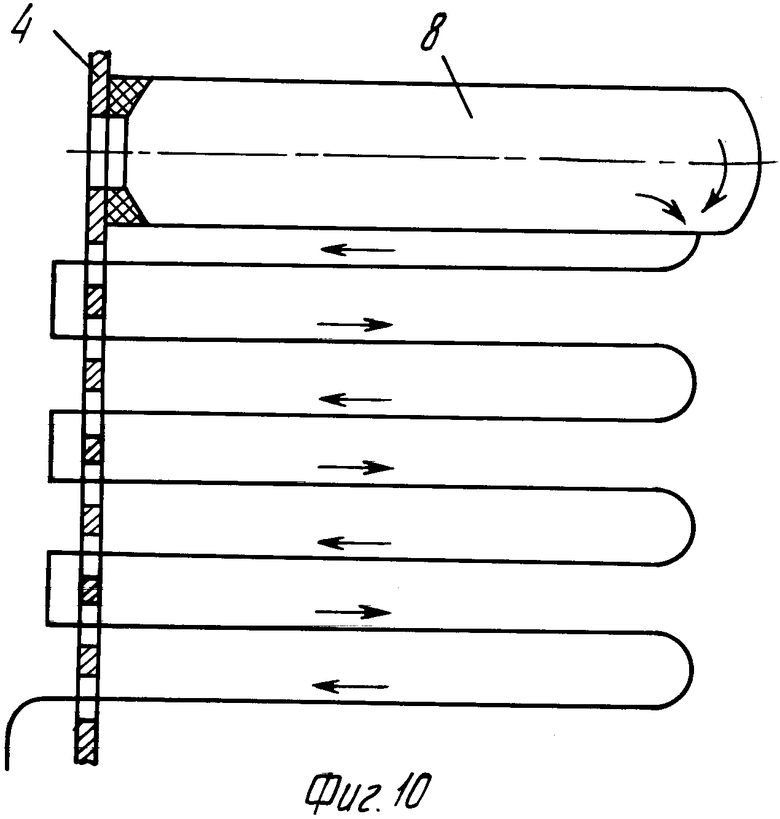

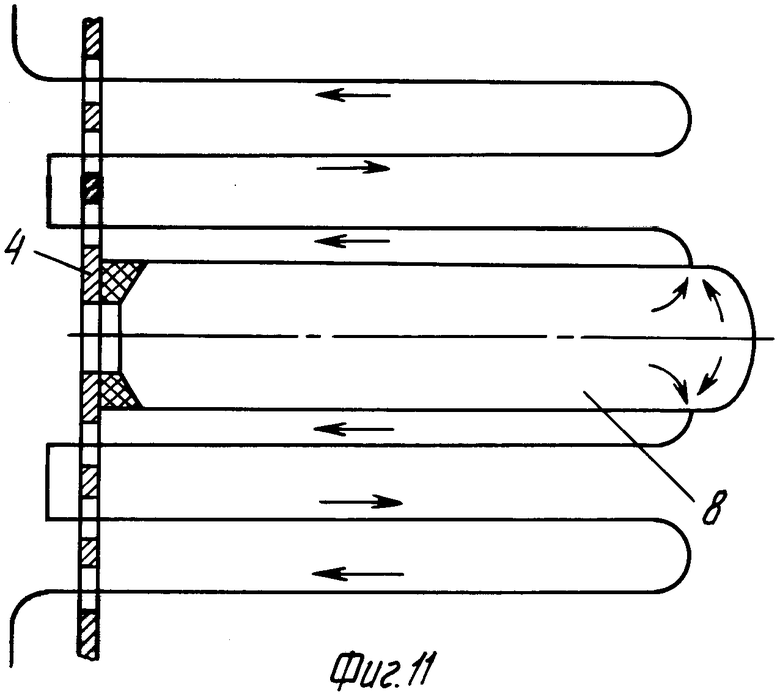

На фиг. 1 изображен предлагаемый горизонтальный отопительный котел, продольный осевой разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 3; на фиг. 5 разрез Г-Г на фиг. 3; на фиг. 6 разрез Д-Д на фиг. 3; на фиг. 7 разрез Е-Е на фиг. 6; на фиг. 8 разрез Ж-Ж на фиг. 6; на фиг. 9 узел I на фиг. 7; на фиг. 10 развернутая схема соединения дымогарных труб котла по фиг. 1; на фиг. 11 развернутая схема одного из возможных вариантов соединения дымогарных труб котла в виде двух параллельно включенных секций, число которых может быть и больше (такие варианты конструкции котла в чертежах не представлены).

Котел (фиг. 1) содержит цилиндрический корпус 1, соединенный с крышкой 2 (днищем) на одном конце и снабженный фланцем 3 на другом для крепления съемной крышки 4 с отверстием 5 для установки горелки (не показана) и отверстиями 6 для установки дымогарных труб 7, топочную камеру 8 с днищем 9 и отверстием 10 (фиг. 4) для отвода дымовых газов, размещенную в корпусе с образованием кольцевого зазора 11. Передним (открытым) торцом топочная камера 8 закреплена на съемной крышке 4. Дымогарные трубы 7 расположены в кольцевом зазоре 11, служащем водяной камерой котла (фиг. 2). Первая по ходу дымовых газов дымогарная труба 7 соединена с топочной камерой 8 через отверстие 10 с помощью колена 12 (фиг. 4). Все последующие дымогарные трубы 7 незакрепленными концами попарно соединены между собой отводами 13 (фиг. 6). Закрепленные в отверстиях 6 концы дымогарных труб 7 попарно соединены газоперепускными коробками 14, выполненными в виде охватывающей два отверстия 6 обечайки с фланцем, закрепленной на крышке 4, закрытыми съемными крышками 15 (фиг. 3 и 5). Выходной конец последней дымогарной трубы 7 (фиг. 1) с внешней стороны крышки 4 имеет фланцевое соединение с коленом 16 трубопровода отвода дымовых газов в отводящий газоход (не показан). Дымогарные трубы 7 выполнены каждая из нескольких (на чертежах из двух) соединенных между собой частей с закрепленными внутри продольными ребрами 17 (фиг. 7 и 9), например, U-образной формы. Ребра 17 закреплены равномерно по внутреннему периметру каждой части трубы с обеспечением надежного теплового контакта 18, например шовной контактной сваркой (фиг. 9). При этом каждая часть дымогарной трубы 7 на концах имеет свободные от ребер 17 гладкостенные кольцевые участки 19, в одном из которых на стыке частей трубы 7 равномерно по внутреннему периметру трубы и перпендикулярно к ее оси закреплены пластины 20 каждая в форме сектора кольца (фиг. 4 и 8). Для подвода и отвода нагреваемой воды кольцевой зазор 11 (водяная камера котла) подключен к соответствующим каналам через патрубки 21 и 22. Для защиты крышки 4 корпуса 1 от теплового воздействия факела и дымовых газов при работе котла на внутренней ее стороне в полости топочной камеры предусмотрена обмуровка в виде кольца 23 из теплозащитного жаростойкого материала.

Котел работает следующим образом.

В кольцевой зазор 11 (водяную камеру котла) через патрубок 21 подают воду для нагрева, а через патрубок 22 осуществляют отвод нагретой воды потребителю. Горелочным устройством (не показано) в топочной камере 8 осуществляют сжигание топлива, продукты сгорания которого отводят через последовательно соединенные дымогарные трубы 7, сообщающие топочную камеру 8 с отводящим газоходом (см. схему на фиг. 10). От факела и продуктов сгорания топлива происходит интенсивный нагрев стенок и днища топочной камеры 8, находящихся в непосредственном контакте с водой, проходящей в кольцевом зазоре 11 водяной камеры, и передача тепла нагреваемой воде. Проходя по дымогарным трубам 7 горячие продукты сгорания топлива постепенно охлаждаются за счет передачи тепла воде через ребра 17 и стенки дымогарных труб 7. Интенсифицируют теплопередачу в дымогарных трубах 7 пластины 20, образующие прерывистое кольцо, обеспечивающее турбулизацию потока дымовых газов в дымогарных трубах 7 и перемешивание пристенных слоев с ядром потока. Степень нагрева воды и охлаждение дымовых газов перед их выбросом в отводящий газоход зависит от установленного режима работы котла.

Основными особенностями конструкции котла являются ее простота и доступность для осмотра и ремонта всех частей. Это, а также ограниченное число дымогарных труб с достаточной теплопередачей за счет внутреннего оребрения и турбулизатора потока газа и крепление всех элементов на крышке корпуса позволяет осуществлять наружный осмотр, и простой доступ к внутренней полости дымогарных труб для ее осмотра и очистки. Кроме того, конструкция обладает высокой эксплуатационной надежностью, так как в ней отсутствуют защемленные и нагруженные термическими напряжениями элементы.

Для выравнивания температуры воды по сечению водяной камеры дымогарные трубы могут быть объединены на несколько секций и подключены параллельно к топочной камере и отводящему газоходу. На фиг. 11 показан вариант схемного решения котла с объединением дымогарных труб в две секции. Конструктивное решение такого котла сложностей не вызывает, а расположение дымогарных труб может быть различным: входные, соединенные с топочной камерой, дымогарные трубы могут располагаться диаметрально противоположно, а трубы каждой секции располагаться в разных частях водяной камеры, или располагаться рядом, в верхней или нижней части полости водяной камеры. А в принципе количество секций дымогарных труб может быть и большим. Прямые участки дымогарных труб могут быть изготовлены из большего числа составных частей, а не из двух, как показано на чертежах. Длина каждой составной части дымогарной трубы определяется технологическими возможностями изготовления внутреннего оребрения. При большой длине котла топочная камера может иметь опорные элементы и устанавливаться в направляющих корпуса или иметь шарнирную подвеску в зоне ее днища к корпусу котла. При необходимости опорные элементы (шарнирного или иного подвижного типа) могут быть предусмотрены и для свободного конца каждой пары дымогарных труб.

При работе котла только на газообразном топливе практически исключается засорение дымогарных труб (зашлаковывание), что имеет место при работе котла на жидком топливе. В этом случае отпадает необходимость очистки внутренней поверхности дымогарных труб, а значит отпадает необходимость выведения их концов через съемную крышку котла с обеспечением доступа для осмотра и очистки, что позволяет значительно упростить конструкцию котла: все дымогарные трубы в этом случае (или трубы каждой секции) могут последовательно соединяться между собой с помощью колен в полости кольцевого зазора и только выходная дымогарная труба (или выходные трубы каждой секции дымогарных труб) выводятся через съемную крышку котла для подключения к отводящему газоходу. Однако в этом случае необходимо предусмотреть закрепление дымогарных труб в кольцевом зазоре, например, с помощью кронштейнов на внешней стороне топочной камеры. Такой вариант, как менее универсальный, в чертежах не показан, хотя практически может быть реализован.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 1999 |

|

RU2159893C2 |

| ВОДОГРЕЙНЫЙ ЖАРОТРУБНЫЙ КОТЁЛ С ТУРБУЛИЗАТОРАМИ УЛИТОЧНОГО ТИПА | 2015 |

|

RU2610985C1 |

| ГОРИЗОНТАЛЬНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 1998 |

|

RU2137030C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1997 |

|

RU2116579C1 |

| ЖАРОТРУБНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566870C1 |

| ПОДОГРЕВАТЕЛЬ СИСТЕМЫ ОТОПЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2447370C1 |

| ГАЗОТРУБНЫЙ КОТЕЛ | 2001 |

|

RU2229055C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2187763C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 1999 |

|

RU2160874C1 |

| ТЕПЛООБМЕННИК ЖИДКОСТНОЙ СИСТЕМЫ ОТОПЛЕНИЯ | 2011 |

|

RU2483264C2 |

Использование: в теплоэнергетике. Сущность изобретения: топочная камера открытым концом закреплена на крышке корпуса в виде плиты с отверстиями. Дымогарные трубы одним концом закреплены в этих отверстиях и соединены с образованием канала. Последний соединяет топочную камеру с отводящим газоходом. Концы труб в крышке соединены между собой газоперепускными коробами. Первая труба подсоединена к топочной камере открытым концом, а последняя выведена за пределы крышки и соединена с отводящим газоходом. 2 з.п. ф-лы, 11 ил.

| Котлы малой производительности | |||

| Поплавки для гидросамолета | 1925 |

|

SU2090A1 |

| М.: ЦНИИТЭИТЯЖМАШ, 1990, с.47, фиг.31. | |||

Авторы

Даты

1995-08-27—Публикация

1992-08-11—Подача