Изобретение относится к технике сжигания газа в излучающих горелках с металлосетчатыми насадками и может быть использовано в передвижных и стационарных нагревательных установках, например, при ремонте асфальтобетонных дорожных покрытий, для подогрева стыков перед сваркой, подогрева деталей перед заваркой дефектов и др.

Известна горелка с излучающей насадкой, выполненной в виде размещенных по ходу газовоздушной смеси распределительной и поддерживающей перфорированных пластин, образующих камеру смешения, а также двух тканых металлических сеток, одна из которых излучающая размещена на внешней стороне по отношению к камере смешения поддерживающей пластины и имеет размер ячеек меньше критического по проскоку пламени, а вторая защитная расположена дальше по ходу газовоздушной смеси и образует с первой камеру сгорания [1]

Первая по ходу газовоздушной смеси перфорированная пластина является распределительным элементом, обеспечивающим равномерное распределение смеси по площади излучающей насадки.

Вторая пластина является армирующим элементом и обеспечивает жесткость тканой излучающей сетки, лежащей на ней.

Микрофакельное сжигание газа происходит на поверхности излучающей сетки, а его полное сжигание в камере сгорания, образованной излучающей и защитной сетками.

Недостатком таких горелок является малая жесткость тканых сеток, которая приводит к быстрому развитию пластической деформации, а дополнительное воздействие высокотемпературной газовой коррозии приводит к потере термоустойчивости, провисанию, короблению и быстрому разрушению сетки.

Если в горелке используются сетки обычного плетения (горелка ГИИМ-12,7, выпускаемая Фастовским заводом ГМГУ и ГА), то независимо от материала сетки ее разрушение происходит через 400 ч, если же используются сетки саржевого плетения (горелка Fiamma-Infra-Colb), то срок службы возрастает до 1500 ч.

Известна также горелка, имеющая излучающую насадку, выполненную в виде внутренней излучающей и внешней защитной пластин с размером перфорированных отверстий меньше критического по проскоку пламени, причем в защитной пластине выполнены дополнительные отверстия для розжига, площадь которых в 200-400 раз превышает площадь сечения одного перфорированного отверстия [2]

Недостатком такой горелки (эксплуатация опытной партии горелок ГРКМ-19,4 на Ленинградском металлическом заводе) является сравнительно быстрое разрушение пластин вследствие развития врожденных трещин, усиленное высокотемпературной газовой коррозией со стороны продуктов сгорания. В результате растрескивания врожденных трещин, полученных в процессе изготовления перфораций, размеры отверстий становятся больше критического размера и горелка выходит из строя. Срок службы такой горелки не более 600-700 ч.

Розжиг горелок, имеющих защитную пластину с размером отверстий меньше критического и дополнительным отверстием, происходит не сразу, так как пламя некоторое время стабилизируется над дополнительным отверстием. Только после того, как кромки дополнительного отверстия прогреваются и его размер станет больше критического, пламя проскакивает в камеру сгорания. Это время может колебаться от 1 до 5 мин в зависимости от условий работы горелки. Данный недостаток мешает работе автоматики.

Целью изобретения является повышение эксплуатационной надежности, заключающийся в повышении ресурса, надежности розжига, повышении лучистого КПД, уменьшении содержания СО в продуктах сгорания.

Для достижения указанных целей в горелке, содержащей излучающую насадку, соединенную с источником рабочего тела и выполненную в виде внутренней излучающей и наружной защитной перфорированных пластин, первая из которых имеет размер перфорационных отверстий, меньший критического по проскоку пламени, по крайней мере одна из пластин покрыта слоем защитного жаропрочного покрытия толщиной, составляющей 0,1-5 толщины этой пластины.

В защитной пластине могут быть выполнены перфорационные отверстия с размером, меньшим критического по проскоку пламени, и дополнительные отверстия для розжига, перед которыми с внешней стороны горелки установлены отражающие экраны. Кроме того, в защитной пластине выполнены перфорационные отверстия с размером, большим критического по проскоку пламени.

В горелке также по крайней мере одна из пластин выполнена в виде тканой металлической сетки с нанесенным на ней слоем жаропрочного покрытия. Кроме того, горелка снабжена дополнительной перфорированной пластиной, установленной в насадке перед излучающей пластиной.

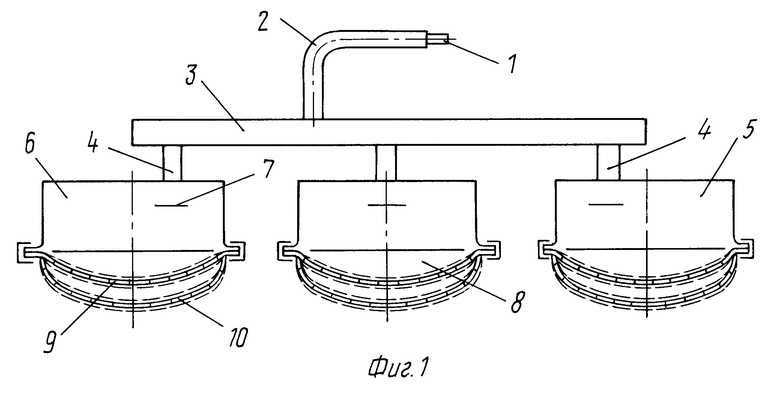

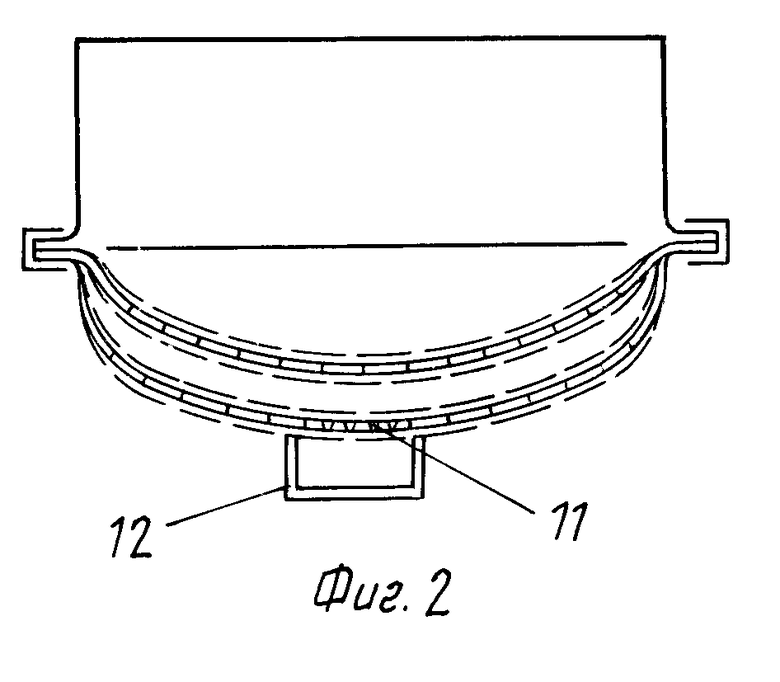

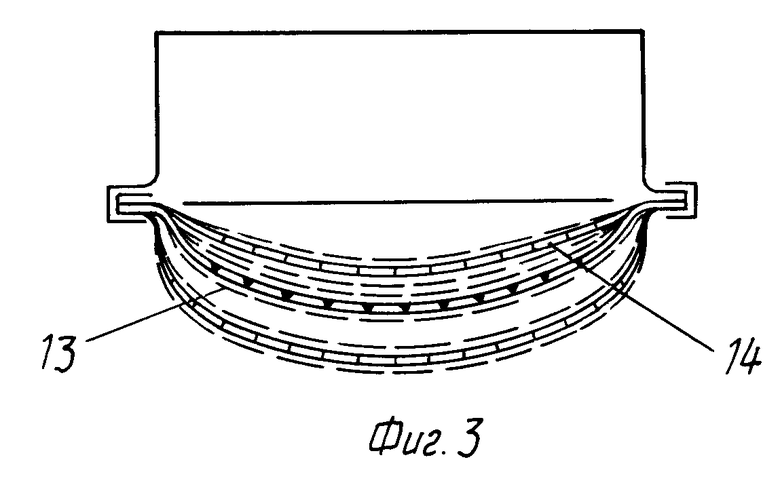

На фиг. 1 показана горелка с несколькими излучателями, общий вид; на фиг. 2 излучающая насадка с отражающими экранами перед отверстиями для розжига; на фиг. 3 излучающая насадка с дополнительной перфорированной пластиной и излучающей металлической сеткой.

Горелка содержит сообщенный с источником газовоздушной смеси сопловой узел 1, смеситель 2, распределитель 3, соединенный посредством подводящих патрубков 4 с излучателями 5. Каждый излучатель 5 состоит из корпуса 6, внутри которого установлен рассекатель 7 и закреплена излучающая насадка 8. Насадка 8 включает внутреннюю излучающую 9 и наружную защитную 10 перфорированные пластины, первая из которых имеет размер перфорационных отверстий, меньший критического по проскоку пламени. По крайней мере одна из пластин насадки 8 покрыта слоем защитного жаропрочного покрытия толщиной, составляющей 0,1-5 толщины этой пластины. В одном из вариантов реализации в защитной пластине 10 перфорационные отверстия выполнены с размером, меньшим критического по проскоку пламени, при этом она снабжена дополнительными отверстиями 11 для розжига, перед которыми с внешней стороны насадки 8 установлены отражающие экраны 12.

В другом варианте выполнения горелки в защитной пластине 10 выполнены перфорационные отверстия с размером, большим критического по проскоку пламени.

Еще в одном варианте реализации горелки по крайней мере одна из упомянутых пластин выполнена в виде тканой металлической сетки 13 с нанесенным на ней слоем защитного жаропрочного покрытия толщиной, составляющей 0,1-5 толщины этой сетки.

Горелки может быть снабжена дополнительной перфорированной пластиной 14, установленной в насадке 8 перед излучающей пластиной 9.

Горелка работает следующим образом.

Активная газовая струя, истекающая через сопло соплового узла 1, эжектирует воздух через кольцевой зазор смесителя 2. В смесителе 2 происходит выравнивание концентрации. Из смесителя 2 газовоздушная смесь попадает в распределитель 3 и через подводящие трубки 4 газовоздушная смесь попадает в излучатели 5, состоящие из корпуса 6, рассекателя 7, излучающей насадки 8. Рассекатель 7 обеспечивает равномерное распределение смеси на входе в насадку 8. Излучающая пластина 9, на поверхности которой происходит микрофакельное сгорание воздушной смеси, выполняет также распределительную функцию. Полное сжигание обеспечивается в камере сгорания между излучающей 9 и защитной 10 пластинами. Излучающая пластина разогревается теплопередачей от фронта пламени, защитная конвекцией от продуктов сгорания. Излучающая пластина является первичным (до 60% лучистой энергии) излучателем, а защитная пластина вторичным излучателем (до 40% лучистой энергии).

Нанесение защитного упрочняющего покрытия, например жаропрочной эмали, на излучающую пластину способствует "залечиванию" врожденных трещин и, кроме того, при нагреве вследствие меньшего значения коэффициента линейного расширения покрытия, чем у материала пластины, возникают стягивающие напряжения, препятствующие увеличению размера отверстий больше критического, что значительно повышает устойчивость работы горелки относительно проскоков пламени в корпус 6 излучателей 5 и увеличивает ресурс работы. Экспериментально установлено, что, если толщина покрытия много меньше ширины врожденных трещин, то "стягивающий" эффект, препятствующий увеличению размера трещин больше критического, не проявляется. Если толщина слоя больше ширины врожденных трещин, то покрытие в процессе работы начинает отслаиваться. Эта зависимость связана также с толщиной самой пластины. Опытные проверки показали, что упомянутый "стягивающий эффект" без нарушения эксплуатационной надежности проявляется в том случае, когда толщина жаропрочного покрытия составляет 0,1-5 толщины пластины, при этом происходит полное "залечивание" трещин и не перекрывается рабочее сечение перфораций.

Нанесение покрытия на защитную пластину 10 предохраняет ее также от разрушения вследствие высокотемпературной газовой коррозии. Быстрое разрушение защитной пластины приводит к увеличению содержания СО в продуктах сгорания вследствие уменьшения температуры в камере сгорания, кроме того, пропадает ее защитная функция для излучающей пластины.

Защитное покрытие повышает степень черноты излучающей и защитной пластин, что приводит к увеличению лучистого КПД горелки.

Установка отражающих экранов 12 над дополнительными отверстиями 11 в защитной пластине 10 повышает скорость и надежность розжига. В результате обратного излучения от экрана 12 происходит прогрев кромок отверстия 11 и проскок пламени в камеру сгорания (розжиг горелки) происходит в течение 1-2 сек.

Также для повышения надежности и скорости розжига защитная пластина может иметь только отверстия больше критического. Эксперимент показал, что это могут быть щели шириной не менее 2 мм.

Одна из пластин может быть выполнена в виде тканой металлической сетки 13, на поверхности которой нанесено защитное упрочняющее покрытие, причем толщина покрытия в этом случае должна еще быть соизмерима с диаметром проволочек сетки. Покрытие образует сцепки между продольными и поперечными проволочками. Через эти сцепки происходит передача нагрузки и сетка 13 уже работает как "монолит".

Покрытие увеличивает жесткость тканой сетки в 100-200 раз, что значительно замедляет пластическую деформацию и дальнейшее коробление и разрушение.

Установка перед излучающей пластиной 9 по ходу газовоздушной смеси вплотную к ней дополнительной перфорированной пластины повышает термоустойчивость пластины к температурным нагрузкам.

По изобретению была разработана и готовится к выпуску опытная партия горелок.

Предполагаемый ресурс работы горелок должен составить 10000 часов (прототип и аналог 400-700 ч); содержание СО у горелок составляет 0,003% лучистый КПД также увеличен на 5% и составляет 48%

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2094703C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2017 |

|

RU2640305C1 |

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2186293C2 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2226647C2 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ГОРЕНИЯ В НЕЙ | 2011 |

|

RU2462661C1 |

| СПОСОБ СЖИГАНИЯ ГАЗА И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367846C2 |

| ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1994 |

|

RU2084762C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2057989C1 |

| РАДИАЦИОННАЯ ГОРЕЛКА | 2007 |

|

RU2362945C1 |

Использование: в передвижных и стационарных нагревательных установках, например, при ремонте асфальтобетонных покрытий, для подогрева стыков перед сваркой и т. п. Сущность изобретения: горелка содержит излучатели, сообщенные с источником газовоздушной смеси. Каждый излучатель включает корпус, внутри которого установлен рассекатель и на котором закреплена излучающая насадка, выполненная в виде внутренней излучающей и наружной защитной перфорированных пластин, первая из которых имеет размер перфорированных отверстий, меньший критического по проскоку пламени, при этом по крайней мере одна из пластин покрыта слоем жаропрочного покрытия толщиной, составляющий 0,1 0,5 толщины этой пластины. 4 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Излучающая насадка горелки | 1981 |

|

SU1070380A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-09-10—Публикация

1993-03-26—Подача