Изобретение относится к теплоэнергетике и может быть использовано в горелочных устройствах котельных установок и печей.

Известна горелка, в корпусе которой имеется пучок газоподводящих труб, задние концы которых установлены в трубной решетке, а выходные концы снабжены в торце глухими перегородками [1] Надежная работа данной конструкции может быть обеспечена только при использовании низкокалорийного топлива, поэтому использовать эту горелку для сжигания природного газа невозможно.

Наиболее близким устройством к заявленному по совокупности признаков является горелка для паровых и водогрейных котлов [2] Горелка состоит из двух соединенных между собой камер: меньшей газовой и большей воздушной. Газовая камера с одной стороны заглушена, а с другой стороны имеет трубную решетку, к которой приварены газовые трубы. Газовые трубы проходят через воздушную камеру и крепятся по центру отверстий для выхода воздуха. Каждое отверстие снабжено завихрителем. На концах газовых труб со стороны входа в теплоагрегат размещены наконечники-форсунки. В середине горелки, вдоль ее продольной оси, расположена труба, которая используется при работе агрегата на газе для зажигания горелки и наблюдения за горением. Данная конструкция принята за прототип. Газовая горелка работает следующим образом. Газ через газовый патрубок поступает в газовую камеру, а затем по газовым трубам к наконечникам-форсункам и выходит в топку. Воздух, необходимый для горения, подается через воздушный патрубок в воздушную камеру и через завихритель, закручивающий поток воздуха, к наконечнику-форсунке. Смешиваясь с газом, закрученный поток воздуха образует газовоздушную смесь, которая сгорает. Разделение потоков газа и воздуха на струи и интенсивная крутка воздуха обеспечивают хорошее смешение газа с воздухом и сгорание газа в коротком факеле, с высокой температурой.

Недостаток такой горелки высокая концентрация окислов азота в продуктах сгорания, которая приводит к загрязнению окружающей среды высокотоксичными веществами.

Цель изобретения снижение образования окислов азота в продуктах сгорания.

Для достижения этой цели в горелке, включающей воздушную и газовую камеры, разделенные трубной решеткой, проходящие через воздушную камеру газовые трубы, заканчивающиеся наконечником-форсункой с завихрителем, приваренные другим концом к трубной решетке, и центральную трубу, в воздушную камеру помещена дополнительная труба, в которой выполнен ряд отверстий, направленных на центральную трубу. Один конец дополнительной трубы заглушен, а другой подключен к источнику пара. Центральная труба со стороны газовой камеры подключена к дополнительной газовой горелке.

Сопоставительный анализ заявленного технического решения с прототипом позволяет признать данное техническое решение соответствующим критерию изобретения "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" был проведен дополнительный сравнительный анализ известных технических решений, определяющих уровень техники, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения. Результаты анализа показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

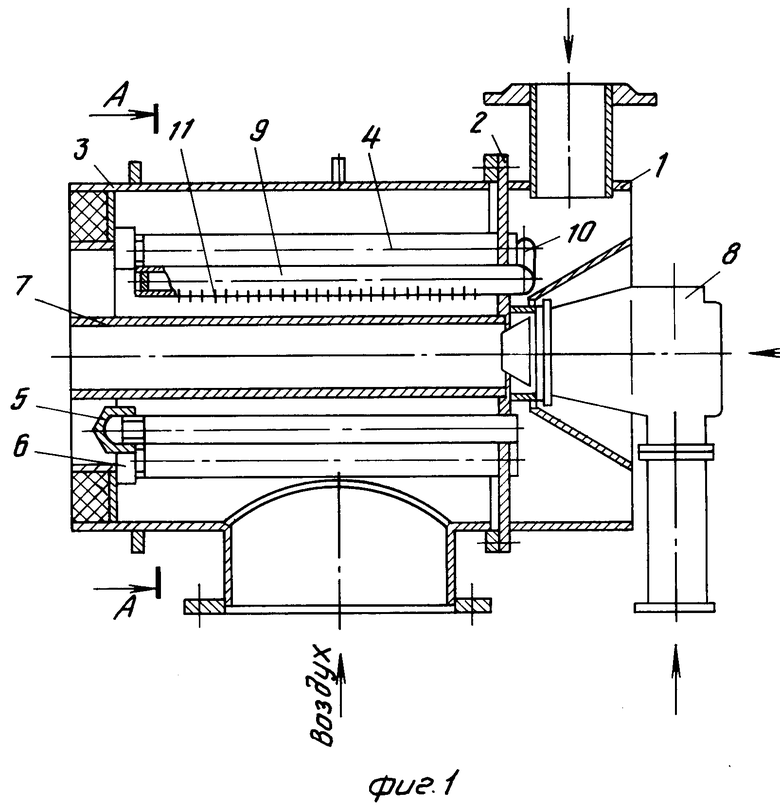

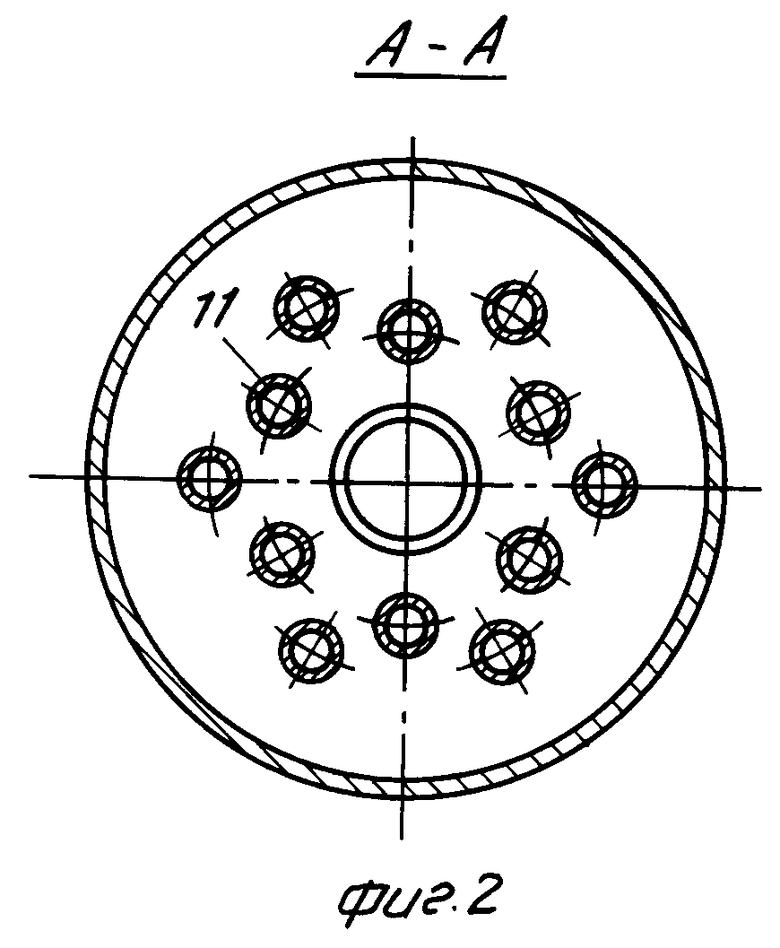

На фиг.1 изображена многофакельная газовая горелка, общий вид; на фиг.2 разрез А-А на фиг.1.

Корпус газовой горелки состоит из двух цилиндрических камер. Газовая камера 1 заглушена с одной стороны, другой торец газовой камеры примыкает к трубной решетке 2. Внутри воздушной камеры 3 расположены приваренные к трубной решетке 2 газовые трубы 4. Газовые трубы заканчиваются наконечником-форсункой 5 с завихрителем 6. Вдоль оси горелки закреплена центральная труба 7, подключенная к дополнительной горелке 8. Внутри воздушной камеры расположена труба 9, заглушенная с одного конца. Другой конец этой трубы подключен к патрубку подачи пара 10. На поверхности трубы 9, обращенной к центральной трубе 7, выполнен ряд отверстий 11.

Предложенная горелка работает следующим образом. Газ через газовый патрубок поступает в газовую камеру 1, а затем по газовым трубам 4 к наконечникам-форсункам 5 и выходит в топку, где сгорает. Одновременно газовоздушная смесь, образующаяся в дополнительной горелке 8, сгорает в факеле внутри центральной трубы 7. Пар подается к патрубку 10 и выходит через отверстия 11 в воздушную камеру 3 струями, направленными на центральную трубу 7. Газ сжигается в горелке 8 с недожогом (при коэффициенте избытка воздуха α < 1). Оптимальное количество газа, сжигаемого в дополнительной горелке 8, как показатели эксперименты, должно составлять примерно 10 15% от количества газа, сжигаемого в основной горелке. При сжигании газа в дополнительной горелке образующееся количество окислов азота существенно снижается благодаря сниженной температуре факела. В центральной трубе происходит процесс конверсии метана. При высокой температуре метан в присутствии продуктов сгорания вступает с ними в химическую реакцию, которая описывается следующей формулой:

CH4 + 1/3 (CO2 + 2H2O) ->> 4/3 CO + 8/3 H2. Реакция идет с поглощением теплоты. При выходе из центральной трубы 7 конвертированное топливо сгорает по реакции:

4/3 CO + 8/3 H2 + 2(O2 + 3,76 N2) ->>

->> 4/3 (CO2+2H2O)+7,52 N2.

Выделяется теплота, равная теплоте сгорания конвертированного топлива. Центральная труба 7 служит пароперегревателем для пара, поступающего в воздушную камеру. Благодаря конструкции горелки пар не конденсируется в воздушном потоке, а, интенсивно перемешиваясь с воздухом, снижает температуру факела основной горелки. Одновременные процесс конверсии метана, идущий с поглощением теплоты, и охлаждение стенок центральной трубы 7 паром и воздухом повышает срок службы центральной трубы 7. В предложенной горелке происходят достаточно сложные механизмы, влияющие на образование окислов азота в продуктах сгорания топлива.

Как показали эксперименты, проведенные на паровом котле типа ДКВР, при сгорании газа выход кислот азота снижается при нагрузке котла выше 60% в два раза по отношению к прототипу, а при меньшей нагрузке в три раза.

Вышеизложенные сведения, а также результаты экспериментальных исследований подтверждают возможность применения заявленной горелки в теплоэнергетике, в частности в горелочных устройствах котельных установок. Следовательно, изобретение соответствует критерию изобретения "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2001 |

|

RU2187756C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 2002 |

|

RU2234030C2 |

| Способ сжигания топлива и теплоиспользующая установка | 1989 |

|

SU1726898A1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| ТОПКА | 1994 |

|

RU2095684C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ИЛИ ПОПЕРЕМЕННОГО СЖИГАНИЯ КУСКОВОГО С ДРУГИМ ВИДОМ ТОПЛИВА | 2003 |

|

RU2239127C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2551439C1 |

| ТОПКА | 1993 |

|

RU2095683C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЕНИЯ | 1996 |

|

RU2100703C1 |

Использование: в горелочных устройствах котельных установок и печей. Сущность изобретения: корпус горелки состоит из двух камер: воздушной и газовой, разделенных трубной решеткой. Внутри воздушной камеры проходят газовые трубы, приваренные к трубной решетке и заканчивающиеся наконечником - форсункой с завихрителем. Вдоль оси горелки находится центральная труба. Внутрь воздушной камеры помещена дополнительная труба, подключенная к источнику пара, в котором выполнен ряд отверстий, обращенный к центральной трубе. 2 ил.

ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА, содержащая расположенные в корпусе центральную трубу, а также разделенные трубной решеткой газовую и воздушную камеры, в последней из которых расположены приваренные к трубной решетке газовые трубы с наконечниками в виде форсунки и завихрителя, отличающаяся тем, что она содержит дополнительные газовую горелку, установленную на выходе в центральной трубе, и заглушенную с выходного торца паровую трубу, на боковой поверхности которой со стороны центральной трубы выполнены отверстия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Майзерлье П.В | |||

| и др | |||

| Газогорелочное устройство | |||

| М.: Стройиздат, 1964, с.200-201. | |||

Авторы

Даты

1995-09-20—Публикация

1993-01-21—Подача