Изобретение относится к электрогазоочистке, в частности к устройствам управления процессом очистки промышленных газов от пыли в электрофильтрах, и может быть использовано в металлургии, угольной, нефтеперерабатывающей, нефтехимической и других отраслях промышленности.

Известно устройство управления электрофильтром [1] содержащее датчики характеристик входящего пылегазового потока, первый и второй вычислительные блоки, вольтметры и амперметры агрегата питания полей электрофильтра, соединенного с механизмом отряхивания электродов, а также первичный прибор и интегратор. В качестве датчиков характеристик входящего пылегазового потока использованы расходомер и пылемер, установленные на входе электрофильтра. Указанные элементы соединены следующим образом. Расходомер выходом соединен с входом первичного прибора, первый выход которого соединен с первым входом первого вычислительного блока, второй вход которого связан с выходом вольтметров агрегата питания, а выход с первым входом второго вычислительного блока, второй вход которого через интегратор соединен с выходом пылемера, и вторым выходом первичного прибора, а выход с механизмами отряхивания электродов электрофильтра.

Однако это устройство имеет недостаточную точность регулирования. Регулирование осуществляют путем воздействия на механизмы отряхивания, при этом это устройство позволяет определить только момент отряхивания путем сравнения количества пыли, осажденной на электродах, с эталонным значением, задаваемым вторым вычислительным блоком. Критерием регулирования, реализуемым устройством, является интегральное значение пыли, вычисляемое интегратором путем суммирования по времени мгновенных значений количества пыли, поступившей в объем электрофильтра.

Кроме того, данное устройство не учитывает при регулировании собственные свойства очищаемого газового потока, такие как влагосодержание и температуру, а также параметры пылевого слоя удельное электрическое сопротивление и слипаемость пыли, что также снижает точность регулирования.

Наиболее близкой к изобретению является система управления процессом очистки газа в электрофильтре [2] содержащая установленные на входе электрофильтра датчики характеристик входящего пылегазового потока, соединенные через блок преобразователей с вычислительным блоком-идентификатором, а также вольтметры и амперметры агрегата питания полей электрофильтра, механизмы отряхивания электродов. Используемые в качестве датчиков характеристик пылегазового потока датчики состава и расхода газа, а также амперметры и вольтметры агрегата питания полей электрофильтра выходами связаны через блок преобразователей с первым входом блока формирования управляющих воздействий, соединенного через преобразователь ток-код и усилитель с управляющими входами агрегатов питания. Идентификатор выходом связан с вторым входом блока формирования управляющих воздействий, один выход которого через блок-реле соединен с механизмом отряхивания электродов и регулирующим органом.

Однако эта система не позволяет осуществлять управление процессом очистки газа в электрофильтре от пожаро- и взрывоопасной пыли, например угольной пыли, поступающей от сушильных барабанов при подготовке бурого угля для брикетирования.

Критериями регулирования этой системы являются условия возникновения искровых разрядов и дуговых пробоев, которые недопустимы при очистке взрывоопасной пыли.

Техническим результатом изобретения является обеспечение возможности управления процессом очистки газа в электрофильтре от пожаро- и взрывоопасной пыли с высокой степенью надежности и эффективности.

Предлагаемое устройство позволяет управлять процессом очистки на максимально допустимом предыскровом участке вольтамперной характеристики электрофильтра, учитывая при этом одновременно характеристики как входящего, так и выходящего пылегазового потока, уровень запыления коронирующих и осадительных электродов, изменяя соответственно режим управления.

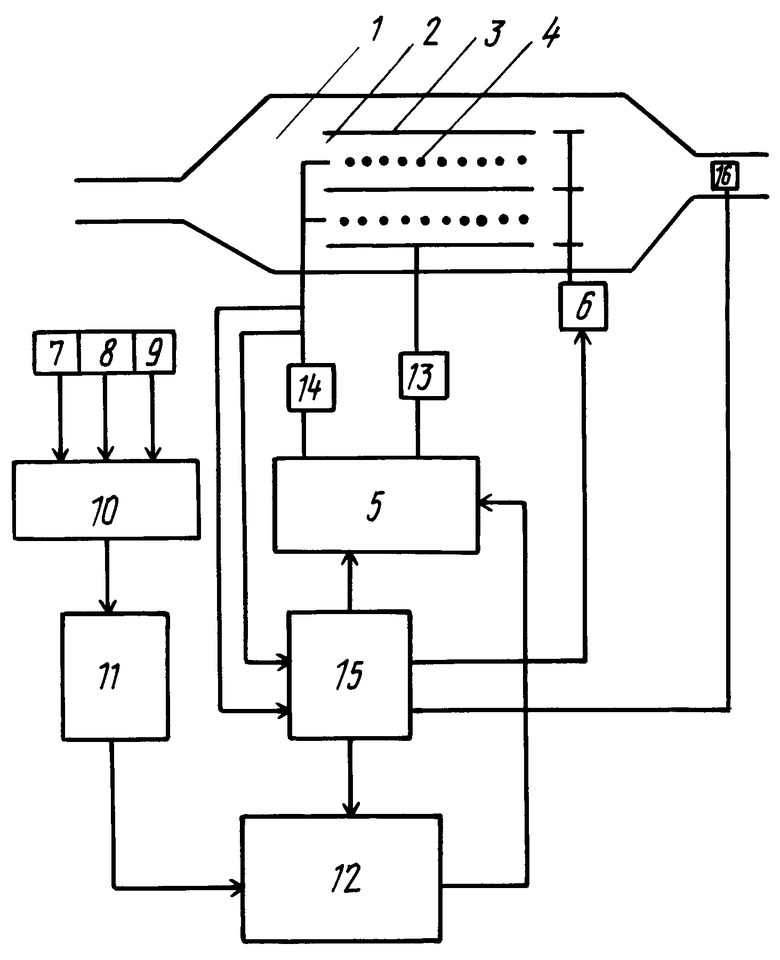

На чертеже представлена блок-схема предлагаемого устройства управления (для одного поля электрофильтра).

Устройство содержит электрофильтр 1, поля 2 с рядами осадительных 3 и коронирующих 4 электродов, соединенных с блоком 5 питания, механизм 6 отряхивания электродов, датчики 7-9 температуры, состава газа и расхода газа соответственно, соединенные через блок 10 преобразователей и идентификатор 11 с формирователем 12 управляющих сигналов. Амперметры 13 и вольтметры 14 блока 5 питания соединены с входами блока 15 сравнения с эталоном, два выхода которого соединены с входами формирователя 12 и блока 5 питания соответственно, а третий с механизмом 6 отряхивания электродов. Датчик 16 остаточной запыленности соединен с третьим входом блока 15.

Устройство управления процессом очистки газов в электрофильтре может быть выполнено на базе контроллеров, например, серии "МикроДат".

Устройство работает следующим образом.

Датчиками 7-9 измеряются текущие технологические характеристики основного процесса, выбросы от которого поступают в электрофильтр 1, и передаются через блок 10 преобразователей, где сигналы унифицируются и преобразуются в токовые, в идентификатор 11, в котором определяются пылегазовые параметры технологических выбросов, которые характеризуют процесс очистки газов в электрофильтре 1, а также электрические параметры процесса электрогазоочистки. Рассчитанные данные поступают в формирователь 12, где по численным значениям пылегазовых параметров задается интервал управления процессом очистки газов в электрофильтре 1, сигнал о чем поступает на блок 5 питания, устанавливающий напряжение на коронирующих электродах 4 на уровне напряжения зажигания коронного разряда в данном интервале.

Для каждого интервала технологического параметра соответствующего процесса, например объемного расхода пара на сушку угля, предварительно определяют соответствующий интервал в рабочем диапазоне напряжений электрофильтра 1, при котором существует устойчивый коронный разряд. Так экспериментально устанавливают соответствие между произвольными интервалами технологического параметра процесса

Q01 < Q1 < Qmax1;

Q02 < Q2 < Qmax2;

Q0n < Qn < Qmaxn где Q01; Qmax1; Q2; Qmax2.Q0n; Qmaxn пределы промежутков соответствующих интервалов технологического параметра;

Q1; Q2.Qn текущее значение технологического параметра; и значениями выходных напряжений электрофильтра, которые тоже разбивают на соответствующее число интервалов, в частности

U01 < U1 < Umax1;

U02 < U2 < Umax2;

Uon < Un < Umaxn где U01; U02.U0n напряжение зажигания коронного разряда в соответствующем интервале;

Imax1; Umax2.Umaxn максимальная величина напряжения на коронирующих электродах электрофильтра в соответствующем интервале до предыскрового режима;

U1; U2.Un текущее значение напряжения на коронирующих электродах в соответствующем интервале.

Интервал управления процессом очистки газов в электрофильтре определяется одновременно как интервалом рабочего напряжения на коронирующих электродах 4 электрофильтра 1, так и количественным показателем интенсивности коронного разряда приращением удельной плотности тока коронного разряда при повышении напряжения на коронирующих электродах на 1 кВ.

Приращение удельной плотности тока коронного разряда при повышении напряжения на коронирующих электродах 4 на 1 кВ рассчитывается блоком 15 по текущим значениям напряжения на коронирующих электродах 4 и току коронного разряда, измеряемым амперметром 13 и вольтметром 14. Одновременно в блоке 15 производится сравнение вычисленного значения приращения удельной плотности тока коронного разряда при повышении напряжения на 1 кВ с эталонным значением этой величины, определяемым граничными значениями 0,01 и 0,08 (мА/м2 х кВ).

По результатам сравнения сигнал с блока 15 поступает:

либо на вход блока 5 питания и напряжение на коронирующих электродах 3 повышается на фиксированную величину Δ U;

либо на вход формирователя 12, после чего производится изменение интервала рабочего напряжения на коронирующих электродах 4.

Одновременно во втором вычислительном блоке 15 производится сравнение измеряемых амперметром 13 и вольтметром 14 текущих значений напряжения на коронирующих электродах 4 и тока коронного разряда с эталонными значениями этих величин. Если напряжение на коронирующих электродах 4 превышает эталонное значение, а величина тока коронного разряда меньше эталонного, то с второго вычислительного блока 15 поступает сигнал на механизм 6 отряхивания коронирующих электродов 4 и осадительных электродов 3.

Встряхивание коронирующих электродов 4 прекращается при восстановлении напряжения на коронирующих электродах 4 на уровне эталонного напряжения, а встряхивание осадительных электродов 3 прекращается при восстановлении в пределах эталонного значения тока коронного разряда.

Если повышение напряжения на коронирующих электродах 4 не приводит к снижению остаточной запыленности газов, подвергшихся очистке в электрофильтре, о чем поступает сигнал с датчика 16 остаточной запыленности на блок 5 питания, дальнейшее повышение напряжения на коронирующих электродах 4 блоком 16 прекращается до изменения текущих технологических характеристик основного процесса, о чем поступает сигнал с датчиков 7-9. После чего цикл управления повторяется.

Предлагаемое устройство управления процессом очистки газов в электрофильтре прошло опытно-промышленные испытания на Кумертауской брикетной фабрике, где подтвердилась его высокая надежность и эффективность 99,9% Полностью исключено возникновение искровых разрядов в потоке очищаемого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ГАЗА В ЭЛЕКТРОФИЛЬТРЕ | 2000 |

|

RU2200343C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ГАЗОВ В ЭЛЕКТРОФИЛЬТРЕ | 2000 |

|

RU2173218C1 |

| ЭЛЕКТРОФИЛЬТР | 1996 |

|

RU2139145C1 |

| ЭЛЕКТРОФИЛЬТР | 1998 |

|

RU2152262C1 |

| Способ улавливания высокоомной пыли | 1987 |

|

SU1503887A1 |

| ЭЛЕКТРОФИЛЬТР | 2002 |

|

RU2216478C1 |

| ЭЛЕКТРОФИЛЬТР | 2000 |

|

RU2179892C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МНОГОПОЛЬНОГО ЭЛЕКТРОФИЛЬТРА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР И АППАРАТ ГИДРОЗОЛОУДАЛЕНИЯ | 1997 |

|

RU2152260C1 |

| ЭЛЕКТРОФИЛЬТР | 1993 |

|

RU2097140C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2152261C1 |

Изобретение относится к электрогазоочистке, в частности к устройствам управления процессом очистки промышленных газов от пыли в электрофильтрах, и может быть использовано в металлургии, угольной, нефтеперерабатывающей, нефтехимической и других отраслях промышленности. Технический эффект изобретения состоит в обеспечении высокой надежности и эффективности при очистке газа от пожаро- и взрывоопасной пыли. Устройство содержит электрофильтр 1, поля 2 с осадительными и коронирующими электродами 3 и 4, блок 5 питания, механизм 6 отряхивания электродов, датчики 7-9 температуры, состава и расхода газа соответственно, блок 10 преобразователей, идентификатор 11, формирователь 12 управляющих сигналов, амперметр 13, вольтметр 14, блок 15 сравнения с эталоном и датчик 16 остаточной запыленности. 1 ил.

УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ГАЗА В ЭЛЕКТРОФИЛЬТРЕ, содержащее датчик температуры, датчик состава газа, датчик расхода газа, выходы которых соединены с входами блока преобразователей, выход которого соединен с входом идентификатора, выход которого соединен с входом формирователя управляющих сигналов, выход которого соединен с входом блока питания, выходы которого соединены с входами амперметра и вольтметра и с осадительными и коронирующими электродами, блок сравнения с эталоном, выход которого соединен с входом исполнительного механизма отряхивания электродов, отличающееся тем, что в него введен датчик остаточной запыленности, причем датчик остаточной запыленности установлен в выходном канале электрофильтра, выход датчика остаточной запыленности соединен с входом блока сравнения с эталоном, выходы которого соединены с входами формирователя управляющих сигналов и блока питания, выходы которого соединены с входами блока сравнения с эталоном.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система управления процессом очистки газа в электрофильтре | 1981 |

|

SU1012952A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1992-02-27—Подача