Изобретение относится к технике сушки сыпучих и зернистых материалов и может быть использовано в различных отраслях промышленности.

Известны многоярусные сушилки с дополнительным позонным подводом газового теплоносителя, в которых отдельные рабочие зоны расположены одна над другой и разделены между собой одинаковыми перфорированными перегородками [1] Их недостатком является невозможность осуществить процесс сушки при высокой скорости газового теплоносителя, так как лимитирующим фактором является скорость выноса гранул материала из слоя, которая весьма мала. Этот конструктивный недостаток существенно ограничивает интенсивность сушки и область применения аппаратов.

Наиболее близкой к изобретению по технической сущности является принятая за прототип конструкция сушилки, основными элементами которой являются вертикальный корпус, входной патрубок газового теплоносителя, загрузочное устройство, выходное устройство и перегородки с отверстиями, образующие по высоте корпуса отдельные отсеки [2]

Недостатками прототипа являются сложность конструкции, верхнее расположение загрузочного устройства, выполнение перегородок в виде дисков с отверстиями, невозможность регулирования времени сушки, продувка теплоносителем слоя гранул не по всей поверхности перфорированных перегородок, а только узкой полосой, низкая скорость сушильного агента.

Задача изобретения интенсификация сушки за счет использования высокой скорости теплоносителя, при этом обработка материала осуществляется под сетчатыми перегородками в условиях плотного фильтруемого зернистого слоя, а его последующая транспортировка в условиях взвешенного слоя, регулирование в широком диапазоне основных параметров теплоносителя и времени пребывания материала в сушильной камере.

Сущность изобретения состоит в том, что на выходе из корпуса размещен циклон, перегородки выполнены из сеток и установлены с возможностью поворота на 180о относительно диаметральной оси, перпендикулярной продольной оси корпуса, причем последний снабжен раздаточным коллектором, сообщенным с входным устройством газового теплоносителя и отводным коллектором, сообщенным с выходным устройством, а отсеки между перегородками сообщены с указанными коллекторами посредством патрубков с установленными в них заслонками, при этом в каждом отсеке патрубки, сообщенные с отводным коллектором, расположены выше патрубков, сообщенных с раздаточным коллектором, а последний снабжен дополнительным трубопроводом для подвода теплоносителя.

Часть низкотемпературного насыщенного парами влаги теплоносителя выводится из отсеков через верхние патрубки и отводной коллектор, а через раздаточный коллектор и нижние патрубки в отсеки поступает высокотемпературный сухой сушильный агент. В каждом отсеке могут создаваться режимы сушки с оптимальными параметрами, так как, изменяя положение заслонок, можно регулировать объемы выводимого и вводимого теплоносителя.

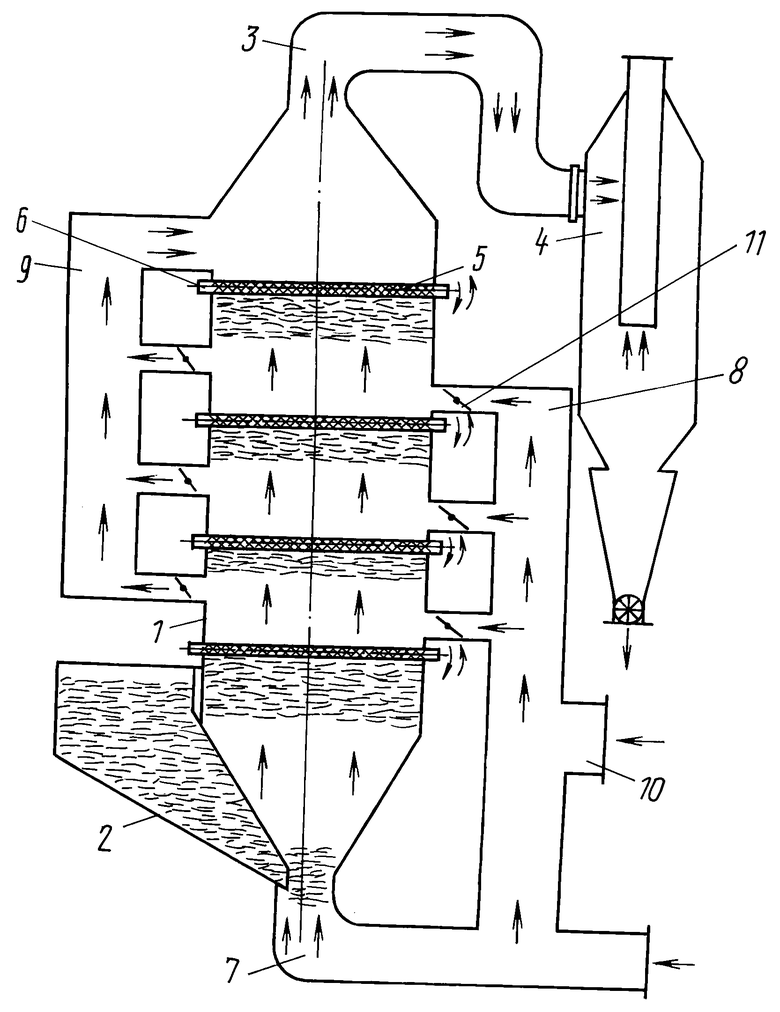

На чертеже изображена конструкция предлагаемой сушилки.

Она состоит из корпуса 1, загрузочного устройства 2, расположенного в нижней части корпуса, выходного устройства 3, расположенного в верхней части корпуса и соединенного с циклом 4, установленных перпендикулярно продольной оси корпуса сетчатых перегородок 5, закрепленных на валах 6 с возможностью поворота на 180о относительно диаметральной оси, входного патрубка газового теплоносителя 7, подведенного к нижней части корпуса и соединенного с раздаточным коллектором 8, отводного коллектора 9, соединенного с корпусом, дополнительного трубопровода 10, сообщенного с раздаточным коллектором.

Сушилка работает следующим образом.

В нижнюю часть корпуса 1 из загрузочного устройства 2 подается влажный материал, который подхватывается газовым потоком, поступающим из входного патрубка 7. Под действием напора газа гранулы материала равномерным слоем укладываются под сетчатой перегородкой 5. По истечении заданного времени перегородки 5, закрепленные на отдельных валах 6, поворачиваются на 180о относительно диаметральной оси. В результате этого зернистый материал газовым потоком переносится на следующую по высоте перегородку, где формируется новый слой гранул. Чтобы влажный материал не смешивался с уже обработанным, сначала на 180о поворачивается верхняя перегородка (в результате этого удерживаемый ранее зернистый слой уносится газовым потоком в циклон 4), затем поворот на 180о осуществляет средняя перегородка (в результате слой материала переносится на верхнюю перегородку), в конце на 180о поворачивается нижняя перегородка (при этом гранулы слоя потоком теплоносителя перемещаются на среднюю перегородку, а на нижнюю вновь поступает влажный материал из загрузочного устройства 2). Таким образом, каждая порция зернистого материала последовательно сушится под каждой перегородкой при движении снизу вверх.

Насыщенный парами влаги низкотемпературный теплоноситель через верхние патрубки отводного коллектора 9 выводится из отсеков сушильной камеры. Одновременно через нижние патрубки раздаточного коллектора 8 в отсеки поступает высокотемпературный сухой теплоноситель из входного патрубка 7 и дополнительного трубопровода 10. С помощью заслонок 11 регулируется объем вводимого и выводимого теплоносителя с целью достижения оптимального режима сушки.

Применение предлагаемой сушилки позволяет интенсифицировать сушку, поднять уровень заполнения материалом рабочей камеры, качественно управлять процессом. В предлагаемой сушилке нет ограничений на скорость газового теплоносителя и на время пребывания материала в рабочей зоне аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА | 1991 |

|

RU2045722C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИМИСТОРОМ | 1991 |

|

RU2028025C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755304C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2765844C1 |

| СВОБОДНОПОРШНЕВОЙ КОМПРЕССОР С ЛИНЕЙНЫМ АСИНХРОННЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2016231C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2027132C1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| СУШИЛЬНЫЙ КОМПЛЕКС КОНСТРУКЦИИ Л.Н.БУРКОВА | 2008 |

|

RU2374581C1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

Использование: сушка сыпучего материала. Сущность изобретения: в корпусе 1 сушилки размещены сетчатые перегородки 5, установленные с возможностью поворота на 180° относительно диаметральной оси, перпендикулярной продолжительной оси корпуса 1. Корпус 1 снабжен раздаточным коллектором 8, сообщенным с выходным патрубком теплоносителя 7, и отводным коллектором 9, сообщенным с выходным устройством 3. Отсеки между перегородками 5 сообщены с указанными коллекторами посредством патрубков. В патрубках установлены заслонки 11. Имеется дополнительный трубопровод 10, сообщенный с раздаточным коллектором 8. В каждом отсеке могут создаваться оптимальные режимы сушки, так как, изменяя положение заслонок 11, можно регулировать параметры газа. Сушка материала осуществляется под сетчатыми перегородками 5 в условиях плотного фильтруемого слоя, а его последующая транспортировка в условиях взвешенного слоя. Каждая порция материала последовательно сушится под каждой перегородкой 5 в направлении снизу вверх. 1 ил.

СУШИЛКА, содержащая вертикальный корпус, входной патрубок газового теплоносителя, загрузочное устройство, выходное устройство и перегородки с отверстиями, образующие по высоте корпуса отдельные отсеки, отличающаяся тем, что на выходе из корпуса размещен циклон, перегородки выполнены из сеток и установлены с возможностью поворота на 180o относительно диаметральной оси, перпендикулярной продольной оси корпуса, причем последний снабжен раздаточным коллектором, сообщенным с входным патрубком газового теплоносителя и отводным коллектором, сообщенным с выходным устройством, а отсеки между перегородками сообщены с указанными коллекторами посредством патрубков с установленными в них заслонками, при этом в каждом отсеке патрубки, сообщенные с отводным коллектором, расположены выше патрубков, сообщенных с раздаточным коллектором, а последний снабжен дополнительным трубопроводом для подвода теплоносителя.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для проведения процессов тепломассообмена | 1987 |

|

SU1490408A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-10-10—Публикация

1991-12-09—Подача