Изобретение направлено на решение проблем разрушения крупных (негабаритных) масс горных пород, строительных блоков, утилизации отходов металлургического производства, так называемого скрапа и аварийных сливов металла.

Актуальность разработки обусловлена появлением негабаритных масс породы в карьерах при взрывных разработках, шахтах, при строительстве горных шоссейных и железных дорог, при промышленном строительстве или стихийных бедствиях, например, землетрясениях, когда требуется разрушение фундаментов или крупных строительных блоков, а также на шлаковых отвалах и территориях металлургических комбинатов, где скопилось значительное количество металла в виде скрапа, который может быть возвращен в производство в качестве металлолома. Для вторичного использования скрапа необходимо произвести его дробление на фрагменты, размеры и масса которых имеют вполне определенные ограничения, обусловленные техническими возможностями металлургического производства.

Известен способ разделки негабарита [1] для взрывного разрушения железобетонных фундаментов, который заключается в посекционном обуривании фундаментов горизонтальными и вертикальными шпурами, заряжании шпуров взрывчатым веществом и подрыве зарядов.

Однако формирование шпуровых отверстий в прочных крупногабаритных металлических или других образованиях с использованием применяемых в промышленности методов (бурение, сверление, кислородное выжигание и т.п.) весьма затруднительно и трудоемко.

В то же время эта задача может быть успешно решена при помощи кумулятивных зарядов, как это предложено в [2] выбранном за прототип, для разрушения крупногабаритных твердых масс, включающем формирование глухих отверстий (шпуров) кумулятивными зарядами, размещение в шпурах зарядов взрывчатого вещества и их подрыв.

Недостатком прототипа является отсутствие соотношений, позволяющих расположить оптимальное количество шпуров, и требуемой последовательности их подрыва. Значительным недостатком способа формирования шпуров кумулятивным зарядом является также частичное засорение пробитого отверстия низкоскоростной частью кумулятивной струи (пестом).

Для производства шпуров в крупногабаритных блоках предъявляются технические требования к самому устройству кумулятивного заряда (КЗ). Известен КЗ [3] предназначенный для перфорации скважин в твердых материалах (прототип). Заряд содержит коническую выемку с углом раствора 60о. Форма заряда цилиндро-коническая или эллиптическая, высота примерно равна его диаметру.

Недостатком этого КЗ является то, что при малом угле раствора конуса формируется массивный низкоскоростной пест, в значительной степени забивающий пробитое шпуровое отверстие, приводя к существенному снижению веса закладываемого заряда.

Предложенное техническое решение позволяет исключить указанные недостатки и обеспечить эффективное дробление крупногабаритных блоков, снижение трудоемкости и себестоимости работ за счет создания кумулятивного заряда, формирующего отверстия, не забитые пестом, максимальной глубины и диаметра, рационального размещения шпуровых зарядов и условий из подрыва.

Предлагаемое техническое решение включает способ разрушения крупногабаритных блоков, состоящий из формирования шпуров кумулятивными зарядами, установленными на расстоянии 1,0-4,0 диаметров заряда от поверхности разрушаемого блока, расположение их рядами параллельно боковой свободной поверхности объема блока, заполнение шпуров взрывчатым составом, подрыв шпуров рядами, начиная от свободной поверхности с обеспечением временной задержки подрыва каждого последующего ряда на величину времени формирования трещины в зоне расположения предыдущего ряда шпуров, при этом разновременность срабатывания шпуровых зарядов в ряду не должна превышать величины R/2C, где С скорость звука в разрушаемом материала, R расстояние между шпурами, причем расстояние от свободной поверхности первого ряда, а также между последующими рядами и шпурами в ряду составляет (2-10)dш, где dш ускоренный диаметр шпура.

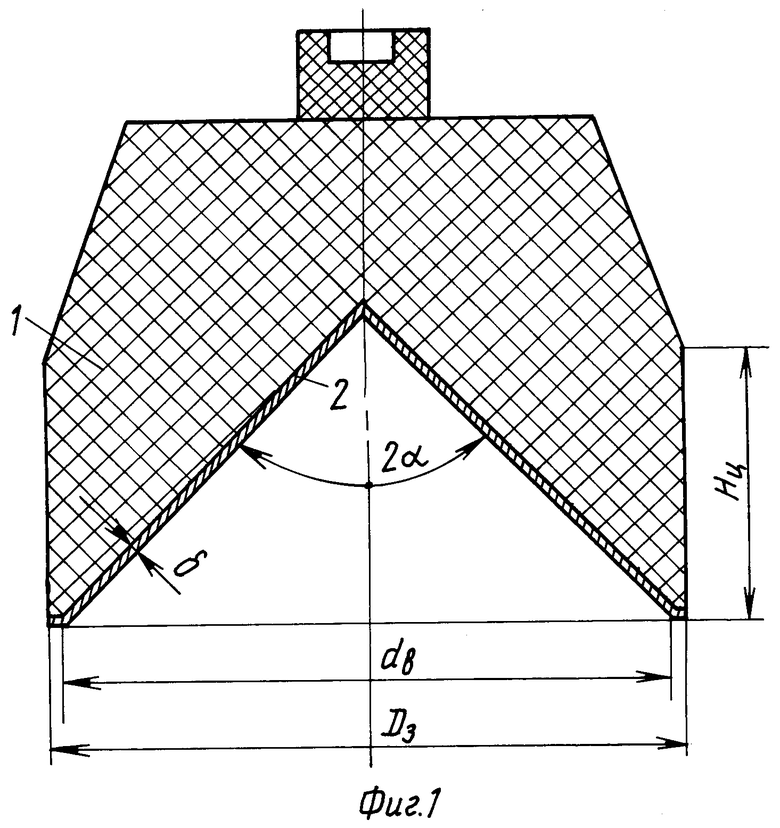

Кумулятивный заряд для формирования шпуров увеличенного объема, не забитых пестом, в крупногабаритных блоках содержит заряд взрывчатого вещества цилиндро-конической формы с кумулятивной выемкой на торце цилиндрической части, металлическую облицовку кумулятивной выемки с относительным удлинением металла не менее 25% с углом раствора конуса 2α (80-100)о и толщиной δ= (0,01-0,03)dв ρc / ρм, где dв внутренний диаметр облицовки, ρc и ρм плотность материала блока и металла облицовки, при этом dв (0,85-0,95)Dз, где Dз диаметр цилиндрической части разрывного заряда, высота которой составляет величину не менее 0,8dв/tgα, а облицовка может быть выполнена из стали или алюминия.

На фиг. 1 приведена схема КЗ, предназначенного для формирования шпуров в соответствии с изобретением, который состоит из взрывчатого состава (1), облицовки кумулятивной выемки (2), имеющей угол раствора конуса 2α, внутренний диаметр в основании dв и толщиной δ. Заряд имеет цилиндрическую часть высотой Нц0,8dв/tgα, переходящую в усеченный конус.

На фиг. 2 приведена схема разделки скрапа (1). КЗ (2) устанавливают на подставке (3) высотой F (1,0-4,0)Dз и подрывают. При этом формируется шпуровое отверстие (4). Шпуры размещают рядами. На фиг. 2 приведены 3 ряда шпуров, расположенных на расстоянии R друг от друга. Первый ряд шпуров также располагается на расстоянии R от свободной боковой поверхности скрапа (5). В ряду шпуры также располагаются на расстоянии R между собою и имеют средний диаметр d.

Для разрушения скрапа целесообразно формировать шпуры наибольшего диаметра и глубины. При этом удается разместить в них наибольшее количество ВВ и обеспечить разрушение скрапа меньшим количеством шпуровых зарядов. Для увеличения глубины пробитого отверстия необходимо увеличить образующую конуса облицовки, формирующую эффективную часть кумулятивной струи.

Для облицовки с углом раствора конуса 2α 80о эффективная часть кумулятивной струи, имеющей скорость ≥ 2,5 км/с образуется из участков облицовки, имеющих внутренний диаметр dв < 0,95Dз, а при 2α=110о соответственно из участков с dв < <0,85Dз. Указанные соотношения существенно отличают предлагаемый кумулятивный заряд от прототипа.

Диаметр пробоины, как показывают теоретические и экспериментальные исследования, в первую очередь зависит при равных параметрах облицовки от формы заряда. Увеличение толщины слоя ВВ, обжимающего облицовку, способствует увеличению скорости кумулятивной струи и диаметра пробиваемого отверстия. Однако экономия веса ВВ зарядов, применяемых в народном хозяйстве, например, для перфорации нефтяных скважин, а также для разделки негабарита, требует максимально уменьшить высоту цилиндрической части. Как показали исследования, уменьшение слоя ВВ в зоне перехода наружной цилиндрической поверхности в коническую на высоте 0,2dв/tgα на характеристики кумулятивной струи практически не влияет, что объясняется кратковременностью процесса формирования струи, при котором волна разгрузки не успевает подойти к облицовке. Поэтому предлагается высоту цилиндрической части ограничить значением 0,8dв/tgα, т. е. 0,8 высоты облицовки. Для обеспечения беспестовой кумулятивной струи металлическая облицовка выполнена с углом раствора конуса 2α (80%110)о и толщиной стенки δ= (0,01-0,04)dв ρc / ρм.

Это соотношение позволяет варьировать изменение толщины облицовки в зависимости от физических параметров металла для получения максимального объема шпура. При этом необходимо учитывать, что при минимальном угле раствора облицовки толщина стенки берется максимальной, при максимальном угле раствора толщина берется минимальной. Только в этих сочетаниях типа металла облицовки, угла раствора и толщины облицовки можно получить шпуры, не забитые металлом песта. И, наконец, выполнение КЗ с ВВ максимальной мощности и приведенном диапазоном параметров облицовки позволяет образовать струю наибольшей энергии за счет высокой скорости головной части. Сочетание указанных параметров заряда дает возможность получения шпуров максимального диаметра и глубины. Для формирования пластичной струи, растягивающейся до момента встречи ее с поверхностью блока, образующая ее облицовка должна выполняться из пластичного металла. Как показали эксперименты, максимальную длину кумулятивной струи можно получить при изготовлении облицовки из стали или других металлов (алюминия, меди), имеющих относительное удлинение не менее 25% Нижний предел расстояния от КЗ до поверхности блка (1,0 Dз) соответствует КЖЗ со стальной облицовкой максимальным относительным удлинением равным 25% Верхний предел (4 Dз) соответствует УЗ с алюминиевой облицовкой, обеспечивающей формирование высокопластичной струи.

Процесс разрушения материала происходит по механизму откола в результате взаимодействия ударных волн, образуемых при взрыве шпуровых зарядов друг с другом и со свободной поверхностью блока. При этом откол компактного фрагмента возможен при вполне определенных соотношениях диаметра шпура (dш) и его удаления (R) от свободной поверхности и расстояния (R) между шпурами в ряду, причем в случае одновременного подрыва ряда шпуровых зарядов, расположенных вдоль свободной поверхности, соотношение R/dш, при котором происходит разрушение, увеличивается по сравнению с подрывом одиночного шпурового заряда. Так, например, при одиночном подрыве шпурового заряда в стальном блоке средней прочности откол фрагмента происходит при R 2dш, а при одновременном подрыве 4-х зарядов расстояние увеличивается в 1,5-2,0 раза. Этот экспериментально установленный факт обусловлен взаимодействием ударных волн и волн разрежения, образуемых при взрыве соседних шпуровых зарядов, в результате чего в материале между ними образуется трещина, которая облегчает процесс откола фрагментов. Поэтому для практической реализации указанного эффекта необходимо, чтобы разновременность срабатывания шпуровых зарядов в ряду не превышала времени, в течение которого произойдет разгрузка материала от взрыва одного из зарядов, которое в первом приближении составляет величину R/2C.

Установка зарядов в ряду и между рядами на расстоянии (2-10)dш позволяет осуществить не только нормальное функционирование КЗ при техническом разбросе времени срабатывания средств инициирования, но и оптимальное дробление стального блока средней твердости в заданном диапазоне весовых фракций материала.

Для полного разрушения крупногабаритных объектов однорядного расположения шпуров может оказаться недостаточно. В этом случае формируются второй, третий и т.д. ряды шпуров, каждый из которых отстоит от предыдущего на расстоянии (R), равном удалению первого ряда от свободной поверхности. Время задержки подрыва последующего ряда шпуровых зарядов определяется в зависимости от физико-механических характеристик разрушаемого материала.

В качестве примера исполнения для разрушения стального блока диаметром 1,7 м и высотой 1,1 м в нем формировались шпуровые отверстия, средний диаметр которых составлял 60 мм, расположенные двумя концентрическими рядами, при этом расстояние до первого ряда от свободной поверхности и между рядами составляло 24 см, а расстояние между шпурами в ряду 32 см. Шпуровые отверстия формировались в результате подрыва КЗ диаметром 250 мм цилиндрической формы с высотой цилиндрической части 150 мм. Кумулятивная облицовка толщиной 3,0 мм с углом раствора конуса 110о и внутренним диаметром 240 мм выполнялась из стали 20 с относительным удлинением 32% Подрывы зарядов производились с расстояния 500 мм от поверхности блока. Шпуры заполнялись пластичным ВВ. Сформированные таким образом шпуровые заряды подрывались последовательно рядами, при этом разновременность подрыва зарядов в каждом ряду не превышала 30 мкс, а задержка подрыва второго ряда относительно первого составляла 1,5 мс. После подрыва получено разрушение всего блока на отдельные фрагменты требуемых размеров.

Использование предлагаемого устройства позволяет получить шпуры необходимых размеров в металлическом блоке. Применение предлагаемого способа разрушения скрапа обеспечивает разрушение его на заданные фрагменты для использования их в металлургическом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ СТАЛЬНЫХ И ШЛАКОЧУГУННЫХ СКРАПОВ | 1992 |

|

RU2031724C1 |

| СПОСОБ ВЗРЫВНОГО ДРОБЛЕНИЯ МАССИВНЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ, СОДЕРЖАЩИХ ВКЛЮЧЕНИЯ С ПРОЧНОСТЬЮ, МЕНЬШЕЙ ПРОЧНОСТИ ОСНОВНОГО МАТЕРИАЛА, ИЛИ ИМЕЮЩИХ ТРЕЩИНЫ | 1993 |

|

RU2066836C1 |

| КВАЗАР-СПОСОБ ВЗРЫВНОГО РАЗРУШЕНИЯ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ И КВАЗАР-ЗАРЯДЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2189560C2 |

| СПОСОБ РАЗРУШЕНИЯ МАССИВОВ СО СВОБОДНОЙ ПОВЕРХНОСТЬЮ ИЗ МАТЕРИАЛОВ С МАЛОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ | 1993 |

|

RU2042919C1 |

| КУМУЛЯТИВНАЯ ТОРПЕДА ОСЕВОГО ДЕЙСТВИЯ | 1993 |

|

RU2034977C1 |

| СПОСОБ РАЗРУШЕНИЯ КРУПНОГАБАРИТНЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1993 |

|

RU2042098C1 |

| ПЕРФОРАТОРНЫЙ МОДУЛЬ | 2008 |

|

RU2379617C1 |

| БОЕПРИПАС | 2003 |

|

RU2232971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЗРЫВНОГО УСТРОЙСТВА С КУМУЛЯТИВНЫМ ЗАРЯДОМ | 1997 |

|

RU2110751C1 |

| СПОСОБ ФОРМИРОВАНИЯ КУМУЛЯТИВНОЙ СТРУИ И КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495360C1 |

Использование: при разрушении крупных /негабаритных/ масс горных пород, строительных блоков, утилизации отходов металлургического производства, скрапа и аварийных сливов металла. Сущность изобретения: формируют шпуры кумулятивными зарядами. Заряды устанавливают на расстоянии 1,0-4,0 диаметров заряда от поверхности разрушаемого блока, располагая их рядами параллельно боковой свободной поверхности объема блока. Шпуры заполняют взрывчатым составом. Шпуры подрывают рядами, начиная от свободной поверхности с обеспечением временной задержки подрыва каждого последующего ряда, достаточной для процесса разрушения предыдущего ряда. Разновременность подрыва зарядов в ряду не превышает величину R/2С, где С скорость звука в материале блока; R расстояние между шпурами в ряду. Расстояние от свободной поверхности до первого ряда, между последующими рядами и зарядами в ряду составляет 2-10 диаметра формируемого шпура. Кумулятивный заряд содержит заряд взрывчатого вещества 1 с цилиндрической частью высотой Hц= 0,8 dв/tgα, переходящей в усеченный конус. Облицовка кумулятивной выемки 2 имеет угол раствора конуса 2α 80-100°, диаметр основания 0,85-0,95 диаметра цилиндрической части и толщину 0,01-0,03/dвδс/δм. Облицовка может быть выполнена из стали или алюминия. 2 с. и 2 з. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кумулятивный заряд | 1959 |

|

SU129153A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1995-10-10—Публикация

1992-06-16—Подача