Изобретение относится к лазерной технике и может быть использовано в составе оптического тракта лазерных технологических установок.

Известно охлаждаемое лазерное зеркало [1] в котором теплообменник содержит охлаждающие каналы, образованные соединением противолежащих охлаждающих каналов первой и второй пластин, охлаждающие каналы в каждой пластине смещены под углом по отношению к самому близкому соседнему охлаждающему каналу противоположной пластины, посредством чего образуется пересекающаяся охлаждающая канальная структура, противолежащие смещенные под углом охлаждающие каналы расположены в направлении потока жидкости, связывающей их друг с другом. Кроме этого возможна конструкция, содержащая смачиваемую жидкостью теплопроводную перегородку между первой и второй пластинами, предотвращающую соединение потока жидкости между охлаждающими каналами первой и второй пластин.

Недостатком данного технического решения является необходимость больших расходов хладагента для получения коэффициентов теплоотдачи 4˙104 Вт/м2˙град, кроме того, в таком зеркале трудно создать области с локальным увеличением коэффициента теплоотдачи в соответствии с профилем световой нагрузки на зеркало.

Наиболее близким к предлагаемому техническому решению является охлаждаемое лазерное зеркало [2] состоящее из отражающей пластины, промежуточной пластины, силовой основы, системы охлаждения, выполненной в отражающей и промежуточной пластинах таким образом, что толщина пластины и размеры охлаждающих каналов в них одинаковы и каналы в пластинах смещены так, что против опор в отражающей пластине расположены каналы промежуточной пластины, а охлаждающая жидкость течет параллельно по каналам обеих пластин. Недостатком этого зеркала является повышенный расход жидкости в системе охлаждения, неравномерность температур основы.

Цель изобретения повышение геометрической стабильности и ресурса охлаждаемых зеркал для лазерных технологических установок мощностью 5-100 кВт.

Цель достигается за счет интенсификации системы охлаждения, т.е. повышения коэффициента теплоотдачи до 4˙104 Вт/см2˙град под отражающей пластиной, создания областей с локальным увеличением коэффициента теплоотдачи под отражающей пластиной, а также уменьшения потока тепла в основу, что снижает изгибную составляющую термоперемещений отражающей поверхности.

Это достигается тем, что применяется двухслойная система охлаждения, где каналы для хладагента выполнены взаимно пересекающимися с обеих сторон промежуточной пластины. Применение в конструкции системы охлаждения с взаимно пересекающимися каналами дает увеличение коэффициента теплоотдачи примерно в 1,5 раза по сравнению с канальной системой, а система пересекающихся каналов на стороне промежуточной пластины, прилегающей к основе, значительно уменьшает поток тепла в основу и, кроме того, служит для оптимальной растечки хладагента перед тем, как хладагент поступит в отверстия для перетока со стороны промежуточной пластины, прилегающей к основе, в каналы под отражающую пластину. Диаметр отверстий для перетока выбирается преимущественно не более ширины каналов, расположенных под отражающей пластиной, а общая проходная площадь их составляет 1-2 площади проходного сечения каналов, расположенных под отражающей пластиной и ограниченных областью расположения отверстий.

Размеры взаимно пересекающихся каналов, выполненных с обеих сторон промежуточной пластины, выбираются из условий максимального съема тепла под отражающей пластиной, поэтому каналы на стороне промежуточной пластины, прилегающей к отражающей пластине, должны иметь более высокий поверхностный коэффициент теплоотдачи, чем каналы на стороне промежуточной пластины, прилегающей к основе, и поэтому отношение ширины, глубины, шага взаимно пересекающихся в двух направлениях каналов, выполненных на стороне промежуточной пластины, прилегающей к отражающей пластине, к соответствующим параметрам каналов, выполненных на стороне промежуточной пластины, прилегающей к основе, выбираются в диапазонах соответственно 0,2-0,6; 0,2-1,2; 0,3-0,7.

Каналы, выполненные на стороне промежуточной пластины, прилегающей к отражающей пластине на периферии, заканчиваются кольцевым коллектором. Как правило, глубина этого коллектора выбирается равной глубине каналов, а ширина 1,5-6 ширины каналов. Этот коллектор через систему отверстий (поперечных каналов) соединен с коллектором сбора хладагента, расположенным в основе, и далее соединен с системой отвода хладагента.

Взаимно пересекающиеся каналы, выполненные на стороне промежуточной пластины, прилегающей к основе, соединены с незамкнутым кольцевым коллектором, соединенным с системой подвода хладагента, причем отношение глубины и ширины распределительного коллектора охлаждающей жидкости к глубине и ширине коллектора сбора охлаждающей жидкости выбраны в диапазоне соответственно 0,3-1; 1-2. Кроме того, распределительный коллектор может быть размещен и в основе и в подложке одновременно или только в основе. Коллектор сбора также может быть размещен и в подложке и в основе одновременно или только в основе. Для исключения влияния давления охлаждающей жидкости при эксплуатации зеркала отношение толщины промежуточной пластины к толщине отражающей пластины выбирается в диапазоне 2-10. Зеркало с тыльной стороны основы имеет отверстия для крепления к юстировочной системе, и для уменьшения влияния усилия затяжки крепежных деталей выполнены подрезы, например, в виде глухих пазов.

Сущность изобретения заключается в том, что создана конструкция зеркала с системой каналов, выполненных с обеих сторон промежуточной пластины, обеспечивающих эффективное охлаждение отражающей пластины и уменьшение потока тепла в основу, кроме того, данная конструкция позволяет создать под отражающей пластиной профилированный теплосъем в соответствии с профилем и интенсивностью падающей на зеркало нагрузки.

Каналы связаны с распределительным коллектором и коллектором сбора охлаждающей жидкости и далее с системами отвода и подвода хладагента, конструкция и расположение которых выбираются из условий минимального расхода и перепада давления хладагента при обеспечении максимального теплосъема.

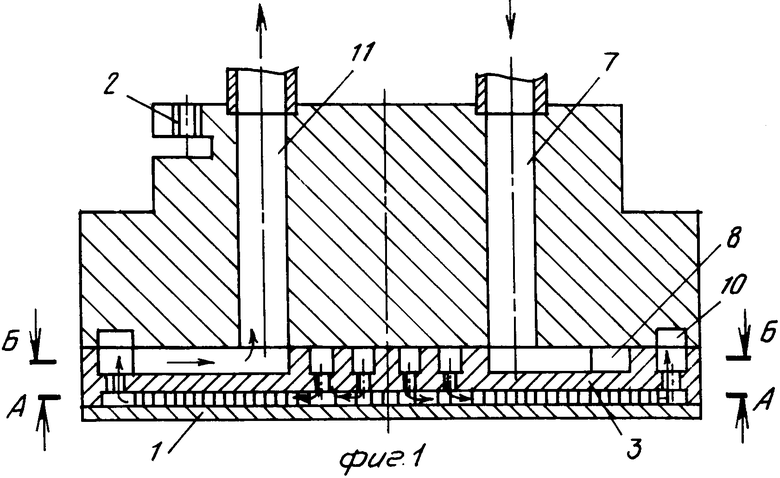

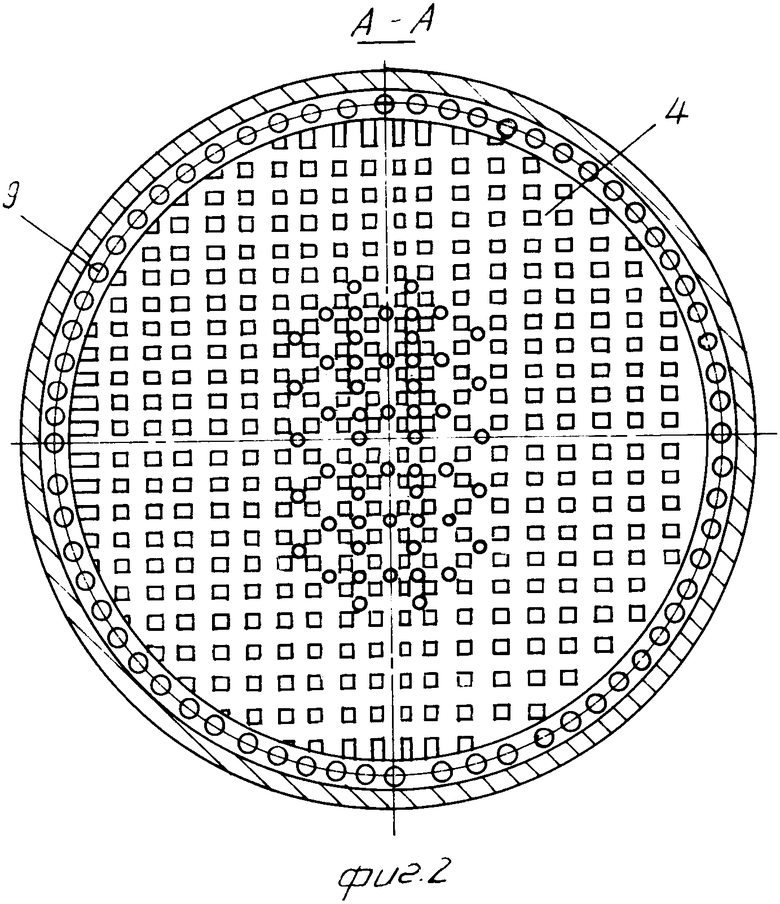

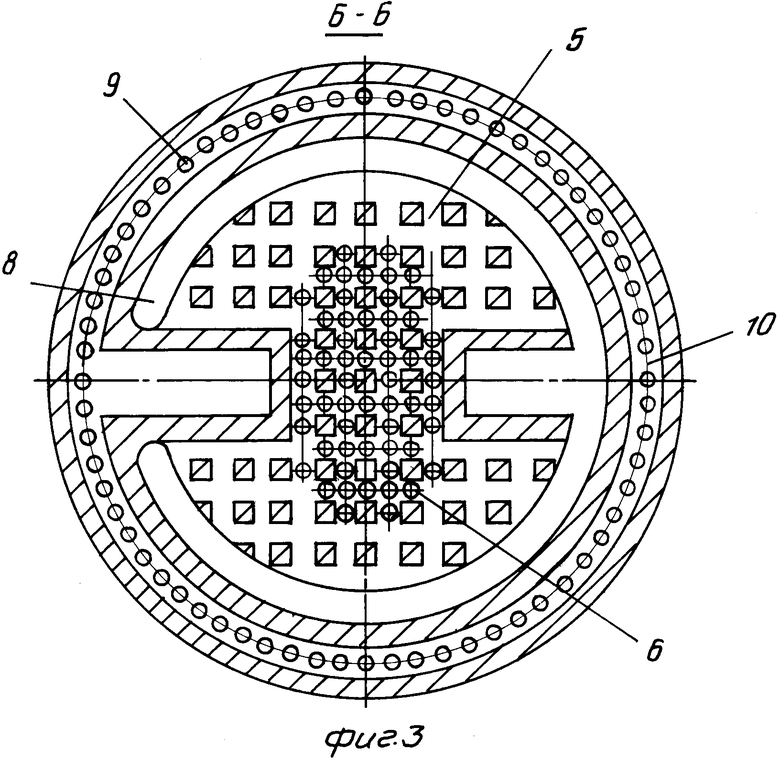

На фиг. 1 изображено охлаждаемое лазерное зеркало, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1.

Зеркало состоит из отражающей пластины 1, основы 2, промежуточной пластины 3. На стороне промежуточной пластины, прилегающей к отражающей пластине, выполнены взаимно пересекающиеся каналы 4, а на стороне промежуточной пластины, прилегающей к основе, выполнены взаимно пересекающиеся каналы 5, которые сообщаются между собой при помощи отверстий 6. Зеркало работает следующим образом. В основе 2 выполнено отверстие 7, через которое подводимый хладагент поступает в распределительный коллектор 8 и далее по взаимно пересекающимся каналам 5 и поперечным каналам 9 хладагент перетекает в каналы 4, расположенные в промежуточной пластине на стороне, прилегающей к отражающей пластине 4, после этого хладагент через отверстия в промежуточной пластине 6 поступает по каналам 5 в коллектор 10 сбора, откуда выводится через отверстие 11 в основе 2.

Термоперемещения и напряжение, возникающие в поверхностном слое в процессе действия на зеркало лучевой нагрузки, складываются из двух составляющих: одна из них обусловлена непосредственно тепловым расширением, другая действием изгиба. В изобретении, представляющем собой конструкцию с двуслойной системой охлаждения, выполненной с двух сторон промежуточной пластины, для уменьшения действия теплового расширения под лучевой нагрузкой организованы взаимно пересекающиеся каналы на стороне промежуточной пластины, прилегающей к отражающей пластине, с высоким коэффициентом теплоотдачи в каналах (α ≈ 40000 Вт/м2˙град).

Для уменьшения действия изгиба предназначен второй нижний слой охлаждения, хладагент в каналах, выполненных со стороны промежуточной пластины, прилегающей к основе, уменьшает проникновение тепла в основу, снижает температурный перепад по толщине зеркала и изгибную составляющую термоперемещений и напряжений.

Примером конкретного выполнения служит ряд зеркал диаметром 100-200 мм. Материалы зеркал медь, медные сплавы, высота зеркал 60-100 мм.

Например, зеркало диаметром 120 мм, общей высотой 67 мм имеет отражающую пластину толщиной 1,5-2 мм, промежуточную пластину толщиной 7 мм и основу 58 мм, на стороне промежуточной пластины, прилегающей к отражающей пластине, выполнены взаимно пересекающиеся каналы шириной 2 мм с шагом 4 мм и глубиной 2 мм, сообщающиеся на периферии с кольцевым коллектором сбора хладагента шириной 5 мм, глубиной 13 мм, а на стороне подложки, прилегающей к основе, выполнены взаимно пересекающиеся каналы шириной 5 мм, шагом 8 мм и глубиной 3 мм, сообщающиеся с незамкнутым кольцевым распределительным коллектором шириной 6 мм и глубиной 13 мм, отверстия, связывающие каналы, выполненные с двух сторон промежуточной пластины, имеют диаметр 2,8 мм и размещены на площади зеркала, ограниченной прямоугольником с размерами 48 х 24 мм область расположения отверстий. В основе зеркала выполнены два отверстия диаметром 10 мм для подвода и отвода хладагента, кроме того, на расстоянии 6 мм от тыльной стороны основы выполнены подрезы в виде глухих пазов шириной 6 мм и глубиной 15 мм от боковой стороны к оси зеркала и параллельно ее плоскости, при этом длина паза зависит от геометрии ограничивающей плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРКАЛО | 1992 |

|

RU2042963C1 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072568C1 |

| Охлаждаемое лазерное зеркало | 1990 |

|

SU1755236A1 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2195739C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КАНАЛА МАГНИТОГИДРОДИНАМИЧЕСКОГО ГЕНЕРАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065244C1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 1992 |

|

RU2015499C1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 1991 |

|

RU2065565C1 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2170472C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

| ЗЕРКАЛЬНО-ЛИНЗОВЫЙ ОБЪЕКТИВ | 1991 |

|

RU2042162C1 |

Использование: в лазерной технике, в резонаторе и в составе оптического тракта лазерных технологических установок. Сущность изобретения: зеркало содержит отражающую пластину, промежуточную пластину, основу. Каналы для хладагента выполнены с обеих сторон промежуточной пластины, сообщены между собой и соединены с распределительным коллектором и коллектором сбора. Зеркало имеет высокую геометрическую стабильность за счет эффективного профилированного охлаждения отражающей пластины и исключения попадания тепла в основу зеркала. 4 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СВЕТОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЕМОНСТРАЦИИ ХУДОЖЕСТВЕННОГО ИЗОБРАЖЕНИЯ | 2004 |

|

RU2285620C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1995-10-20—Публикация

1992-07-20—Подача