Изобретение относится к топливной аппаратуре ДВС, в частности к форсункам, управляемым соленоидом.

Известен клапан, содержащий электромагнитную приводную и запорную секции. Запорная секция, удаленная от приводной, имеет запорный элемент, перекрывающий поток. Запорный элемент соединен с сердечником с помощью стержнеобразной детали, перемещаемой в напpавляющем отверстии. Деталь имеет две разнесенные друг от друга направляющие части, выполненные в виде цилиндра, усеченного с четырех сторон с целью образования каналов для прохода жидкости.

К недостаткам этого устройства относятся повышенные габариты и масса запорной части за счет необходимости разнесения двух направляющих элементов в аксиальном направлении.

Известен электромагнитный клапан, содержащий корпус, соленоид, расположенный в корпусе, шток с направляющими элементами, расположенный в направляющей втулке корпуса, якорь, расположенный консольно на одном конце штока между ним и соленоидом, причем шток жестко соединен с запорным элементом в виде иглы или выполнен за одно целое с запорным элементом. Направляющие элементы на штоке выполнены в виде двух разнесенных в аксиальном направлении цилиндрических частей, усеченных с четырех сторон для образования топливопропускных каналов.

Недостатком данной конструкции является размещение якоря на консольной части направляющей и жесткое соединение якоря с направляющей и запоpным элементом. Такая конструкция требует высокой точности обработки и взаимного расположения направляющих элементов, запорного органа и седла, что снижает технологичность форсунки и повышает стоимость ее изготовления. Кроме того, для обеспечения точности расположения седла и запорного органа требуется увеличенная длина направляющих элементов форсунки, что увеличивает габариты и массу ее подвижной части, а большая масса подвижной части ухудшает динамику форсунки.

Жесткое соединение направляющей и запорного органа требует высокой точности их соосности, а также дополнительной взаимной притирки для обеспечения заданной степени герметичности.

Ближайшим аналогом к предлагаемой конструкции является электромагнитная форсунка, содержащая корпус со штуцером для подвода топлива, первый и второй электромагниты, каждый из которых снабжен сердечником, обмоткой и якорем, первый и второй штоки, первую и вторую пружины. При этом каждый якорь жестко связан с соответствующим штоком, между которыми выполнен зазор больший, чем ход запорной иглы, расположенной на первом штоке, на величину части хода якоря второго электромагнита. Первая пружина взаимодействует через первый шток с запорной иглой, а вторая пружина размещена между вторым якорем и ярмом [3]

Недостатком известной конструкции является ее сложность за счет использования двух электромагнитов, а также нетехнологичность, обусловленная размещением якоря на консольной части направляющей и жесткое соединение якоря с запорным органом, что требует высокой точности обработки. Большая длина и масса подвижных частей форсунки ухудшает динамику форсунки и увеличивает ее габариты.

Предлагаемая конструкция решает задачу повышения технологичности, улучшения массогабаритных характеристик и динамики работы.

Сущность предлагаемого технического решения заключается в следующем.

Электромагнитная форсунка содержит корпус с седлом, обмотку, полый якорь, запорный элемент, жестко соединенный с якорем и размещенный с возможностью взаимодействия с седлом, возвратную пружину и шток, размещенный внутри полого якоря. Один конец штока взаимодействует с запорным элементом.

Отличием предлагаемой форсунки является то, что второй конец штока выполнен с направляющей частью, которая размещена в корпусе между якорем и возвратной пружиной. Сопряжение запорного элемента и первого конца штока выполнено шарнирным.

Отличие предлагаемой конструкции заключается также в выполнении запорного элемента сферическим. При другом варианте выполнения рабочие элементы запорного элемента и седла выполняют плоскими.

Такое конструктивное выполнение подвижной части форсунки (отсутствие жесткого соединения якоря с направляющей) позволяет принципиально по новому совместить функции обеспечения строгого направления движения штока, высокой степени герметичности соединения седло запорный элемент с одновременным снижением требований по точности изготовления взаимосопрягаемых деталей, а также снизить массу подвижной части и улучшить динамику форсунки.

В известной конструкции шток служит для передачи движения от якоря к запорному органу, а в предлагаемой шток выполняет функцию передачи усилия возвратной пружины на запорный элемент и обеспечивает свободную ориентацию рабочей поверхности запорного элемента на седле клапана.

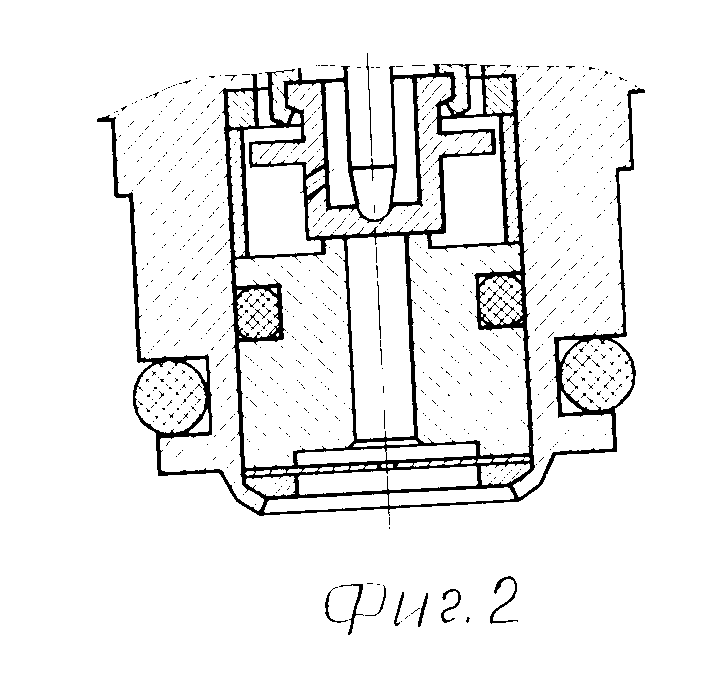

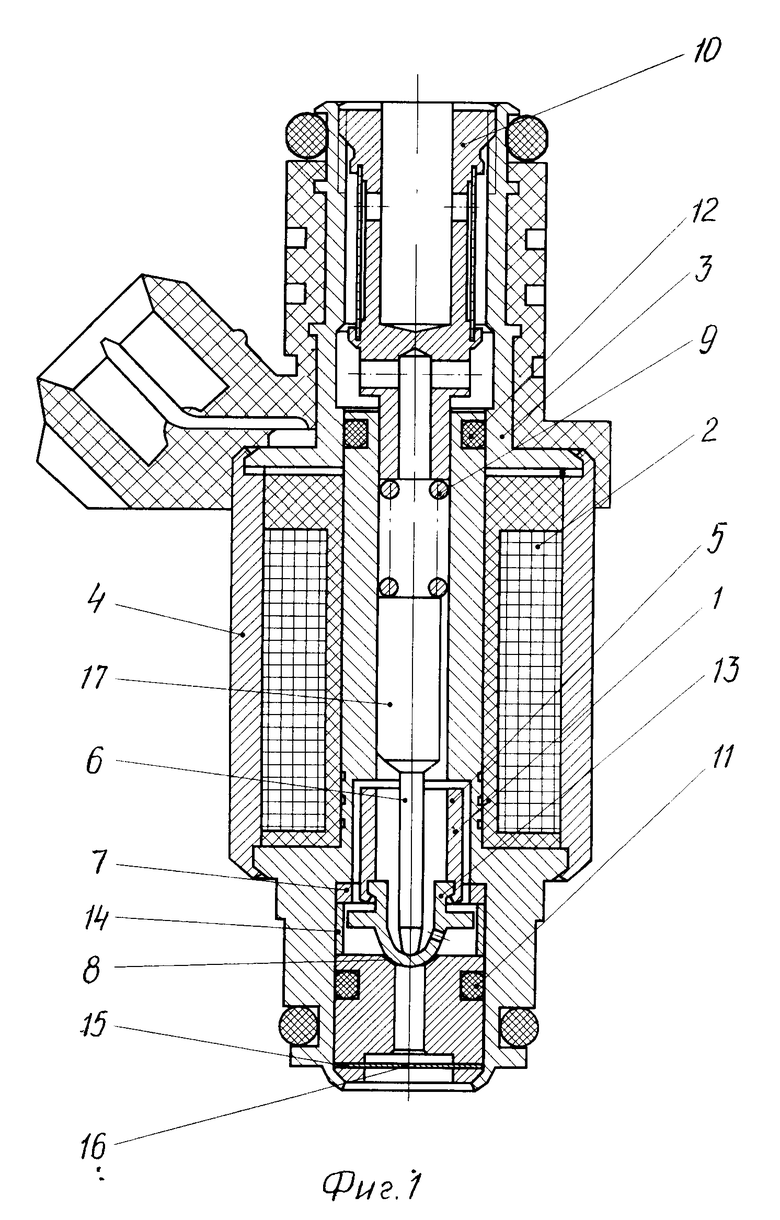

На фиг. 1 представлена предлагаемая электромагнитная форсунка; на фиг.2 второй вариант выполнения запорного элемента и седла.

Электромагнитная форсунка содержит корпус 1, обмотку 2, патрубок 3, кожух 4, якорь 5, шток 6, упорную шайбу 7, седло 8, возвратную пружину 9, регулировочный винт 10 с фильтром, уплотнительные кольца 11 и 12, запорный элемент 13, дистанционную втулку 14 и пластину 15 с отверстием 16.

Обмотка 2 размещена на корпусе 1. Корпус 1 и патрубок 3 жестко соединены между собой кожухом 4, закрывающим обмотку. В расточках корпуса 1 размещен полый якорь 5, жестко соединенный с запорным элементом 13, например, с помощью завальцовки. Внутри якоря размещен шток 6, один конец которого выполнен сферическим и взаимодействует с запорным элементом, снабженным соответствующим сферическим углублением.

Другой конец штока снабжен направляющей частью 17, размещенной в расточке корпуса 1 между якорем 5 и возвратной пружиной 9. На направляющей части выполнены лыски для прохода топлива.

Возвратная пружина 9 поджимает запорный элемент 13 к седлу 8. Необходимое усилие возвратной пружины устанавливается с помощью регулировочного винта 10.

В первом варианте исполнения запорный элемент 13 выполнен сферическим, а седло 8 коническим.

Во втором варианте исполнения рабочие поверхности седла и запорного элемента выполняют плоскими (см. фиг.2), третьем коническими (не показано).

При этом шарнирное соединение запорного элемента со штоком обеспечивает компенсацию непараллельности рабочих поверхностей во втором варианте исполнения и несоосности конического отверстия седла и запорного элемента в первом и третьем вариантах.

В проточке корпуса между уступом корпуса и торцом седла 8 установлены дистанционная втулка 14 и упорная шайба 7, которая ограничивает перемещение якоря при включении форсунки. При этом одновременно обеспечивается заданная величина рабочего воздушного зазора между якорем и торцом расточки корпуса при срабатывании форсунки для исключения залипания якоря.

В корпусе 1 закреплена пластина 15 с отверстием 16 для образования заданного факела распыла топлива.

Корпус 1, патрубок 3, кожух 4 и якорь 5 являются элементами магнитопровода, выполнены из магнитомягкой низкоуглеродной стали и подвергнуты термохимическому легированию, которое повышает магнитные свойства и коррозионную стойкость деталей.

На корпусе 1 в зоне рабочего воздушного зазора выполнена кольцевая проточка, которая выполняет роль немагнитной перемычки и обеспечивает прохождение магнитного штока через рабочий воздушный зазор и перемещение якоря при включении напряжения.

Электромагнитная форсунка работает следующим образом.

В обесточенном состоянии возвратная пружина 9 через шток 6 поджимает запорный элемент 13 к седлу, перекрывая проход топлива.

При подаче напряжения на обмотку под воздействием возникшего магнитного потока, проходящего через элементы магнитопровода (кожух 4, патрубок 3, корпус 1, якорь 5 и вновь замыкаясь на корпус 1), якорь 5, преодолевая усилие возвратной пружины 9, подтягивается к торцу расточки корпуса, отрывает запорный элемент 13 от седла, обеспечивая тем самым проход топлива через форсунку.

При снятии электрического сигнала шток 6 под воздействием возвратной пружины 9 перемещает запорный элемент к седлу, перекрывая проход топлива через форсунку.

Преимуществом предлагаемого технического решения является повышение технологичности конструкции для обеспечения массового производства при одновременном улучшении массогабаритных характеристик, улучшение динамики и обеспечение высокой степени герметичности перекрытия топливного канала форсунки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНАЯ ТОПЛИВНАЯ ФОРСУНКА | 1998 |

|

RU2136950C1 |

| УСТРОЙСТВО РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 1992 |

|

RU2035610C1 |

| ЭЛЕКТРОМАГНИТНАЯ ТОПЛИВНАЯ ФОРСУНКА | 1998 |

|

RU2136949C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1993 |

|

RU2080474C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1994 |

|

RU2099579C1 |

| ФОРСУНКА ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С АККУМУЛЯТОРНОЙ ТОПЛИВНОЙ СИСТЕМОЙ | 2002 |

|

RU2221930C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ГИДРОУПРАВЛЯЕМОЙ ТОПЛИВНОЙ ФОРСУНКИ | 2011 |

|

RU2541483C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1996 |

|

RU2110697C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1996 |

|

RU2117815C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2198316C2 |

Использование: двигателестроение, в частности топливовпрыскивающая аппаратура двигателей внутреннего сгорания. Сущность изобретения: электромагнитная форсунка содержит корпус 1, обмотку 2, якорь 5, возвратную пружину 9 и запорный элемент 13. Шток размещен внутри полого якоря 5 и шарнирно сопряжен с запорным элементом 13, который жестко соединен с якорем 5. Второй конец штока выполнен с направляющей частью 17 и поджат к запорному элементу возвратной пружиной 9. 2 з.п.ф-лы, 2 ил.

| СТАТОР ЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2197053C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1995-10-27—Публикация

1992-08-31—Подача