Изобретение относится к горному делу, а именно: к устройствам для бурения с отбором керна и сохранением пластовой среды.

Известен двойной колонковый снаряд [1] содержащий корпус с коронкой, керноприемную трубу со стаканом, в которых установлен кернорватель, заполненную антифрикционным изолирующим веществом и закрытую снизу поршнем на внешней боковой поверхности которого установлено в упруго растянутом состоянии уплотнительное кольцо, причем под кольцом на поршне выполнена кольцевая проточка, а конец поршня выступает ниже кромки породоразрушающего инструмента.

Основным недостатком этого снаряда являются невысокие показатели выноса и сохранности керна.

Известен керноотборный снаряд [2] содержащий корпус с коронкой, керноприемник с кернорвателем и фиксатор захода керна, выполненный в виде металлической ленты, присоединенной по образующей к внутренней поверхности керноприемной трубы, причем с лентой жестко соединены регистраторы, равномерно расположенные по ее длине и выполненные в виде полосок из пластично деформируемого металла, обращенных по радиусу к оси керноприемника.

Недостатком известного снаряда являются повышенные эксплуатационные расходы на монтаж и демонтаж фиксатора при каждом спуско-подъеме ввиду необходимости контроля захода керна в керноприеминик после каждого долбления, что осуществляется визуально по деформации регистраторов, отгибаемых поступающим керном, а также необходимостью возврата регистраторов в исходное положение при подготовке снаряда к очередному спуску. При этом возможна и замена фиксатора после однократного применения, что обусловлено деформацией и возможной поломкой регистраторов при взаимодействии с поступающим в керноприемник керном. Все это трудоемко и требует значительных затрат времени.

Известен колонковый бур [3] содержащий корпус, соединенный через головку с верхним переводником для соединения с трубами, коронку с башмаком, узел отделения керна от забоя, выполненный в виде кернорвателя, установленного в башмаке коронки, кожух в виде трубы, размещенный в корпусе и герметично соединенный в верхней части посредством резьбового соединения с головкой, а в нижней части с башмаком, нижний узел герметизации полости кожуха, перекрывающий центральное отверстие башмака и выполненный в виде разрушаемой фибровой диафрагмы, керноприемник, выполненный в виде трубы, разъемной вдоль по диаметральной плоскости и размещенной в кожухе на вращающихся опорах, причем полости кожуха и керноприемника заполнены водой.

Недостатками известного снаряда являются низкая надежность работы и связанное с этим снижение выноса керна, отсутствие информации о работе снаряда на забое, трудоемкость сборки-разборки и ограниченные эксплуатационные возможности.

Низкая надежность работы и уменьшение выноса керна обусловлены тем, что кернорватель в известном снаряде установлен в башмаке коронки и, следовательно, вращается вместе с ней вокруг неподвижного выбуриваемого керна. Тем самым рабочие элементы кернорвателя (подпружиненные рычажки у рычажкового или цанга у цангового кернорвателя), постоянно контактирующие при вращении с наружной цилиндрической поверхностью формируемой колонки горной породы, будут подвергаться интенсивному абразивному износу ввиду, высоких абразивных свойств горных пород и длительности процесса.

При средней механической скорости бурения с отбором керна по концерну "Тюменьгеология", равной 0,8 м/ч, частоте вращения снаряда, равной 80 об/мин, и длине рейса проходки, равной 8 м, кернорватель совершит 48 тысяч оборотов вокруг керна.

Истирание и последующая поломка рабочих элементов кернорвателя может привести к тому, что при отрыве керна от забоя после окончания рейса проходки кернорватель не выполнит своего функционального назначения и керн не будет захвачен, в результате чего будет снижен его вынос.

Кроме того вынос кондиционного, хорошо сформированного и пригодного для лабораторных исследований керна, особенно из слабосцеметированных и рыхлых пород, может быть снижен из-за разрушения керна вращающимися рабочими элементами кернорвателя.

Низкая надежность работы обусловлена тем, что из-за осевой нагрузки, исчисляемой десятками тонн и передаваемой на коронку через корпус снаряда, последний, а также и кожух, жестко соединенный через головку и башмак с корпусом, будут испытывать деформацию продольного изгиба, что приведет к заклиниванию керноприемника в шариковых опорах и его совместному вращению с корпусом и кожухом в процессе бурения.

Заклинивание керноприемника в кожухе возможно также и вследствие непрямолинейности их продольных осей, так как практически невозможно в условиях буровой, при транспортировке, погрузочно-разгрузочных работах и сборке сохранить прямолинейность и соосность труб, из которых выполнены кожух и керноприемник к тому же разрезанный вдоль по образующим, что еще более снижает его продольную жесткость.

Заклинивание керноприемника возможно и вследствие того, что он установлен в кожухе на шариковых вращающихся опорах, распределенных по его длине и установленных на торцах. А так как частицы горной породы керна и твердой фазы бурового раствора, осаждаемых на наружной поверхности керна, вследствие высокой динамики процесса бурения будут отделяться от керна и распределяться в воде, заполняющей полости керноприемника и кожуха, то, попадая внутрь шариковых опор, эти частицы будут заклинивать последние.

Тем самым колонка выбуриваемого керна в течение нескольких часов процесса проходки будет испытывать воздействие поперечных вибраций и крутильных деформаций от вращающегося керноприемника, что неблагоприятно скажется на сохранности керна, выбуриваемого из слабосцементированных и рыхлых пород.

Конструкция известного колонкового бура предусматривает извлечение керноприемника с керном вниз через отверстие коронки после отсоединения башмака от кожуха. Однако вследствие неминуемой заклинки керноприемника он не может быть свободно извлечен из кожуха, поэтому в первую очередь вниз будет выходить колонка керна, так как кернорватель, удерживающий и воспринимающий нагрузку от керна, установлен в башмаке и не соединен с керноприемником.

Поэтому становится бессмысленным продольное разрезание керноприемника вдоль, предполагающее извлечение керноприемника с керном, разборку в горизонтальном положении и свободное извлечение колонки керна.

Заклинивание керноприемника неблагоприятно скажется на операциях сборки и разборки, так как увеличивает их трудоемкость и продолжительность, что повышает эксплуатационные расходы при использовании известного колонкового бура.

Нередки ситуации, когда линейный вынос керна не соответствует длине рейса проходки, причем на поверхности при выемке керна из керноприемника известного устройства невозможно определить причину низкого выноса и дать рекомендации по корректировке параметров процесса бурения и раствора, конструкции бурголовки, керноpвателя или снаряда с тем, чтобы на следующем рейсе проходки или на следующей скважине в этих же интервалах повысить вынос керна. Это отсутствие информации обусловлено тем, что конструкция керноприемника известного устройства не обеспечивает регистрации захода керна в керноприемник и, следовательно, на поверхности невозможно определить причины, по которым произошло снижение выноса керна: разрушался ли керн на забое до входа в керноприемник, или будучи уже оторванным от забоя, керн был потерян при подъеме на поверхность вследствие высокой динамики процесса спуско-подъемных операций.

Кроме того конструкция известного устройства трудоемка и неудобна при сборке-разборке и обладает низкой ремонтопригодностью, что обусловлено резьбовым соединением кожуха с головкой и с башмаком, котоpые должны быть герметичными и износоустойчивыми, так как при каждом спуске-подъеме бура эти соединения подвергаются свинчиванию-развинчиванию для извлечения керна, проверки работоспособности вращающихся опор, кернорвателей и пр. и последующей сборки для очередного спуска в скважину.

А так как к керноотборным снарядам предъявляется требование отбора керна с максимально возможным диаметром в данном диаметре скважины, что обеспечивает предпосылку повышения его выноса, то в качестве кожуха и керноприемника известного снаряда должны использоваться трубы с минимальным зазором между ними и как можно меньшей толщиной стенки. Эти обстоятельства, а также необходимость зазоров между кожухом и корпусом для циркуляции раствора, что также обусловлено конструктивными соображениями, накладывают ограничения на шаг и высоту витка резьбы в резьбовых соединениях кожуха с головкой и башмаком. Поэтому частые сборки-разборки этого резьбового соединения в условиях буровой приводят к быстрому износу резьб, восстановление которых практически невозможно, в связи с чем изношенную резьбовую часть кожуха необходимо отрезать и герметично надставлять равным по размерам отрезком такой же трубы с заранее нарезанной резьбой, а крышку либо заменять, либо изношенную резьбовую часть срезать и заменять герметично насаженной втулкой с нарезанной резьбой. Все это трудоемко и требует повышенных затрат времени, что отражается на эффективности работы устройства.

И, наконец, известный колонковый бур обладает ограниченными эксплуатационными возможностями ввиду того, что использование в качестве изолирующего агента воды не может обеспечить сохранение естественной водонасыщенности в поровом пространстве керна, так как вода, заполняющая полости кожуха и керноприемника, вследствие превышения гидростатического давления в стволе скважины над пластовым в интервале отбора, будет неминуемо фильтроваться внутрь керна и, тем самым искажать его водонасыщенность один из главных параметров, необходимых для подсчета запасов нефти и газа.

Цель изобретения повышение надежности работы и расширение эксплуатационных возможностей керноотборного снаряда, повышение выноса и информативности выбуриваемого керна, что обеспечивается: за счет изменения конструкции и расположения вращающихся опор керноприемника с целью исключения заклинивания керноприемника в кожухе, что позволит предотвратить разрушение керна, повысить его вынос и уменьшить трудоемкость операций по сборке-разборке снаряда: путем оснащения снаряда регистраторами захода керна, что позволит после подъема снаряда получить на поверхности информацию о работоспособности его узлов, о соответствии режимов бурения и параметров раствора литологии пород, проанализировать их влияние на вынос керна с тем, чтобы на следующем долблении или на следующей скважине внести коррективы в технику и технологию отбора керна с целью повышения его выноса; за счет исключения резьбы в соединении кожуха и крышки, что уменьшит трудозатраты на сборку-разборку и ремонт снаряда, чем уменьшаются эксплуатационные затраты и повышается ремонтопригодность; за счет использования в качестве изолирующего агента неводной жидкости, что исключает фильтрацию воды в поровое пространство керна и обеспечивает возможность определения по выбуренному керну параметра естественной водонасыщенности. Тем самым расширяются эксплуатационные возможности снаряда.

Для этого керноотборный снаряд, содержащий корпус с верхним переводником для соединения с колонной труб, коронку с расточкой, узел отделения керна от забоя, выполненный в виде кернорвателя, установленного в нижней части снаряда, кожух в виде трубы, размещенный в корпусе, стакан на нижнем торце трубы кожуха, установленный разъемно в расточке коронки, верхний узел герметизации кожуха, выполненный в виде крышки, разъемно установленной в верхнем торце кожуха, нижний узел герметизации кожуха, выполненный в виде разрушаемой диафрагмы, перекрывающей центральное отверстие стакана, керноприемник, выполненный в виде трубы и размещенный в кожухе на опоре вращения, изолирующую жидкость в полостях кожуха и керноприемника, снабжен узлом поджатия кожуха, выполненным в виде резьбовой пары подвижный винт неподвижная гайка и регистраторами захода керна, выполненными в виде резьбовых пробок с жестко присоединенными лепестками, равномерно установленными в стенке трубы керноприемника вдоль его образующей, опора вращения керноприемника соединена с его верхней частью и крышкой кожуха, разъемные соединения крышки с верхним торцом кожуха и стакана с расточкой коронки выполнены в виде гладких цилиндрических поверхностей контакта с зазором друг относительно друга, кернорватель установлен в нижней части керноприемника, неподвижная гайка резьбовой пары узла поджатия кожуха выполнена в верхнем проводнике, подвижный винт связан с крышкой разъемным подвижным соединением, лепестки регистраторов захода керна выполнены в виде проволоки из пластичного металла, расположены в диаметральной плоскости и направлены по радиусу к продольной оси трубы керноприемника, а в качестве изолирующей жидкости используется жидкость на неводной основе с антифрикционными свойствами углеводородное или таловое масло с плотностью, меньшей плотности бурового раствора.

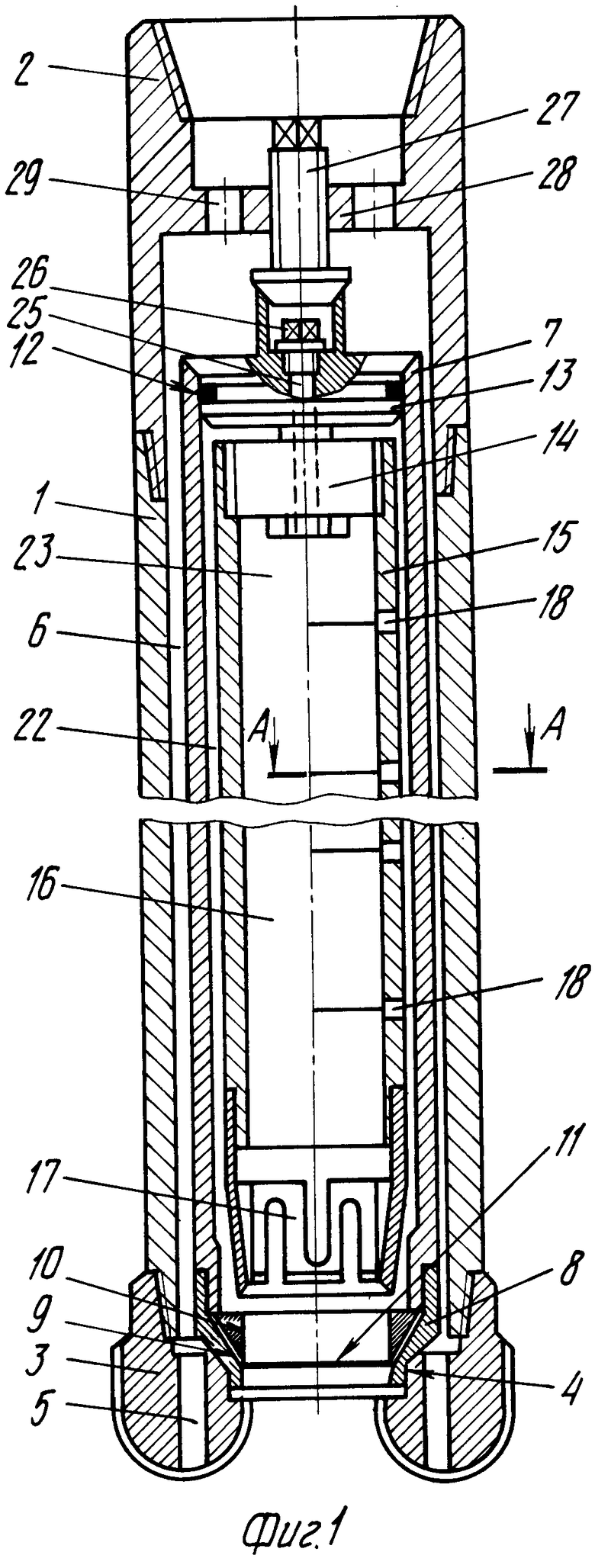

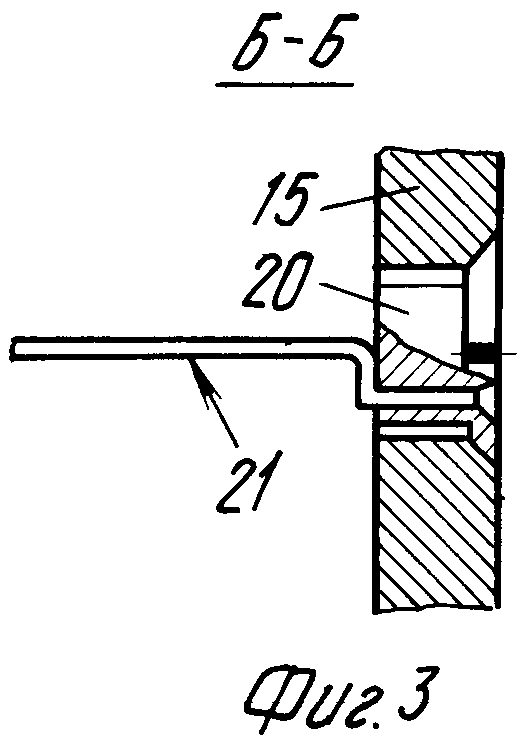

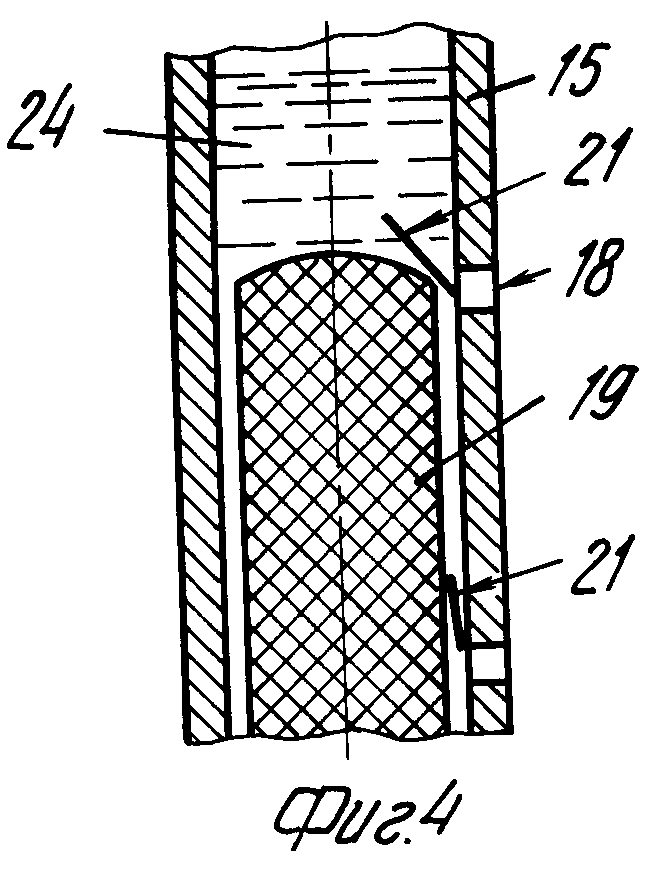

На фиг.1 изображен предлагаемый керноотборный снаряд в исходном положении перед спуском в скважину; на фиг.2 разрез А-А на фиг.1 (общий вид регистратора захода керна); на фиг. 3 разрез Б-Б на фиг.2; на фиг.4 характер взаимодействия регистраторов захода керна с формируемой в процессе бурения колонкой керна.

Керноотборный снаряд (фиг. 1) содержит корпус 1, оснащенный в верхней части переводником 2, а снизу коронкой 3, в которой выполнена расточка 4 и промывочные отверстия 5. В полости 6 корпуса 1 размещен кожух 7, к нижнему торцу которого герметично присоединен стакан 8, взаимодействующий с расточкой 4 коронки 3. В стакане 8 выполнена коническая расточка 9, в которой наружной конической поверхностью кольца 10 зажата пленочная диафрагма 11, герметично перекрывающая кожух 7 снизу.

Герметичное перекрытие кожуха 7 сверху осуществляется оснащенной кольцевым уплотнением 12 крышкой 13, взаимодействие которой с верхней частью кожуха 7 выполнено в виде гладких цилиндрических поверхностей контакта с зазором друг относительно друга.

Снизу к крышке 13 через подвесную вращающуюся опору 14 присоединен выполненный в виде трубы 15 керноприемник 16, размещенный в кожухе 7 и оснащенный снизу кернорвателем 17.

По всей длине образующей керноприемной трубы 15, в ее стенке, с равномерным шагом размещены регистраторы 18 захода керна 19 (фиг.4), выполненные в виде резьбовой пробки 20, с которой жестко соединен лепесток 21, выполненный, например, из мягкой проволоки (фиг.2 и 3). Лепестки 21 ориентированы по радиусу трубы 15 к ее продольной оси и расположены в диаметральной плоскости.

Полость 22 кожуха 7 и полость 23 керноприемника 16 перед спуском в скважину заполняются антифрикционным изолирующим веществом 24, долив которого при сборке снаряда осуществляется по каналу 25, герметично перекрываемому пробкой 26.

Фиксация кожуха 7 в сборе с керноприемником 16 в корпусе 1 с целью защемления взаимодействий крышки 13 с верхней частью кожуха 7 и стакана 8 с расточкой 4 осуществляется узлом поджатия кожуха, выполненным в виде резьбовой пары подвижный винт 27 и неподвижная гайка 28, выполненная в переводнике 2, в котором для циркуляции бурового раствора выполнены отверстия 29.

Для извлечения керноприемника 16 из кожуха 7 в крышке 13 выполнены отверстия 30, с которыми взаимодействуют крюки стропов подъемной лебедки (не показаны).

Керноотборный снаряд работает следующим образом.

Перед спуском в скважину производится подготовка снаряда, заключающаяся в сборке на устье. При этом кожух 7, подсобранный со стаканом 8 и диафрагмой 11, опускается в полость 6 корпуса 1 и стаканом 8 устанавливается в расточку 4 коронки 3, после чего с кожухом 7 производят сборку предварительно подсобранного с кернорвателем 17 и регистраторами 18 керноприемника 16, опуская его в полость 22 до посадки крышки 13 на верхний торец кожуха 7. При этом захват и перемещение керноприемника 16 осуществляют путем взаимодействия крюков лебедки с отверстиями 30 в крышке 13.

Благодаря гладким цилиндрическим поверхностям контакта кожуха 7 с крышкой 13 и зазору в этом контакте сокращается по сравнению с прототипом, где это соединение выполнено резьбовым, время и трудоемкость сборки, чем уменьшаются затраты на эксплуатацию снаряда. Кроме того повышается надежность работы и ремонтопригодность снаряда по сравнению с прототипом благодаря исключению резьбы и, следовательно, ее износа при свинчиваниях и развинчиваниях соединения в процессе сборки.

Полости 22 и 23 заполняются по каналу 25 антифрикционным изолирующим веществом 24 на неводной основе, плотность которого должна быть меньше плотности бурового раствора в скважине, например: углеводородным или таловым маслом. Излив вещества 24 в скважину предотвращается нижним торцом кожуха 7, перекрытым пленочной диафрагмой 11, устанавливаемой в коническую расточку 9 и герметично зажимаемой кольцом 10 при сборке стакана 8 с кожухом 7. После заполнения полостей 22 и 23 канал 25 закрывается пробкой 26.

Винт 27 вывинчивают вверх, и переводник 2 соединяют с корпусом 1, после чего вращением винта 27 в гайке 28 осуществляют поджатие кожуха 7 в сборе с керноприемником 16 в корпусе 1.

В исходном положении, показанном на фиг.1, снаряд на колонне труб (не показана) спускают в скважину. При этом заполнение колонны труб буровым раствором из скважины осуществляется через отверстия 5, полость 6 и отверстия 29. Так как полость 22 кожуха 7 герметична и давление в ней при заполнении веществом 24 равно атмосферному, т.е. 0,1 МПа, то по мере спуска снаряда в скважину и возрастанию давления, диафрагма 11 будет испытывать все большее усилие от перапада давления между полостью 22 и скважиной.

Вследствие этого при определенной величине давления диафрагма 11 будет прорвана, полости 22 и скважины будут сообщены и давления в них выровнены. При этом излива вещества 24 в скважину происходить не будет благодаря его меньшей по сравнению с буровым раствором плотности.

Бурение с отбором керна 19 производят, включив вращение снаряда, с промывкой скважины буровым раствором, нагнетаемым с поверхности на забой скважины по колонне труб через отверстия 29, полость 6 и отверстия 5. При этом благодаря посадке стакана 8 в расточке 4 доступ раствора навстречу поступающему керну 19 будет перекрыт, чем устраняется противоток и омывание циркулирующим раствором выбуриваемого керна 19. Тем самым предотвращаются как размыв керна, особенно из рыхлых слабосцементированных пород, так и проникновение в его поровое пространство фильтрата бурового раствора, что обеспечивает как повышение выноса керна, так и его информативности ввиду сохранения естественной водонасыщенности.

По мере выбуривания керн 19 поступает в полость 23 керноприемника 16 и окончательно разрывает диафрагму 11. Благодаря ее предварительному надрыву усилием от перепада давлений между полостью 22 и скважиной, а также пленочному выполнению, остатки диафрагмы 11, будучи зажатыми кольцом 10 в расточке 9, не будут оказывать сопротивления перемещению керна 19, чем предотвращается разрушение последнего, представленного в особенности рыхлыми, рассыпающимися и слабосцементированными породами.

Сохранность керна будет обеспечиваться также и гарантированной подвижностью керноприемника 16 относительно кожуха 7 благодаря тому, что керноприемник 16 с кернорвателем 17 расположен в кожухе 7 на одной вращающейся, причем подвесной, опоре 14, расположенной в верхней части кожуха, где невозможно проникновение частиц горной породы керна 19 или твердой фазы остатков бурового раствора внутрь подшипников опоры 14. Тем самым исключается заклинивание как подвесной опоры 14, так и керноприемника 16 с кернорвателем 17 и устраняется возможность их вращения совместно с кожухом 7, что способствует повышению сохранности керна.

Поступающий в полость 23 керноприемника 16 керн 19 своим верхним торцом ("головой") и боковой цилиндрической поверхностью будет взаимодействовать с лепестками 21 регистраторов 18, отгибая лепестки 21 (фиг.4). Благодаря выполнению лепестков 21 из мягкой, пластичной проволоки, они не будут оказывать сопротивления заходу керна 19 в керноприемник 16, что способствует сохранению керна 19, представленного рыхлыми, слабосцементированными породами.

По окончании рейса проходки с отбором керна отрывом снаряда от забоя производят отделение керна 19 кернорвателем 17, после чего снаряд поднимают на поверхность. При этом слив раствора из колонны труб в скважину осуществляется через отверстия 29 переводника 2, полость 6 корпуса 1 и отверстия 5 коронки 3.

На поверхности снаряд устанавливают в клинья ротора, отсоединяют переводник 2 с винтом 27, предварительно ослабляя последний и из кожуха 7, введя крюки подъемной лебедки в отверстия крышки 13, извлекают керноприемник 16. Благодаря гладким цилиндрическим поверхностям контакта крышки 13 с кожухом 7, а не резьбовому, как в прототипе, сокращается время и трудоемкость разборки снаряда, что уменьшает затраты на его эксплуатацию.

Кроме того повышается надежность работы и ремонтопригодность заявляемого снаряда по сравнению с прототипом благодаря исключению резьбы и, следовательно, ее износа при свинчиваниях и развинчиваниях соединения в процессе сборки.

Далее от керноприемника 16 отсоединяют кернорватель 17 и извлекают керн 19, линейную длину которого сравнивают с длиной рейса проходки при бурении в отборном керна. Причину несоответствия сравниваемых величин устанавливают по показаниям регистраторов 18, которые вывинчивают из стенки трубы и по деформации лепестков 21 определяют величину захода керна 19 в керноприемник на забое.

Полученная информация позволяет оценить работоспособность узлов снаряда и соответствие режимов бурения и параметров раствора литологии пород в интервале отбора керна, что обеспечивает возможность анализа влияния этих факторов на вынос керна с тем, чтобы на следующем долблении или на следующей скважине внести коррективы в технику и технологию отбора керна.

При этом возможны следующие варианты анализа причин, по которым произошло снижение выноса керна: если деформация лепестков 21 соответствовала, а линейный вынос керна 19 не соответствовал длине рейса проходки, делается вывод о ненадежности работы кернорвателя ввиду того, что керн 19, будучи в керноприемнике и взаимодействуя с лепестками 21, был потерян либо при отделении от забоя ввиду проскальзывания кернорвателя 17 по колонке выбуренного керна 19, либо будучи уже оторванным от забоя, керн был потерян при подъеме на поверхность вследствие высокой динамики процесса спуско-подъемных операций: если деформация лепестков 21 не соответствовала длине рейса проходки; делается вывод о том, что керн разрушался на забое до входа в керноприемник. Это свидетельствует о несоответствии режимов бурения и параметров раствора литологии пород в интервале отбора керна.

Извлеченный из керноприемника 16 керн 19 отправляют на петрофизические исследования. Благодаря использованию в качестве изолирующего агента неводной жидкости исключается проникновение в поровое пространстве керна водного фильтрата, что обеспечивает при анализе возможность определения параметра водонасыщенности керна, которая будет соответствовать естественной водонасыщенности пласта в интервале отбора керна, выбуренного с применением водного бурового раствора. Тем самым исключается необходимость применения безводных растворов, например, на нефтяной основе, при бурении с отбором керна в оценочных скважинах, что повышает экологическую безопасность буровых работ и снижает их стоимость.

Таким образом совокупность отличительных признаков заявляемого керноотборного снаряда: благодаря применению регистраторов захода керна обеспечивает возможность оценки влияния различных факторов на вынос и качество керна, что позволяет производить их оперативную корректировку и способствует повышению выноса и качества керна; благодаря оснащению керноприемника одной вращающейся опорой, причем подвесной, расположенной в верхней части керноприемной трубы, исключает заклинивание керноприемника и его совместное вращение с кожухом и корпусом в процессе бурения, что предотвращает разрушение керна и способствует повышению его выноса и качества; благодаря установке кернорвателя в керноприемнике исключает абразивный износ и разрушение рабочих элементов кернорвателя, что повышает надежность работы снаряда и способствует повышению выноса керна: благодаря изменению характера соединения кожуха с крышкой и дополнительному снабжению снаряда узлом поджатия кожуха обеспечивается снижение эксплуатационных затрат на сборку-разборку снаряда и повышается его надежность работы и ремонтопригодность; благодаря использованию в качестве изолирующего агента неводной жидкости обеспечивается при анализе возможность определения параметра естественной водонасыщенности керна, что расширяет эксплуатационные возможности снаряда, повышает экологическую безопасность буровых работ и снижает их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРНООТБОРНЫЙ СНАРЯД | 2012 |

|

RU2509867C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2252307C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| КЕРНОПРИЕМНОЕ УСТРОЙСТВО | 1999 |

|

RU2160820C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2007 |

|

RU2362002C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2297513C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2621814C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2619573C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2244096C1 |

Использование: в устройствах для бурения с отбором керна и сохранением пластовой среды. Сущность изобретения: керноотборный снаряд содержит корпус, оснащенный в верхней части переводником, а снизу коронкой. К нижнему торцу кожуха герметично присоединен стакан с конической расточкой, в которой кольцом зажата пленочная диафрагма, герметично перекрывающая кожух снизу. Герметичное перекрытие кожуха сверху осуществляется крышкой, к которой через подвесную вращающуюся опору присоединен керноприемник, оснащенный снизу кернорвателем. По всей длине керноприемника размещены регистраторы захода керна. Полость кожуха и полость керноприемника перед спуском в скважину заполняются антифрикционным изолирующим веществом по каналу, герметично перекрываемому пробкой. Фиксация кожуха в сборе с керноприемником в корпусе с целью защемления взаимодействия крышки с верхней частью кожуха и стакана с конической расточкой осуществляется узлом регулировки, выполненным в виде винта, взаимодействующего с гайкой, выполненной в переводнике, в котором для циркуляции бурового раствора выполнены отверстия. Использование керноотборного снаряда повышает вынос и качество керна, обеспечивает снижение эксплуатационных затрат, повышает надежность работы и ремонтопригодность. 4 ил.

КЕРНООТБОРНЫЙ СНАРЯД, содержащий корпус с верхним переводником для соединения с колонной труб, коронку с расточкой, узел отделения керна от забоя, выполненный в виде кернорвателя, установленного в нижней части снаряда, кожух в виде трубы, размещенный в корпусе, стакан на нижнем торце трубы кожуха, установленный разъемно в расточке коронки, верхний узел герметизации кожуха, выполненный в виде крышки, разъемно установленной в верхнем торце кожуха, нижний узел герметизации кожуха, выполненный в виде разрушаемой диафрагмы, перекрывающей центральное отверстие стакана, керноприемник, выполненный в виде трубы и размещенный в кожухе на опоре вращения, и изолирующую жидкость в полостях кожуха и керноприемника, отличающийся тем, что он снабжен узлом поджатия кожуха, выполненным в виде резьбовой пары подвижный винт неподвижная гайка и регистраторами захода керна, выполненными в виде резьбовых пробок с жестко присоединенными лепестками, равномерно установленными в стенке трубы керноприемника вдоль его образующей, опора вращения керноприемника соединена с его верхней частью и крышкой кожуха, разъемные соединения крышки с верхним торцом кожуха и стакана с расточкой коронки выполнены в виде гладких цилиндрических поверхностей контакта с зазором друг относительно друга, кернорватель установлен в нижней части керноприемника, неподвижная гайка резьбовой пары узла поджатия кожуха выполнена в верхнем переводнике, подвижный винт резьбовой пары связан с крышкой разъемным подвижным соединением, лепестки регистраторов захода керна выполнены в виде проволоки из пластичного металла, расположены в диаметральной плоскости и направлены по радиусу к продольной оси трубы керноприемника, а в качестве изолирующей жидкости использована жидкость на неводной основе с антифрикционными свойствами углеводородное или талловое масло с плотностью, меньшей плотности бурового раствора.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колонковый бур | 1930 |

|

SU30230A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1992-11-11—Подача