Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при освоении и очистке скважин.

Известен способ обработки скважины горячей водой, заключающийся в промывке забоя и обсадной колонны с целью удаления парафина и других осадков [1] Однако этот способ недостаточно эффективен, так как позволяет очищать только саму скважину и мало воздействует на фильтровую часть скважины и призабойную зону пласта, где особенно важно иметь хорошие каналы для притока нефти.

Наиболее близким к предлагаемому является способ промывки скважины с последующей закачкой в призабойную зону пара и горячей воды [2] Сущность способа заключается в том, что скважину вначале промывают горячей водой и паром, затем закрывают выкидную задвижку на устье и закачивают пар и горячую воду в призабойную зону пласта. После этого скважину закрывают и дают выдержку для прогрева призабойной зоны, расплавления и растворения легкоплавких и растворимых в горячей воде компонентов коллектора и нефти.

Этот процесс, требующий много тепла, приводит к конденсации пара. Затем производят откачку жидкости из скважины. Для этого либо спускают скважинный насос, либо подключают компрессор, либо осуществляют свабирование скважины.

Во время откачки жидкости из призабойной зоны удаляются расплавленные и растворенные компоненты, а также сама вода, являющаяся теплоносителем.

В результате такой обработки проницаемость коллектора призабойной зоны увеличивается, возрастает продуктивность скважины.

Вместе с тем рассмотренный способ имеет свои недостатки, связанные со свойствами воды и водяного пара как вытесняющих агентов.

Имея большой запас потенциальной энергии, вода и водяной пар реализуют ее, поступая в низкотемпературную пористую среду, только через теплопередачу. Упругая энергия пара в локальной операции по обработке скважины практически не используется вообще, так как пар тут же конденсируется. Закаченная в пласт вода после выдержки будет иметь практически то же давление, что и в самом пласте, и не будет располагать собственной энергией для вытеснения пластовой жидкости.

Отмывающая способность воды ограничена тем, что она, обладая относительно малой упругостью, недостаточно подвижна в простой среде и к тому же однородна по составу, что также ограничивает ее отмывающие свойства.

Для обратного движения воды вместе с расплавленными и растворенными компонентами необходимо в скважине существенно понизить давление. При этом откачка должна начинаться сразу же, так как промедление приводит к остыванию призабойной зоны и постепенному затвердеванию ранее расплавленных парафинов. Обустройство скважины насосными и пр. установками для откачки жидкости требует определенного времени и оно не может быть начато до завершения процесса, выдержки. Этот недостаток снижает эффективность проведенных ранее операций и в конечном итоге сказывается на приросте продуктивности скважины. В некоторых случаях (например, при отказе насоса) задержка может привести к необходимости повтоpных обработок скважины.

Целью изобретения является повышение продуктивности скважины за счет улучшения отмывающих и вытесняющих свойств рабочего агента и ускорение процесса удаления из призабойной зоны кольматирующих веществ.

Цель достигается тем, что в способе обработки скважины, включающем промывку забоя и скважинного оборудования рабочим агентом, закачку под давлением рабочего агента в призабойную зону продуктивного пласта, выдержку, сброс давления и удаление использованного рабочего агента и кольматирующих веществ из продуктивной зоны и скважины, в качестве рабочего агента используют смесь горячей воды, водяного пара и газа, удаление использованного рабочего агента и кольматирующих веществ из призабойной зоны производят расширяющимся газом рабочего агента, а удаление их с забоя и из скважины производят собственным газлифтом.

В качестве газа в рабочем агенте преимущественно используют азот.

Закачку рабочего агента в призабойную зону осуществляют преимущественно со скоростью, при которой теплопроводная составляющая потока тепла в процессе нагревания превышает конвективную составляющую.

Удаление использованного рабочего агента из призабойной зоны осуществляют преимущественно со скоростью, при которой конвективная составляющая теплового потока в процессе охлаждения превышает теплопроводную составляющую.

Способ обработки скважины проводят преимущественно в условиях, когда разобщают затрубное пространство скважины выше забоя на верхнюю и нижнюю части и обеспечивают прохождение использованного рабочего агента и кольматирующих веществ в верхнюю часть без возможности их возврата в нижнюю часть.

После промывки забоя и скважинного оборудования горячей водой и паром в призабойную зону пласта одновременно с закачкой горячей воды и пара вводят предварительно смешанный с ними газ, а удаление расплавленных и растворенных компонентов производят путем снижения давления на устье и лифтирования газа в скважине. В качестве газа, смешиваемого с горячей водой и паром, предпочтение отдается азоту, обладающему меньшей растворимостью в нефти и воде, чем углеводородный газ, более инертному в химическом отношении. Достигаемая цель повышение продуктивности скважины, может иметь более высокий качественный уровень, если процесс закачки рабочего агента в призабойную зону пласта осуществляют с такой скоростью, при которой скорость передачи тепла за счет теплопроводности больше, чем за счет конвекции, а процесс удаления из призабойной зоны расплавленных компонентов с повышением скорости передачи тепла конвекцией над скоростью теплопередачи за счет теплопроводности.

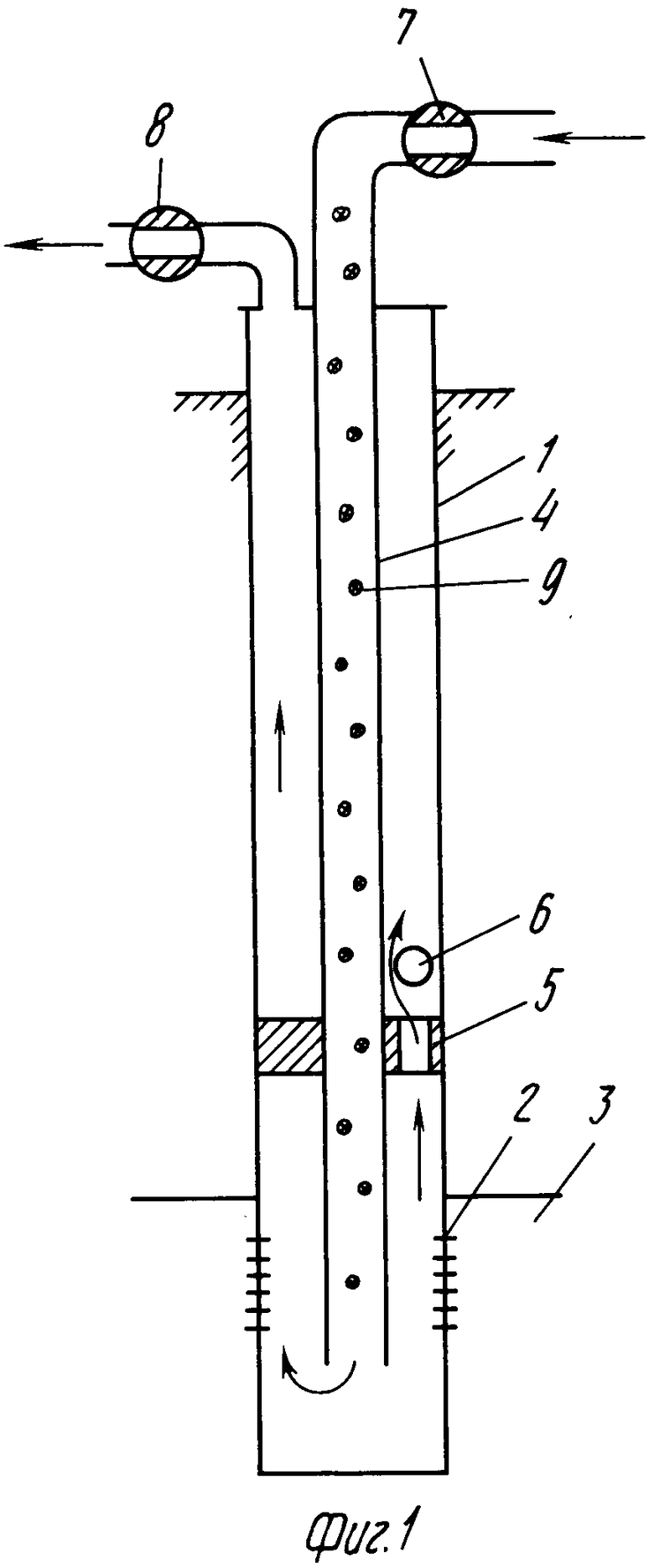

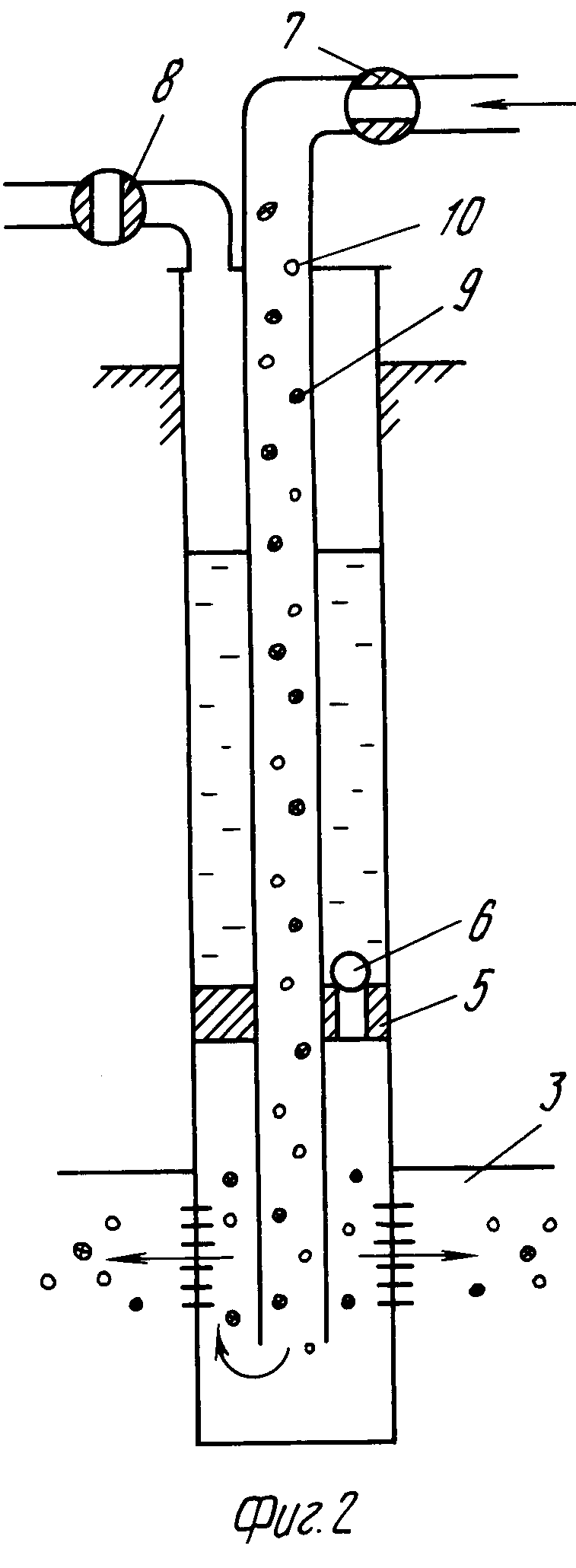

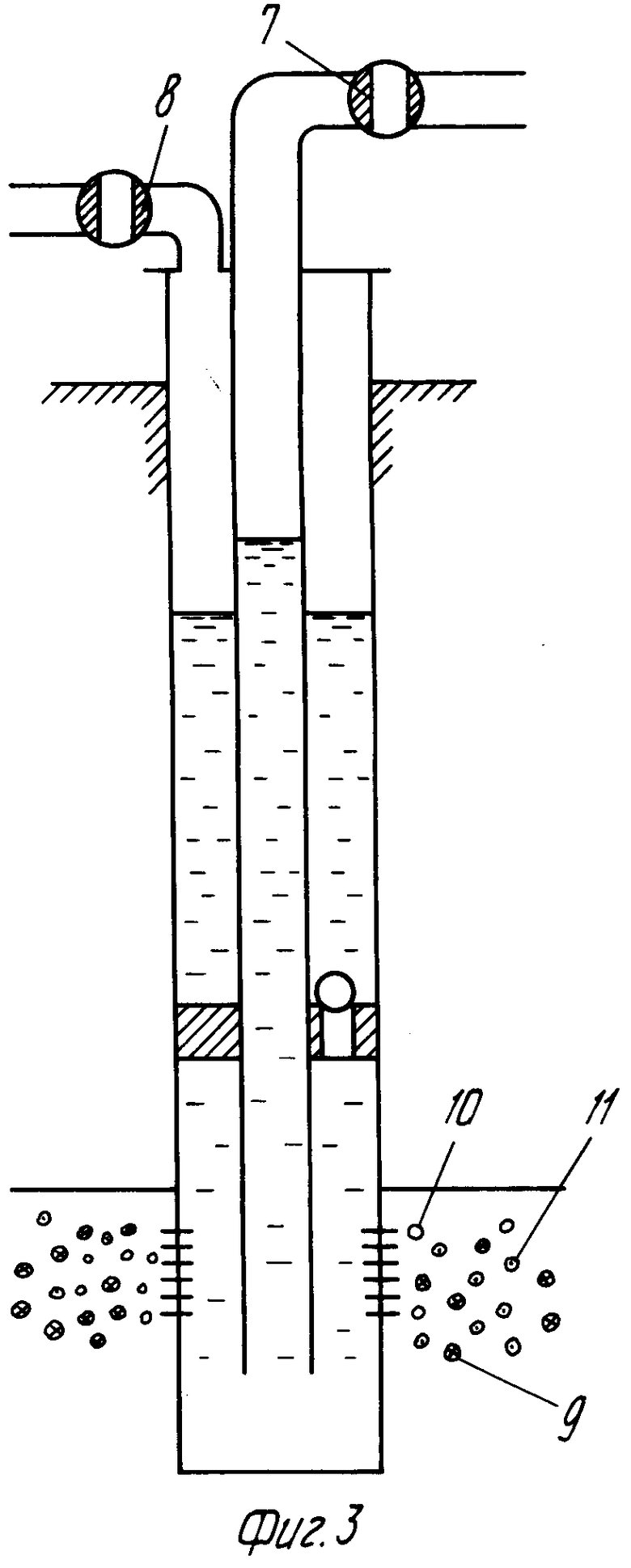

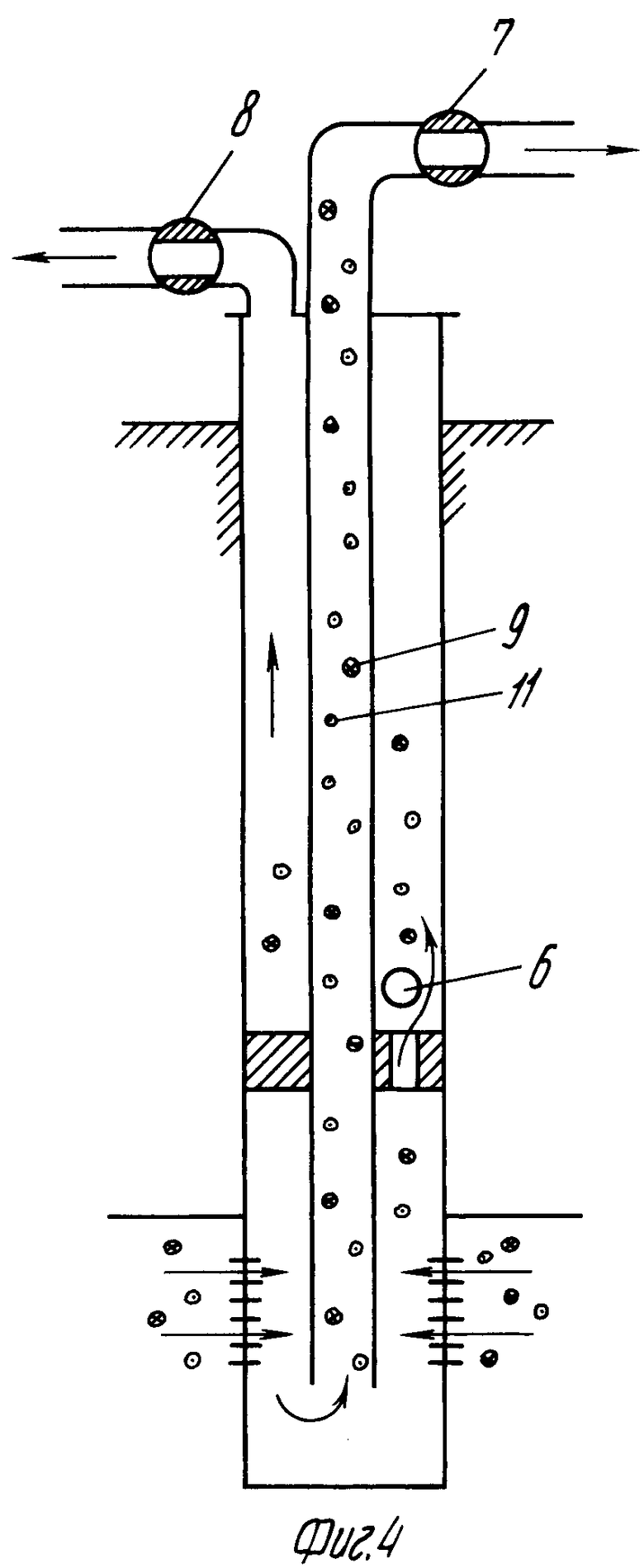

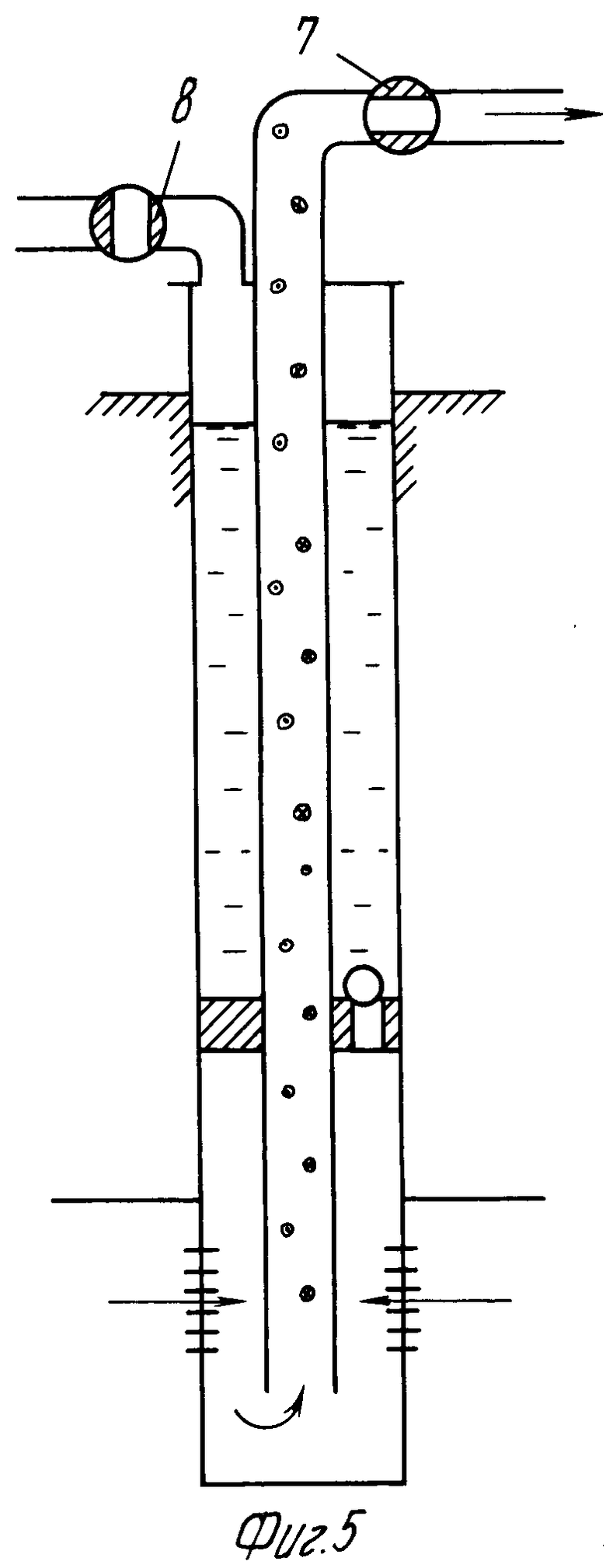

На фиг.1 изображена схема процесса промывки забоя и ствола скважины; на фиг. 2 схема нагнетания рабочего агента в призабойную зону пласта; на фиг.3 схема выдержки времени; на фиг.4 схема удаления из призабойной зоны продуктов очистки и отработанного рабочего агента; на фиг.5 схема удаления продуктов очистки и отработанного рабочего агента из скважины.

Скважина 1, вскрывшая перфорацией 2 продуктивный пласт 3, оборудована насосно-компрессорными трубами 4 и пакером 5 с клапаном 6 большого проходного сечения. Устье скважины оборудовано задвижкой 7 на входе в насосно-компрессорные трубы и задвижкой 8 на выходе из затрубного пространства скважины. Цифрой 9 обозначены пузырьки газа, вводимого в составе рабочего агента например азота, цифрой 10 пузырьки водяного пара в горячей воде, цифрой 11 пузырьки углеводородного газа, выделившегося из нефти при нагреве и снижении давления. Направления потоков показаны стрелками.

В качестве рабочего агента может быть использована, например, смесь продукции парогенератора и компpессора. Соотношение по массе между горячей водой, водяным паром и газом (азотом) может быть в пределах соответственно (0-90% ): (5-70% ): (5-50% ). Технология обработки скважины осуществляется в следующей последовательности.

В скважину 1 через насосно-компрессорные трубы 4 нагнетают рабочий агент, состоящий из смеси горячей воды и газа (фиг.1). Выкидная задвижка 8 открыта. В скважине идет циркуляция горячей воды с диспергированными в ней пузырьками газа, при которой отмывается от парафина и грязи зона перфорации 2 и ствол скважины 1. После появления на виде скважины осветленной жидкости задвижку 8 закрывают, повышают температуру нагнетаемого рабочего агента до образования водяного пара, повышают давление нагнетания для ввода рабочего агента в призабойную зону пласта 3 (фиг.2). Темп закачки регулируют так, чтобы теплопpоводная составляющая потока тепла в процессе нагнетания превышала конвективную составляющую, что обеспечивает более глубокое пpоникновение рабочего агента в пористую среду. Объемы закачки назначаются исходя из пористости и проницаемости коллектора, степени его загрязненности (сравнивается начальная и конечная продуктивности скважины), количества парафина в нефти, удельной температуры его кристаллизации и пр. затем закрывают задвижку 7 и скважину оставляют под давлением на время, необходимое для теплообмена между рабочим агентом, коллектором и пластовой жидкостью (фиг. 3). За это время температура в призабойной зоне не должна понизиться до температуры кристаллизации парафина. В скважине в это время происходит гравитационное разделение воды и газа.

После выдержки времени сбрасывают давление на забое скважины путем одновременного открытия задвижек 7 и 8 для быстрого удаления расплавленных и растворенных в горячей воде компонентов (фиг.4). Этому способствует газ, проникший в пористую среду вместе с водяным паром и водой, а также собственный пластовый газ и газ, образовавшийся в результате фазового перехода легкокипящих фракций нефти при ее нагревании. Механизм вытеснения газом жидкости из призабойной зоны пласта состоит в том, что после открытия задвижек 7 и 8 из скважины выходит газ, накопившийся в ее верхней части за время ожидания. Происходит резкое снижение давления на забое скважины, что вызывает приток к нему жидкости и газа из призабойной зоны. Запаса упругой энергии в газе значительно больше, чем в жидкости (в пластовых условиях на один-два порядка), поэтому газ выталкивает жидкость в зону пониженного давления, т.е. в скважину. Поступившая в скважину жидкость с расплавленными и растворенными компонентами попадает в затрубное пространство через клапан 6 и в трубы 4. Через некоторое время, когда эффективность лифтирования в затрубном пространстве снизится, задвижку 8 закрывают. Теперь вся жидкость и газ поступают только в трубы 4, где продолжается процесс лифтирования и потери энергии на относительное скольжение газа в жидкости значительно меньше, чем в затрубном пространстве (фиг.5).

Продолжительность лифтирования жидкости по трубам 4, зависящая от объема закачанного газа и некоторых других факторов, выбирается такой, чтобы в конце этого пpоцесса из скважины поступала чистая жидкость.

После прекращения лифтирования в трубы 4 вновь подается рабочий агент для окончательной промывки скважины по схеме, изображенной на фиг.1. Эта операция необходима для удаления из затрубного пространства парафина и загрязнений, попавших туда в начале процесса очистки призабойной зоны, не удаленных лифтированием по затрубному пространству и задержанных там от оседания на забой клапаном 6.

Технология очистки может корректироваться в зависимости от конкретных условий проведения операций, например, при малом объеме закачанного газа лифтирование загрязненной жидкости может осуществляться только по трубам 4, а повторная промывка скважины не производится.

Способ может быть реализован без применения пакера 5, если загрязнение призабойной зоны невелико. В другом случае при сильном загрязнении пласта возможно двукpатное проведение процесса очистки. При значительном загрязнении наличие пакера 5 становится предпочтительным.

Эффективность обработки скважины предложенным способом обусловлена проявлением следующих факторов: расплавлением парафиновых отложений, снижением вязкости нефти при контактировании с упругим и более подвижным теплоносителем, появлением за счет этого дополнительной паровой фазы, т.е. среды с более высокой упругостью, чем первоначальная; высокой вытесняющей способностью высокотемпературной водогазовой смеси в пористой среде; созданием глубокой и регулируемой депрессии на продуктивный пласт на конечной стадии разработки без использования внешних окачивающих устройств для удаления из призабойной зоны расплавленного парафина, загрязнений, инфильтрата с растворенными в нем солями и пр. высокой отмывающей способностью горячей воды с диспергированными в ней пузырьками газа; использованием в качестве газовой компоненты в рабочем агенте азота, растворимость которого в воде мало зависит от температуры.

П р и м е р. Проводили обработку добывающей скважины глубиной 1300 м. Скважина оборудована колонной насосно-компрессорных труб, пакером с обратным клапаном, установленным на глубине 1200 м, устьевым оборудованием. Призабойная зона закольматирована парафиновыми отложениями, загрязнена. Дебит скважины не превышает 1 т/сут. Продуктивный пласт содержит нефть вязкостью 50 мПа.с, содержание парафина в нефти 10% Температура плавления парафина 35оС.

Промывали забой и скважинное оборудование, нагнетая в колонну насосно-компрессорных труб рабочий агент, имеющий на устье следующие характеристики: температура 150оС, массовое соотношение вода:пар:азот равное 0,85:0,05:0,10.

Закачку рабочего агента производили по насосно-компрессорным трубам под давлением 160 атм и температуре 380оС. При этом устьевое оборудование перекрывали, предотвращая выход рабочего агента из затрубного пространства скважины. Скорость подачи рабочего агента в скважину по трубам диаметром 62 мм составляла 0,3 м/с. Такая скорость обеспечивает прогрев призабойной зоны, в основном, за счет теплопроводности. Прогрев за счет конвекции тепла рабочим агентом осуществляется по мере прогрева и расплавления термопластичных составляющих кольматирующих веществ пласта. После закачки рабочего агента в объеме 42 м3 производили технологическую выдержку в течение 30 мин. Сбрасывали давление на устье.

При сбросе давления расход рабочего агента зависел от степени открытия задвижек на устье скважины. Установили эквивалентную скорость движения рабочего агента и кольматирующих веществ, равную 1,2 м/с. Такая скорость обеспечивает вынос из призабойной зоны расплавленных веществ в жидком состоянии, так как остывание призабойной зоны за счет теплопроводности идет медленнее, чем за счет конвективного уноса тепла, и жидкость движется в более нагретой пористой среде.

При уменьшении давления расширяющийся газ рабочего агента выталкивал расплавленные парафиновые отложения, загрязнения и другие кольматирующие вещества в нижнюю часть скважины. Поскольку объем закачанного газа достаточно велик, то подъем кольматирующих элементов вверх по колонне НКТ и затрубному пространству осуществляли лифтированием собственного газа, т.е. азотом. Азот вместе с жидкостью и кольматирующими элементами поднимался через клапан пакера в затрубное пространство над пакером. Обратный клапан пакера обеспечивал прохождение кольматирующих веществ в одном направлении и скопление их в надпакерной зоне.

При замене азота на углеводородный газ эффективность процесса снижалась на 10-20% так как в работе вытеснения и лифтирования участвовало меньшее количество свободного газа.

При скорости нагнетания рабочего агента больше 0,5 м/с происходило повышение давления закачки в пласт при том же расходе рабочего агента и эффект от обработки снижался.

При скорости удаления использованного рабочего агента меньше 1,0 м/с происходило также снижение эффективности, выразившееся в более быстром прекращении лифтирования.

При отсутствии пакера с обратным клапаном часть кольматирующих веществ осаждалась на забое и вновь загрязняла призабойную зону при последующей промывке под давлением.

Выполнение способа по прототипу приводит к необходимости спуска в скважину насоса для откачки рабочего агента с кольматирующими веществами. Откачка задерживается на несколько часов (8-10 ч), в течение которых происходит остывание расплавленных компонентов и частичное их затвердевание. В результате призабойная зона не полностью очищается от кольматирующих веществ, а в некоторых случаях положение усугубляется в связи с концентрацией затвердевших веществ вблизи скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕКУЩЕГО РЕМОНТА СКВАЖИНЫ | 1995 |

|

RU2097534C1 |

| УСТРОЙСТВО ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН, ИМЕЮЩИХ ПОДОШВЕННУЮ ВОДУ | 1992 |

|

RU2053352C1 |

| СПОСОБ РЕПРЕССИОННО-ДЕПРЕССИОННО-ИМПЛОЗИОННОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2376453C2 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 1998 |

|

RU2135760C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1994 |

|

RU2085716C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ ДОБЫВАЮЩИХ И ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2000 |

|

RU2184837C1 |

| Способ газлифтной эксплуатации скважины и установка для его осуществления | 1988 |

|

SU1596079A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2168619C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИНЫ | 1999 |

|

RU2172399C2 |

| ЗАБОЙНЫЙ ВОДОНАГРЕВАТЕЛЬ ДЛЯ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2001 |

|

RU2204696C1 |

Использование: в нефтегазодобывающей промышленности при освоении и очистке скважин. Сущность изобретения: закачивают в призабойную зону продуктивного пласта нагретый рабочий агент со скоростью, при которой теплопроводная составляющая потока тепла рабочего агента в процессе нагревания превышает конвективную составляющую. Выдерживают скважину под давлением с последующим его сбросом. Удаляют использованный рабочий агент и кольматирующие вещества со скоростью, при которой конвективная составляющая потока тепла рабочего агента в процессе охлаждения превышает теплопроводную составляющую и за счет расширяющегося газа рабочего агента. В качестве рабочего агента используют смесь горячей воды, водяного пара и газа. В качестве газа используют азот. 2 з. п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочная книга по добыче нефти./Под ред.Ш.К.Гиматудинова | |||

| М.: Недра, 1974, с.461-467. | |||

Авторы

Даты

1995-11-27—Публикация

1992-05-05—Подача