Изобретение относится к горному делу и может быть использовано при добыче золота способом подземного выщелачивания (ПВ).

Известные в настоящее время способы выщелачивания золотосодержащих руд, основной операцией которых является непосредственное использование реагентов и их композиций с высокими окислительными свойствами для выщелачивания золота, не обеспечивают технологичности процесса, являются дорогостоящими и экологически ущербными.

Известен способ подземного выщелачивания золотосодержащих руд, включающий закачивание выщелачивающих реагентов в массив руды и откачивание продуктивных растворов с их последующей переработкой [1]

В качестве реагентов, способных переводить золото в раствор, применяются: цианид натрия (NaCH), царская водка (1 объем HNO3 + 3-4 объема HCl), гипохлорид натрия (NaClO), хлорноватистая кислота (HClO) и ряд других соединений с активным хлором. В общем случае необходима смесь сильной кислоты и окислителя.

При непосредственном использовании данных реагентов в скважинной технологии ПВ можно выделить ряд недостатков.

Цианид натрия и другие цианиды (соли синильной кислоты) используются (в присутствии кислорода воздуха) для избирательного перевода золота в раствор на золотодобывающих фабриках, где рудная масса предварительно измельчается. В естественном залегании руды, как правило, не являются в должной степени измельченными и аэрированными, поэтому контактирование золотоносных пород с цианидами может привести к существенному недоизвлечению и, следовательно, являются малоэффективными. Помимо этого растекание цианидов в недрах может создать серьезные экологические проблемы, так как соли синильной кислоты являются ядовитыми.

Царская водка является химически активным соединением и реагирует практически со всеми минералами вмещающих пород, что может привести к непроизводительным его расходам. Помимо этого, учитывая агрессивность царской водки, возникает проблема ее хранения и создания нестандартной антикоррозионной обвязки и оборудования для транспорта технологических растворов, что делает процесс выщелачивания нетехнологичным и дорогостоящим.

Прямое использование гипохлоритов и других реагентов с активным хлором также связано с проблемой обвязки поверхностного комплекса (хранение, транспортировка и т.д.). Помимо этого выход в раствоp непосредственно в недрах обширного комплекса химических компонентов, включая тяжелые металлы, может создавать существенные экологические проблемы.

Для интенсификации процесса выщелачивания золотосодержащих руд является возможным электрическое воздействие, применяемое при выщелачивании меди, сульфидных руд металлов.

Известен способ подземного выщелачивания руд, включающий подачу выщелачивающего реагента, подачу постоянного тока с помощью электродов на выщелачиваемый объем руды, сбор продуктивных растворов, где для интенсификации процесса выщелачивания дополнительно подают высокочастотный ток [2]

При этом улучшаются фильтрационные характеристики пород и повышается окислительная способность выщелачивающего реагента. Однако с увеличением окислительной способности теряется селективность выщелачивающего раствора за счет выхода в раствор сопутствующих компонентов, не всегда являющихся предметом добычи. Помимо этого проблемы обвязки поверхностного комплекса и экологические проблемы, обусловленные миграцией продуктов выщелачивания в недрах, остаются нерешенными, так как в качестве выщелачивающих используются описанные выше реагенты.

Цель изобретения -разработка способа подземного выщелачивания золотосодержащих руд посредством использования дешевого и технологичного, первоначально малохимически активного реагента, который под действием постоянного электрического тока непосредственно в недрах преобразуется в реагент для выщелачивания золота и нейтрализующий реагент, что позволило бы отказаться от дорогостоящей антикоррозионной обвязки и оборудования, обеспечить циркуляцию выщелачивающего реагента и интенсивность выщелачивания золота в пределах рудного массива и снизить экологическую ущербность процесса выщелачивания.

Цель достигается тем, что предлагается способ подземного выщелачивания золотосодержащих руд, включающий закачивание выщелачивающего раствора в рудный массив, воздействие на выщелачивающий массив руды постоянным током с помощью размещенных в нем электродов и откачивание продуктивных растворов, в котором выщелачивающий раствор закачивают через попарно расположенные нагнетательные скважины, при этом одну из нагнетательных скважин каждой пары располагают в пределах массива руды и размещают в ней положительный электрод-анод, а другую во вмещающих породах и размещают в ней отрицательный электрод-катод, а в качестве выщелачивающего раствора закачивают раствор поваренной соли (хлористого натрия).

Предлагаемый способ позволяет получать высокоактивный хлорсодержащий выщелачивающий реагент (HCl + HClO + Cl2 + остаточный NaCl) непосредственно в недрах, в рудном масссиве, а не на поверхности.

Способ отличается технологичностью, прост в исполнении и не требует сложной поверхностной антикоррозионной обвязки.

Способ позволяет также за счет гидродинамического потока, формируемого каждой парой нагнетательных скважин, обеспечивать преимущественную циркуляцию выщелачивающего раствора в рудном золотосодержащем массиве и формировать на периферии массива и во вмещающих породах щелочной нейтрализующий раствор (NaOH), который после осуществления выщелачивания используется для рекультивации недр.

Формирование выщелачивающего реагента в недрах протекает следующим образом. При подаче в каждую пару скважин раствора NaCl на аноде выделяется свободный хлор (Cl2), образующий при смешении с водой раствор соляной (HCl), хлорноватистой (HClO) кислоты, а на катоде натрий (Na), причем натрий при контакте с водой образует сильное основание (NaОH) с выделением водорода (Н2).

Раствор с NaОH и H2 благодаря создаваемому гидродинамическому потоку отводится за периферию рудного массива, а сформированный хлорсодержащий раствор расходуется на выщелачивание перемещаясь от закачных к откачным скважинам.

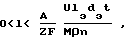

Расстояние между нагнетательными скважинами в паре целесообразно выбирать исходя из условия: 0<l<

(1)

(1)

Выражение (1) связывает требуемое при электролизе количество реагента (М) с количеством электричества (Q), проходящим в цепи постоянного тока (I), и выводится из 2-го закона Фарадея (2): M kQ kIt, (2) где k константа, равная

- химический эквивалент;

- химический эквивалент;

F число Фарадея;

t время осуществления электролиза.

Расписывая (2), получают (3) M

t

t

(3) где U величина подаваемого на электроды напряжение, В;

(3) где U величина подаваемого на электроды напряжение, В;

l расстояние между электродами, см;

R сопротивление раствора, Ом;

ρ- удельное сопротивление раствора Ом х см;

S площадь поверхности электрода, см2, равная lэ х dэ, где

lэ длина электрода, dэ диаметр электрода, см;

n пористость вмещающих пород. l

(4)

(4)

Выражение (4) есть правая часть выражения (1), из которого следует, что, если нагнетательные скважины в каждой паре располагать на большем расстоянии одна от другой, то процесс электролиза может прекратиться в связи с чрезмерным увеличением сопротивления среды. Наименьшее расстояние между скважинами, как правило, ограничено геолого-гидрогеологическими и технологическими свойствами вмещающих пород, в частности, величиной отклонения забоев нагнетательных скважин. При чрезмерном сближении скважин в паре, при котором они частично или, в крайнем случае, совпадают, происходит сечение продуктов электролиза и основным выщелачивающим реагентом становится щелочной гипохлорит натрия (NaClO), эффективность которого меньше, чем смеси HCl + HClO + NaCl за счет меньшего окислительно-восстановительного потенциала.

Близкое размещение пары электродов и проведение электролиза не дает в последующем возможности для рекультивации недр посредством самонейтрализации остаточных растворов, так как нейтрализующий реагент при смешении с продуктами электролиза расходуется в стадии выщелачивания и не формируется на периферии рудного массива. Желательно после завершения выщелачивания через нагнетательные скважины произвести откачку растворов с последующей закачкой в откачные скважины. В этом случае растворы, формируемые на перифеpии блока и являющиеся щелочными (рН > 7), используются для рекультивации недр при смешении с кислыми хлорсодержащими растворами (рН < 7), что приводит к нейтрализации раствора (рН 7) и выпадению в осадок тяжелых и большинст- ва других металлов Me(OH) непосред- ственно в недрах.

непосред- ственно в недрах.

Все перечисленные свойства будут проявляться и при применении указанного способа для других полезных ископаемых с выбором конкретного реагента и разложением его посредством электролиза на активные части непосредственно в недрах, например, Na2SO4 на NaOH и H2SO4 для сеpнокислотного выщелачивания урановых руд. Для этой же цели возможно непосредственное использование пластовых вод, имеющих начальную природную сульфатную или хлоридную минерализацию.

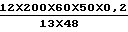

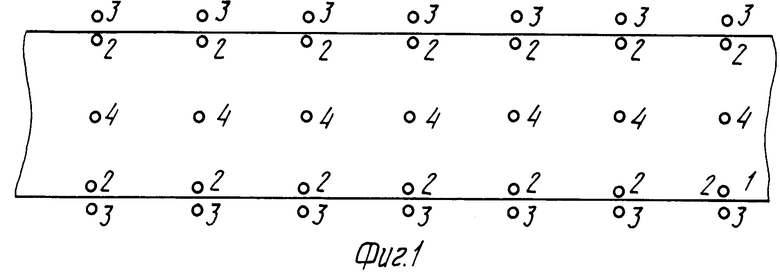

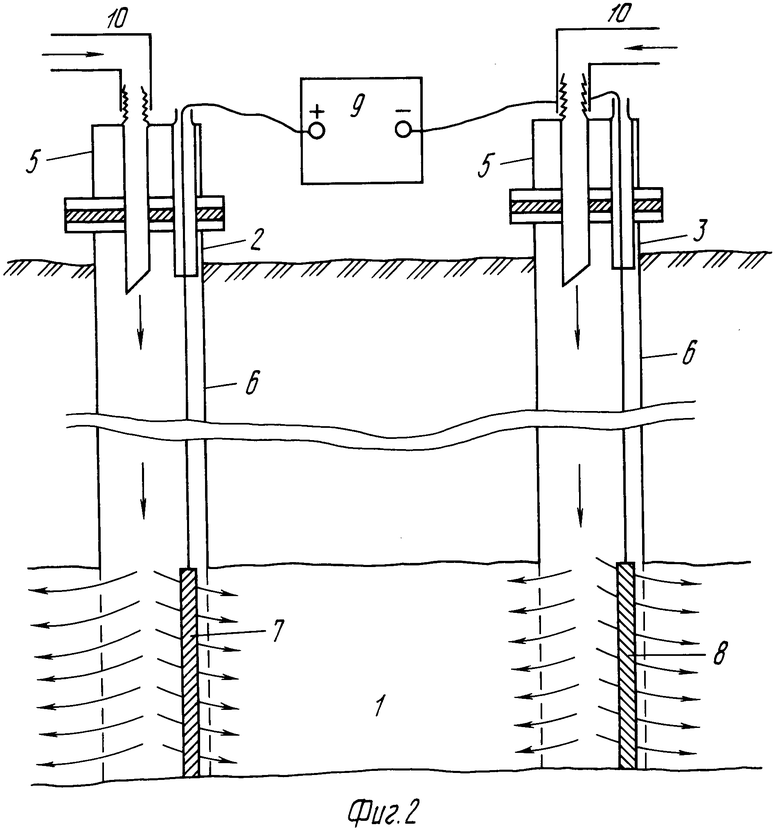

На фиг. 1 показана схема вскрытия рудной залежи технологическими нагнетательными и откачными скважинами; на фиг.2 схема вскрытия рудной залежи и обвязка технологических скважин, разрез; на фиг.3 поле фильтрации выщелачивающих растворов (линии тока), формируемое работой нагнетательных и откачных скважин.

Способ осуществляют следующим образом.

Рудная залежь 1 вскрывается нагнетательными 2, 3 и откачными 4 скважинами, причем нагнетательные скважины 2 располагаются в пределах массива руды, а нагнетательные скважины 3 на расстоянии, определяемом из соотношения (1) от скважин 2 во вмещающих породах.

В закачные скважины 2 через герметичные оголовники 5 опускаются на токопроводящих кабелях 6 графитовые электроды-аноды 7, а в скважины 3 металлические электроды-катоды 8. На поверхности кабеля 6 подсоединяются к источнику 9 постоянного тока.

После сборки электрической цепи и подключения источника постоянного тока в нагнетательные скважины 2, 3 через раствороподающие шланги 10 начинает подаваться раствор с NaCl, а их откачных скважин 4 осуществляется откачка продуктивных растворов.

В результате совместного осуществления процесса фильтрации и электролиза в пределах залежи 1 происходит преимущественная циркуляция хлорсодержащих кислых растворов 11, а на периферии щелочных.

Процесс осуществляется до тех пор, пока не будет достигнута проектная величина извлечения добываемого полезного компонента.

После достижения проектной величины извлечения через нагнетательные скважины 2, 3 производят откачку растворов, которые закачивают в откачные скважины 4 для нейтрализации технологических растворов непосредственно в недрах.

Например, участок золотоносной залежи (россыпи) глубиной 80 м, шириной 60 м, длиной 200 м вскрыт 13-ю откачными скважинами по осевой части залежи и 52-мя закачными скважинами (2-мя парами рядов по 13 закачных скважин в каждом ряду).

Расстояние между скважинами в ряду 15 м, между откачным рядом и ближайшими закачными рядами 30 м. Постановка фильтров "на руду" в интервале 75-85 м. Расстояние между закачными рядами (между каждой парой закачных скважин), согласно выражению (1), составит l 80 см, где А 35,453 г, lэ 600 см, Z 1, dэ 5 см, F 96496 К, t 1 ч 3600 с, U 200 В, ρ= 14,9 Ом˙см, М 3000 г, n 0,2.

В скважины 2 (на забой) опускаются на токопроводящих кабелях 6 через герметичные оголовники 5 графитовые электроды 7 длиной lэ 5 м, диаметром dэ 40 мм, а в скважины 3 металлические электроды 8 с теми же параметрами. На поверхности токопроводящие кабели 6 соединяются в цепь постоянного тока (26 источников с U 200 В или с одним с подаваемым напряжением 5,2-6 кВ).

После этого оголовники 5 скважин соединяются с раствороподающими шлангами 10, через них в скважины 2 и 3 осуществляется подача реагента с концентрацией NaCl C 40 г/л и с дебитами закачки по скважинам 2 с Q 2=0,7 м3/ч, 3 с Q 3 0,3 м3/ч. Дифференцированная подача реагента необходима для преимущественной циркуляции формируемых растворов с активным хлором в пределах контуров залежи. Концентрация NaCl является достаточной для поддержания производительности по свободному Cl 3 кг/ч.

Из скважин 4 осуществляется откачка продуктивных растворов с дебитом Q 4 1 м3/ч; Процесс в указанной последовательности пpоизводится до момента достижения проектной величины извлечения добываемого полезного компонента.

Общее время отработки рудной залежи Т составит: T

(5) где N количество гидродинамических циклов;

(5) где N количество гидродинамических циклов;

Vпор поровый объем отрабатываемого рудного тела, м3;

L длина рудного тела, м;

а ширина рудного тела, м;

m мощность рудного тела, м;

n пористость;

ΣQi суммарный дебит откачных скважин, м3/сут.

T  0,63 год

0,63 год

После достижения проектной величины извлечения (завершения собственно отработки залежи) снимаются оголовники 5 скважин 2 и 3, из которых изымаются электроды 7 и 8. Затем скважины 4 перевязываются для закачки растворов, а скважины 2, 3 для откачки. Данная переобвязка необходима для последующей рекультивации недр.

После переобвязки из скважин 2, 3 начинает осуществляться откачка растворов, которые подаются в скважины 4, что в конечном итоге приводит к общей нейтрализации подземных вод (рН__→7), сильная кислота + сильная щелочь, и выпадению в осадок большинства металлов, в том числе и тяжелых непосредственно в недрах.

nNaOH+MeCln __→ nNaCl+Me(OH)

Общее время рекультивации Тр составит Tр (6) где

(6) где  кратность очистки (необходимое для очистки конкретного пласта количество смен поровых объемов загрязняющих растворов).

кратность очистки (необходимое для очистки конкретного пласта количество смен поровых объемов загрязняющих растворов).

Tр 58 сут.

58 сут.

Таким образом, благодаря предложенному способу, удается эффективно отработать рудную залежь за счет снижения затрат на дорогостоящую антикоррозионную обвязку, использования дешевого и доступного реагента, уменьшения растекания выщелачивающего раствора за периферию залежи, реализации этапа рекультивации без дополнительных затрат на реагенты с использованием для этого собственно растворов, формируемых в процессе осуществления выщелачивания.

Изобретение найдет применение в горном деле при разработке месторождений полезных ископаемых способом выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛЕВОГО ИССЛЕДОВАНИЯ ГЕОТЕХНОЛОГИЧЕСКИХ СВОЙСТВ РУД | 1990 |

|

RU2066747C1 |

| СПОСОБ ОДНОСКВАЖИННОГО ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ РУДНЫХ ТЕЛ | 1994 |

|

RU2069262C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ СКАЛЬНЫХ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1993 |

|

RU2067169C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ПРОДУКТИВНЫХ ГОРИЗОНТОВ | 1999 |

|

RU2162148C1 |

| СПОСОБ СКВАЖИННОГО ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ СКАЛЬНЫХ РУД | 2006 |

|

RU2304712C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ РУД | 2009 |

|

RU2406820C1 |

| СПОСОБ ПОДЗЕМНОГО БЛОЧНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2012 |

|

RU2506423C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ НЕДР ПРИ РЕГЕНЕРАЦИИ ИОНООБМЕННЫХ ФИЛЬТРОВ | 1996 |

|

RU2111344C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ РУД | 1991 |

|

RU2088758C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ХВОСТОВ ОБОГАЩЕНИЯ В ПОДЗЕМНЫХ ВЫРАБОТКАХ РУДНИКОВ | 2002 |

|

RU2208169C1 |

Способ подземного выщелачивания золотосодержащих руд включает закачивание выщелачивающего раствора через попарно расположенные нагнетательные скважины, при этом одну из нагнетательных скважин каждой пары располагают в пределах массива руды и размещают в ней положительный электрод, а другую во вмещающих породах и размещают в ней отрицательный электрод, а в качестве выщелачивающего раствора закачивают раствор поваренной соли. Расстояние между нагнетательными скважинами определяют из математического выражения. После завершения выщелачивания раствор откачивают из нагнетательных скважин и закачивают его в откачные скважины. 2 з. п. ф-лы, 3 ил.

где  химический эквивалент;

химический эквивалент;

F число Фарадея;

U величина подаваемого на электроды напряжения;

ρ удельное сопротивление раствора;

lэ длина электрода;

dэ диаметр электрода;

n пористость вмещающих пород;

t время осуществления электролиза.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выщелачивания руд | 1980 |

|

SU866142A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-27—Публикация

1993-06-08—Подача