Изобретение относится к установкам, в которых для активации физико-химических и механо-физических процессов используют принцип бегущего или вращающегося электромагнитного поля, а для разделения фаз-принцип аппаратов центробежного типа. Изобретение может быть использовано в лесной, химической и других отраслях промышленности, а также для обезвреживания сточных вод промышленных и сельскохозяйственных предприятий, в том числе бытовых сточных вод в особо крупных масштабах.

Известны несколько типов аппаратов вихревого слоя, снабженных дополнительными емкостями [1, 2] Из них аппарат [2] наиболее близок к предлагаемому изобретению и выбран в качестве прототипа.

Указанный аппарат содержит не менее двух реакционных камер в виде труб, заполненных ферромагнитными частицами и соединенных своими выходными концами с перпендикулярной и цилиндрической собирающей камерой, причем каждая реакционная камера снабжена охватывающим ее индуктором вращающегося магнитного поля. Камеры расположены напротив друг друга, а в собирающей камере под каждой из реакционных камер установлены отражатели.

Известный аппарат имеет следующие недостатки: собирающая камера играет пассивную роль и служит своего рода рамой и сборником, и поэтому строгие требования об установке каждой пары реакционных камер перпендикулярно к стенке собирающей камеры и напротив друг друга не обоснованы. Кроме того, растет материалоемкость и габариты;

каждая реакционная камера имеет собственный корпус и собственную систему охлаждения, что приводит к увеличению материалоемкости, затрат на изготовление и обслуживание;

система окончательного разделения фаз формируется вне установки;

максимальная производительность аппарата строго фиксирована и в случае роста потребности в переработке необходимо увеличивать число аппаратов, что приведет к увеличению площадей, затрат на обслуживание и т. п.

Целью изобретения является повышение производительности и эффективности разделения фаз.

Указанная цель достигается тем, что установка выполняется из нескольких однотипных модулей, установленных друг над другом и в каждом из которых выходные концы реакционных камер расположены тангенциально к стенке внутренней полости его собирающей камеры, при этом каждый модуль заключен в корпус, а собирающие камеры всех модулей соединены между собой с образованием единого канала. Кроме того установка снабжена дополнительной камерой в виде полого цилиндра с диаметром, равным диаметру собирающих камер, соединенного одним концом с полым конусом, а другим концом с собирающей камерой, и сливным патрубком, введенным внутрь упомянутого канала, причем высота цилиндра в 2-4 раза больше его диаметра, угол конуса равен 20о, а диаметр сливного патрубка составляет 0,2-0,4 диаметра цилиндра. Каждый модуль выполнен с посадочными гнездами для герметичного соединения собирающих камер между собой и снабжен кольцевым раздающим коллектором, соединенным с входными концами реакционных камер.

Цилиндрический канал, образованный собирающими камерами всех модулей, представляет собой верхнюю часть гидроциклона. Для формирования полного гидроциклона и, соответственно, для создания условий для разделения фаз (отделения твердой фазы от жидкой), снизу размещена дополнительная цилиндрическая камера с конусом. Таким образом формируется единая установка для активации процессов и разделения твердой и жидкой фаз. Для улавливания особо тонкой фракции твердой фазы установка может быть оборудована дополнительной ступенью улавливания, например, блоками мультигидроциклонов.

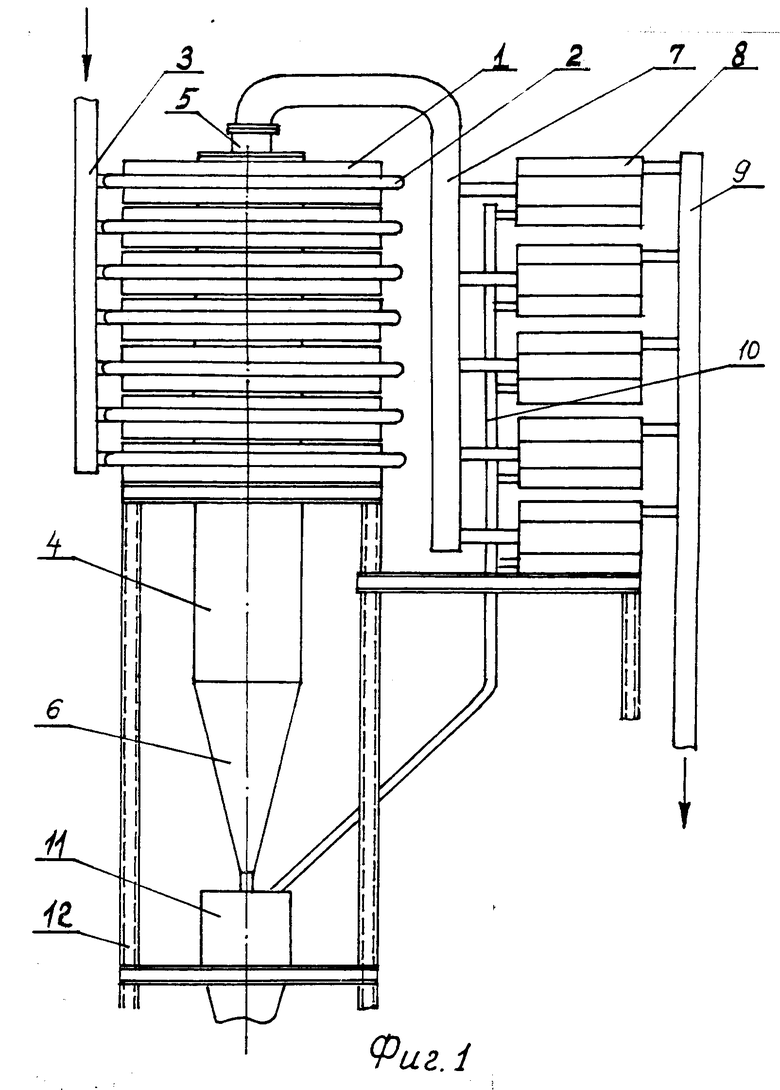

На фиг. 1 представлена установка, состоящая из семи модулей, гидроциклона и блоков мультигидроциклонов; на фиг. 2, 3 конструкция одного модуля с 8 реакционными камерами.

Установка содержит расчетное количество модулей 1, установленных соосно и каждый из которых имеет кольцевой раздающий коллектор 2, подсоединенный к общей подводящей магистрали 3, дополнительную камеру в виде полого цилиндра 4, сливной патрубок 5, полый конус 6, отводящую трубу 7, систему мультигидроциклонов 8, трубу для отвода очищенной воды 9, трубу для отвода шлама 10, шламоприемник 11 и раму 12 Корпус каждого модуля 1 состоит из наружной цилиндрической стенки 13, внутренней цилиндрической стенки 14, дна 15 и крышки 16. Внутри корпуса установлены индукторы вращающегося магнитного поля 17, закрепленные на реакционных трубчатых камерах 18, выходные концы которых соединены с патрубками 19, приваренными тангенциально к внутренней стенке 14. Камеры 18 входными концами соединены с патрубками 20, а те с кольцевым раздающим коллектором 2. Коллекторы 2 всех модулей 1 соединены с магистралью 3 при помощи патрубков 21 и фланцев 22. Установка содержит также штуцер 23 для ввода охлаждающего агента и штуцер 24 для его отвода. Для обеспечения кольцевого движения хладагента в каждом модуле 1 между штуцерами 23 и 24 установлена глухая перегородка 25. Для обеспечения герметичности при сборке каждый модуль 1 снабжен двумя гнездами верхним 26 и нижним 27.

Установка работает следующим образом.

Включают систему охлаждения индукторов 17, затем питание индукторов 17 и одновременно подачу исходного продукта в реакционные камеры 18 из коллекторов 2. Исходный продукт, обработанный в реакционных камерах 18 ферромагнитными частицами (не показаны), выделяет твердую фазу, которую необходимо отделить. Гетерогенная смесь через патрубки 19, снабженные насадками (не показаны), попадает в собирающие камеры модулей 1, образованные стенками 14, по касательной к этим стенкам. Вследствие воздействия центробежной силы твердые частицы перемещаются к стенкам 14, сползают вниз в дополнительную камеру 4 и через корпус 6 попадают в шламоприемник 11. Осветленный продукт по сливному патрубку 5 и трубопроводу 7 поступает для дальнейшего отделения твердой фракции в блоки мультигидроциклонов 8, из которых шлам по шламопроводу 10 направляют в шламоприемник 11, а чистый продукт идет по трубопроводу 9 к потребителю.

Представленная на фиг. 1 установка из 7 модулей, каждый из которых содержит 8 индукторов, имеет производительность около 1000 м3/ч. Причем ее производительность может быть увеличена добавкой новых модулей. Каждый модуль работает независимо от остальных. В зависимости от требований один модуль может содержать до 12 реакционных камер с общей производительностью до 150-160 м3/ч. Тем самым обеспечивается большая гибкость установок по производительности.

Установлено, что размеры одного модуля, содержащего 8 реакционных камер, составляют: высота 500-600 мм, наружный диаметр 2000-2200 мм, а высота установки с 7 модулями 6000-6500 мм. Общая площадь, занимаемая установкой с вспомогательным оборудованием, составляет 15-16 м2.

Представленные показатели дают основание утверждать, что установка предлагаемого типа не имеет аналогов по производительности, материалоемкости и величине занимаемых производственных площадей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ И РАЗДЕЛЕНИЯ ФАЗ | 2001 |

|

RU2198140C2 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ И РАЗДЕЛЕНИЯ ФАЗ | 2000 |

|

RU2167109C1 |

| УСТАНОВКА ДЛЯ АКТИВАЦИИ ПРОЦЕССОВ | 1992 |

|

RU2049563C1 |

| АППАРАТ ВИХРЕВОГО СЛОЯ | 1992 |

|

RU2072257C1 |

| АППАРАТ ВИХРЕВОГО СЛОЯ | 1992 |

|

RU2072256C1 |

| Мультигидроциклон | 1980 |

|

SU887003A1 |

| Сепарирующий элемент мультигидроциклона | 1985 |

|

SU1375275A1 |

| Мультигидроциклон | 1981 |

|

SU971496A1 |

| Мультигидроциклон | 1989 |

|

SU1669566A1 |

| АППАРАТ АКТИВАЦИИ ПРОЦЕССОВ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2170707C1 |

Использование: в лесной, химической и других отраслях промышленности, а также для обезвреживания сточных вод, в том числе бытовых в особо крупных масштабах. Сущность изобретения: повышение производительности и эффективности разделения фаз обеспечивается тем, что установка, содержащая модуль в виде трубчатых реакционных камер, заполненных ферромагнитными частицами и соединенных с собирающей камерой, снабжена по меньшей мере одним аналогичным модулем, соосным первому, причем выходные концы реакционных камер в каждом модуле расположены трангенциально стенке его собирающей камеры, каждый модуль заключен в корпус, а собирающие камеры всех модулей соединены между собой с образованием единого канала. При этом установка снабжена дополнительной камерой в виде полого цилиндра, соединенного одним концом с полым конусом, а другим с собирающей камерой и сливным патрубком. Высота цилиндра с 2 4 раза больше его диаметра, угол конуса равен 20°, а диаметр патрубка составляет 0,2 0,4 диаметра цилиндра. Каждый модуль снабжен кольцевым раздающим коллектором. 3 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для проведения процессов в вихревом слое ферромагнитных частиц | 1977 |

|

SU856533A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-10—Публикация

1992-06-23—Подача