Изобретение относится к гидрометаллургии и может быть использовано для очистки вод, промстоков и промрастворов.

Известно устройство для очистки воды от жидких нефтепродуктов (авт. св. СССР N 1065027, кл. B 03 C 5/00; B 01 L 35/06, 1984), включающее внутренний электрод, гранулированный наполнитель, наружный цилиндрический электрод, источник постоянного тока и гравитационный отстойник.

К недостаткам прототипа относятся

низкая производительность устройства. Так, скорость потока в устройстве составляет 6 ˙ 10-4 1,5 ˙ 10-4 м/с;

снижение производительности устройства в процессе эксплуатации за счет образовавшихся агрегатов скоагулированных взвешенных частиц, часть которых задерживается в прианодной зоне и не выносится потоком;

повышенная электроопасность установки из-за высокого напряжения (150 В), подаваемого на ее корпус;

узкие функциональные возможности устройства, позволяющие отделить только частицы нефти.

Цель изобретения повышение эффективности работы, увеличение производительности, степени очистки жидкости и расширение его функциональных возможностей.

Это достигается тем, что в устройстве часть диэлектрического гранулометрического материала заменяют на электропроводный нерастворимый гранулированный материал с гранулами определенной формы. Диэлектрические гранулы оставляют в прианодной зоне в центральной части устройства. На границе между диэлектрическим и электропроводным материалами устанавливают цилиндрическую, проницаемую для раствора и мехвзвесей перегородку.

В верхней и нижней крышках устройства выполняют закрывающиеся отверстия, обеспечивающие удаление из устройства гранулированного электропроводного материала в случае его загрязнения и загрузку чистого материала.

В качестве сливного патрубка в устройстве используется полый в верхней части центральный электрод. Для этого в нем под крышкой устройства выполняют перфорацию, которая задает оптимальную траекторию движения коагулируемых частиц в устройстве, в отличие от прототипа.

Использование центрального электрода в качестве сливного патрубка, для чего в нем ниже уровня веpхней крышки выполняется перфорация, обеспечивает оптимальную траекторию движения взвешенных в растворе твердых частиц с гидродинамическим потоком от периферии к центру (к аноду) в отличие от прототипа, где движение взвешенных частиц к центру обеспечивается только за счет электрофореза.

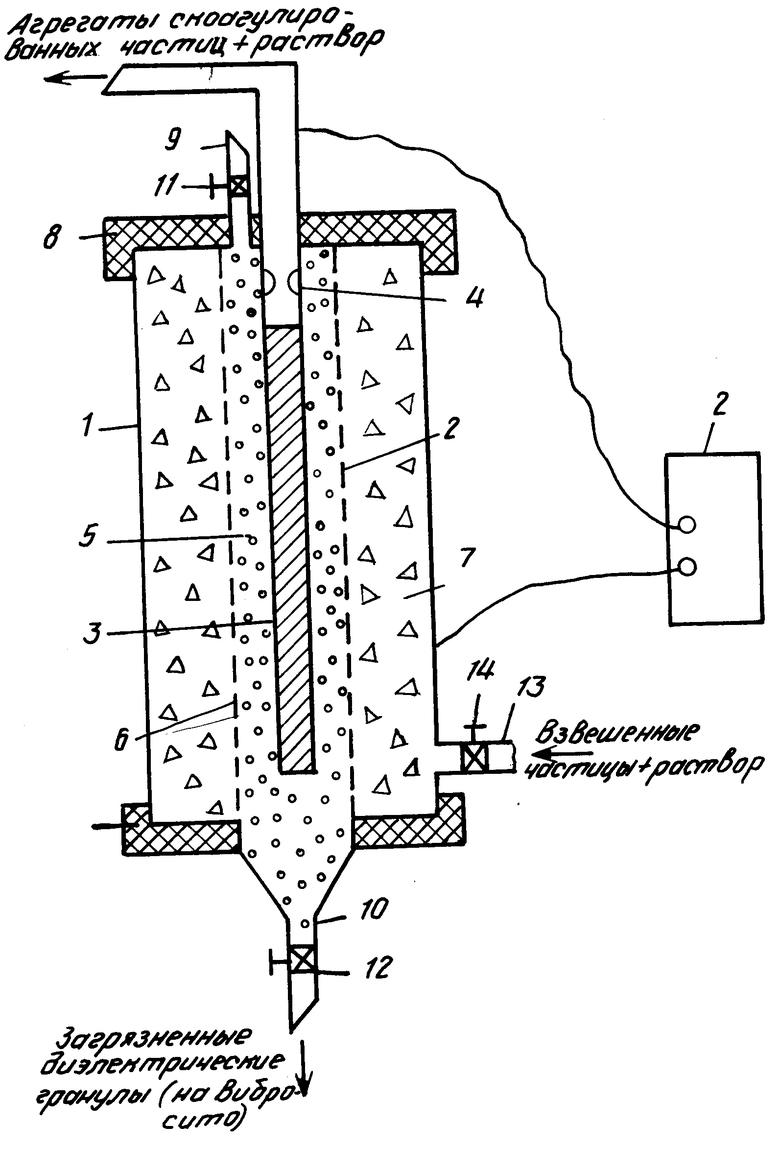

На чертеже изображено устройство, продольный разрез.

Устройство содержит цилиндрический металлический корпус 1, служащий одновременно катодом. Корпус соединен с отрицательным полюсом источника 2 тока. В корпус коаксиально установлен анод 3, служащий одновременно выводным патрубком, для чего в нем в верхней части выполнена перфорация отверстия 4. Между анодом и катодом установлена полиэтиленовая перфорированная цилиндрическая перегородка 5, диаметром 0,15 0,5 от диаметра корпуса. В анодную камеру 6 засыпан диэлектрический гранулированный материал. В катодную камеру 7 засыпан нерастворимый электропроводный материал (колотый графит). Аппарат снабжен верхней и нижней крышками 8. В них выполнены отверстия с приваренными патрубками 9, 10 и вентилями 11, 12, предназначенными для замены диэлектрического материала в анодной камере 6.

Устройство снабжено также вводным патрубком 13 с вентилем 14.

Устройство работает следующим образом.

Через патрубок 13 в устройство подают раствор со взвешенными частицами. Взвешенные частицы проходят катодную 7, анодную 6 камеры, взаимодействуют между собой в неоднородностях электрического поля, образуя агрегаты, которые через отверстия 4 в аноде выносятся из устройства и поступают на отстаивание.

Гранулированный материал из устройства периодически выпускают через патрубок 10, для чего открывают вентиль 12.

На вибросите отделяют от гранулированного диэлектрического материала агрегаты частиц, не вынесенных из аппарата потоком раствора через отверстия 4.

Очищенный диэлектрический материал загружают через патрубок 9, открыв вентиль 11. При большом количестве твердых взвесей и небольшом напоре потока процесс замены и очистки диэлектрического материала может быть непрерывным и осуществляться без остановки устройства.

При использовании устройства в качестве электролизера с трехмерным электродом удаляют диэлектрический материал из камеры 6, перекрывают вентиль 14. Раствор в устройство подают через патрубок 10 при закрытом вентиле 11.

При использовании устройства в качестве диафрагменного электролизера на перегородку 5 при монтаже устанавливают специальную ткань, например брезент со специальной пропиткой.

При использовании устройства для сорбции отрицательно и положительно заряженных ионов с интенсификацией процесса электрическим полем в качестве диэлектрического гранулированного материала в анодную камеру 6 загружают неэлектропроводный сорбент, например природный цеолит, ионообменную смолу и др. а в катодной оставляют графит или заменяют его на активированный уголь.

Устройство для электрокоагуляции производительностью 30 л/ч испытано в лабораторных условиях.

Корпус устройства выполнен из стали Ст.3, диаметр 100 мм, высота 200 м. Центральный электрод пруток диаметром 6 мм, в котором по оси сверху, под верхнюю крышку было высверлено отверстие диаметром 3 мм и по кругу сделана перфорация. Верхняя и нижняя крышки выточены из эбонита. Постоянный электрический ток на корпус устройства и центральный электрод подавали от источника тока марки БУСЭ. Напряжение 1,5 В; 15 и 150 В.

Перфорированную перегородку между электродами сделали из полиэтиленового шланга ПВП 40, нарезав в нем щели шириной 1 мм с интервалом в 3 мм ножовкой по металлу.

Через устройство пропускали раствор с минерализацией 40 г/л. Концентрация твердых примесей 40 мг/л. Раствор из устройства подавали в кювету 0,50 х 0,30 х 0,15 м. С противоположного конца кюветы из сливного отверстия отбирали пробы для определения концентрации твердых примесей. Было испытано два варианта: с заполнением устройства полностью диэлектрическим, гранулированным полиэтиленом (диаметр гранул 2,5 мм, высота 2,5 мм) прототип и с заполнением анодной камеры гранулированным полиэтиленом, а катодной колотым и отсеянным графитом, с коэффициентом формы 400 м-1 заявляемое устройство.

Для полного воссоздания прототипа перфорированную перегородку убирали, а сток делали из бокового штуцера под верхней крышкой, приваренного специально для этой цели. Когда испытывали заявляемое устройство, вывод жидкости осуществляли через отверстие в центральном электроде.

Устройство работает эффективнее прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 1990 |

|

RU2038319C1 |

| Комплексный шахтный воздухоподогреватель | 2021 |

|

RU2762927C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2007 |

|

RU2360869C2 |

| Комплексный коррозионноустойчивый воздухоподогреватель | 2018 |

|

RU2691896C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2006 |

|

RU2325331C2 |

| ЭЛЕКТРОАКТИВАТОР ДЛЯ ВОДЫ | 2007 |

|

RU2335462C1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2007 |

|

RU2331589C1 |

| ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2009 |

|

RU2422373C1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2006 |

|

RU2323890C1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2006 |

|

RU2329954C1 |

Использование: в гидрометаллургии для очистки вод, промстоков и промрастворов. Сущность изобретения: устройство представляет цилиндрический корпус, заполненный гранулированным диэлектрическим материалом. По оси устройства установлен электрод. Вторым электродом служит корпус устройства. Электроды соединены с источником тока. Между электропроводным и диэлектрическим материалами установлена перфорированная перегородка. Жидкость с коагулированным материалом поступает в нижнюю боковую часть колонны, а собирается через отверстие в электроде под крышкой устройства. 2 з. п. ф-лы, 1 ил.

| Способ очистки воды | 1981 |

|

SU1065027A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-12-20—Публикация

1991-03-18—Подача