Изобретение относится к аппаратостроению для технических процессов химической и нефтехимической промышленности, а именно к аппаратам для вакуумной перегонки жидкости в заводских или лабораторных условиях.

Известно устройство для вакуумной перегонки, включающее вакуумную камеру, выполненную в виде сосуда Дюара с охлаждаемыми ловушками, расположенными на ее стенках [1]

Недостатком такого устройства является низкая эффективность процесса ввиду малых объемов камеры вакуумирования и нерентабельности ее увеличения.

Известен аппарат для проведения вакуум-разгонки, включающий камеру с вращающейся поверхностью испарения и источником электронагрева над камерой, патрубки ввода и вывода жидкости [2]

Недостатками этого устройства являются потери разгоняемого вещества, связанные с перегревом продукта перегонки, потребность в энергоемком оборудовании для подогрева, недостаточная эффективность процесса вследствие неравномерного прогрева исходной жидкости.

Известно устройство, включающее испаритель, разделенный перегородкой с центральным отверстием, трубу для отвода пара и патрубки для ввода и удаления жидкости [3]

Однако это устройство недостаточно эффективно из-за температурных потерь жидкости при переходе жидкости из входной камеры в выходную.

Целью изобретения является повышение эффективности массообмена, качества получаемого продукта и снижение энергозатрат на проведение процесса.

Для этого в устройстве, включающем испаритель, систему подвода исходной жидкости и системы отвода пара и кубового остатка, испаритель выполнен в виде цилиндрического полого корпуса, внутри которого помещен заполненный текучей средой под давлением тор, выполненный из помещенных друг в друга торовых оболочек, соединенных между собой сплошной перемычкой, полости между которыми по обе стороны от перемычки сообщены с источником рабочего агента, а на поверхности внешней торовой оболочки установлены гидравлические сопротивления, при этом входы и выходы систем подвода исходной жидкости и удаления пара и кубового остатка выполнены по обоим концам корпуса испарителя.

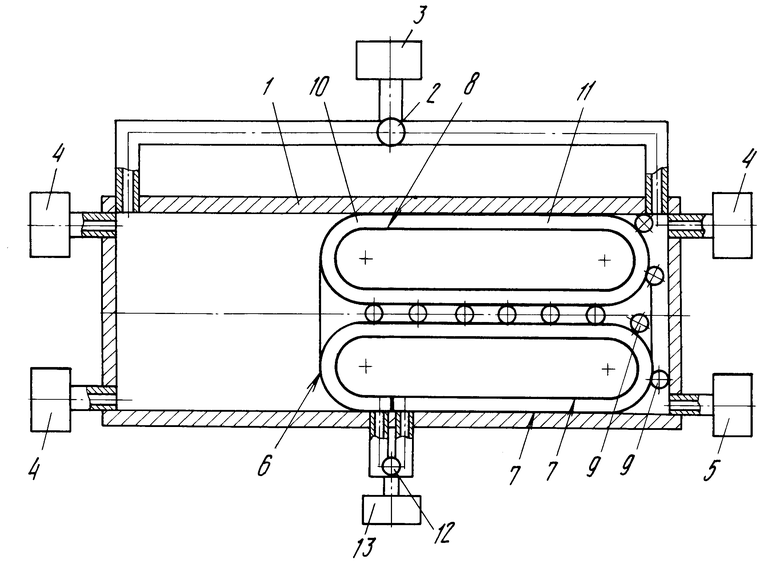

На чертеже изображен продольный разрез устройства.

Устройство состоит из корпуса 1, который сообщен через клапан 2 с системой подачи исходной жидкости, которая так же как и система 4 сбора пара, и система 5 отвода кубового остатка имеет входы в полость корпуса 1 по обоим его концам. В полости корпуса 1 испарителя установлен тор 6, выполненный из двух оболочек 7 внешней и внутренней, соединенных между собой перегородкой 8. На внешней оболочке тора 6 закреплены гидравлические сопротивления 9.

Полость тора 6, ограниченная внутренней оболочкой 7, заполнена текучим агентом под давлением. Полости 10 и 11, образованные по обе стороны от перегородки 8 и заключенные между внешней и внутренней оболочками 7, сообщены через управляемый клапан 12 с системой 13 подачи рабочего агента, являющегося одновременно теплоносителем.

Устройство работает следующим образом.

Системой 3 подают исходную жидкость в левую часть корпуса 1 испарителя. Системой 13 в полость 10 подают теплоноситель, выводя его из полости 11. При перемещении тора 6 влево в правой части полости корпуса 1 возникает разрежение. Тор 6 при своем движении влево захватывает жидкость гидравлическими сопротивлениями 9 и перебрасывают ее в правую часть полости корпуса 1. Жидкость, попавшая между гидравлическими сопротивлениями, разгоняется за счет движения тора 6 и в ней развиваются процессы кавитации, которые способствуют процессу массообмена. Попадая в разреженное пространство и будучи предварительно подогpетой на торе 6, она интенсивно испаряется.

После прихода тора 6 в крайнее левое положение изменяют направление подачи рабочего агента теплоносителя, который теперь попадает в полость 11, а удаляют его из полости 10. В это же время изменяют направление подачи исходной жидкости, которую подают в правую часть полости корпуса 1. Тор 6 начинает перемещаться в правую часть полости корпуса 1, вытесняя при своем перемещении образовавшиеся пары через систему 4, а оставшаяся неиспарившаяся исходная жидкость, т. е. кубовый остаток, удаляется движением тора 6 через систему 5.

Таким образом, предлагаемое устройство позволяет интенсифицировать процесс парообразования и тем самым сократить потери продукта по причине перегрева, особенно термолабильных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047308C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2042369C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047307C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047306C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2045312C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ | 1991 |

|

RU2047309C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2045317C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ТЕКУЧЕГО АГЕНТА В МЕХАНИЧЕСКУЮ РАБОТУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469210C2 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2035948C1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОННЫЙ АППАРАТ | 1991 |

|

RU2035949C1 |

Использование: для вакуумной перегонки жидкости в заводских или лабораторных условиях. Сущность изобретения: в устройстве, содержащем испаритель, систему подвода исходной жидкости и системы удаления пара и кубового остатка, испаритель выполнен с полым корпусом, в который помещен тор с поверхностью, снабженной гидравлическими сопротивлениями. Тор выполнен из двух оболочек, помещенных друг в друга, при этом оболочки в одном месте соединены между собой перемычкой, а каждая полость по обе стороны перемычки соединена с источником подачи рабочего агента - теплоносителя. Все системы подвода и удаления сообщены с полостью корпуса испарителя по обоим его концам. 1 ил.

УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СМЕСЕЙ, включающее испаритель, выполненный в виде цилиндрического полого корпуса, систему подачи исходной жидкости и системы удаления пара и кубового остатка, отличающееся тем, что, с целью повышения эффективности массообмена, качества продукта и снижения энергозатрат, испаритель снабжен расположенным в нем тором с источником рабочего агента, заполненным текучей средой под давлением, выполненным из помещенных друг в друга торовых оболочек, соединенных между собой сплошной перемычкой, полости между которыми по обе стороны от перемычки сообщены с источником рабочего агента, гидравлическим сопротивлением, установленным на поверхности внешней торовой оболочки, при этом входы и выходы систем подвода исходной жидкости, удаления пара и кубового остатка расположены по обоим концам корпуса испарителя.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 755288, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-06-26—Подача