Изобретение относится к двигателестроению, а именно к способу топливоподачи и устройству для его реализации.

Известен двигатель внутреннего сгорания (ДВС), работа которого осуществляется путем впуска в цилиндр воздуха, подачи топливного газа через управляемый клапан в цилиндр двигателя и форкамеру с вытеснением из нее продуктов сгорания предыдущего цикла в подаваемый топливный газ, перемешивание топливного газа с воздухом в цилиндре, сжатия смеси, перепуска смеси из цилиндра в форкамеры через сопло, воспламенения смеси в форкамере, поджига смеси в цилиндре и расширения продуктов сгорания [1]

Этот способ не обеспечивает надежное воспламенение и высокую полноту сгорания смеси на всех режимах работы двигателя.

Известен двигатель внутреннего сгорания, в который подают топливовоздушную смесь, отработанную в низкотемпературной плазменной струе воздуха с последующим высокоскоростным пиролизом и образованием химически активных частиц, таких как азот, кислород, атомарный водород и свободные радикалы [2] Это позволяет обеспечить хорошее воспламенение смеси и полноту сгорания топлива.

Однако известный способ обработки топливовоздушной смеси не позволяет регулировать топливоподачу на различных режимах работы ДВС, что снижает его экономические и мощностные показатели.

Цель изобретения обеспечение надежного воспламенения топлива и сгорания и более полного использования кислорода воздуха на всех режимах работы ДВС, совершенствование удельных и интегральных характеристик ДВС.

Цель достигается тем что, воздействуя на электродуговой разряд частью стабилизированного воздушного потока, отделенного от общего потока воздуха потребляемого двигателем, создают струю низкотемпературной воздушной плазмы в которую подают часть углеводородного топлива или весь его объем, в зависимости от режимов работы двигателя, с последующим высокоскоростным пиролизом и образованием химически активных частиц. После этого производят закалку продуктов физико-химического превращения топлива и воздуха и, затем, окончательно приготавливают рабочую смесь путем смешивания закаленных продуктов пиролиза с остальным количеством потребляемого двигателем воздуха или воздуха и топлива или воздуха и топливовоздушной смеси.

Новизна предлагаемого способа заключается в отделении части воздуха от общего потока воздуха, потребляемого двигателем, его преобразование в низкотемпературную воздушную плазму, физико-химическое преобразование ею топлива и закалке продуктов пиролиза.

Возможность регулирования процессом отбора количества отрабатываемого воздуха, топлива и закалки продуктов физико-химической обработки обеспечивает широкие диапазоны регулирования удельных и интегральных характеристик ДВС, что положительно сказывается на экономических, мощностных и экологических показателях.

Устройство для приготовления рабочей топливо-воздушной смеси для ДВС циклического действия характеризуется тем, что канал подачи воздуха разделен как минимум на два тракта (может быть и более). Один из указанных трактов (часть воздуха потребляемого двигателем) соединен с дуговым плазмотроном, который преобразует его в низкотемпературную воздушную плазму. Плазмотрон последовательно соединен с плазмохимическим реактором, к которому подведен канал топливоподачи всего топлива или только части топлива, потребляемого двигателем, в зависимости от режимов его работы. В указанном реакторе поток топлива и поток низкой температурной плазмы взаимодействуют с образованием на выходе их реактора потока, обогащенного химически активными частицами. В свою очередь, плазмохимический реактор, в котором происходит физико-химическое преобразование топлива, соединен с закаливающим устройством (холодильник), предотвращающий рекомбинацию химически активных частиц и предотвращающего самопроизвольное воспламенение топливовоздушной смеси во всасывающем патрубке и в камере сгорания ДВС. Выходной канал закаливающего устройства соединен с всасывающим патрубком и с камерой сгорания ДВС.

Устройство характеризуется тем, что для ДВС с внутренним смесеобразованием выход из закаливающего устройства соединен с камерой сгорания ДВС через воздушный коллектор ДВС.

Устройство характеризуется тем, что для двигателя внутреннего сгорания с внешним смесеобразованием (бензиновый вариант) выход из закаливающего устройства соединен со всасывающим патрубком или c входом воздушного коллектора установленного вместо устройства карбюрации или совместно с ним.

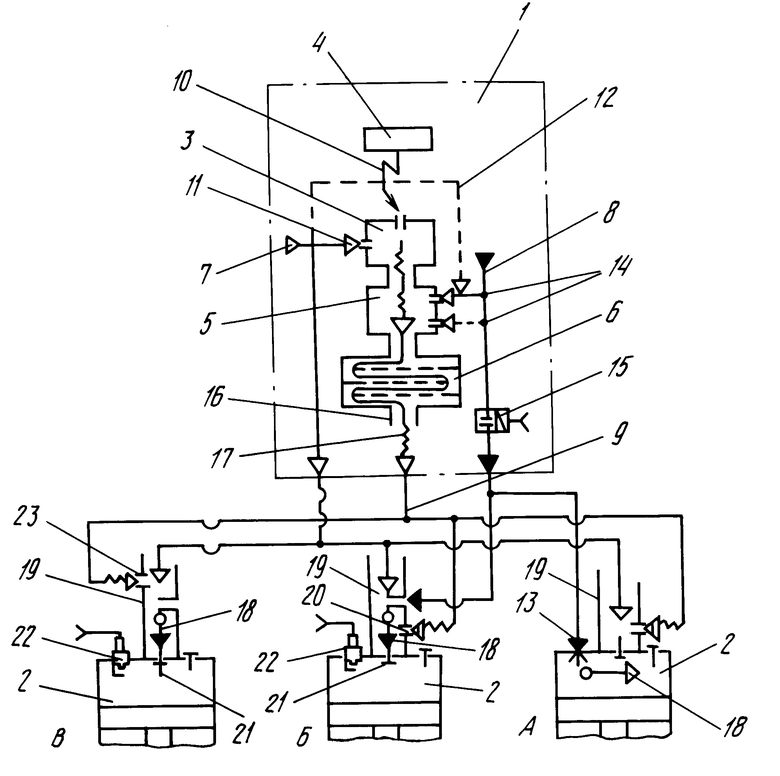

На чертеже приведена принципиальная схема устройства.

На чертеже под буквенными обозначениями А, Б, В показаны три варианта ДВС, каждый их которых имеет общую (на чертеже верхнюю часть) плазмохимическую систему для приготовления топливовоздушной смеси.

Принципиальная схема устройства для реализации предлагаемого способа включает: плазмохимическую систему 1, камеру сгорания дизеля 2 (вариант А). В свою очередь плазмохимическая система содержит плазмотрон 3, блок питания 4 плазмотрона от аккумуляторной батареи, плазмохимический реактор 5, закаливающее устройство 6.

Блок питания 4 предназначен для обеспечения подвода электроэнергии с заданными параметрами к электродуговому плазмотрону 3, который превращает поток воздуха в струю низкотемпературной воздушной плазмы.

В плазмохимическом реакторе 5 происходит физико-химический процесс преобразования жидкого топлива или топливовоздушной смеси в струе низкотемпературной воздушной плазмы с образованием химически активных частиц, обеспечивающих качественное преобразование топлива в более активную смесь с высоким коэффициентом использования.

Закаливающее устройство 6 обеспечивает снижение скорости рекомбинации химически активных частиц (продуктов физико-химического процесса преобразования) и недопущение самопроизвольного воспламенения топливовоздушной смеси во всасывающем патрубке и в камере сгорания ДВС. На чертеже названные агрегаты плазмохимической системы 1 соединены последовательно: блок питания 4, плазмотрон 3, плазмохимический реактор 5, закаливающее устройство 6.

Для обеспечения работы плазмохимической системы 1 и дизеля 2 предусмотрены каналы подачи воздуха 7 и топлива 8, канал подачи рабочей смеси 9, источник электрической энергии 10.

От канала подачи воздуха 7 отделен тракт 11 как минимум один, но может быть и более, например, 12 для частичного отбора воздуха. Тракт 11 соединен с плазмотроном 3, тракт 12 имеет соединение с плазмохимическим реактором 5. Основной поток воздуха по каналам 7 соединен с камерой сгорания дизеля 2.

Канал 8 подачи топлива соединен с форсункой 13 дизеля 2 и имеет ответвления тракт 14, соединенный с плазмохимическим реактором 5. В канале 8 подачи топлива установлен клапан 15 регулировки подачи необходимого количества топлива в плазмохимический реактор 3 и камеру сгорания дизеля 2. Выход 16 плазмохимической системы 1 соединен с камерой сгорания двигателя 2 для подачи химически активных частиц 17, где образуется рабочая смесь 18.

Вариант Б устройства для приготовления рабочей смеси приведен для ДВС с внешним смесеобразованием, содержащим карбюратор 19, в котором процесс смесеобразования топлива 8 и воздуха 7 проходит известным образом. Отличительной особенностью этого устройства является то, что выход 16 плазмохимической системы 1 соединен со входом 20 после карбюрации основного потока топливовоздушной смеси перед впускным клапаном 21 двигателя 2. Воспламенение рабочей смеси 18 осуществляется свечой 22.

Вариант В устройства для приготовления рабочей смеси приведен для ДВС с внешним смесеобразованием, содержащим карбюратор 19, в котором процесс смесеобразования топлива 8 и воздуха 7 происходит известным образом. Отличительной особенностью этого устройства является то, что выход 16 плазмохимической системы 1 соединен со входом 23, расположенным до карбюрации топлива, т.е. химически активные частицы 17 переработанного топлива поступают в основной воздушный поток воздуха 16 и в камеру сгорания 2, через клапан 21 попадает обработанная рабочая смесь 18, которая воспламеняется свечой 22.

Таким образом химически активная система 1 может быть успешно реализована как на жидком, так и на газообразном топливе, в двигателях с внутренним и с внешним смесеобразованием.

Принцип работы вариантов устройств, реализующих предлагаемый способ, следующий.

Блок питания 4 получает энергию 10 от аккумуляторной батареи, в результате чего в плазмотроне 3 образуется электродуговой разряд 10, который взаимодействует со стабилизированным воздушным потоком, отобранным по тракту 11 от канала 7 воздуха, потребляемого двигателем. Результатом этого процесса в плазмотроне 3 создается низкотемпературная воздушная плазма, которая поступает в плазмохимический реактор 5. Параллельно в плазмохимический реактор 5 по тракту 14, ответвленному от канала 8 подачи топлива, поступает часть топлива или полное количество топлива, потребляемого двигателем, что определяется режимами его работы и управляется клапаном 15 регулировки подачи топлива. В этом реакторе 5 происходит качественное преобразование топлива под воздействием низкотемпературного воздушного потока с образованием химически активных частиц 17 в результате высокоскоростного пиролиза.

Учитывая то, что время жизни химически активных частиц 17 недолговечно (от доли секунды до нескольких секунд), и в целях стабилизации процесса полученные продукты переработки воздуха и топлива подают в закаливающее устройство 6, в котором за счет отвода тепла осуществляется закалка химически активных частиц 17 для их последующей подачи в камеру сгорания 2. Плазмохимическая система 1 предусматривает возможность подачи части воздуха по параллельному тракту 12, отобранного от канала 6, непосредственно в реактор 5, что определяется режимами работы ДВС.

Полученную выше описанным способом смесь с химически активными частицами 17 подают в дизель (вариант А), в карбюраторный ДВС (варианты Б и В).

В зависимости от режимов работ ДВС соотношение между воздухом и топливом, поступающими в плазмохимический реактор (тракты 11, 12, 14) выбирают таким образом, чтобы коэффициент избытка воздуха был равен 0,1-0,4, что соответствует максимальной концентрации химически активных частиц 17 на выходе из системы 1, а электрическая энергия, вкладываемая в электродуговой разряд, с учетом процесса пиролиза углеводородного топлива и закаливающее устройство 6 должны обеспечить поддержание температуры газового потока химически активных частиц на выходе из системы 1 ниже температуры самовоспламенение смеси (установлено экспериментальным путем). Химически активные частицы 17, попадая в камеру сгорания двигателя 2, обеспечивают прогрессивное ускорение возгорания рабочей смеси по типу цепной реакции.

Предлагаемый способ получения рабочей топливовоздушной смеси имеет большую перспективу, так как создание плазмохимической системы с регулируемыми параметрами позволяет в зависимости от режимов работы двигателя и типа топлива управлять энтальпией газовой струи, концентрацией и типом химически активных частиц, вводимых в камеру сгорания ДВС. Это позволяет применять низкокачественные топлива, обеспечивать надежное воспламенение, улучшать экологические характеристики и расширять диапазон устойчивой работы двигателя по составу смеси.

По изобретению проведены экспериментальные исследования, разработана техническая документация, изготовлены и испытаны опытные образцы ДВС различных типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2186238C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМИ ПРОЦЕССАМИ МНОГОТОПЛИВНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2193682C2 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2039307C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО РАБОТЫ | 2011 |

|

RU2496997C2 |

| СПОСОБ ПОДОГРЕВА ВСАСЫВАЕМОГО ВОЗДУХА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2395707C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2416726C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2352806C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В ГАЗОТУРБИННЫХ ДВИГАТЕЛЕ ИЛИ УСТАНОВКЕ | 2012 |

|

RU2511893C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ С КОМПРЕССИОННЫМ ЗАЖИГАНИЕМ И СПОСОБ ЕГО РАБОТЫ | 2011 |

|

RU2496995C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА, ПРИБЛИЖЕННОГО К ИЗОТЕРМИЧЕСКОМУ | 2000 |

|

RU2168031C1 |

Использование: двигателестроение, способы и устройства для обработки горючей топливовоздушной смеси. Сущность изобретения: способ приготовления топливовоздушной смеси заключается в преобразовании воздуха в струю низкотемпературной плазмы и физико-химическом преобразовании топлива, организации не менее двух потоков воздуха и по меньшей мере одного потока топлива. Из одного потока воздуха получают струю низкотемпературной плазмы с помощью электродугового разряда, закаливают продукты физико-химического преобразования топлива и воздуха и затем смешивают закаленные продукты с остальным количеством воздуха или топливовоздушной смеси. Устройство приготовления топливовоздушной смеси для двигателя внутреннего сгорания содержит каналы подачи топлива и воздуха и последовательно соединенные между собой дуговой плазмотрон, плазмохимический реактор, всасывающий патрубок. Канал подачи воздуха разделен по меньшей мере на два тракта, один из которых соединен с плазмотроном. В плазмохимическом реакторе выполнен канал для подвода всего или части топлива. Между реактором и всасывающим патрубком установлено закаливающее устройство. 2 с. п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Институт нефтехимического синтеза им.А.В.Тенчиева АН СССР, М.: 1991, т.11, с.209-257. | |||

Авторы

Даты

1995-12-27—Публикация

1992-05-29—Подача