Изобретение относится к области производства броневых материалов для средств индивидуальной защиты и может быть использовано при производстве бронежилетов, щитов для индивидуальной защиты и т.д.

Бронежилеты используются как средства индивидуальной защиты человека от холодного и огнестрельного оружия. Для бронежилетов создан широкий спектр материалов: синтетические ткани, броневая керамика, различные стали и сплавы.

По общепринятой классификации жилеты делятся в настоящее время на 6 классов защиты. Самые легкие жилеты первого класса (1,5 кг) защищают от холодного оружия, самые тяжелые 5-6 классов (6-12 кг) защищают от автоматных и винтовочных пуль со стальным сердечником СС тяжелого стрелкового оружия, такого как автоматы Калашникова АК-74, АКМ, винтовки СВД. В бронежилетах 5-6 класса применяются как правило металлические пластины из гомогенной стальной брони, помещенные в многослойный пакет из высокомодульной ткани, например "кевлар", ТСВМ.

Такие бронежилеты в целом удовлетворяли требования по защите 5 класса, пока на вооружение не поступила автоматная пуля со стальным термоупрочненным сердечником ССТУ, обладающая повышенной пробивной скоростью. В связи с этим возникла проблема разработки материалов, обеспечивающих защиту от такой пули.

Стальная броня должна обладать двумя важными свойствами: высокой твердостью поверхностного слоя, способного разрушить термоупрочненный стальной сердечник пули и вязкостью основного металла, достаточной для поглощения энергии удара пули без образования трещин и разрушения брони.

Наиболее близким аналогом изобретения является гетерогенная стальная броня, выполненная в виде бронепластины, и способ ее изготовления по патенту США N 4645720, F 41 H 5/04, C 21 D 9/42, 1987. Бронепластина представляет собой двухслойный плакированный материал и содержит верхний лицевой слой и тыльный основной слой.

Верхний лицевой слой выполнен из стали, содержащей, мас.

Углерод 0,30-0,80

Марганец 0,40-1,20

Кремний 0,10-0,80

Хром 0,20-2,80

Молибден 0,05-1,00

Алюминий 0,01-0,05

Никель до 0,440

Фосфор до 0,015

Сера до 0,015

Железо Остальное

Тыльный основной слой выполнен из стали, содержащей, мас.

Углерод 0,17-0,40

Марганец 0,40-2,00

Кремний 0,10-0,80

Хром 0,10-1,50

Молибден 0,05-1,50

Алюминий 0,01-0,05

Фосфор до 0,025

Сера до 0,025

Железо Остальное

Содержание углерода в верхнем слое больше, чем в основном. Твердость основного слоя не менее НВ 380 (HRCэ 41,5). Твердость верхнего слоя отличается от твердости основного слоя не менее чем на НВ 130 и не более чем на НВ 300. Соотношение толщины верхнего слоя к основному от 30/70 до 70/30.

Способ получения гетерогенной стальной брони включает совместную горячую прокатку для соединения верхнего и основного слоев и получения конечной толщины (возможно предварительное основание слоев взрывом), и последующую термообработку полученной двухслойной пластины, включая нагрев под закалку до температуры в интервале 880-980oC, выдержку при этой температуре и охлаждение, обеспечивающее получение полностью мартенсита в верхнем слоем и не менее 75% в основном слое. Затем возможно проведение отпуска при температуре в интервале 170-230oC с охлаждением до комнатной температуры на воздухе. Этот способ используется для получения гетерогенной стальной брони толщиной около 25 мм.

Гетерогенную броню толщиной 7,5-8,0 мм получают следующим способом. Верхний и основной слой соединяют в полуфабрикат взрывным плакированием. Затем две такие двухслойные плиты собирают в двойной брикет таким образом, чтобы материал верхних слоев оказался внутри, а основных слоев снаружи. Внутренние слои разных плит разделяют слоем, например из окислов хрома. Двойной брикет раскатывается на прокатном стане, подвергается термообработке и затем разламывается на два гетерогенных листа толщиной 7,5-8,0 мм.

Такая броня обладает хорошей противопульной стойкостью, но использование ее в бронежилетах не представляет интереса из-за сравнительно большой толщины, равной минимум 7,5 мм, и соответственно большого веса бронежилетов. Так, при распространенной площади защиты жизненно важных органов (ЖВО) человека 18 дм2 бронежилет, изготовленный из вышеуказанной брони, будет иметь вес около 11 кг. Изготовить надежную броню меньшей толщины вышеуказанным способом невозможно ввиду повышенной сложности технологического процесса и неминуемого уменьшения стабильности по толщине слоев при прокатке брикетов до малой толщины.

Целью изобретения является снижение веса бронезащиты при сохранении высокой стойкости против пуль со стальным термоупрочненным сердечником автоматов Калашникова АК-74 (АКС-74) и АКМ.

Цель достигается тем, что противопульную гетерогенную броню из легированной стали, содержащую лицевой и тыльной слои, выполняют из низкоуглеродистой стали, содержащей, мас.

Углерод 0,20-0,27

Марганец 0,30-0,90

Кремний 1,20-1,50

Хром 1,10-1,50

Никель 0,50-1,20

Молибден 0,15-0,35

Железо Остальное

при этом лицевой слой выполнен химико-термической обработкой стали на глубину 20-40% от общей толщины брони до получения твердости лицевого слоя HRCэ 62-67, при твердости тыльного слоя HRCэ 46-51.

Противопульную гетерогенную броню получают высокотемпературной химико-термической обработкой низкоуглеродистой стали вышеуказанного химического состава поверхностным диффузионным насыщением упрочняющими элементами на глубину 20-40% от толщины брони до получения твердости HRCэ 62-67, затем проводят термическую обработку, включающую нагрев под закалку со скоростью 1,5-2,5oC/с до температуры 920-950oC, выдержку при этой температуре 1-5 минут, охлаждение в закалочной среде и низкий отпуск при температуре 110-150oC.

Предложенная гетерогенная стальная броня отличается от известной составом стали, твердостью и соотношением толщин лицевого и тыльного слоев. Способ отличается от известного проведением химико-термической обработки, режимами термической обработки и составом обрабатываемой стали.

Предложенная гетерогенная стальная броня выполняется из одной низкоуглеродистой легированной стали, американская броня из двух сталей различного химического состава. Содержание углерода 0,20-0,27 мас. в заявляемой броне обеспечивает хорошее диффузионное насыщение поверхности упрочняющими элементами, например углеродом, при газовой цементации до 0,8-1,0 мас. и получение лицевого слоя высокой твердости.

Дополнительное по сравнению с прототипом легирование кремнием повышает твердость и прочность брони, никелем ее вязкость.

Вышеуказанные требования по бронестойкости против пулевого обстрела удовлетворяются, если твердость лицевого слоя брони составляет HRCэ 62-67, а твердость тыльного слоя HRCэ 46-51 при толщине лицевого слоя, равной 20-40% от общей толщины брони. В американской броне по прототипу твердость лицевого слоя не менее NRCэ 52, твердость основного слоя не менее HRCэ 41 при толщине лицевого слоя 0-70%

Вышеуказанные пределы значений твердости лицевого и тыльного слоев заявляемой брони достигаются при определенных режимах термической обработки стали, осуществляемой после высокотемпературной химико-термической обработки ВХТО (последняя, например газовая цементация, нитроцементация, осуществляется по типовым технологическим процессам).

Для повышения твердости тыльного слоя предлагается при закалке проводить регламентированный режим нагрева: с определенной скоростью 1,5-2,5oC/c и последующей выдержкой 1-5 мин в узком температурном интервале 920-950oC. Обычно на практике используют более длительные нагревы со скоростью 0,1 - 0,5oC/с и выдержке не менее 10 мин в зависимости от толщины обрабатываемых деталей. Так в примерах прототипа используют 30-минутную выдержку.

Использование при закалке нагрева с повышенной скоростью и меньшей выдержкой в указанных выше пределах позволяет измельчить аустенитное зерно и получить после закалки в тыльном слое структуру среднеигольчатого мартенсита (при отсутствии феррита и бейнита) и твердость HRCэ 46-51. В тыльном слое американской брони возможно образование при закалке до 25% немартенситных структур, что недопустимо для тонколистовой противопульной брони для бронежилетов, так как сопровождается снижением твердости ниже HRCэ 46 и пробитием брони (см. пример).

Окончательная твердость лицевого слоя формируется на стадии низкого отпуска. Режим отпуска при температуре 170-230oC в вышеуказанном способе не позволяет реализовать максимально возможную твердость лицевого слоя, упрочненного химико-термической обработкой, т.к. процессы его разупрочнения при этой температуре получают заметное развитие. Оптимальное сочетание противопульной стойкости и живучести (сохранение целостности после многократных пулевых ударов) деталей бронежилета достигается при более низкой температуре отпуска, 110-150oC.

Пример. Заявляемая противопульная гетерогенная стальная броня была изготовлена из низкоуглеродистой легированной листовой стали номинальной толщиной 5 мм следующего химического состава, мас. C-0,24; Mn-0,46; Si-1,33; Cr-1,27; Ni-0,62; Mo-0,21; Fe-остальное.

Из вышеупомянутой листовой стали нарезали пластины размером 200х220 мм, которые подвергали газовой цементации в шахтной печи Ц-105 по режиму: прогрев деталей при температуре 940oC в течение 2-3 ч, капельная подача керосина в течение τвыд = 6 - 14,5 ч при этой температуре, охлаждение на воздухе. Тыльную поверхность деталей предварительно покрывали защитной пастой или меднили.

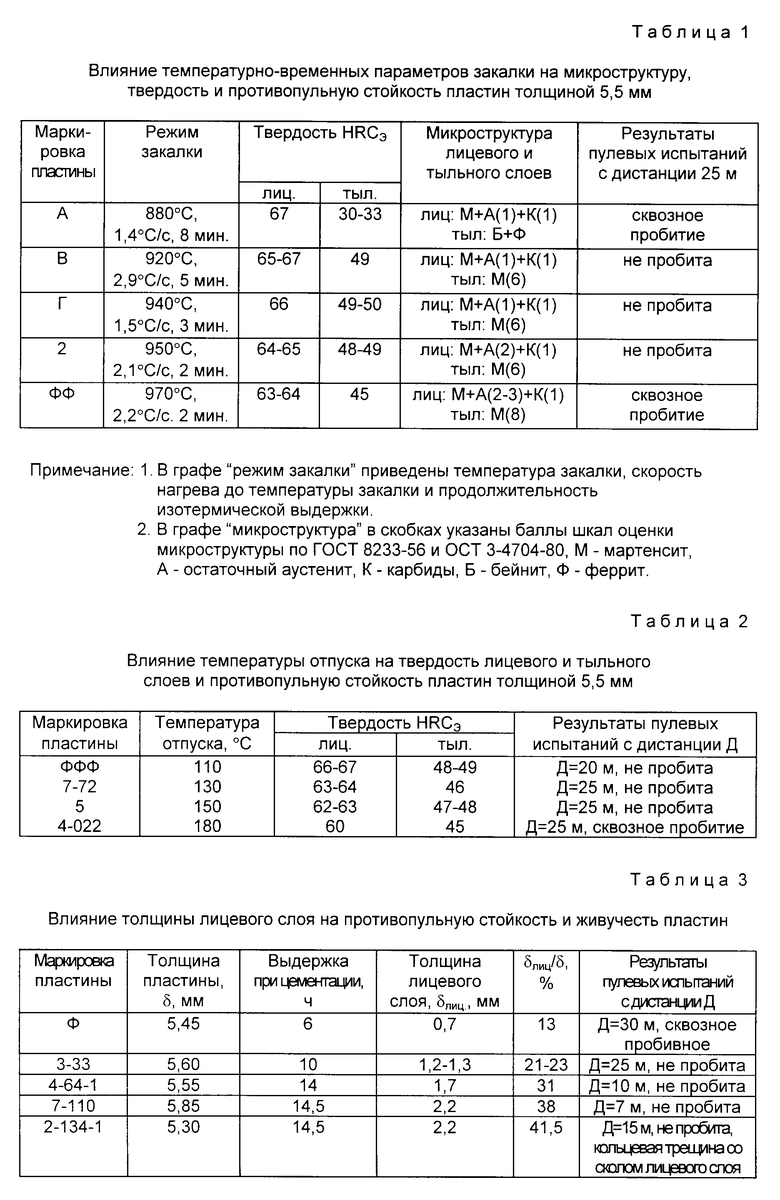

После цементации пластины подвергали высокому отпуску при температуре 640oC в течение 4 ч для распада остаточного аустенита. Затем проводили закалку по режиму: нагрев со скоростью 1,4-2,9oC/с до температуры 880-960oC, выдержка 2-8 мин, охлаждение водой. После закалки проводили отпуск пластин при температуре 110-180oC в течение 2 ч. Результаты пулевых испытаний и характеристика брони приведены в таблицах 1-3. Обстрел производили пулей 7Х6М калибра 5,45 мм с термоупрочненным сердечником из автомата Калашникова АК-74 с дистанции 5-30 м при штатном патроне и скорости пули 890-920 м/с.

Как видно из таблицы 1, пластины из гетерогенной брони выдерживают пулевые испытания с дистанции 25 м при определенных температурно-временных параметрах закалки: Tнагр 920-950oC, Vнагр 1,5-2,1oC, τвыд = 2 - 5 мин При понижении температуры нагрева под закалку ниже 920oC, которая является критической точкой Ас3 для стали заявляемого хим. состава при нагреве со скоростью 1,5-2,5oC/c, наблюдается появление в структуре тыльного слоя участков феррита и бейнитных продуктов распада аустенита, снижающих твердость тыльного слоя и противопульную стойкость.

Увеличение температуры нагрева под закалку выше 950oC также приводит к ухудшению структуры брони (увеличению количества остаточного аустенита до 3 балла в лицевом слое, увеличению размера мартенситных игл до 8 балла в тыльном слое), что сопровождается ухудшением бронестойкости.

Отпуск гетерогенной брони после закалки следует проводить в интервале температур 110-150oC. Увеличение температуры отпуска выше 150oC приводит к снижению твердости лицевого слоя (табл.2) и пробитию брони.

Гетерогенная броня, полученная цементацией одной поверхности и термической обработкой по заявляемым режимам имеет твердость лицевого слоя HRCэ 62-67 и твердость тыльного слоя HRCэ 46-51. Такая твердость обеспечивает защиту при толщине лицевого слоя, равной 20-40% от общей толщины брони. При меньшем лицевом слое наблюдается сквозное пробитие, а при большем - при непробитии ухудшение живучести (табл.3), проявляющее в образовании кольцевых трещин и сколом по ним.

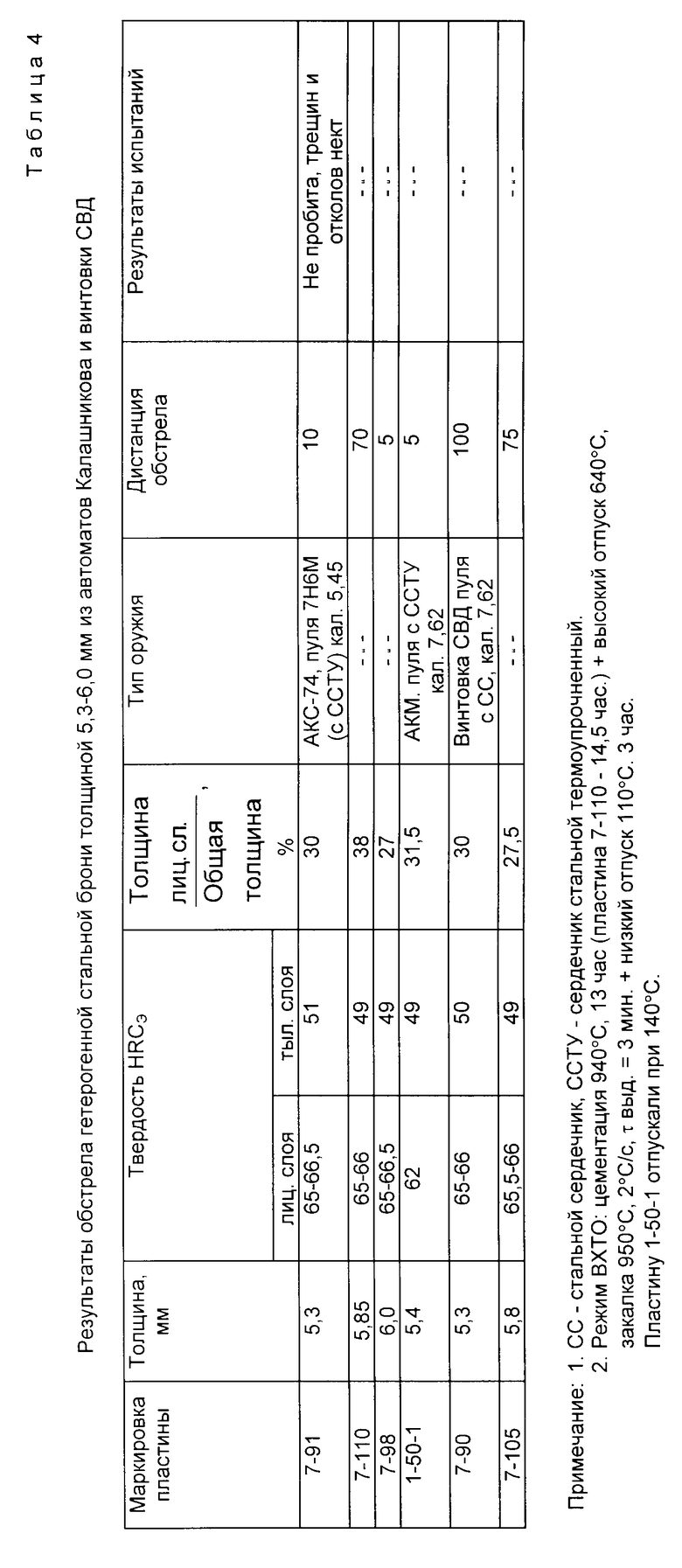

Заявляемая противопульная гетерогенная стальная броня обеспечивает защиту от пуль с термоупрочненным сердечником при обстреле из автоматов Калашникова АК-74 (АКС-74) и АКМ с дистанции 5-25 м в толщине 5,3-6,0 мм и винтовки СВД с дистанции 75-100 м при обстреле пулей со стальным сердечником (табл. 4).

Такая броня может использоваться для металлических пластин бронежилетов различных типов. Вес комплекта металлических пластин бронежилета типа "Булат" с фронтальной и тыльной защитой жизненно важных органов (площадь защиты 18 дм2) составляет 7,8 кг при толщине пластины 5,3 мм и 8,8 кг при толщине пластин 6,0 мм.

Вес такого комплекта пластин из американской брони, соответствующей прототипу (толщина 7,5 мм), составляет 11 кг. Таким образом, использование заявляемой брони в бронежилетах позволяет облегчить вес бронежилета на 2,2 - 3,2 кг при высокой противопульсной стойкости.

Процесс производства такой брони более технологичен в сравнении с прототипом, изложенным в американском прототипе. Производство низкоуглеродистых легированных листовых сталей хорошо освоено отечественной промышленностью. Высокотемпературная химико-термическая и последующая термическая обработка может быть осуществлена в обычных термических печах.

Процесс производства заявляемой брони менее трудоемкий, менее энергоемкий.

Таким образом, предлагаемая противопульная гетерогенная стальная броня защищает от пуль с термоупрочненным сердечником повышенной пробивной способности при стрельбе из автоматов Калашникова АК-74 и АКМ и другого огнестрельного оружия меньшей поражающей силы (малокалиберная винтовка, револьверы, пистолеты всех систем отечественного и зарубежного производства).

Способ производства брони технологичен и может быть осуществлен на обычном печном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА (ВАРИАНТЫ) | 2008 |

|

RU2388986C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ЛИСТОВ ДЛЯ ГЕТЕРОГЕННЫХ БРОНЕЗАЩИТНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2415368C1 |

| БРОНЯ СТАЛЬНАЯ КОМБИНИРОВАННАЯ | 2010 |

|

RU2427781C1 |

| ПРОТИВОПУЛЬНАЯ ГЕТЕРОГЕННАЯ СТАЛЬНАЯ БРОНЯ | 2011 |

|

RU2472100C1 |

| Способ упрочнения стали с применением комбинированной технологии | 2020 |

|

RU2750602C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ ЛИСТОВАЯ СТАЛЬ | 1999 |

|

RU2185460C2 |

| БРОНЯ СТАЛЬНАЯ ТЕКСТУРОВАННАЯ | 2010 |

|

RU2431108C1 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ | 2005 |

|

RU2296288C2 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| ДВУХСЛОЙНАЯ, СТОЙКАЯ К ДИНАМИЧЕСКОМУ ВОЗДЕЙСТВИЮ, ЛИСТОВАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2501657C2 |

Изобретение относится к области производства броневых материалов, преимущественно используемых для средств индивидуальной защиты. Сущность изобретения. Противопульная гетерогенная стальная броня содержит лицевой и тыльный слои, твердость которых HRCэ 62-67 и 46-51 соответственно. Толщина лицевого слоя составляет 20-40% от общей толщины брони. Получена броня в результате высокотемпературной химико-термической обработки лицевой поверхности детали из низкоуглеродистой легированной стали, включающей поверхностное диффузионное насыщение упрочняющими элементами, нагрев под закалку, закалку и низкий отпуск. Нагрев под закалку проводят со скоростью 1,5-2,5oC/с до температуры 20-950oC, выдерживают при этой температуре 1-5 мин, охлаждают в закалочной среде. Низкий отпуск проводят при температуре 110-150oC. Для получения брони используют низкоуглеродистую сталь, содержащую, мас.%: углерод 0,20-0,27, марганец 0,30-0,90, кремний 1,20-1,50, хром 1,10-1,50, никель 0,50-1,20, молибден 0,15-0,35, железо - остальное. 2 с.п. ф-лы, 4 табл.

Углерод 0,20 0,27

Марганец 0,30 0,90

Кремний 1,20 1,50

Хром 1,10 1,50

Никель 0,50 1,20

Молибден 0,15 0,35

Железо Остальное

при этом лицевой слой выполнен химико-термической обработкой стали на глубину 20 40% от общей толщины брони до получения твердости лицевого слоя HRCэ 62 67, при твердости тыльного слоя HRCэ 46 51.

Углерод 0,20 0,27

Марганец 0,30 0,90

Кремний 1,20 1,50

Хром 1,10 1,50

Никель 0,50 1,20

Молибден 0,15 0,35

Железо Остальное

при этом перед термообработкой проводят высокотемпературную химико-термическую обработку лицевого слоя поверхностным диффузионным насыщением упрочняющими элементами на глубину 20 40% от толщины брони до получения твердости HRCэ 62 67, а при термообработке проводят нагрев под закалку со скоростью 1,5 2,5oС/с до 920 950oС, выдерживают при этой температуре 1 5 мин, охлаждают в закалочной среде и проводят низкий отпуск при 110 150oС.

| Патент СШАN 4645720, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1997-09-20—Публикация

1994-06-24—Подача