Изобретение относится к химической технологии, а именно к технологии твердых пористых химических поглотителей CO2, используемых в водолазных дыхательных аппаратах и средствах очистки системы жизнеобеспечения космических кораблей и подводных объектов.

Известен способ получения поглотителя CO2, включающий измельчение гидроксида лития, его увлажнение для образования пасты и формирование гранул путем прессования пасты через фильтры с последующей сушкой при 180oC [1]

Недостатками данного способа являются низкие кинетические характеристики поглотителя, его недостаточная механическая прочность.

Наиболее близким по достигаемому результату является способ получения поглотителя диоксида углерода, включающий смешение в сухом виде соединения щелочного металла и минерала волокнистой структуры и формование [2] (прототип). В качестве минерала волокнистой структуры использовали обожженный тремолит (волокнистый природный материал).

Недостатками этого способа является недостаточно высокая степень отработки по CO2 поглотителя, невозможность компенсации газовых потерь при его работе.

Задачей изобретения является получение поглотителя с высокой степенью отработки по CO2, возможностью компенсации газовых потерь.

Поставленная цель достигается тем, что в способе получения поглотителя CO2, включающем смешение в сухом виде соединение щелочного металла и минерала волокнистой структуры и формование, на смешение подают гидрид лития и асбест, а формование проводят прессованием под давлением 880-1200 кгс/см 2.

Техническим результатом, который получается при осуществлении предлагаемого изобретения, является компенсирование газовых потерь.

Взаимодействие гидрида лития с CO2 в присутствии влаги протекает с выделением водорода, который может идти на покрытие утечки водорода из дыхательных газовых смесей.

Способ осуществляется следующим образом.

Гидрид лития измельчается, например, на шаровой мельнице и просеивается. Порошок гидрида лития с дисперсностью частиц менее 300 мкм смешивается с асбестовым волокном в соотношении 4:1 и затем формуется на прессе. Асбестовое волокно выполняет роль армирующей добавки и способствует развитию пористой структуры поглотителя. Прессованием получались образцы поглотителя со стехиометрической емкостью 1120 л CO2/кг в форме таблеток диаметром 5 мм и высотой 2 мм. Давление прессования изменялось от 880 до 120 кгс/см2. Полученные таблетки подвергались испытаниям на поглощение CO2 в динамической трубке.

Также были получены и испытаны таблетки, отпрессованные при давлениях выходящих за пределы заявленного интервала.

Испытания проводились в следующих условиях.

Температура, oC 20

Относительная влажность, 98

Удельная скорость газового потока, л/мин•см2 0,5

Давление газовой среды, МПа 0,1

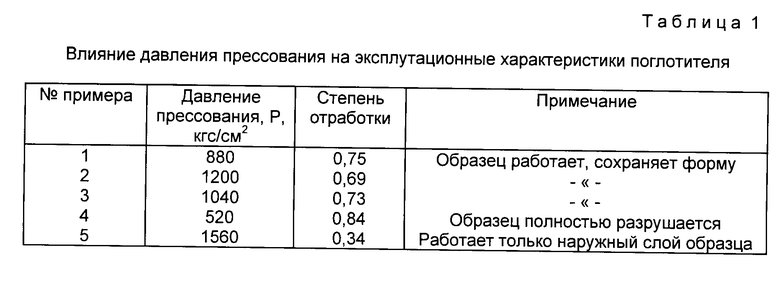

Результаты испытаний приведены в таблице.

Под степенью отработки понимается степень использования стехиометрической емкости поглотителя

где a содержание CO2 в поглотителе после испытаний по химанализу (динамическая емкость), л/кг; ///4 a0 содержание CO2 в поглотителе до испытаний, л/кг; ///4 a∞ стехиометрическая емкость поглотителя по CO2, л/кг.

Как видно из данных, приведенных в таблице, образцы поглотителя, полученные давлением прессования от 880 до 1200 кгс/см2 (примеры 1-2), работают с высокой степенью отработки по CO2 α 0,69 0,75 и обладают при этом значительной механической прочностью.

Отпрессованные под давлением меньше заявленного (пример 4) образцы полностью разрушаются. Разрушение образца приводит к его оплыванию и кристаллизации за счет взаимодействия образующегося гидроксида лития с CO2 и водой, что увеличивает сопротивление газовому потоку и, таким образом, затрудняет или полностью прекращает дыхание водолаза.

Образцы, отпрессованные под давлением больше заявляемого (пример 5), работают с низкой степенью отработки a 0,34. Такие образцы характеризуются неразвитой пористостью, что затрудняет и ослабляет внутридиффузионные процессы, вследствие чего работает только наружный слой образца.

Таким образом, предлагаемый способ позволяет получить поглотитель CO2 с высокой степенью отработки по диоксиду углерода, возможностью компенсации газовых потерь за счет выделения водорода, а также значительно упростить технологию его получения. Кроме того, при поглощении CO2 предлагаемым поглотителем в присутствии влаги выделяется большое количество тепла, которое может использоваться для подогрева дыхательной газовой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОТИТЕЛЬ ДВУОКИСИ УГЛЕРОДА | 1992 |

|

RU2090257C1 |

| РЕГЕНЕРАТИВНЫЙ ПАТРОН | 1994 |

|

RU2108821C1 |

| УСТРОЙСТВО ДЛЯ АВАРИЙНОЙ ВЕНТИЛЯЦИИ | 1995 |

|

RU2106162C1 |

| РЕГЕНЕРАТИВНЫЙ ПАТРОН ВОДОЛАЗНОГО ДЫХАТЕЛЬНОГО АППАРАТА | 1995 |

|

RU2114655C1 |

| ИЗОЛИРУЮЩАЯ ДЫХАТЕЛЬНАЯ СИСТЕМА | 1992 |

|

RU2045226C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ШИХТЫ БЛОКА ОЧИСТКИ ВОЗДУХА ИЛИ ИСКУССТВЕННОЙ ДЫХАТЕЛЬНОЙ ГАЗОВОЙ СРЕДЫ | 1994 |

|

RU2123381C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА И ДЫХАТЕЛЬНЫХ ГАЗОВЫХ СМЕСЕЙ ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2225318C2 |

| ВОДОЛАЗНЫЙ ДЫХАТЕЛЬНЫЙ АППАРАТ С ЗАМКНУТОЙ СХЕМОЙ ДЫХАНИЯ | 2001 |

|

RU2225322C2 |

| РЕГЕНЕРАТИВНЫЙ ПАТРОН ВОДОЛАЗНОГО ДЫХАТЕЛЬНОГО АППАРАТА | 2000 |

|

RU2194552C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ИНДИКАТОРНЫХ ТРУБОК ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2136536C1 |

Изобретение относится к химической технологии, а именно к технологии твердых пористых химических поглотителей Co2, используемых в водолазных дыхательных аппаратах и средствах очистки системы жизнеобеспечения экологически замкнутых объемов. Способ включает измельчение гидрида лития, смешивание его с асбестом и формование поглотителя прессованием под давлением 880-1200 кгс/см2 . 1 табл.

Способ получения поглотителя диоксида углерода, включающий смешение в сухом виде соединения щелочного металла и минерала волокнистой структуры и формование, отличающийся тем, что на смешение подают гидрид лития и асбест, а формование проводят прессованием под давлением 880 1200 кг/см2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сорбент для поглощения углекислого газа | 1974 |

|

SU562300A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1992-11-24—Подача