Изобретение относится к металлургии, в частности, к составам сталей, применяемых при изготовлении ответственных деталей, используемых в машиностроении, преимущественно в агрессивных средах.

Известна сталь, содержащая компоненты, мас.

Углерод 0,27-0,34

Кремний 0,17-0,37

Марганец 0,30-0,60

Хром 2,30-2,70

Молибден 0,20-0,30

Ванадий 0,06-0,12

Железо Остальное

(см. сталь марки 30ХЗМФ, ГОСТ 4543-71. Сталь легированная, конструкционная, марки и технические требования.)

К недостатку этой стали следует отнести низкий предел текучести, наличие в ней дефицитного молибдена и склонность ее к межкристаллитной коррозии.

Известна также сталь, содержащая компоненты, мас.

Углерод < 40

Кремний 0,56-1,50

Марганец 0,30-2,00

Ванадий 0,21-1,00

Хром 0,71-3,00

Алюминий < 0,30

Железо Остальное

(Заявка Японии N 52-27584, МКИ C 22 C 37/24, 1978 г.)

Недостаток этой стали состоит в том, что она не обеспечивает требуемого комплекса свойств, в частности, пластичности, устранения хрупкости и склонности к межкристаллитной коррозии.

Наиболее близкой по технической сущности и достигаемому результату является коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, титан, серу, фосфор и железо при следующем соотношении компонентов, мас.

Углерод 0,06-0,08

Кремний 0,40-0,80

Марганец 0,40-0,80

Хром 16,0-18,0

Титан 0,40-0,80

Сера 0,015-0,025

Фосфор 0,020-0,035

Железо Остальное

Недостатком указанной коррозионно-стойкой стали является то, что она обладает относительно низкой прочностью и твердостью при удовлетворительной пластичности по всему сечению изделия, изготовленного из этой стали, как после традиционных методов упрочнения (закалка, отпуск), так и после низкотемпературного азотирования (химико-термической обработки), высокой стоимостью из-за дефицитности титана, а также склонностью к отпускной хрупкости и межкристаллитной коррозии.

В основу изобретения поставлена цель: повышение прочностных и вязкостных характеристик, устранение явления межкристаллитной коррозии и снижение себестоимости изготовления.

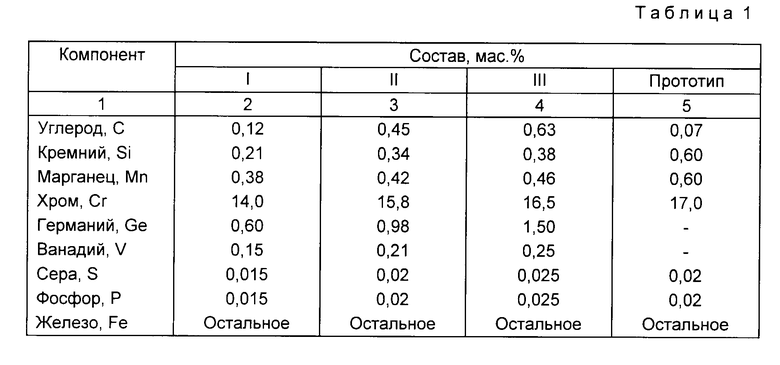

Сущность изобретения состоит в том, что коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, серу, фосфор и железо, дополнительно содержит германий и ванадий при следующем соотношении компонентов, мас.

Углерод 0,12-0,63

Кремний 0,21-0,38

Марганец 0,38-0,46

Хром 14,0-16,5

Германий 0,60-1,50

Ванадий 0,15-0,25

Сера 0,015-0,025

Фосфор 0,015-0,025

Железо Остальное

Представленная выше совокупность существенных признаков направлена на достижение технического результата и находится в причинно-следственной связи с ним, как позволяет:

повысить антикоррозионные свойства стали в окислительных средах и устранить явления межкристаллитной коррозии за счет образования на поверхности защитной плотной пассивной пленки окисла Cr2O3 и наличия в составе стали германия;

обеспечить высокие прочностные, вязкостные и твердостные свойства стали за счет указанного химического состава стали.

Кроме того, изобретение является промышленно применимым, так как может быть использовано во многих отраслях народного хозяйства для изготовления ответственных деталей и узлов, используемых в машиностроении.

Таким образом, можно сделать вывод, что заявленное техническое решение соответствует условиям патентоспособности изобретения.

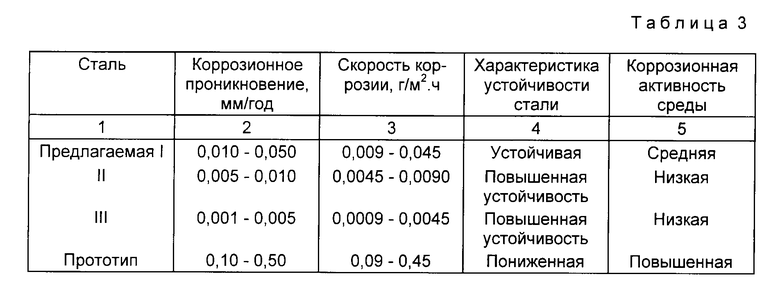

Для изготовления опытной партии коррозионно-стойкой стали используют индукционную печь. Затем металл (сталь) прокатывают на заготовки (прутки) диаметром от 14 до 250 мм, которые подвергают закалке при температуре 1100 oC и низкотемпературному отпуску при температуре 180-250 oC. После чего определяют стандартные механические характеристики: временное сопротивление разрыву (предел прочности σв), предел текучести σ02 относительное удлинение δ относительное сужение j ударную вязкость KCU+20, твердость по Роквеллу поверхностного слоя HRC, а также коррозионные характеристики, особенно для межкристаллитной коррозии, характерной для высоколегированных сталей. Механические характеристики определяют традиционными способами. Коррозионные исследования проводят в лаборатории на цилиндрических образцах диаметром 10-20 мм и высотой 40 мм, используя гравиметрический метод или электрохимический метод с определением изменения потенциала стали. Исследования проводят ускоренно, то есть при усиленном воздействии отдельных факторов: температуры, концентрации и движения или перемешивания среды. При исследованиях используют поляризационные кривые, по которым вычисляют скорость коррозии стали. Производят также специальные лабораторные исследования, в результате которых устанавливают влияние механических нагрузок, давления, температуры, скорости потока. Эти испытания проводят с целью выявления межкристаллитной коррозии, коррозии под напряжением, коррозионной усталости, фрикционной коррозии и питтенговой коррозии. Основным показателем скорости коррозионного разрушения как при местной, так и при равномерной коррозии является глубина проникновения. В обоих случаях глубину коррозионного разрушения измеряют в миллиметрах в год. При равномерной коррозии с помощью глубины коррозионного проникновения (КП, мм/год) вычисляют потери массы материала (ПМ, г/м2•ч).

В табл. 1 приведены составы сталей, в табл. 2 -механические свойства сталей после термической обработки, в табл. 3 характеристики устойчивости сталей и коррозионной активности сред.

Применение предлагаемой коррозионно-стойкой стали позволит повысить надежность и долговечность изготовленных из нее деталей машин, работающих в агрессивных средах, и снизить себестоимость их изготовления в 1,3-1,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089651C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089647C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089646C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089649C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2084553C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089648C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1995 |

|

RU2089650C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2082813C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089644C1 |

| КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2089643C1 |

Изобретение относится к металлургии, в частности, к составу коррозионно-стойкой стали, применяемой при изготовлении ответственных деталей, используемых в машиностроении и работающих в агрессивных средах. Сущность: коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, серу, фосфор и железо, дополнительно содержит германий и ванадий при следующем соотношении компонентов, мас. %:

Углерод - 0,12-0,63

Кремний - 0,21-0,38

Марганец - 0,38-0,46

Хром - 14,0-16,5

Германий - 0,60-1,50

Ванадий - 0,15-0,25

Сера - 0,015-0,025

Фосфор - 0,015-0,025

Железо - Остальное

3 табл.

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит германий и ванадий при следующем соотношении компонентов, мас.

Углерод 0,12 0,63

Кремний 0,21 0,38

Марганец 0,38 0,46

Хром 14,0 16,5

Сера 0,015 0,025

Фосфор 0,015 0,025

Германий 0,60 1,50

Ванадий 0,15 0,25

Железо Остальноеь

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-10—Публикация

1996-04-16—Подача