Изобретение касается бурения в подземных породах, а более точно буровой головки для бурения скважин в подземных породах и способа бурения буровой скважины.

Данные буровая головка и способ используются при разведке и добыче углеводородов.

При разведке и добыче углеводородов вращающая буровая головка используется для образования буровой скважины в подземных породах. Пользователи буровых головок и их изготовители установили, что путем более точного управления могут достигаться нагрузка на буровую головку (WOB) и увеличение скорости вращения (RPM), которая увеличивает скорость проходки. Однако, когда скорость вращения увеличивается, эффективный срок службы буровой головки резко снижается, так как породоразрушающие элементы на буровой головке быстро разрушаются (образуются трещины) и иногда соскальзывают с нее под действием возникающих сил.

Проводились многочисленные исследования для определения причин такого разрушения породоразрушающих элементов. Было установлено, что значительная часть разрушительных сил образуется радиальными силами дисбаланса, которые принуждают буровую головку вращаться вокруг центра, смещенного по отношению к геометрическому центру корпуса буровой головки таким образом, что буровая головка имеет тенденцию вызывать обратное вихревое движение вокруг буровой скважины. Это вихревое движение приводит к изменению центра вращения при вращении буровой головки в скважине. Таким образом, породоразрушающие элементы перемещаются быстрее в боковые стороны и обратно и подвергаются значительно повышенным ударным нагрузкам, разрушающим их.

Более конкретно вызывающие дисбаланс периферийные силы во время бурения существуют в некоторой степени на каждой буровой головке, и эти силы стремятся смещать буровую головку в боковую сторону буровой скважины. Если буровая головка имеет нормальную режущую структуру, породоразрушающие элементы, расположенные на калибрующей части корпуса буровой головки, предназначены срезать край буровой скважины. Во время процесса бурения эффективное трение между породоразрушающими элементами вблизи калибрующей части возрастает и тем самым мгновенный центр вращения становится другой точкой, нежели геометрический центр буровой головки. Когда это происходит, обычным результатом для буровой головки является то, что она начинает вызывать обратное вихревое движение вокруг буровой скважины. Вихревой процесс регенерируется сам, потому что всегда образуется достаточное трение между калибрующей частью корпуса буровой головки и стенкой буровой скважины независимо от ориентации буровой головки из-за центробежных сил, возникающих из-за быстрого ускорения буровой головки.

Разные способы и устройства были предложены для устранения или снижения этих дисбалансирующих сил, включая использование динамично уравновешиваемых нижних частей бурильных колонн и повторное выравнивание породоразрушающих элементов, чтобы снизить дисбалансирующие силы.

Известна буровая головка для бурения скважин в подземных породах, содержащая корпус, имеющий соединительное средство для соединения с вращательным приводом для вращения корпуса вокруг продольной оси головки, калибрующую часть, расположенную ниже соединительного средства и имеющую режущую область с породоразрушающими элементами для взаимодействия со стенками буровой скважины и рабочую часть, расположенную под калибрующее частью с породоразрушающими элементами [1] Режущая часть выполнена конической и удерживается сцентрированной в донной части буровой скважины. На всей поверхности рабочей части расположены породоразрушающие элементы, входящие в зацепление со стенкой буровой скважины. Без этих элементов для дробления породы известная буровая головка не сможет выполнить свою основную функцию увеличения ранее пробуренной скважины.

Буровая головка согласно [1] используется после первого бурения скважины диаметром d другой буровой головкой, затем используется двухцентровая головка для увеличения буровой скважины до диаметра D. Иными словами, вначале должна быть пробурена направляющая скважина.

Основной недостаток этого бурового долота состоит в том, что оно не является самостабилизирующимся. Это долото сконструировано так, чтобы наибольшее количество породы вырезалось на той стороне долота, которая зацепляет стенку буровой скважины по сравнению с противоположной стороной. Это означает наличие эффекта отталкивания долота от стенки скважины, а не направления его к стенке. В этом буровом долоте трение между породоразрушающими элементами и скважиной заставляет долото совершать обратное завихрение относительно буровой скважины. Это обратное вихревое движение подвергает элементы, дробящие породу, действию боковых сил, которые повреждают, разрушают или скалывают эти элементы.

Техническим результатом изобретения является повышение износостойкости породоразрушающих элементов бурового долота для бурения коренных пород, достижение статически стабильного вращения долота и увеличение его срока службы. Этот технический результат достигается тем, что в буровой головке для бурения скважин в подземных породах, содержащей корпус, имеющий соединительное средство для соединения с вращательным приводом для вращения корпуса головки вокруг продольной оси головки, калибрующую часть, расположенную ниже соединительного средства и имеющую режущую область с породоразрушающими элементами для взаимодействия со стенками буровой скважины и рабочую часть, расположенную под калибрующей частью с породоразрушающими элементами, согласно изобретению калибрующая часть имеет опорную зону, расположенную смежно режущей области, выполненную с гладкой износостойкой поверхностью, и породоразрушающие элементы на калибрующей поверхности размещены с переменными углами наклона для создания в сторону опорной зоны результирующего усилия с удельной нагрузкой, меньшей сопротивления породы на раздавливание.

Целесообразно, чтобы гладкая износостойкая поверхность была оснащена алмазами.

Предпочтительно, чтобы корпус имел массу, распределенную неравномерно, причем центр тяжести этой массы смещен к гладкой износостойкой поверхности калибрующей части.

Желательно, чтобы породоразрушающие элементы, расположенные на калибрующей части, были выполнены из прессованного поликристаллического алмаза.

Вышеуказанный результат достигается также и тем, что в буровой головке для бурения буровой скважины в подземных породах, содержащей корпус, имеющий два конца, между которыми расположена ось головки, средство для соединения с вращательным приводом на одном конце, калибрующую часть на внешней поверхности корпуса и рабочую часть корпуса с породоразрушающими элементами, калибрующая часть выполнена с гладкой опорной износостойкой поверхностью, а породоразрушающие элементы рабочей части размещены под различными углами с образованием результирующего усилия, направленного радиально в сторону гладкой опорной износостойкой поверхности, с удельной нагрузкой, меньшей сопротивления породы на раздавливание.

Технический результат достигается и тем, что в способе бурения буровой скважины, включающем крепление буровой головки к нижнему концу бурильной колонны и спуск их в буровую скважину, вращение буровой колонны и буровой головки с приложением к головке усилия в осевою направлении до образования буровой скважины, согласно изобретению к буровой головке дополнительно прикладывают радиальную силу в сторону опорной зоны, расположенной в результирующей точке векторов суммы сил породоразрушающих элементов и усилия в осевом направлении.

Изобретение позволяет определить и измерить дисбалансирующие силы, существующие на буровой головке. Модификации, произведенные в буровой головке, необязательно должны снижать дисбалансирующие силы, но извлекают преимущество из этих сил. Существующие буровые головки, а также комплектуемые буровые головки имеют дисбалансирущие силы, которые измеряются с использованием системы пространственных координат. Дисбалансирующие силы побуждаются для создания одного силового направления, точки или зоны на корпусе буровой головки, которая будет всегда подаваться в сторону стенки буровой скважины.

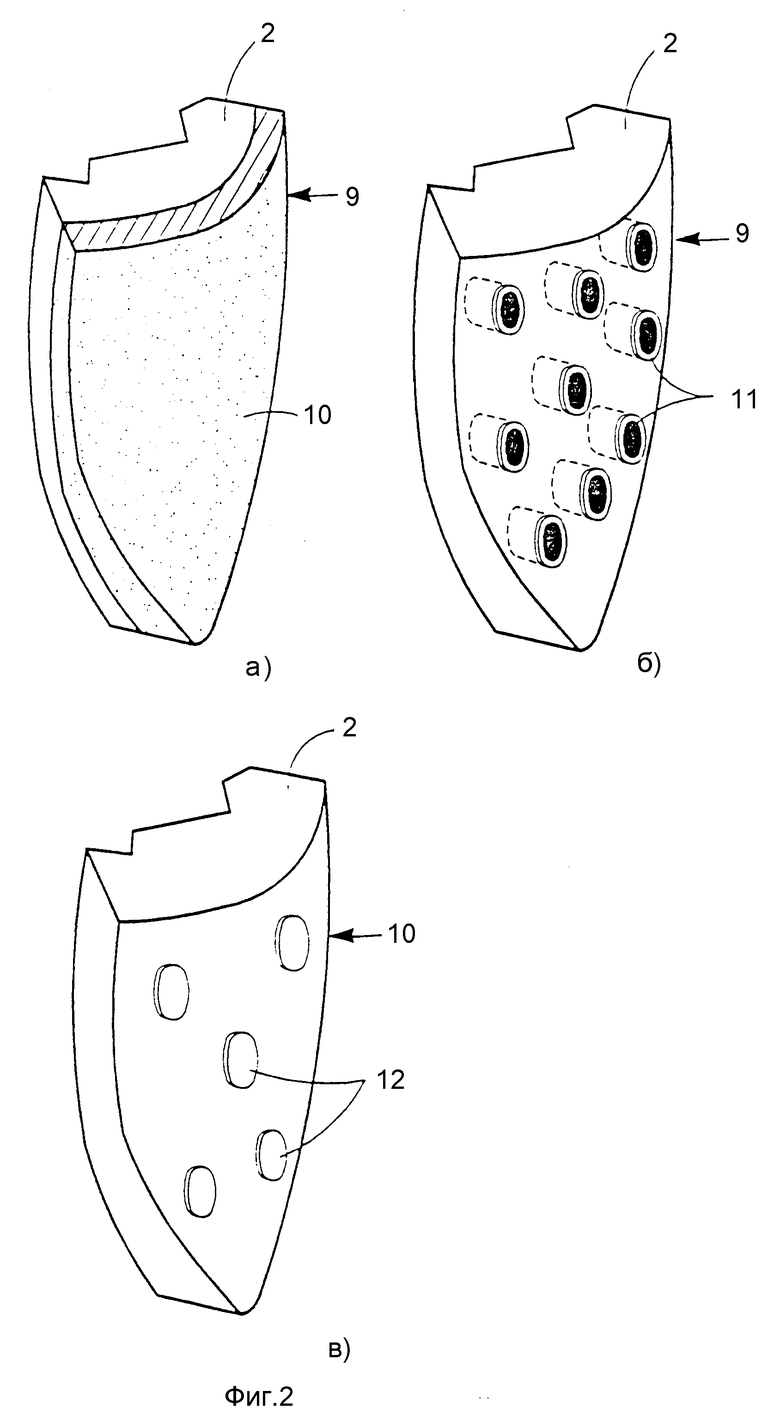

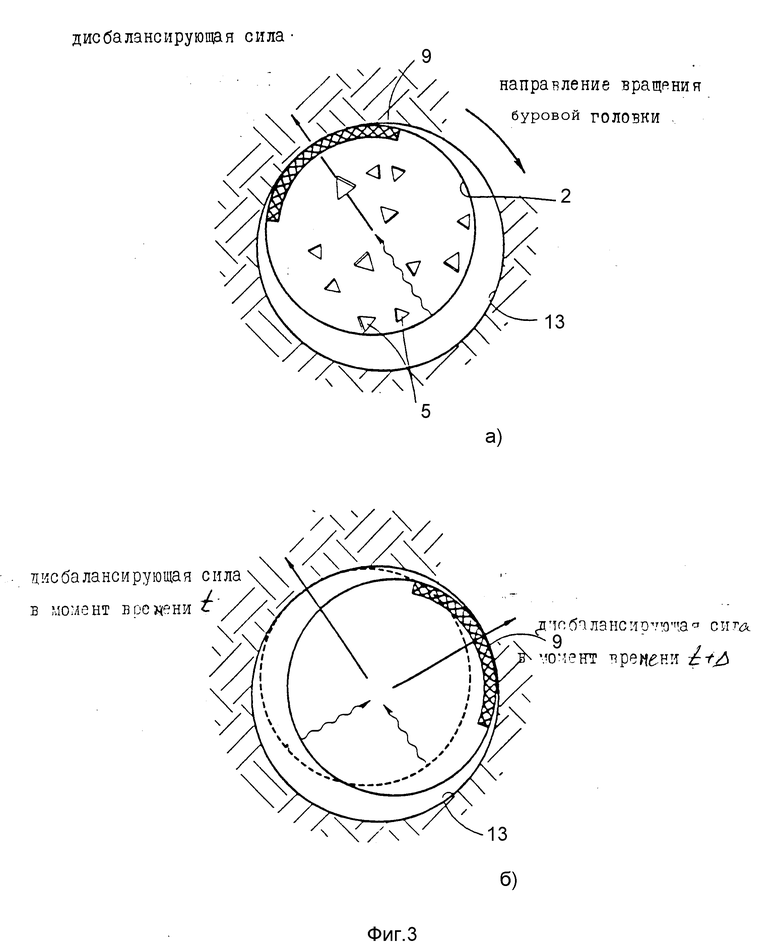

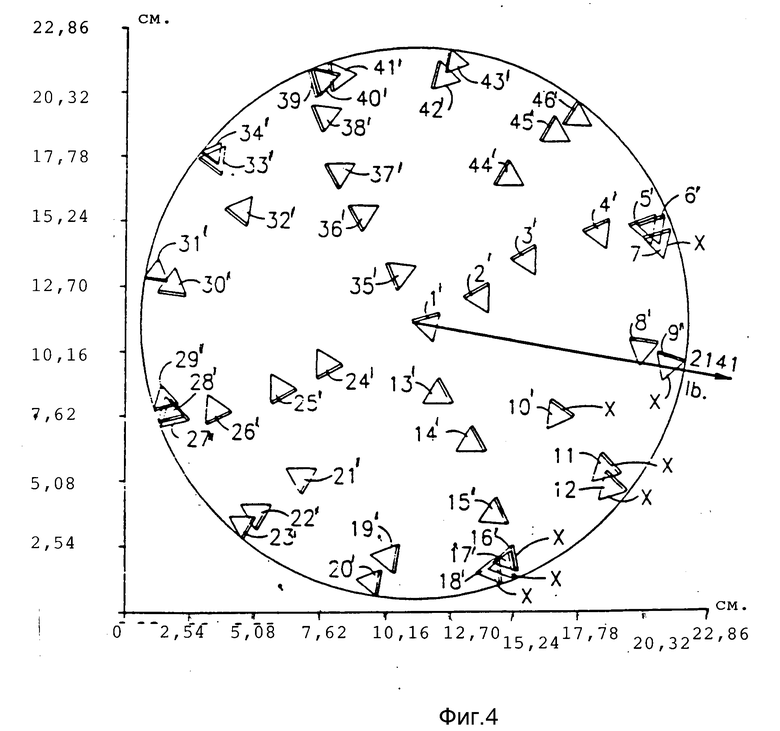

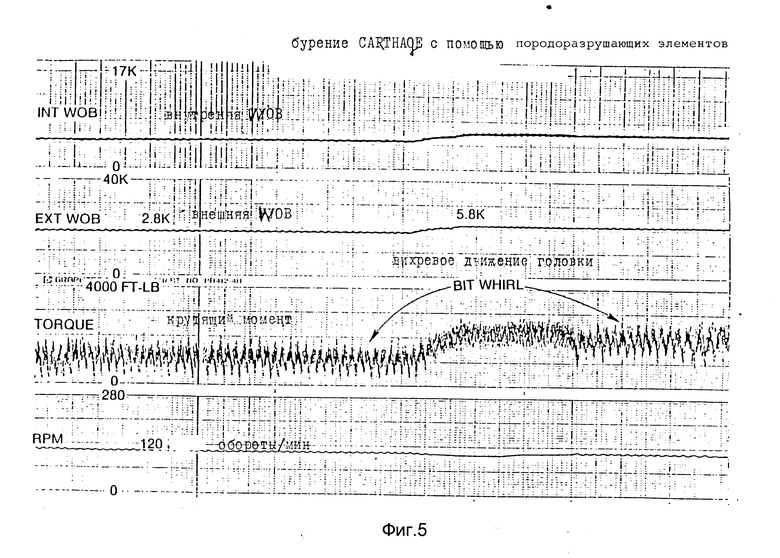

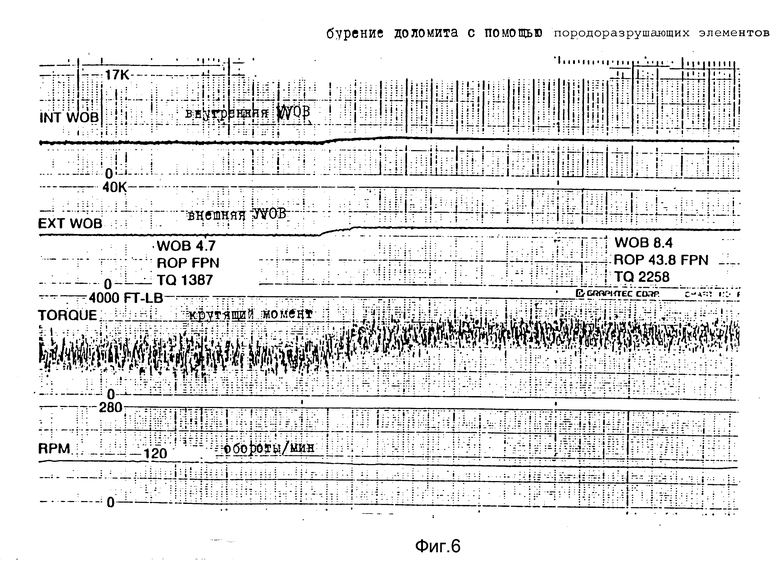

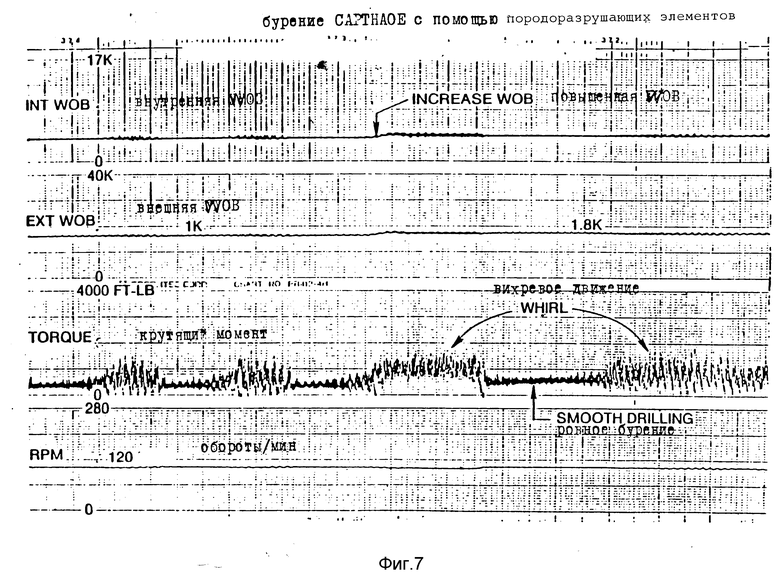

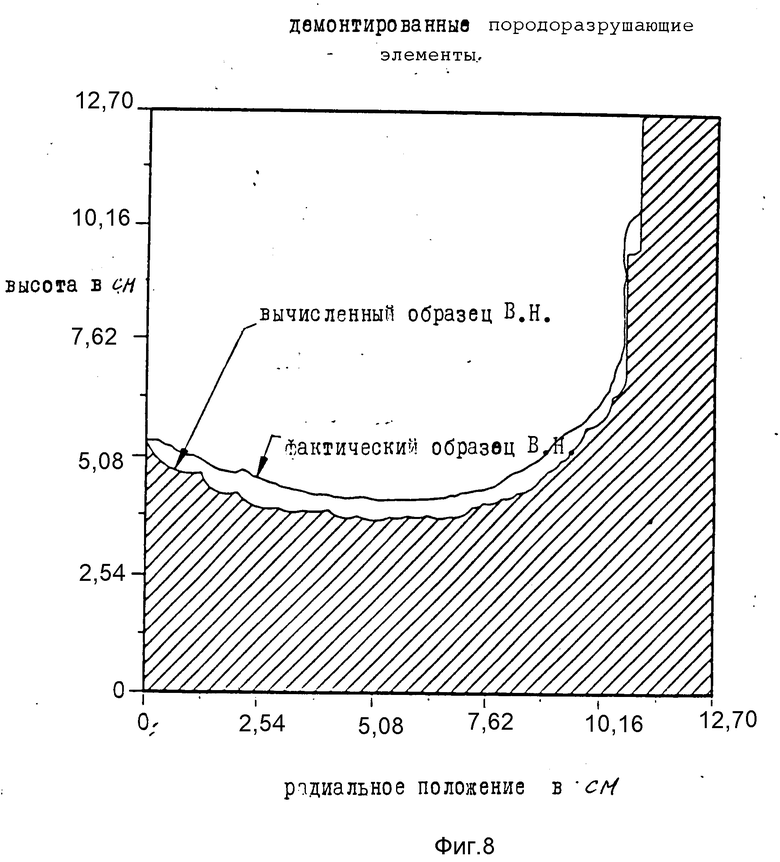

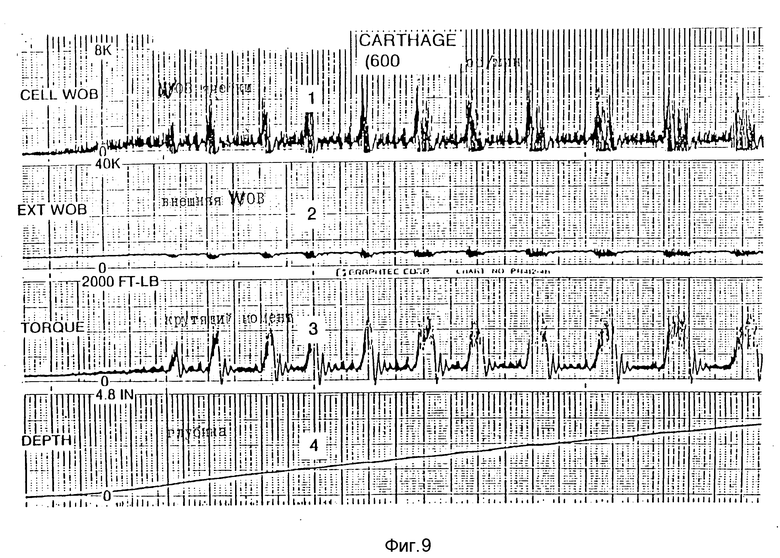

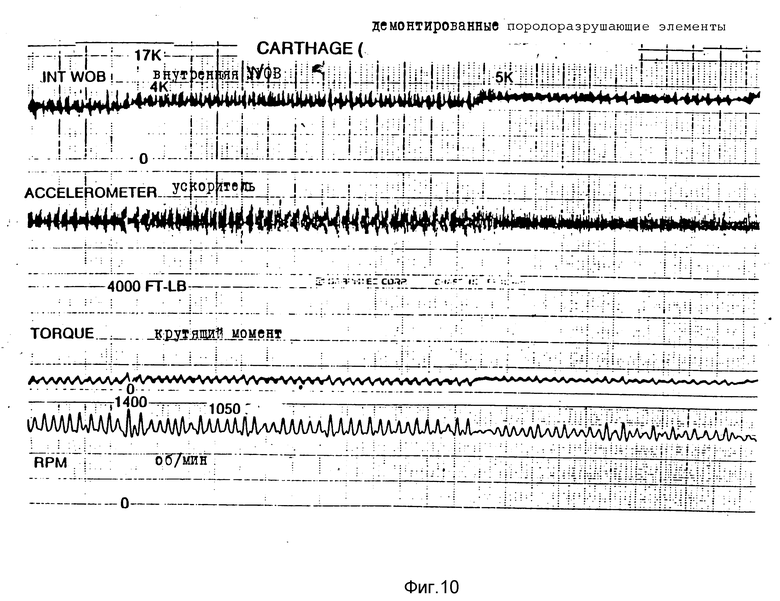

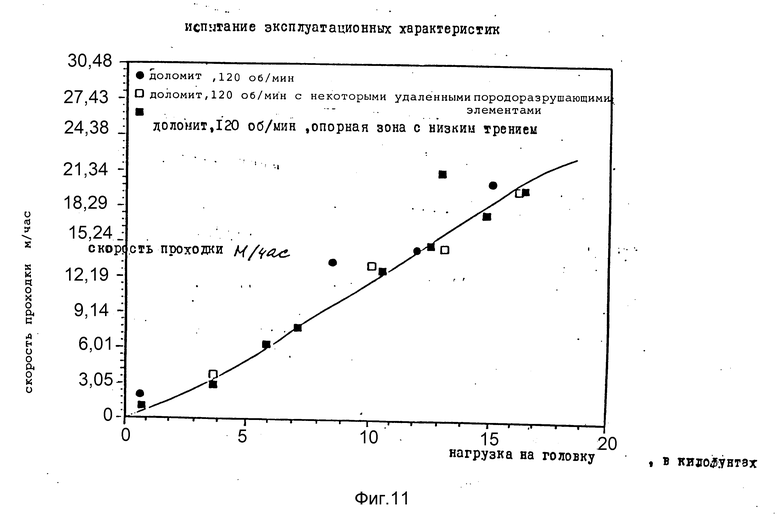

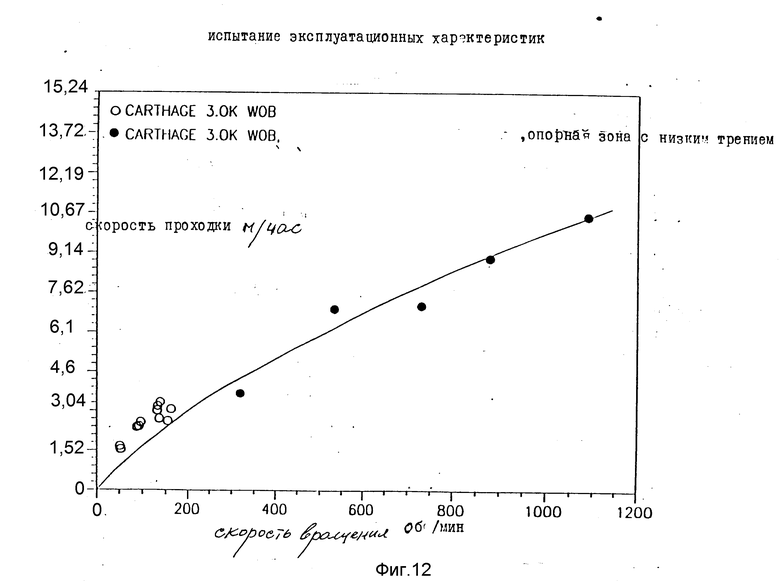

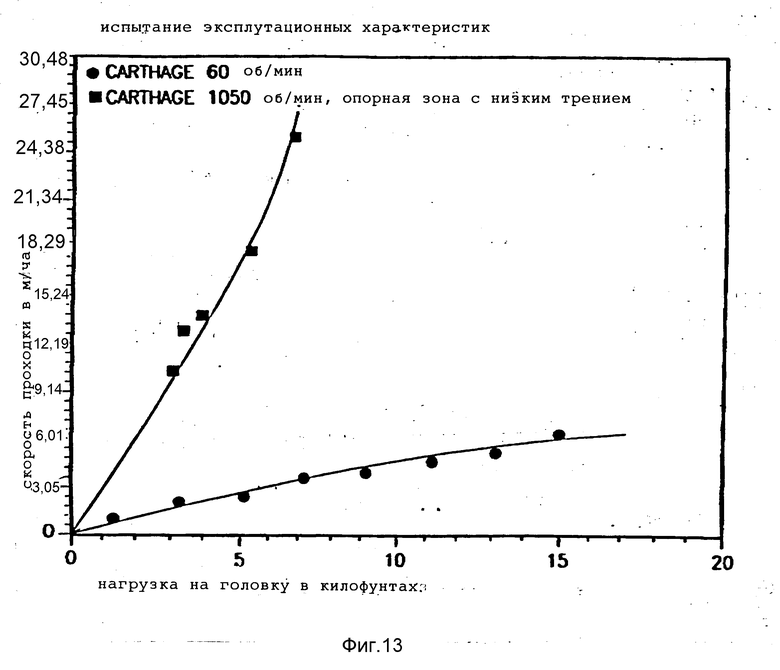

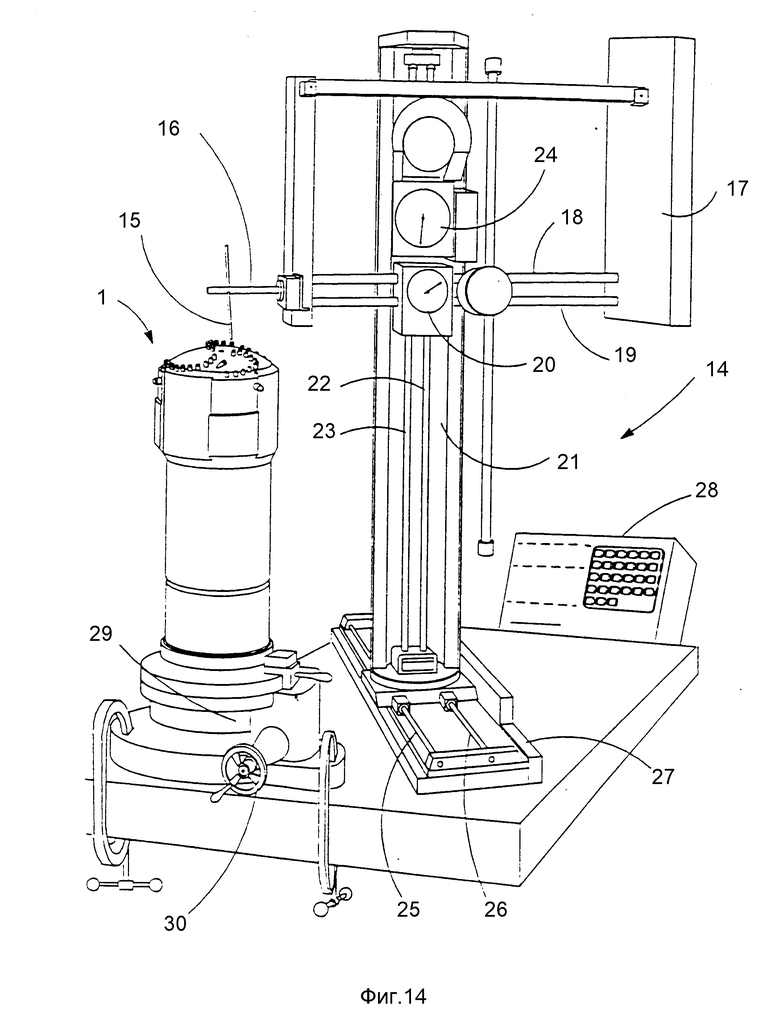

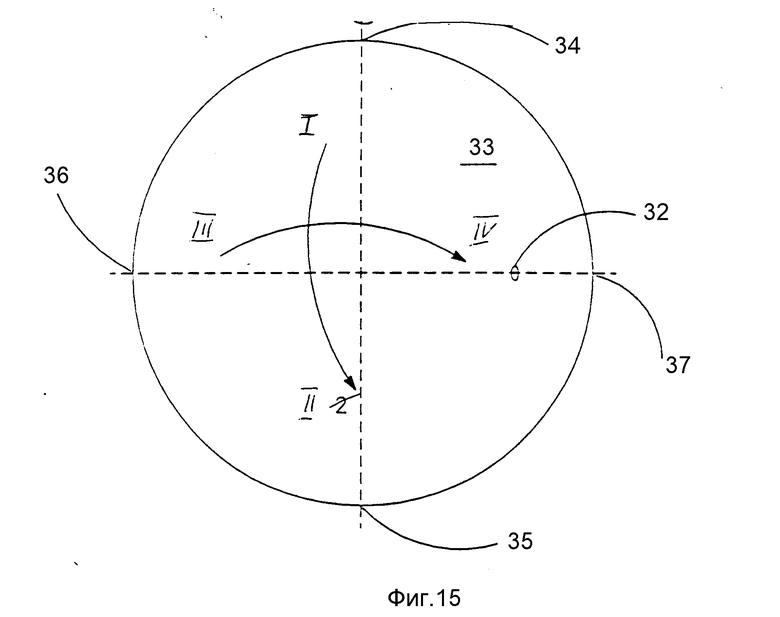

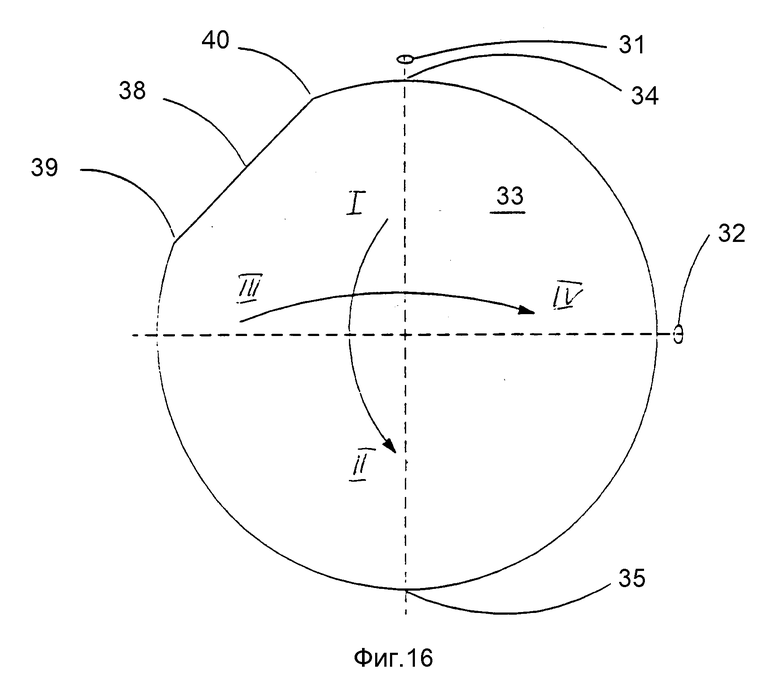

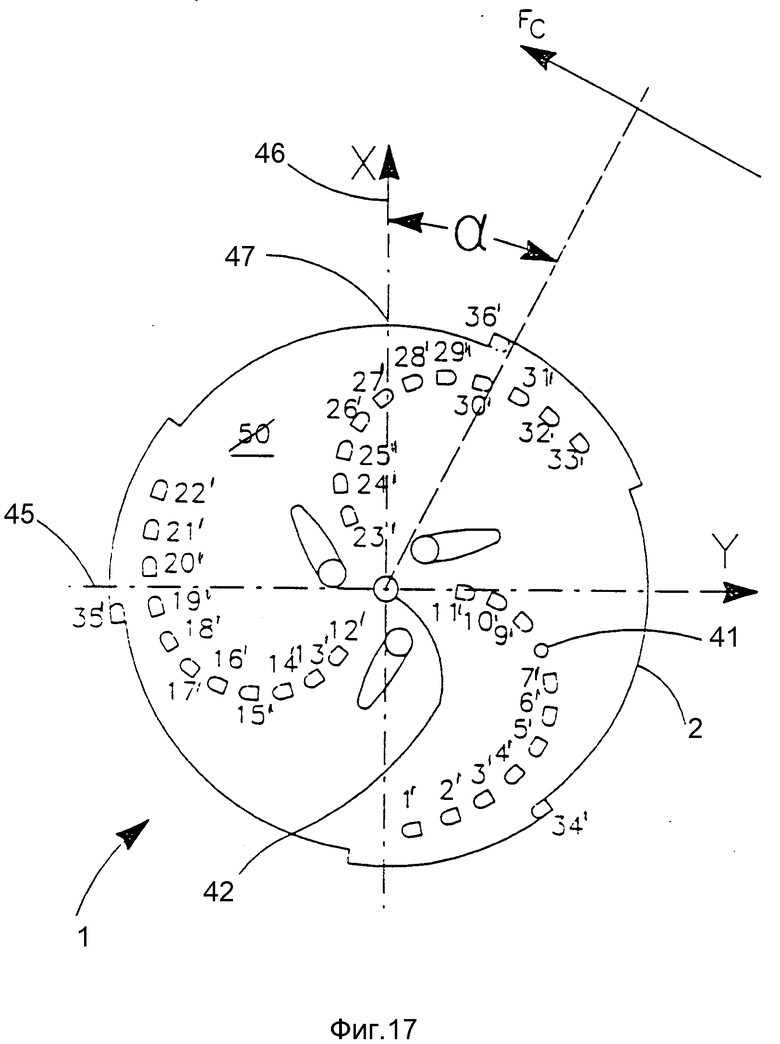

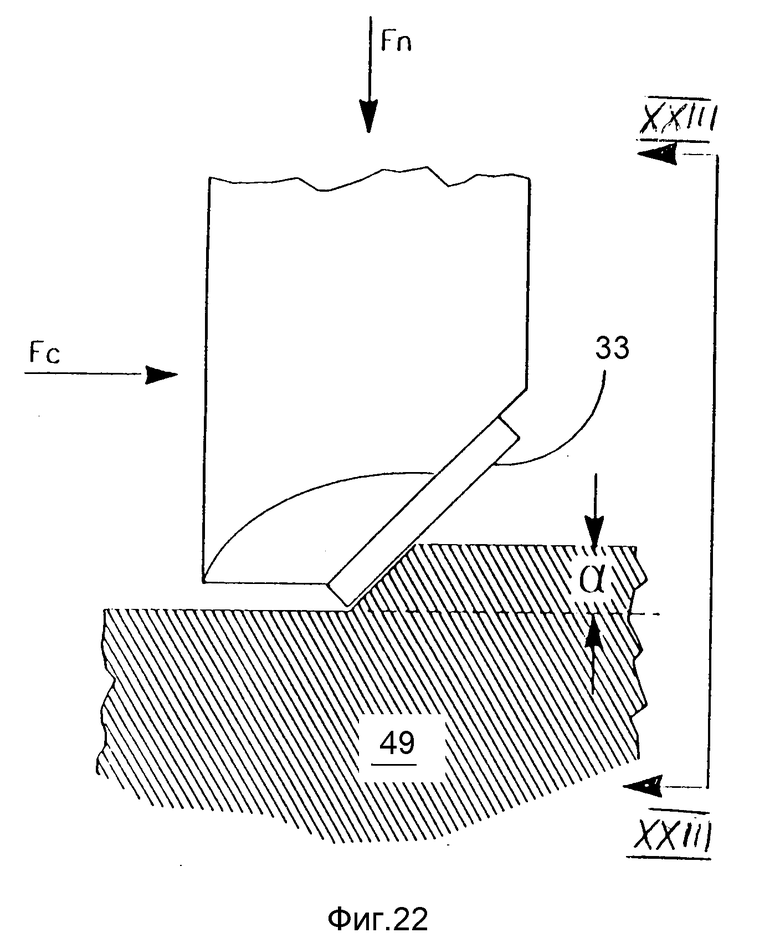

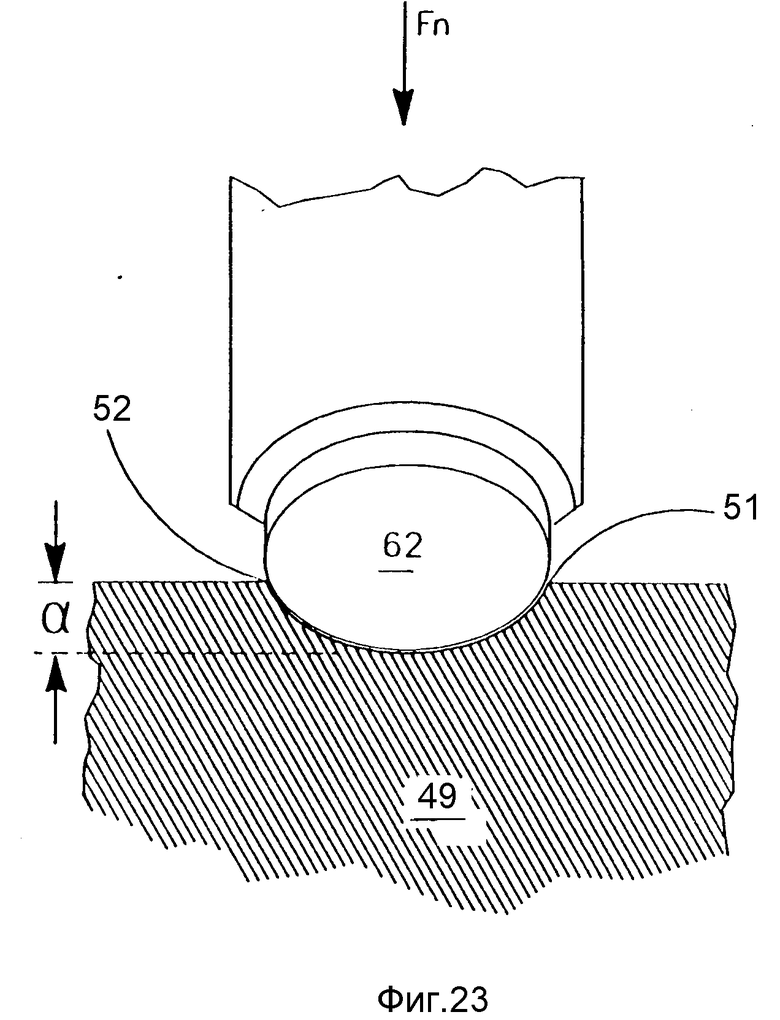

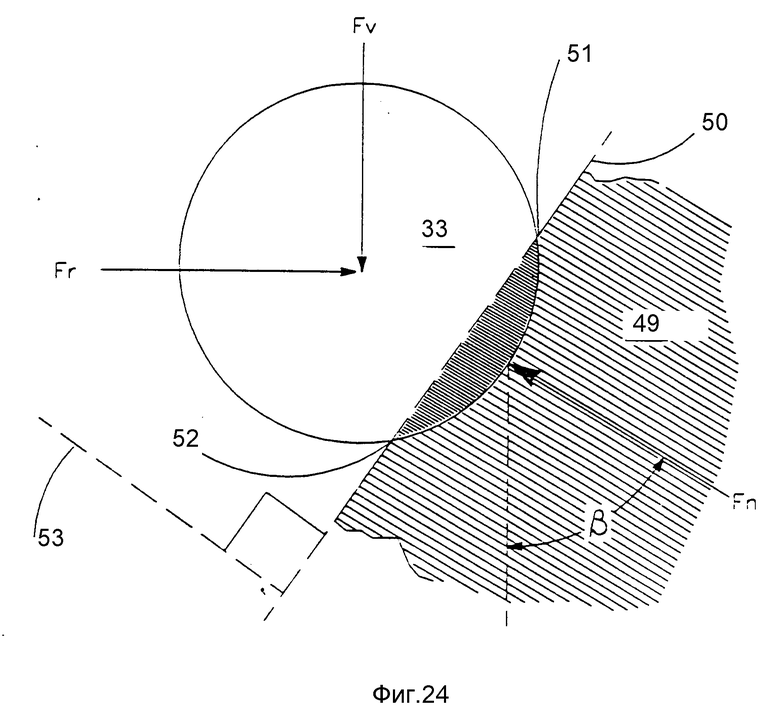

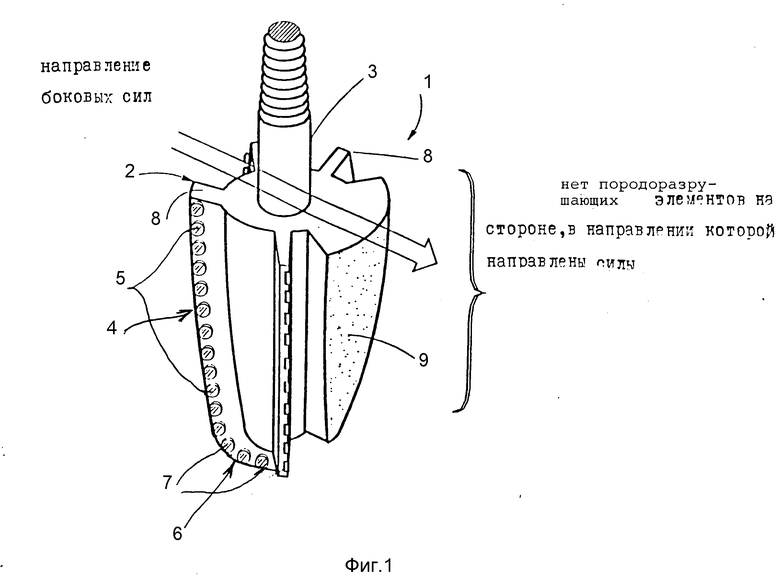

На фиг. 1 изображена предлагаемая буровая головка, вид в перспективе; на фиг. 2а, б,в виды в перспективе различных вариантов выполнения опорной зоны калибрующей части корпуса буровой головки; на фиг.3а,б вид снизу буровой головки и результирующих сил в различные промежутки времени; на фиг.4 вид снизу буровой головки, показывающий породоразрушающие элементы, которые должны быть удалены для образования опорной зоны; на фиг. 5 графическое изображение относительно времени крутящего момента и выхода вибрации на буровой головке без опорной зоны в материале; на фиг. 6 графическое изображение относительно времени крутящего момента и выхода вибрации на буровой головке, показанной на фиг.5, при бурении в материале доломит; на фиг.7 графическое изображение относительно времени вибраций и крутящего момента на буровой головке, показанной на фиг.5, при бурении материала Carthage c повышенной нагрузкой на буровую головку; на фиг. 8 сравнение бокового вида образца в забое скважины, предсказанного и фактически измеренного в отношении буровой головки, показанной на фиг.5, но с некоторыми удаленными породоразрушающими элементами для образования опорной зоны; на фиг. 9 графическое изображение относительно времени крутящего момента и выхода вибрации буровой головки, показанной на фиг. 5, при бурении материала Carthage при повышенных скоростях вращения буровой головки; на фиг.10 графическое изображение относительно времени крутящего момента и выхода вибрации на буровой головке на фиг. 5 с удаленными породоразрушающими элементами для образования опорной зоны во время бурения в тех же условиях, что и на фиг.9; на фиг. 11, 12 и 13 графические результаты испытаний буровой головки согласно изобретению и немодифицированной буровой головки для иллюстрации усовершенствования в скорости проходки; на фиг. 14 вид в перспективе координатного измерительного устройства и буровой головки; на фиг. 15 вид неизношенной режущей поверхности буровой головки РСД; на фиг. 16 вид режущей поверхности буровой головки РСД, имеющей изношенную плоскую поверхность; на фиг. 17 вид в плане буровой головки с отсутствующим, еще не установленным породоразрушающим элементом; на фиг. 18 блок-схема способа изготовления предлагаемой буровой головки; на фиг.19 схематическая диаграмма режущей поверхности буровой головки РСД, показывающая угол бокового скоса; на фиг.20 схематическая диаграмма режущей поверхности буровой головки РСД, показывающая угол заднего скоса; на фиг. 21 график режущих поверхностей буровой головки; на фиг. 22 боковой вид породоразрушающего элемента, углубленного в формацию породы; на фиг.23 вид режущей поверхности буровой головки РСД, взятый по линии XXIII-XXIII на фиг. 22; на фиг.24 диаграмма режущей поверхности буровой головки, углубленной в формацию породы.

Показанная на фиг.1 буровая головка 1 может иметь конструкцию типа головки стратапана (Stratapac), РДС алмазной матрицы, роликового конуса иди другого аналогичного типа.

Буровая головка 1 содержит корпус 2, имеющий соединительное средство для соединения с вращательным приводом для вращения корпуса 2 вокруг продольной оси головки 1, выполненное в виде цилиндрического хвостовика 3 с резьбой. В качестве привода вращения может быть использован скважинный двигатель или вращающаяся бурильная колонка.

Корпус 2 имеет калибрующую часть 4, расположенную ниже хвостовика 3, имеющую режущую область с породоразрушающими элементами 5, выполненными из прессованного поликристаллического алмаза, и рабочую часть 6, расположенную под калибрующей частью 4 с породоразрушающими элементами 7. Породоразрушающие элементы 5,7 предназначены для взаимодействия со стенкой буровой скважины и установлены любым известным способом на реброобразных выступах 8, простирающихся от корпуса 2.

Калибрующая часть 4 имеет опорную зону 9, расположенную смежно режущей области, выполненную с гладкой износостойкой поверхностью 10 (фиг.2,а). Поверхность 10 оснащена алмазными вставками 11 (фиг.2,в) или тонкими алмазными накладками 12.

Породоразрушающие элементы 5 на калибрующей части 4 размещены с переменными углами наклона для создания в сторону опорной зоны 9 результирующего усилия с удельной нагрузкой, меньшей сопротивления передач на раздавливание. Это обеспечивает удержание опорной зоны 9 в контакте со стенкой буровой скважины без углубления в нее, которое привело бы к образование нежелательного "обратного завихрения".

В другом варианте выполнения буровая головка имеет калибрующую часть, расположенную на внешней поверхности ее корпуса и выполненную с гладкой опорной износостойкой поверхностью, и рабочую часть с породоразрушающими элементами, размещенными под различными углами с образованием результирующего усилия, направленного радиально в сторону гладкой опорной износостойкой поверхности с удельной нагрузкой, меньшей сопротивления породы на раздавливание.

Опорная зона 9 может состоять из двух или более частей, равноотстоящих относительно центровой линии боковых сил. Один такой вариант реализации может содержать две относительно гладкие части, выступающие слегка из корпуса 2 головки 1 с любой стороны и равноотстоящие от центровой линии боковых сил. Опорная зона может содержать породоразрушающие элементы другого размера, конфигурации, глубины резания и/или угла скоса, чем породоразрушающие элементы в режущей области. Эти другие породоразрушающие элементы будут создавать меньшие режущие усилия, чем элементы режущей области, так что другие породоразрушающие элементы могут также считаться относительно гладкими по сравнению с элементами режущей области.

Другой альтернативный вариант реализации может включать в себя один или больше цилиндрических роликов или сепараторных шариковых подшипников, охватывающих поверхность качения на корпусе 2 головки 1, чтобы опорная зона имела возможность более легко катиться по стенке буровой скважины.

Опорная зона может располагаться на большей или меньшей площади калибрующей части корпуса головки, если это требуется, с соблюдением при этом лимитирующих условий, обеспечивающих наличие достаточного количества породоразрушающих элементов в режущей области для эффективного бурения скважин в подземных породах. Далее опорная зона может проходить через боковую часть корпуса головки и вниз на скругленную рабочую часть корпуса головки, если это требуется.

Корпус головки может включать в себя режущую область меньшого диаметра, обычно именуемую как "направляющая секция", которая проходит соосно с режущей областью большего диаметра. Одна или большее количество опорных зон может быть размещено на меньшей, большей или обеих режущих областях. Предпочтительно опорная зона будет располагаться смежно с режущей областью меньшего диаметра, потому что опорная зона будет близко к центру корпуса головки, насколько это возможно, для уменьшения крутящего момента, способствующего тому, что буровая головка будет катиться по зоне резания и тем самым вызывать вихревое движение.

При функционировании опорная зона 9 препятствует образованию вихревого движения следующим образом. Как показано на фиг.3а, корпус 2 буровой головки показан вращающимся в буровой скважине 13. Множество породоразрушающих элементов 5, 7 разнесенных вокруг корпуса 2 буровой головки 1, создает дисбалансовую силу, которая направлена к одной зоне головки 1, где породоразрушающие элементы удалены и/или заменены относительно гладкой опорной зоной 9. Как показано на фиг. 3в, корпус 2 головки вращается в новом положении в момент времени t + дельта. Благодаря опорной зоне 9 значительно сокращено количество или отсутствует элементы на калибрующей части 4 корпуса 2 головки 1, которые могли бы углубляться или зарываться в стенку 13 буровой скважины с образованием вихревого движения, потому что опорная зона 9 скользит или плавно перемещается по стенке 13 буровой скважины без образования достаточной силы, чтобы влиять на центр вращения буровой головки 1. Следует отметить, что стрелки результирующей силы начинаются в той же самой точке, т.е. в центре вращения, но не в геометрическом центре корпуса 2 буровой головки 1. Таким образом, центр вращения буровой головки 1 находится между центром буровой скважины и опорной зоной 9.

Использование опорной зоны 9 обеспечивает нечувствительность к износу головки 1, неоднородностям подземных пластов породы и рабочим условиям. Дисбалансирующие силы, образуемые породоразрушающими элементами 5,7, изменяются с износом, формацией породы и рабочими условиями, однако направление дисбалансирующих сил заметно не изменяется. Таким образом, этот вариант выполнения изобретения обеспечивает предотвращение вихревого движения головки 1 при различных конструкциях буровых головок.

Корпус 2 буровой головки 1 имеет массу, распределенную неравномерно, причем центр тяжести этой массы смещен к гладкой износостойкой поверхности опорной зоны 9 калибрующей части 4. При этом центробежные силы толкают опорную зону 9, даже если буровая головка 1 вращается вокруг своей центральной оси. При этом, если буровая головка 1 осуществляет бурение скважины большего диаметра, чем наружный диаметр самой буровой головки 1, центробежные силы, образуемые вращением неуравновешенной массы, будут действовать как стабилизирующая сила. Любые возмущения, такие как неоднородности подземных формаций, имеющие тенденцию противодействовать дисбалансирующей силе, удерживающей опорную зону 9 на стенке 13 буровой скважины, будут подавляться центробежной силой, образующейся во время нормальной операции бурения.

Способ бурения буровой скважины с помощью вышеописанной буровой головки осуществляют следующим образом.

Буровую головку 1 крепят к нижнему концу бурильной колонны и спускают их в буровую скважину. Вращают буровую колонну и буровую головку 1 с приложением к буровой головке усилия в осевом направлении для контактирования с подземной породой и дополнительно радиальной силы в сторону опорной зоны 9 калибрующей части 4 корпуса 2 головки 1, расположенной в результирующей точке векторов суммы сил породоразрушающих элементов 5, 7 и усилия в осевом направлении. При этом после установки буровой головки 1 и буровой колонны в скважине они первоначально вращаются с низкой скоростью вращения, например 30 об/мин. Затем постепенно увеличивают прикладываемую на буровую головку 1 нагрузку примерно до половины рабочей нагрузки. Постепенно увеличивают скорость вращения головки 1 и колонны до рабочей скорости (обычно 120 об/мин), после чего постепенно прикладывают на буровую головку 1 полную рабочую нагрузку. После завершения процесса бурения только что описанная последовательность выполняется в обратном порядке. Было установлено, что именно такая последовательность повышает долговечность и срок службы буровой головки 1.

После контактирования с дном буровой скважины и начала процесса бурения вектор чистой радиальной неуравновешанной силы будет иметь ненулевую величину, а направление вектора будет соответствовать направлению равновесия. Это направление равновесия вектора силы соответствует расположению породоразрушающих элементов 5, 7 на корпусе 2 буровой головки 1. При бурении относительно однородных пород расположение породоразрушающих элементов 5, 7 будут заставлять вектор чистой радиальной неуравновешанной силы перемещать гладкую поверхность опорной зоны 9 и вводить ее в непосредственное контактирование со стенкой 13 буровой скважины. По мере вращения буровой головки 1 опорная зона 9 будет контактировать и скользить относительно стенки 13 буровой скважины с относительно низким трением. Поскольку на гладкой опорной зоне 9 нет породоразрушающих элементов иди абразивных поверхностей, то корпус 2 буровой головки 1 будет скользить по стенке 13 буровой скважины, а следовательно, в данном случае не будет возникать никакого завихрения назад. Буровая головка 1 вращается вокруг по существу неподвижного центра вращения на корпусе 2 буровой головки 1, благодаря чему головка 1 имеет статическую стабильность.

В случае возникновения нарушающего смещения происходит изменение мгновенного центра вращения буровой головки 1. Породоразрушающие элементы 5, 7 бурового долота 1 устанавливаются так, чтобы изменения в силах, которые происходят в результате нарушающего смещения, возвращали вектор чистой радиальной неуравновешенной силы практически в первоначальное направление равновесия. Благодаря этому буровая головка 1 сохраняет динамическую стабильность.

Ниже приведены результаты испытания на бурение скважин в подземных породах известной буровой головки и буровой головки согласно изобретению, подтверждающие преимущества последней.

Для сравнения была выбрана выпускаемая промышленностью буровая головка PDC в связи с тем, что она имеет очень разбалансированную конструкцию и малую эффективность бурения. Для того, чтобы эта плохая характеристика не была показательной, три разные буровые головки того же изготовителя, модели и размера были испытаны и все характеризовались одинаково. Основная причина плохой характеристики связана с вихревым движением буровой головки, что способствует бурению буровой головкой забоя скважины котловинного образца. Для испытания изобретения одна из выбранных буровых головок PDC была модифицирована согласно изобретению для образования опорной зоны с низким трением. Результирующая буровая головка была адекватной для испытания конфигурации с низким трением, но не была оптимизированной конструкцией.

На фиг. 4 показана схема породоразрушающего элемента буровой головки и указано вычисленное направление дисбалансирующей силы примерно 951,3 кг. Величина и направление этой дисбалансирующей силы вычислены с помощью специальной компьютерной программы моделирования буровой головки. Для образования опорной зоны породоразрушающие элементы были сняты, как указано, на боковой стороне головки для образования гладкой скользящей поверхности вместо режущей поверхности. Даже если опорная зона считается поверхностью с низким трением, конкретная геометрия этой буровой головки по прежнему характеризовалась явно высоким трением.

Сначала выгодно рассмотреть характеристики буровой головки PDC до удаления породоразрушающих элементов, чтобы оценить преимущества удаления этих элементов. Образец забоя скважины показывал вихревое движение. На фиг.5 и 6 показаны типовые графики вибраций, которые происходили с буровой головкой при скорости вращения, равной 120 об/мин, и бурении подземных пород Carthage и доломита. (Carthage вид породы по названию местности). На фиг.7 показано также, что буровая головка PDC имела вихревое движение при нагрузке на нее (WOB) в 815,4 кг и скорости вращения, равной 130 об/мин.

После удаления выбранных породоразрушающих элементов для образования опорной зоны в местоположении, куда бы направлялись дисбалансирующие силы, буровая головка была возвращена в условия Carthage и доломита, идентичные предшествующим испытаниям перед удалением породоразрушающих элементов. Образцы забоя скважин в испытаниях Carthage и доломита были очень ровные. Скважины в Carthage были полностью в соответствии с калибром, а в доломите была лишь на 0,16 см больше калибра. На фиг.8 приведено сравнение образца забоя скважины, предсказанного специальной компьютерной программой, и образца, измеренного при испытаниях Carthage. Отличная согласованность между предсказанным и фактическим образцами указывает, что буровая головка нагружалась, как предсказано моделью, и должна обеспечить очень длительный срок службы в отношении износа.

Та же самая буровая головка PDC испытывалась на турбинном приводе при высоких вращательных скоростях, прежде чем породоразрушающие элементы были удалены. Образец забоя скважины в Carthage показал очень выраженные образцы вихревого движения, и на фиг. 9 показаны данные вибрации, зарегистрированные во время этих испытаний. На фиг. 10 показаны данные значительно сниженной вибрации в случае буровой головки после удаления породоразрушающих элементов. Далее буровая скважина была лишь на 0,32 см больше заданного калибра, и не было никаких признаков вихревого движения.

Горная мука бороздилась карбидными износостойкими катышами, расположенными там, где были удалены породоразрушающие элементы, на поверхности "низкого трения". Больше муки скапливалось во время испытаний доломита (более мягкая порода, чем во время испытания Carthage. Факт, что горная мука была видна только на крышках в зоне, где были удалены породоразрушающие элементы, далее указывает, что правильное местоположение на корпусе буровой головки было выбрано для удаления породоразрушающего элемента, чтобы образовать опорную зону с низким трением.

Скорости проходки, полученные в случае буровой головки PDC до и после удаления породоразрушающих элементов, не так легко было оценить, потому что нормальные испытания характеристик не проводились с буровой головкой в ее первоначальном состоянии по причине высокой вибрации. На фиг.11 приведено сравнение буровой головки в условиях доломита при скорости вращения в 120 об/мин до и после образования опорной зоны с низким трением. Скорость проходки была примерно одинаковой в обоих условиях, но во время первых испытаний (с неудаленными породоразрушающими элементами) 23 ив 42 элементов образовали трещины или были выщерблены. Эти поврежденные породоразрушающие элементы могли привести к пониженной проходке (ROP) при последующих испытаниях. На фиг.12 представлены два испытания в условиях Carthage, которые показывают, что проходка может быть немного выше до образования опорной зоны с вязким трением, но первоначальные испытания проводились до повреждения породоразрушающих элементов в условиях доломита. Согласно этим испытаниям опорная зона с низким трением может на обеспечивать значительно повышенной скорости проходки, но она не является помехой для ее возрастания.

На фиг. 13 приведено сравнение скорости проходки, полученной при скорости вращения в 1050 об/мин с помощью буровой головки после образования опорной зоны с низким трением, с характеристикой при скорости вращения в 60 об/мин до образования такой зоны. Первоначально скорость вращения буровой головки была ограничена 60 об/мин из-за высоких вибраций, но после модификации головки можно было легко использовать скорость вращения в 1050 об/мин. Фактически вибрации были ниже при скорости вращения в 1050 об/мин, чем они были при скорости вращения в 60 об/мин до модификации буровой головки. Комбинация высокой проходки и низких вибраций, полученная в результате правильно модифицированной буровой головки, показывает потенциал изобретения, как средства обеспечения допустимых высоких скоростей буровых головок, без образования разрушительных вихревых движений.

Способ изготовления буровой головки, выполненной согласно изобретению, заключается в следующем.

При изготовлении буровой головки используется геометрическая модель режущих поверхностей на буровой головке для вычисления сил, действующих на каждую режущую поверхность. Модель используется для образования буровой головки. При выполнении этого основания часть породоразрушающих элементов устанавливается на буровой головке, образуется геометрическая модель головки, и силы действующие, на каждый породоразрушающий элемент в данных условиях бурения, вычисляются. После этого вычисляется точное положение каждого из остальных породоразрушающих элементов, которые должны быть установлены в вычисленном положении, снижающем радиальный компонент сил, действующих на породоразрушающие элементы. Остальные породоразрушающие элементы затем устанавливаются в вычисленных положениях.

На фиг. 14 показано выпускаемое промышленностью координатное измерительное устройство 14, которое показано рядом с буровой головкой 1. Измерительное устройство 14 включает в себя указательную стрелку 15, неподвижно смонтированную на подвижном рычаге 16. Нижний конец указательной стрелки 15 расположен в точке, которая неподвижна относительно рычага 16.

Рычаг 16 смонтирован на поперечно перемещающейся раме 17. Рама 17 содержит параллельные стержни 18, 19, вдоль оси которых перемещается рама 17. Измеритель 20 указывает боковое положение рамы 17 относительно вертикального основания 21.

Рама 17 также может перемещаться вертикально вдоль параллельных стержней 22, 23, при этом высота рамы 17 указывается измерителем 24.

Параллельные стержни 25, 26 смонтированы на нижней части 27 неподвижного основания. Стержни 25, 26 поддерживают вертикальное основание 21 при перемещении вдоль оси стержней 25,26. Измеритель (невидим) показывает относительное положение основания 21 на стержнях 25, 26. Стержни 25, 26 ориентированы в пространстве перпендикулярно к стержням 22, 23 к стержням 18, 19. Аналогичным образом стержни 22, 23 и стержни 18, 19 каждый перпендикулярен к каждому из других двух групп стержней.

Показания на измерителях указывают относительные положения стержней, используемых для определения точки в пространстве, занимаемой заостренным концом указательной стрелки 15. Положение точки на указательной стрелке 15 может быть таким образом отнесено к трехмерной координатной системе, образуемой осями X, Y и Z, с использованием каждого измерителя, показывающим относительное положение вдоль одной из осей. Цифровой измеритель 28 формирует показание координат X, Y и Z точки на указательной стрелке 15 и также формирует такие координаты по команде оператора для блока памяти компьютера, выпускаемого промышленностью (не показан).

Буровая головка 1 смонтирована на поворотном вращающемся круге 29, угловое положение которого управляется ручкой 30. Угловая шкала (не показана) показывает угловое положение поворотного круга 29 и тем самым буровой головки 1, которая установлена на нем со своей осью, соосно выравненной с осью поворотного круга 29.

В рассматриваемом варианте выполнения способа изготовления указательная стрелка 15 устанавливается на множестве точек на поверхности буровой головки 1, и координаты каждой конкретной точки вводятся в блок памяти компьютера. Из этих данных создается компьютерная модель буровой головки. При проведении измерений первая группа измерений производится вокруг боковой стороны головки, так что компьютер имеет данные, из которых может быть определена продольная ось головки. Вторая группа измерений производится по периметру режущей поверхности породоразрушающего элемента. При проведении этих измерений угловое положение поворотного круга 29 отмечается и связывается с тремя величинами, которые получены измерительным устройством 14 для всех измерений, произведенных при этом конкретном угле поворотного круга. Это дает возможность производить все измерения по существу нормально относительно каждой точки измерения и повысить точность процесса измерения.

После того, как головка повернулась на 360o и измерено и записано несколько точек по периферии ее, измеряется каждая режущая поверхность на породоразрушающих элементах.

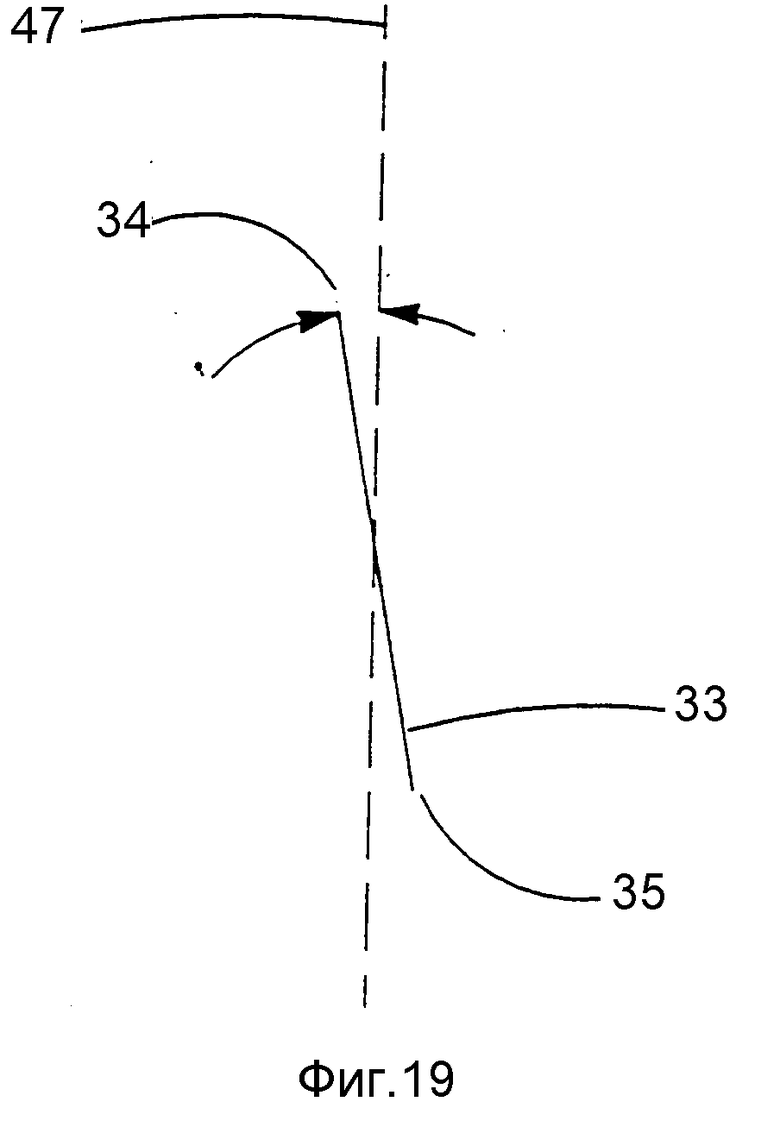

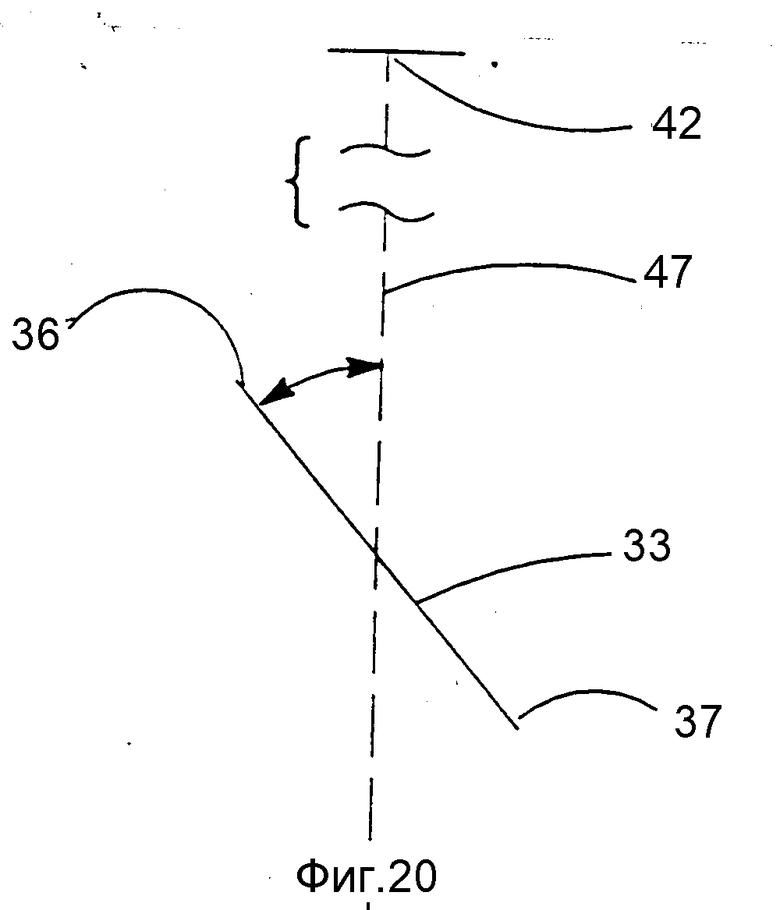

Для описания способа, каким производятся эти измерения, следует обратиться к фиг. 15 и 16. Каждая режущая поверхность включает в себя вертикальную ось 31, которая по существу параллельна режущей поверхности и проходит от самой верхней части ее до самой нижней части и горизонтальную ось 32, которая проходит от самого крайнего левого участка до самого крайнего правого участка режущей поверхности и параллельна ей. При проведении измерений с помощью координатного измерительного устройства точка на указательной стрелке 15 на фиг. 14 сначала устанавливается на пересечении оси 31 с периметром режущей поверхности 33, таким образом определяя первую измерительную точку 34. Вторая измерительная точка 35 помещается на пересечении оси 31 с нижней кромкой режущей поверхности 33. Третья измерительная точка 36 находится на левом пересечении оси 32 с наружным периметром режущей поверхности 33, тогда как четвертая измерительная точка 37 помещается на правом пересечении оси 32 с периметром режущей поверхности 33.

Числа и стрелки, показанные в центральной части режущей поверхности 33 на фиг.15 и 16, указывают порядок, в каком производятся первые четыре измерения на каждой режущей поверхности на буровой головке: сначала вдоль вертикальной оси режущей поверхности и после этого вдоль горизонтальной оси режущей поверхности. Когда точка на указательной стрелке 15 расположена в первой точке 34, координаты и угловое положение поворотного круга 29 вводятся в компьютер и аналогичным образом в отношении каждой другой из четырех измерительных точек.

На фиг. 16 показан вид режущей поверхности 33 после того, как головка использовалась для бурения скважины и таким образом включает в себя изношенную плоскую поверхность 38 на одной стороне своей, образовавшейся в результате проникновения породоразрушающего элемента в формацию породы во время бурения. Когда такие неровности происходят по периметру режущей поверхности 33, как в случае на фиг.16, производятся измерения пятой и шестой измерительных точек 39 и 40 для полного определения периметра режущей поверхности.

Так как каждое измерение вводится в компьютер, оно связано с номером, который указывает порядок, в каком производилось измерение. На фиг.15 измерения в точках 34, 35, 36 и 37 пронумерованы как I, II, III, IV соответственно, и на фиг. 16 измерения аналогичным образом пронумерованы при измерениях в точках 39 и 40, которые дополнительно пронумерованы как V и VI соответственно. Каждая режущая поверхность измеряется под одним углом на поворотном круге, который также регистрируется. Дополнительно к сказанному выше регистрируется величина для указания общей формы кромки режущей поверхности между смежными измерениями. Если форма вообще прямолинейная, регистрируется ноль, и если форма вообще дуг сообразная, регистрируется единица. Таким образом, образуется число для блока памяти компьютера, чтобы указать общие формы между каждой из смежных измерительных точек на фиг.15.

На фиг. 16 число "один" регистрируется между первым и четвертым измерениями, между четвертым и шестым измерениями, между вторым и третьим измерениями, между третьим и пятым измерениями и между шестым и первым измерениями, тогда как "нуль" регистрируется между пятым и шестым измерениями для указания по существу прямолинейной кромки, образуемой изношенной поверхностью 38. Таким образом, каждая из регистрируемых измерительных точек определяет периметр режущей поверхности, имеющей фиксированную угловую ориентацию относительно продольной оси буровой головки. Дополнительно связность между каждой смежной точкой вводится в блок памяти компьютера. Эта связность является просто индикацией формы периметра режущей поверхности между смежными измерениями. Как станет более понятно ниже, величина связности между смежными измерениями используется для интерполирования дополнительных координат, применяя круговую интерполяцию, когда связность является "единицей", и линейную интерполяцию, когда связность "нуль".

На фиг. 17 буровая головка 1 показана частично в процессе изготовления. Как можно видеть, породоразрушающие элементы все монтируются на корпусе 2 головки 1 за исключением породоразрушающего элемента 8. В корпусе 2 образовано отверстие 41 для приема шпильки породоразрушающего элемента 8'. Каждый из других элементов имеет свою шпильку, смонтированную с прессованной посадкой в соответствующем отверстии в корпусе 2 буровой головки 1. Перед монтажом породоразрушающего элемента 8' на корпусе буровой головки регистрируются размеры корпуса 2 буровой головки 1 вокруг ее периферии и режущих поверхностей каждого из породоразрушающего элемента, которые установлены на корпусе 2 буровой головки и вводятся в блок памяти компьютера, как описано ранее. Таким образом, компьютер имеет данные в отношении периферии корпуса буровой головки 1, из которых могут быть определены ось 42 головки 1 и положения каждой режущей поверхности, кроме, конечно, породоразрушающего элемента, который еще не установлен в пространстве относительно оси 42 головки 1.

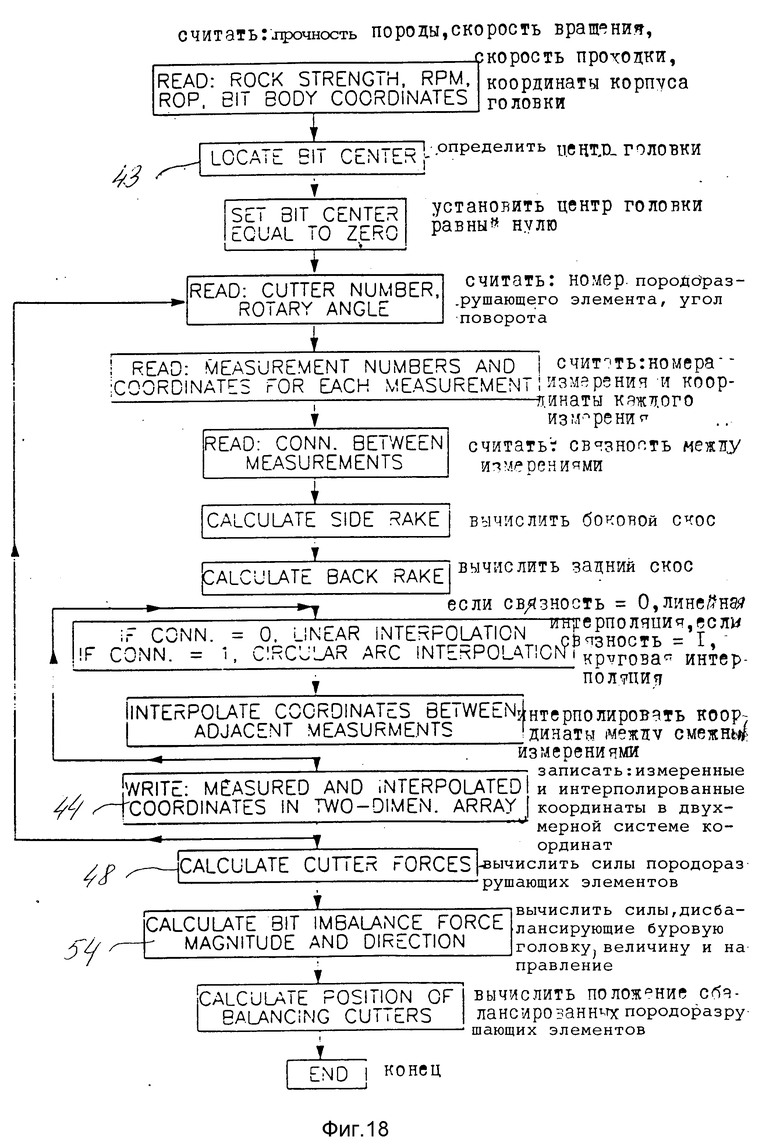

На фиг. 18 приведена блок-схема программы компьютера для использования в связи с изготовлением буровой головки. Хотя вся блок-схема имеет отношение к изготовлению буровой головки, значительная часть программы компьютера касается только обобщения модели буровой головки. Как станет более понятно ниже, эта часть программы, касающаяся моделирования буровой головки, начинается с графического прямоугольника 43 со стадией "Установить центр головки" и до прямоугольника 44 включительно с обозначением "Записать: измеренные и интерполированные координаты в двухмерной системе".

Для инициирования программы вводятся данные в отношении прочности породы, в которой будет использоваться буровая головка, скорости вращения буровой головки и скорости проходки, т. е. скорости, с какой пробуривается скважина. Координаты корпуса буровой головки, которые измерены вокруг периферии корпуса буровой головки, также считываются из блока памяти компьютера.

После этого координаты корпуса буровой головки используются для определения местоположения оси 42 посредством регрессии наименьших квадратов. Подпрограмма для выполнения этой задачи может быть записана специалистом, имеющим знания в этой области.

Как следует отметить, каждая из трех координат в отношении каждой точки, измеренной на корпусе буровой головки, соотносятся с координатным измерительным устройством, а не с продольной осью корпуса буровой головки. После определения местоположения продольной оси корпуса буровой головки в системе координат, в которой производятся измерения, координатная система может быть переключена на установление вертикальной или оси для соосного выравнивания с центром буровой головки. Затем файл данных в отношении конкретного номера породоразрушающего элемента и угла поворота, под которым эти данные регистрируются, считываются из блока памяти компьютера. После этого номер каждого измерения, например, одной серии последовательных номеров, указывающих порядок, в каком производились измерения, считывается с координатами, связанными с этим конкретным номером измерения. Затем связность между смежными измерениями считывается, которая, как следует напомнить, определяет общую форму либо прямолинейную, либо дугообразную между смежными измерениями.

Затем вычисляется боковой скос каждого породоразрушающего элемента. Боковой скос определяется относительно вертикальной контрольной плоскости, которая содержит оси 45 и 46. Плоскость проходит через центр корпуса буровой головки и делит ее на равные половины. Координаты, которые определяют горизонтальную ось режущей поверхности конкретного породоразрушающего элемента, как измеряемые точки 36, 37 на фиг.15, вращаются вокруг периферии центра буровой головки по траектории, по какой координаты движутся во время фактического вращения буровой головки. Когда точка центра режущей поверхности пересекает вертикальную контрольную плоскость, угол между осью 32, горизонтальной осью, и вертикальной контрольной плоскостью определяет боковой скос. Можно видеть, что координаты, расположенные в точке центра каждой режущей поверхности, могут легко вычисляться, так как то же самое определяется путем пересечения осей 31, 32, положения которых известны.

Аналогичным образом задний скос определяется как угол между контрольной плоскостью 47 и вертикальною осью 31 после того, как координаты, определяющие горизонтальную и вертикальную оси, поворачиваются, пока их пересечение не пересечется с контрольной плоскостью. Иначе говоря, для вычисления и бокового скоса и заднего скоса координаты, определяющие режущую поверхность, сначала поворачиваются, пока пересечение осей 31, 32 не встретится с вертикальной контрольной плоскостью 47. После этого углы между горизонтальной осью 32 и контрольной плоскостью 47 (боковой скос) и вертикальной осью 31 и контрольной плоскостью 47 (задний скос) измеряются. Также следует отметить, что подпрограмма, способная поворачивать координаты и измерять углы, как сказано выше, может быть легко составлена специалистом средней квалификации в этой области.

В качестве примера фиг.19 представляет вид сверху корпуса 2 буровой головки, показывающей вертикальную контрольную плоскость 47, которая содержит оси 42, 46. Режущая поверхность 33, представляющая одну из режущих поверхностей буровой головки 1, поворачивается, пока ее центр не пересечется с плоскостью 47, как показано. Можно видеть, что так как поверхность 33 параллельна продольной оси 42 корпуса 2 буровой головки 1, то задний скос не имеет градусов. Таким образом, угол, показанный на фиг. 19, является боковым скосом

На фиг. 20 представлен вид режущей поверхности со стороны буровой головки. Режущая поверхность 33 поворачивается, пока центр ее не пересечется с плоскостью 47. Поверхность 33 на фиг.20 имеет боковой скос, равный нулю градусов, так как поверхность параллельна с осью 42, и показанный угол является задним скосом.

Следует отметить, что в большинстве случаев режущие поверхности включают в себя и небольшие величины заднего скоса и небольшие величины бокового скоса. Виды на фиг. 19 и 20 предназначены для целей иллюстрации способа, каким измеряются задний скос и боковой скос.

Обращаясь снова к блок-схеме на фиг. 18, после вычисления бокового и заднего скосов конкретной режущей поверхности, программа выбирает точку измерения на периферии режущей поверхности и проверяет связность между точкой и следующей точкой измерения в направлении по часовой стрелке головки, так как буровая головка 1 в этом примере представляет головку 8,5 дюймов.

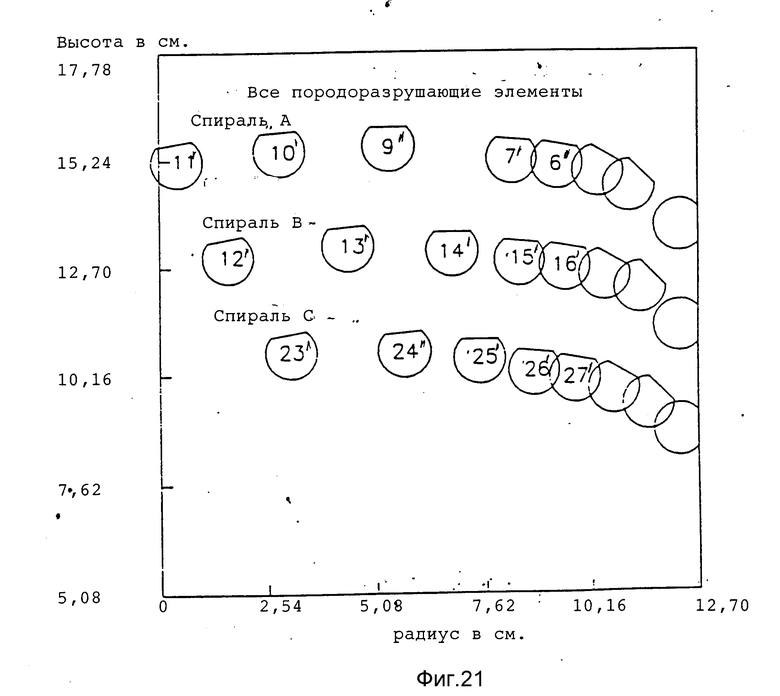

Профиль на фиг. 21 включает в себя верхний профиль, обозначенный "все породоразрушающие элементы", который образуется, когда каждая из режущих поверхностей оказывается спроецированной на контрольную плоскость 47. Чтобы более четко идентифицировать режущие поверхности в каждой из трех спиралей А, В, С, проецирование на контрольную плоскость 47 каждой спирали А, В, С показано ниже проецирования породоразрушающих элементов. В спирали "А" можно видеть, что нет профиля породоразрушающего элемента 8', так как он еще не установлен на головке бура.

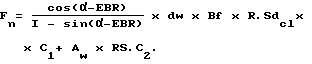

Обращаясь снова к блок-схеме на фиг.18 после того как каждая режущая поверхность в режущих элементах 1'-7' и 9'-36' была представлена в двухмерной системе, как описано выше, программа приступает к стадии в прямоугольнике 48 схемы и выполняется вычисление сил, действующих на каждый породоразрушающий элемент. Рассматривая теперь фиг.22 и 23, силы, воздействующие на индивидуальный один из породоразрушающих элементов на буровой головке, могут быть определены как нормальные или проходческие силы типа, обозначенных как Fn на фиг. 22 и 23 и как срезающие силы Fc на фиг. 22. Нормальная сила является силой, необходимой, чтобы заставить породоразрушающий элемент проникнуть в породу, и выражается формулой:

В вышеприведенной формуле альфа есть угол породоразрушающего элемента относительно оси X на фиг.17, который служит в качестве произвольной контрольной оси, которая параллельна оси 46 и подобно оси 46 содержится в плоскости 47. EBR есть эффективный задний скос, который является функцией фактического заднего скоса и фактического бокового скоса, которые оба пояснялись выше, и угол, при котором действует Fn.

Обращаясь к фиг. 24, режущая поверхность 33 схематично показана углубленной в формацию породы 49. Хотя на фиг.24 не показано большинство других режущих поверхностей на корпусе 2 буровой головки 1 углубляются в той или иной степени в пласт породы 49. Эффективный задний скос (EBR) может определяться как угол между режущей поверхностью 33 породоразрушающего элемента и плоскостью 50 резания. Плоскость 50 резания параллельна оси, образованной между точками 51 и 52 на режущей поверхности и перпендикулярная Fn. Точки 51 и 52 являются точками, в которых поверхность формации 49 пересекает режущую поверхность 33. Иначе говоря, затемненная область на режущей поверхности 33 определяет поперечное сечение разреза формации 49, произведенное режущей поверхностью 33.

Плоскость 50 далее ориентирована таким образом, что ось 53, перпендикулярная к плоскости 5Р, проходит через продольную ось пробуриваемой скважины. Конечно, когда нет качания буровой головки во время бурения, продольная ось скважины и буровой головки совпадают.

В итоге эффективный задний скос является углом между режущей поверхностью 33 и плоскостью 50 резания, как показано на фиг.24. Эффективный задний скос может быть вычислен, когда известны фактические боковой и задний скосы, которые, следует напомнить, вычисляются программой и когда известно положение плоскости 50 резания. Положение плоскости 50 резания зависит от глубины резания, что в свою очередь зависит от скорости проходки и вращения буровой головки. Как следует отметить, эти величины являются входными данными программы как заданные параметры, указывающие условия бурения, при которых используется буровая головка.

Bf является переменным коэффициентом буровой головки, который занимает диапазон между 0,75 и 1,22 и который в представленном варианте выполнения выбран с учетом небольших различий между имитациями на компьютерной модели износа буровой головки в отношении данной буровой головки и фактическим износом буровой головки, происходящий при фактических условиях. Коэффициент буровой головки Bf учитывает необъяснимые эффекты в отношении конкретной буровой головки. Величина этого коэффициента больше 1,0 указывает, что буровая головка бурит медленнее, чем предполагалось, и величина меньше 1,О указывает, что буровая головка бурит быстрее, чем предполагалось. Специалист средней квалификации в этой области может эмпирически определить величину Bf, для выбранной буровой головки.

Ширина резания, производимого породоразрушающим элементом, обозначена как dw. В приведенном варианте выполнения компьютерная модель образует сетку параллельных вертикальных линий каждой режущей поверхности, и dw равно ширине между смежными линиями. Затем решается уравнение в отношении каждой сетки для получения общей силы в отношении породоразрушающего элемента. Эффективная глубина резания обозначена dce, и CI является безразмерной константой, которая в приведенном примере выполнения равна 1,100. Способ, каким определяется C1, будет пояснен кратко, и dce может слегка изменяться от фактической глубины резания. Способ выбора величины dce известен специалистам средней квалификации в этой области.

Рассматривая теперь второе выражение уравнения в отношении F, Aw является плоской зоной (площадью) износа, RS также является константой, связанной с прочностью формации породы, и C2 является константой, равной 2,150.

Первый компонент в уравнении в отношении Fn равен величине направленной вниз силы, необходимой для предотвращения режущей поверхности от отклонения резания заданной глубины и ширины резания. Второй компонент уравнения в отношении Fn включает в себя коэффициент в отношении породоразрушающего элемента, который имеет плоскую зону износа Aw образованную на нем. Эта часть нормальной силы является той, которая необходима для сжатия породы ниже тупого породоразрушающего элемента, чтобы дать ему возможность проникнуть в породу. C1 и C2 могут быть определены эмпирически путем первого использования новой буровой головки, тем самым устанавливая Aw на нуль и тем самым приравнивая все второе выражение к нулю. Известная нормальная сила может быть приложена и с помощью каждого из других известных коэффициентов C1 может быть определена. После этого величина 1,100 в описываемом варианте выполнения вставляется в уравнение, и буровая головка используется до образования плоских участков износа. После этого плоская зона износа измеряется и вводится в уравнение, которое затем решается в отношении C2, которое в описываемом варианте выполнения равно 2150.

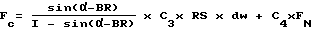

Периферийная сила Fc породоразрушающего элемента на фиг. 22 является такой, которая требуется для продвижения породоразрушающего элемента вдоль среза после того, как нормальная сила углубляет его в формацию породы. Стрелка, показывающая ориентирование Fc, также показана на фиг. 17. Периферийная сила породоразрушающего элемента зависит от трения скольжения между этим элементом и породой и силы, необходимой для разлома породы. Нижеследующее уравнение может использоваться для вычисления периферийной силы породоразрушающего элемента

Первое выражение уравнения периферийной силы породоразрушающего элемента представляет силу резания, т.е. силу, необходимую для разрушения породы, и второе выражение является непроизводительным трением, возникающим на плоском участке породоразрушающего элемента. Переменными величинами в уравнении являются те, которые описаны выше, и дополнительно dw есть средняя глубина среза. В описываемом варианте выполнения безразмерные константы C3 и C4 равны 3000 и 0,3 соответственно.

C3 и C4 могут быть определены эмпирически путем бурения с помощью двух известных периферийных сил, приложенных к буровой головке, подставляя все известные переменные в уравнение периферийной силы резания при каждой величине периферийной силы и решая оба уравнения в отношении C3 и C4.

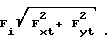

В рассматриваемом примере, т.е. буровой головке 1 на фиг.17, величина периферийной и нормальных сил, как показано на фиг. 22, вычисляется на каждом породоразрушающем элементе. Как сказано выше, глубина резания является функцией скорости проходки и скорости вращения бура, которые обе вводятся в компьютер, как сказано выше, как заранее установленные величины. Так как породоразрушающие элементы на буровой головке могут резать по поверхности, которая наклонена относительно вертикали под углом бета, показанное на фиг. 24, нормальная сила может быть разложена на вертикальный и радиальный компонент, и периферийная сила может быть разложена на радиальные компоненты, и момент около центра буровой головки. Радиальный компонент нормальной силы, обозначенный как Fr на фиг. 24, равен Fn• sin (β).

Компоненты нормальной силы и периферийной силы, которые воздействуют на буровую головку в плоскости, перпендикулярной оси вращения буровой головки, могут быть разложены в одну силу, воздействующую на центр буровой головки, и одну пару, которые лежат в перпендикулярной плоскости. Пара представляет крутящий момент, необходимый для вращения буровой головки, и сила представляет дисбалансирующую силу, т.е. силу, которая стремится сместить буровую головку в сторону стенки буровой скважины.

При вычислении величины и направлении дисбалансирующей силы полезно разложить силы породоразрушающего элемента на компоненты по направлениям X и Y, как показано на фиг.17. Как упомянуто, эти оси выбраны произвольно, но являются фиксированными относительно любого конкретного идентифицирующего средства на буровой головке. Сила вертикальной проходки Fv не имеет компонента в этих направлениях. Радиальная сила проходки (Fr) нормальной силы (Fn) может быть разложена на два компонента осей X и Y с помощью следующего уравнения:

Fx-r=Fr•cos (альфа)

Fy-r=Fr•sin (альфа)

Так как периферийная сила действует под прямыми углами к радиальной силе для каждого породоразрушающего элемента, она может быть разложена на компоненты в направлениях X и Y с помощью следующих уравнений:

Fx-c=Fc•cos (альфа 90)

Fy-c=Fc•sin (альфа 90)

Следует отметить, что у каждого породоразрушающего элемента нет радиального компонента Fc, однако когда величина Fc у каждого элемента раскладывается на компоненты вдоль осей X и Y на фиг.8 суммированием их векторов, то может быть общий радиальный компонент периферийной силы. Итоговые компоненты X и Y дисбалансирующей силы получают в результате суммирования компонентов индивидуальных породоразрушающих элементов следующим образом:

Fxt=Fx-r+Fx-c

Fyt=Fx-r+Fy-c.

После такого суммирования величина радиальной дисбалансирующей силы выражается как

Возвращаясь снова к блок-схеме на фиг. 18, можно видеть, что стадия, обозначенная в прямоугольнике 54, выполняется путем разложения сил породоразрушающего элемента в плоскости, перпендикулярной к оси буровой головки, в одну дисбалансирующую силу, как описано выше. Аналогичным образом, момент, наклоняющий буровую головку в плоскости, параллельной центральной оси, вычисляется.

Конечная стадия на блок-схеме обозначена как "Вычислить положение породоразрушающих элементов". В рассматриваемом примере имеется только один породоразрушающий элемент 8', который остается установить на корпусе буровой головки. Можно использовать альтернативный способ вычисления положения породоразрушающего элемента 8', который направляет дисбалансирующую силу в сторону опорной зоны. Во-первых, можно видеть, что породоразрушающий элемент может быть радиально установлен относительно продольной оси шпильки породоразрушающего элемента в отверстии 41 и затем может быть установлен на глубинах, которые отличаются от полностью установленной, т.е. при некотором положении шпильки, при котором она упирается в принимаемый ее нижний конец отверстия 41. Первоначально произвольные задний и боковой скосы и вертикальное положение режущей поверхности в заданных диапазонах выбирается для породоразрушающего элемента 8', и программа моделирования буровой головки и вычисления режущих сил вновь повторяется с породоразрушающим элементом 8' в выбранной позиции. Программа повторно выполняется при переустановленном положении элемента 8' в направлении, приводящем к увеличению и правильному направлению дисбалансирующей силы. Программа однозначно образует группу координат, которые идентифицируют положение породоразрушающей поверхности элемента 8'. После этого элемент 8' осторожно устанавливается в положение, при котором режущая поверхность находится в вычисленном положении.

После установки породоразрушающего элемента 8' были вычислены величины, включающие в себя объем среза (объем, изымаемый за один оборот вращения головки) и скорость каждого породоразрушающего элемента. Плоская зона износа вычисляется известным способом для 5 ч бурения. Дисбаланс в процентном выражении является дисбалансирующей силой, выраженной как процент нагрузки на буровую головку бура, которая представляет суммарное Fyt для каждого породоразрушающего элемента.

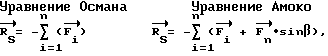

Примечание: уравнения изменяются с векторным обозначением.

где Rs вектор результирующей силы на бобышке;

Fi вектор режущей силы на лезвии i;

Fn вектор осевой силы на лезвии i;

β наклон режущей поверхности;

n количество лезвий

Используя пример профиля буровой головки, показанный на прилагаемых чертежах, уравнения силы Османа и др. и описанные уравнения силы заявителей использовались для проектирования двух буровых головок. Осман и др. используют только два компонента силы, тогда как заявители используют четыре компонента силы, тем самым приводя в результате к буровым головкам с опорными зонами, расположенными друг от друга на 180o.

Следует отметить, что способ не ограничивается просто расположением породоразрушающего элемента в предварительно просверленном отверстии. Программа может использоваться для выбора положений для отверстий в корпусе буровой головки одного или больше породоразрушающих элементов после того, как заданное количество породоразрушающих элементов установлено, и выполнена программа для определения дисбалансирующей силы. Итеративный способ, аналогичный описанному выше, может использоваться для позиционирования двух или больше остальных породоразрушающих элементов либо в предварительно просверленных отверстиях, как в рассматриваемом примере, либо может использоваться программа для определения положения отверстий, которые должны быть просверлены.

Кроме того, программа необязательно ограничивается породоразрушающими элементами типа имеющих шпильки, проходящие через них, которые входят в отверстия в корпусе буровой головки. Та же программа может использоваться для позиционирования породоразрушающих элементов, которые непосредственно крепятся к корпусу буровой головки путем твердой пайки или другим известным способом.

Можно видеть, что программа дает возможность изготавливать буровую головку с начальной группой породоразрушающих элементов, установленных с относительно большими допусками производства в отношении положения режущих поверхностей породоразрушающих элементов. После того, как положение сбалансированного породоразрушающего элемента или элементов определено и правильно направляет дисбалансирующую силу, большое внимание должно быть уделено в отношении позиционирования конечных породоразрушающих элементов, чтобы получить требуемый результат. Таким образом, данный способ изготовления буровой головки дает возможность устанавливать значительное большинство породоразрушающих элементов с относительно большими допусками, тем самым экономя время и деньги в производственном процессе. Дополнительно программа указывает местоположение конечного породоразрушающего элемента или элементов, которые соответственно правильно направляют дисбалансирующую силу в буровой головке, изготовленной таким образом. Среднее качество изготовленных таким образом буровых головок поэтому значительно возрастает по сравнению со средним качеством буровых головок, произведенных по способам предшествующего уровня техники.

Далее вышеописанный способ изготовления может легко использоваться для модифицирования существующих буровых головок, чтобы образовать определенную опорную зону в правильном местоположении. Эта модификация может достигаться путем определения направления дисбалансирующей силы, как описано выше, и затем устранения породоразрушающих элементов на площади, на которую направляется дисбалансирующая сила. Демонтированные породоразрушающие элементы могут быть заменены образованной бобышкой (накладкой), множеством шпилек или накладок. Такие итеративные стадии могут потребоваться для обеспечения приемлемой величины дисбалансирующей силы и ее правильного направления. Такие итеративные стадии могут включать в себя замену, удаление и перекомпоновку породоразрушающих элементов для получения требуемого результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ДОЛОТО ДЛЯ БУРЕНИЯ КОРЕННЫХ ПОРОД (ВАРИАНТЫ) | 1991 |

|

RU2080446C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ИСКРИВЛЕННОГО СТВОЛА СКВАЖИНЫ | 1992 |

|

RU2072419C1 |

| СИСТЕМА ДЛЯ БУРЕНИЯ ПО КРИВОЛИНЕЙНОМУ ПУТИ И ИСПОЛЬЗУЕМОЕ В НЕЙ РОТОРНОЕ БУРОВОЕ ДОЛОТО | 1995 |

|

RU2126482C1 |

| СПОСОБ ГЕОХИМИЧЕСКИХ ПОИСКОВ СКОПЛЕНИЙ НЕФТИ И ГАЗА И УСТРОЙСТВО ДЛЯ АНАЛИЗА СОСТАВА ПРОБ ЛЕТУЧИХ КОМПОНЕНТОВ | 1990 |

|

RU2090912C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ЖИДКИХ УГЛЕВОДОРОДОВ В ЖИДКИХ ВКЛЮЧЕНИЯХ | 1991 |

|

RU2060517C1 |

| КАЛИБРАТОР-ЦЕНТРАТОР | 2010 |

|

RU2460867C2 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1993 |

|

RU2061831C1 |

| БУРОВОЕ ДОЛОТО PDC ДЛЯ БУРЕНИЯ ЗОНЫ ПОГЛОЩЕНИЯ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 2019 |

|

RU2717852C1 |

| УСТРОЙСТВО ДЛЯ КАРОТАЖА БУРОВОЙ СКВАЖИНЫ | 1991 |

|

RU2104566C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН | 2006 |

|

RU2320841C1 |

Использование: бурение геологоразведочных скважин и добыча углеводородов. Сущность: в буровой головке для бурения скважин в подземных породах калибрующая часть имеет опорную зону. Опорная зона расположена смежно режущей области и выполнена с гладкой износостойкой поверхностью. Породоразрушающие элементы на калибрующей поверхности размещены с переменными усилиями наклона для создания в сторону опорной зоны результирующего усилия с удельной нагрузкой, меньшей сопротивления породы на раздавливание. Гладкая износостойкая поверхность может быть оснащена алмазами. Корпус имеет массу, расположенную неравномерно. Центр тяжести этой массы смещен к гладкой износостойкой поверхности калибрующей части. Породоразрушающие элементы могут быть выполнены из прессованного поликристаллического алмаза. Породоразрушающие элементы концевой части могут быть размещены под различными углами с образованием результирующего усилия, направленного радиально в сторону опорной поверхности, с удельной нагрузкой, меньшей сопротивления породы на раздавливание. При бурении буровой скважины к буровой головке дополнительно прикладывают радиальную силу в сторону опорной зоны, которая расположена в результирующей точке векторов суммы сил породоразрушающих элементов и усилия в осевом направлении. 2 с.и. 4 з.п. ф-лы, 24 ил.

| SU, патент, 4635738, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1990-02-20—Подача