Устройство относится к порошковой металлургии, технике аналитического приборостроения и может быть использовано для определения проницаемости пористых подшипников, фильтров и других изделий, проницаемых для жидкостей.

Известно устройство для определения проницаемости (ГОСТ 25283-83. Метод определения проницаемости жидкостей и газов), состоящее из баллона со сжатым воздухом, редукционного вентиля, фильтра, осушителя, моностата, кранов подвода жидкости или газов, ртутных манометров, ротаметров. Недостатками данного устройства являются низкая производительность, низкая точность измерения, неудобства в обслуживании и громоздкость.

Разработано также устройство (а. с. N 1679290), состоящее из системы подготовки жидкости, рабочего и образцового измерителей давления, электромагнитного крана, многоканального тензопреобразователя, датчика линейных перемещений, матрицы памяти, блока связи с ЭВМ.

Недостатками данного устройства являются недостаточная точность замеров, сложность в управлении процессами замеров и обработки данных, громоздкость устройства.

Задачей данного изобретения являются повышение точности замеров, упрощение управления процессами замеров, автоматическая обработка результатов замеров, исключающая необходимость применения ЭВМ, уменьшение габаритов.

Указанная цель достигается тем, что устройство для определения проницаемости жидкости через пористые материалы, содержащее бак для жидкости, насос, соединенный с электродвигателем и клапаном давления, датчик температуры, измеритель объема жидкости и держатель образца, в корпус которого вмонтированы датчики давления, один из которых закреплен на внутренней стороне корпуса, отличающееся тем, что датчик температуры вмонтирован в корпус держателя образца, а второй датчик давления закреплен снаружи корпуса держателя, датчик измерения объема жидкости представляет собой емкостной датчик, выполненный в виде емкости, в которой находится стеклованный электрод, при этом выходы датчиков давления, температуры и объема жидкости соединены с соответствующими входами контроллера, выполненного на базе микропроцессора, соединенного с цифровым индикатором, а управляющий вход контроллера соединен с устройством изменения частоты вращения двигателя.

Применение устройства для изменения частоты вращения двигателя, управляемое микропроцессором, позволяет упростить процесс изменения давления и конструкцию устройства, повышая при этом точность замеров. Измерение объема жидкости выполнено в виде емкостного датчика, который с меньшей погрешностью, чем в прототипе выполняет замеры. Изменение конструкции держателя для образца, в котором с помощью датчиков давления измеряется давление жидкости, поступающей в образец и после прохождения через пористую среду. Введение контроллера на базе микропроцессора позволяет управлять процессами замеров, обрабатывать их и выводить результат на цифровой индикатор без применения ЭВМ. Исключение из конструкции дросселя с блоком управления, датчика линейных перемещений с преобразователем, образцового измерителя давления, блока связи с ЭВМ делает устройство компактным и удобным в эксплуатации.

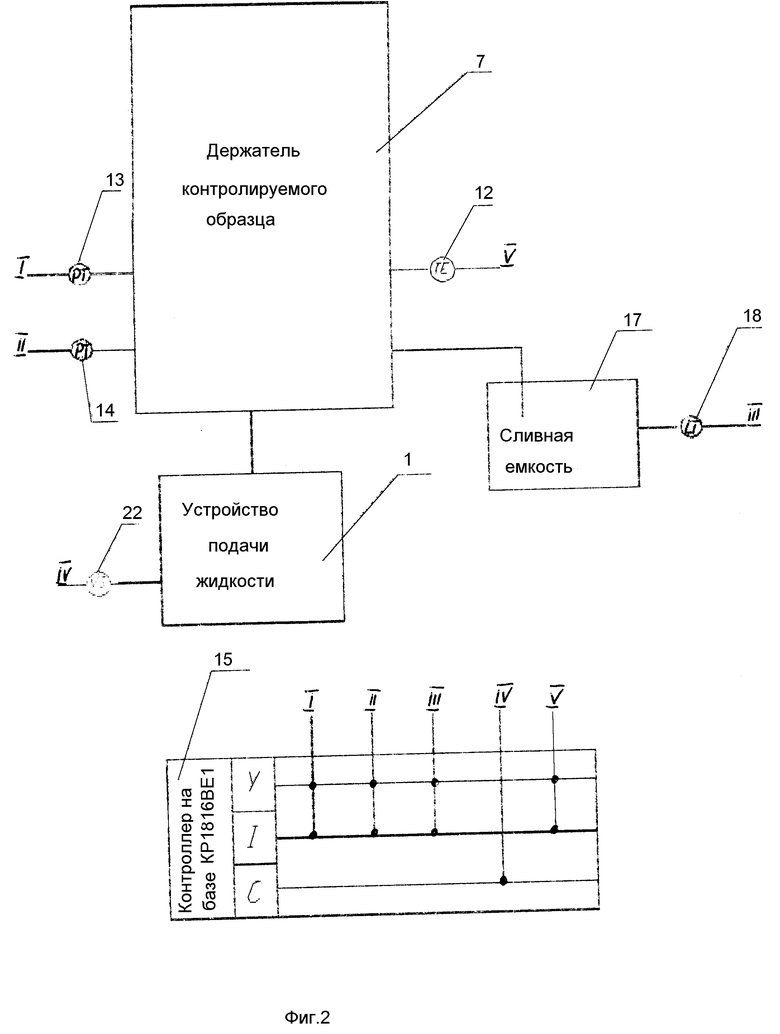

На фиг. 1 изображена функциональная схема устройства; на фиг.2- функциональная схема автоматизации процессов замеров.

Устройство содержит насос 1, который посредством муфты 2 связан с электродвигателем 3, фильтром 4 на входе насоса и клапаном давления 5 на выходе, связанного посредством обратного клапана 6 с держателем образца 7, в котором находится образец 8, закрепленный в держателе 7 посредством поршня со штоком 9, пружины 10, крышки 11. В держателе 7 расположены датчик температуры 12, датчики давления 13 и 14, которые связаны с контроллером 15. Держатель 7 посредством обратного клапана 16 соединен с емкостью 17, в которой находится емкостной датчик уровня 18, выполненный в виде остеклованного электрода, который соединен с контроллером 15. Емкость 17 связана со сливным баком 19 через кран 20. Электродвигатель 3 также соединен с контроллером 15 через устройство регулирования частоты вращения 22. Контроллер 15 соединен с цифровым индикатором 21.

Работа устройства заключается в следующем. Образец 8 устанавливается в держатель 7, зажимается с помощью поршня со штоком 9 и пружины 10, в результате поворота крышки 11, которая входит в пазы держателя 7.

Вся работа устройства управляется с помощью контроллера 15 на базе микропроцессора КР1816ВЕ51. На фиг.2 показаны функции контроллера: C - управление процессами, Y вычислительные операции, I отображающие (показывающие результаты) операции.

Включается контроллер 15 и одновременно электродвигатель 3, частота вращения которого регулируется устройством 22, одновременно включается посредством муфты 2 насос 1, который из бака 19 через фильтр 4 всасывает жидкость и через клапаны 5 и 6 подает ее под давлением во внутреннюю полость образца 8. Давление подачи жидкости замеряется датчиком давления 13, сигнал от которого усиливается и обрабатывается контроллером 15.

После создания давления внутри образца 8 жидкость начинает просачиваться через его поры, когда давление за образцом достигнет определенного значения, срабатывает обратный клапан 16 и жидкость начинает поступать в емкость 17. Давление жидкости, прошедшей через поры (за образцом), замеряется датчиком давления 14, сигнал от которого усиливается и обрабатывается контроллером 15.

Одновременно происходит замер уровня жидкости, поступающей из держателя 7 в емкость 17, в которой находится один остеклованный электрод 18, а в качестве второго электрода служит жидкость, которая присоединяется к измерительной цепи с помощью корпуса емкости 17.

Емкость рассчитывается по формуле

C = 2Lπε/(lnR1/R2),,

где

L уровень жидкости;

ε диэлектрическая проницаемость стекла;

R1,R2 внешний и внутренний радиусы покрытия электрода.

Сигнал от емкостного датчика усиливается контроллером и преобразуется в расход жидкости за определенный промежуток времени.

Датчик температуры 12 подает сигнал на контроллер 15 и вязкость исходной жидкости корректируется в зависимости от температуры по формуле

μt = ρν50(50/T)n,,

где

μt динамическая вязкость при заданной температуре;

ν50 кинематическая вязкость при температуре 50oС;

ρ плотность жидкости;

n показатель степени, зависящий от вязкости.

После истечения заданного промежутка времени контроллер 15 меняет частоту вращения электродвигателя 3 и цикл повторяется. После окончания замеров контроллер обрабатывает результаты: определяет ламинарность потока, выбирает точку замера и рассчитывает коэффициент проницаемости

K = QμtS/F(P1- P2),,

где

P1 давление от датчика 13;

P2 давление от датчика 14;

S толщина стенки образца;

F площадь сечения образца 8;

Q расчет жидкости в точке замера, выбранной контроллером.

Расход жидкости Q определяется по формуле

Q=LA/t

где

A площадь основания емкости 17;

t время в течении которого производился замер.

Полученное значение коэффициента проницаемости выводится на цифровой индикатор 21. Жидкость из емкости 17 сливается через кран 20 в бак 19.

Предлагаемое устройство предполагается внедрить на заводах, изготавливающих изделия методами порошковой металлургии. Данное устройство позволит выпускать изделия с гарантированными свойствами, например, пористые подшипники с гарантированной несущей способностью, которая зависит от проницаемости, а также фильтрующие элементы с гарантированным размером пор.

Устройство может быть введено в непрерывный технологический процесс и регулировать его с целью получения высококачественных изделий.

Устройство для определения проницаемости жидкости относится к порошковой металлургии, технике аналитического приборостроения. Сущность устройства для определения проницаемости является то, что оно содержит устройство изменения частоты вращения электродвигателя, приводящего в движение насос для подачи жидкости, управляемое контроллером на базе микропроцессора, а держатель для образца содержит датчики давления, измеряющие давление жидкости внутри образца и снаружи, также связанные с контроллером, который соединен с датчиком температуры, емкостным датчиком, состоящим из емкости и остеклованного электрода, а контроллер соединен с цифровым индикатором. 2 ил.

Устройство для определения проницаемости жидкости через пористые материалы, содержащее бак для жидкости, насос, соединенный с электродвигателем и клапаном давления, датчик температуры, измеритель объема жидкости и держатель образца, в корпус которого вмонтированы датчики давления, один из которых закреплен на внутренней стороне корпуса, отличающееся тем, что датчик температуры вмонтирован в корпус держателя образца, а второй датчик давления закреплен снаружи корпуса держателя, датчик измерения объема жидкости представляет собой емкостный датчик, выполненный в виде емкости, в которой находится остеклованный электрод, при этом выходы датчиков давления, температуры и объема жидкости соединены с соответствующими входами контроллера, выполненного на базе микропроцессора, соединенного с цифровым индикатором, а управляющий вход контроллера соединен с устройством изменения частоты вращения двигателя.

| Батарея из медно цинковых аккумуляторов | 1925 |

|

SU2528A1 |

| Метод определения проницаемости жидкости и газов | |||

| Устройство для определения структурных параметров пористых материалов | 1988 |

|

SU1679290A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-06-30—Подача