Изобретение относится к оборудованию для лазерной обработки материалов в машиностроении, а точнее к быстропроточным СО2-лазерам с замкнутой прокачкой газовой смеси.

Известны быстропроточные электроразрядные СО2-лазеры с замкнутой прокачкой газовой смеси, состоящие из корпуса, выполненные в виде замкнутого газового контура, входящей в состав газового контура газоразрядной камеры с электродными системами для возбуждения тлеющего разряда, подсоединенных к входу и выходу газоразрядной камеры конфузора и диффузора, теплообменника, осевого компрессора для прокачки газовой смеси, подсоединенного к корпусу в области газоразрядной камеры оптического резонатора при направлении газового потока, вектора электрического поля разряда и оптической оси под прямым углом друг к другу, а также блока напуска газа в газовый контур и узла вывода излучения из корпуса [1.2]

Недостаток этих лазеров состоит в малом расходе газовой смеси, а также ограниченность вклада в тлеющий разряд, что ограничивает уровень выходной мощности лазера.

Известен также быстропроточный электроразрядный СО2-лазер с замкнутой прокачкой газовой смеси, в котором газоразрядная камера состоит из двух рабочих объемов, расположенных параллельно и имеющих электродные системы для возбуждения тлеющего разряда [3] В этом лазере возможно увеличение вклада в разряд и повышение тем самым выходной мощности. Этот СО2-лазер является наиболее близким техническим решением к предлагаемому объекту, т.е. прототипом.

Недостаток прототипа является в малом расходе газовой смеси, а это является основным фактором, ограничивающим выходную мощность лазера.

Задача изобретения увеличение выходной мощности СО2-лазера за счет повышения расхода газового потока и улучшения его параметров, а также повышение надежности, компактности лазера и удобства его обслуживания.

Поставленная задача реализуется за счет того, что в предложенном быстропроточном электроразрядном СО2-лазере для прокачки газовой смеси внутри корпуса на горизонтальных салазках закреплены три осевых компрессора, расположенные параллельно в один ряд на одинаковом минимальном расстоянии друг от друга, к выходу каждого компрессора подсоединены узлы формирования потока, которые с другой стороны соединены с выходом конфузора, конфузор имеет изогнутую вдоль потока форму с разворотом оси потока от компрессоров в газоразрядную камеру вертикально на угол 90o, причем конфузор разделен на верхнюю и нижнюю части, в каждой из которых имеются направляющие лопатки от входа конфузора до поворота газового потока, диффузор также имеет изогнутую вдоль потока форму с разворотом оси потока от газоразрядной камеры горизонтально на 90o и в нем имеются направляющие лопатки на поворотном участке, к выходу диффузора подсоединен дефлектор с направляющими лопатками, поворачивающий направление газового потока вниз на угол 45o, к выходной торцевой части дифлектора прикреплен теплообменник, расположенный поперек газового потока в диагональной плоскости сечения газового контура, а корпус лазера имеет крышки для установки и обслуживания узлов, подсоединяемые к корпусу через вакуумноплотные соединения: переднюю со стороны вывода лазерного луча и заднюю для оптического резонатора, правую для теплообменника и осевых компрессоров, левую для газоразрядной камеры.

Кроме того в предложенном быстропроточном электроразрядном СО2-лазере с замкнутой прокачкой газовой смеси газоразрядная камера состоит из двух секционированных катодных плит, образующие боковые поверхности двух ее рабочих объемов, причем эти катодные плиты расположены с расширением по газовому потоку на угол 6o, а в центре газоразрядной камеры размещена вдоль газового потока общая для обеих рабочих объемов анодная плита.

Наличие в газовом контуре трех осевых компрессоров позволяет увеличить расход газового потока практически в три раза, что приводит примерно к такому же повышению выходной мощности лазера. При прохождении рабочей смеси газов через газоразрядную камеру смесь в тлеющем разряде нагревается, что приводит к уменьшению плотности газа и к снижению напряжения в тлеющем разряде. Использование газоразрядной камеры, расширяющейся по газовому потоку с углом расширения 6o, позволяет уменьшить эффект снижения напряжения разряда, обусловленный нагревом газа и уменьшением его плотности. В результате увеличивается энерговклад в разряд, что также приводит к повышению мощности лазера. Увеличение угла расширения стенок газоразрядной камеры более чем на 6o нежелателен, т. к. при этом увеличивается сопротивление газовому потоку, а также уменьшается коэффициент заполнения разрядной камеры излучением, что приводит к ухудшению параметров потока и снижению в конечном счете, выходной мощности.

Параллельность расположения осевых компрессоров в один ряд позволяет разделить газовый контур в конфузоре на верхнюю и нижнюю части перегородкой, имеющей прямолинейную форму поперек потока в горизонтальном направлении. Это способствует выравниванию давления и расхода газового потока от разных компрессоров и уменьшает падение давления на поворотном участке газового контура. Расположение осевых компрессоров в один ряд на одинаковом расстоянии друг от друга позволяет повысить равномерность газового потока вдоль ряда. Наличие между выходом компрессоров и конфузором узлов формирования потока, наличие в конфузоре и диффузоре на поворотных участках направляющих лопаток, также подсоединение к диффузору дифлектора с направляющими лопатками позволяет уменьшить сопротивление газового контура и снизить потери давления газовой смеси.

Поворот направления газового потока, выходящего из диффузора, в дифлекторе вниз на угол 45o и прикрепление к торцевой части дифлектора теплообменника, расположенного поперек газового потока в диагональной плоскости сечения газового контура позволяет максимальным образом расширить газовый контур в месте расположения теплообменника при сохранении компактности всего лазера, снизить сопротивление теплообменника и повысить эффективность охлаждения газовой смеси.

Расположение в центре газоразрядной камеры общей для обеих рабочих объемов анодной плиты вдоль газового потока позволяет минимизировать изменение направления газового потока и также уменьшить потери давления при разделении газоразрядной камеры на два рабочих объема.

Эти конструктивные отличия в предложенном быстропроточном электроразрядном СО2-лазере приводят к улучшению параметров газового потока, к снижению падения давления в газовом контуре и способствует в конечном счете повышению мощности лазера по сравнению с базовым объектом (прототипом) в 3 раза, т.е. с 5 до 15 кВт.

Изогнутая форма конфузора и диффузора, поворачивающих ось потока на угол 90o позволяет отказаться от промежуточных переходных участков газового контура. Эти особенности, а также расположение осевых компрессоров на минимальном расстоянии друг от друга, использование общей анодной плиты в газоразрядной камере и расположение теплообменника в диагональной плоскости сечения газового контура позволяют повысить компактность конструкции. Полное расположение в герметичном корпусе всех элементов газового контура: осевых компрессоров с узлами формирования газового потока, газоразрядной камеры с диффузором, оптического резонатора и дифлектора с теплообменником, повышает надежность работы лазера, поскольку в этом случае эти элементы не соединены с корпусом вакуумноплотными разъемами и нет опасности разгерметизации корпуса.

Наличие в корпусе лазера крышек для установки и обслуживания узлов, подсоединяемых к корпусу через вакуумноплотные соединения: передней со стороны вывода лазерного луча и задней для оптического резонатора, правой для теплообменника и осевых компрессоров, левой для газоразрядной камеры, а также расположение осевых компрессоров на горизонтальных салазок обеспечивают удобство обслуживания лазера.

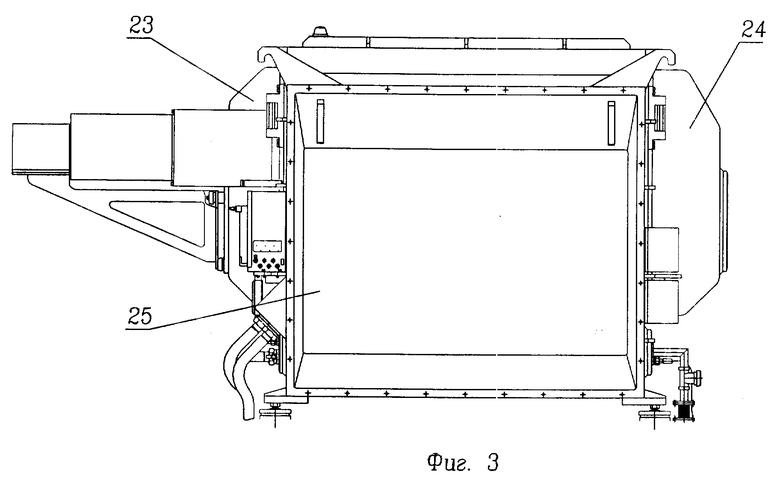

На фиг.1 дан вид спереди лазера, т.е. со стороны выхода лазерного луча; на фиг. 2 сечение лазера при виде сбоку, на фиг.3 вид сбоку; на фиг.4 вид сбоку без крышки, закрывающей теплообменник и осевые компрессоры.

Быстропроточный СО2-лазер состоит из герметичного корпуса 1, в котором размещены элементы газового контура: газоразрядная камера 2, оптический резонатор 3, теплообменник 4, три осевых компрессора 5 с узлами формирования газового потока 6, конфузор 7, диффузор 8, и дифлектор 9 к передней со стороны выхода лазерного луча стенке корпуса 1 подсоединен узел вывода излучения 10 и блок напуска газов 11.

Три осевых компрессора 5, закреплены на горизонтальных салазках 12, которые могут перемещаться по направляющим вдоль корпуса 1.

Конфузор имеет изогнутую форму для поворота оси газового потока из компрессоров 5 вертикально вверх на угол 90o, причем он разделен на верхнюю 13 и нижнюю 14 части, в каждой из которой имеются поворотные лопатки 15.

Диффузор 8, подсоединенный к верхней части газоразрядной камеры 2, имеет изогнутую форму для поворота оси потока от газовой камеры горизонтально на угол 90o, в нем имеются направляющие лопатки 16. К выходу диффузора 8 подсоединен дифлектор 9, внутри которого имеются направляющие лопатки 17. Дифлектор 9 имеет изогнутую форму для поворота оси газового потока вниз под углом 45o. На выходной торцевой части дифлектора 9 закреплен теплообменник 4, расположенный поперек газового потока в диагональной плоскости сечения газового контура. Теплообменник 4 представляет собой систему оребренных труб.

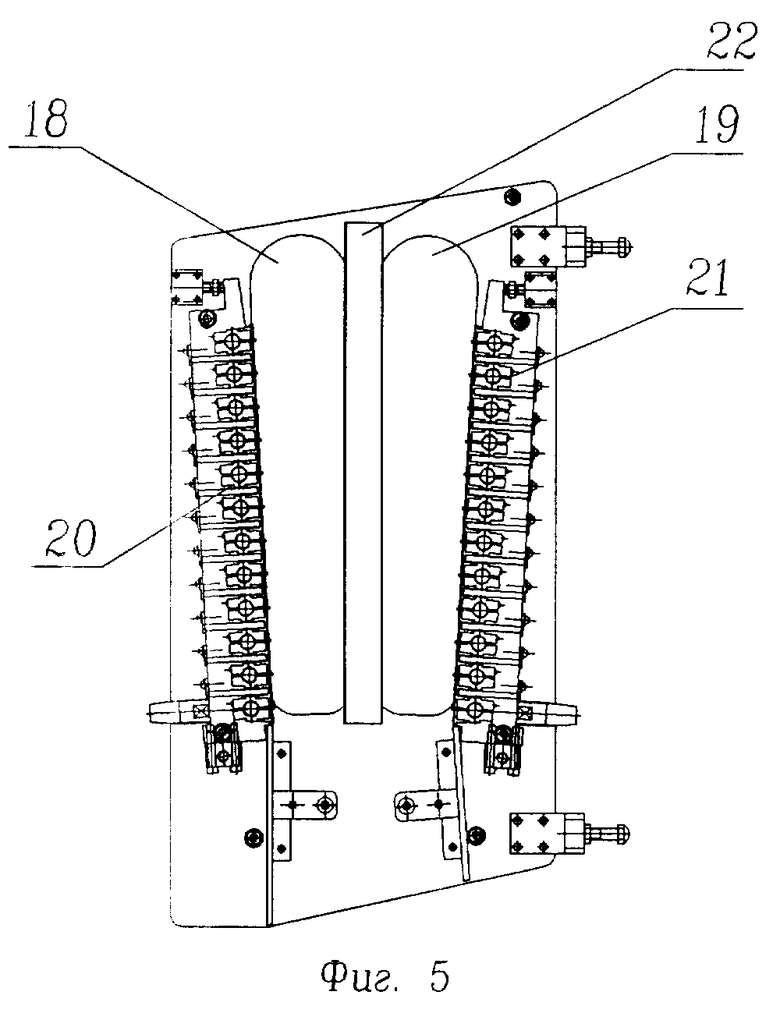

На фиг. 5 изображена схема газопроводной камеры 2. Она состоит из двух рабочих объемов 18 и 19, образованных двумя секционированными катодными плитами 20 и 21, и общей для обеих объемов анодной плитой 22. Катодные плиты 20 и 21 расположены под углом 3 друг к другу с расширением по потоку.

На корпусе 1 имеются крышки для установки и обслуживания узлов, подсоединяемые к корпусу через вакуумноплотные соединения: передняя 23 со стороны вывода лазерного луча, задняя 24, правая 25 и левая 26.

Быстропроточный электроразрядный СО2-лазер с замкнутой прокачкой газовой смеси работает следующим образом. В герметичный корпус 1 через блок газонапуска 11 напускается газовая смесь, содержащая, например, CO2, N2 и He в требуемой пропорции. При включении трех осевых горизонтальных компрессоров 5 газовая смесь последовательно проходит со скоростью до 100 м/с через элементы, образующий замкнутый газовый контур: узлы формирования потока 6, конфузор 7, где газовый поток направляется вертикально вверх, расположенную вертикально газоразрядную камеру 2, конфузор 8, где газовый поток поворачивается горизонтально на угол 90o, дефлектор 9 с разворотом газового потока на угол около 45o и теплообменник 9. После выхода из теплообменника 4 газовая смесь опять захватывается осевыми компрессорами 5 и непрерывно прокачивается по замкнутому контуру во время работы лазера.

Газовый поток, выходящий из узлов формирования потока 6 в конфузоре 7 разделяется на две части: верхнюю 13 и нижнюю 14, каждая из этих частей потока поступает в рабочие объемы 18 и 19 газоразрядной камеры 2. Накачка газовой смеси осуществляется в следующем разряде, образующимся между секционированными катодными плитами 20 и 21 и общей анодной плитой 22 при приложении к ним высокого напряжения, при этом вектор электрического поля разряда и направление газового потока перпендикулярны друг другу. Формирование лазерного луча осуществляется в оптическом резонаторе 3, который состоит из системы зеркал, оптическая ось резонатора перпендикулярна как направлению газового потока так и вектору электрического поля разряда. Лазерный луч выводится из корпуса 1 через узел вывода излучения 10.

Нагретая и отработанная газовая смесь выносится газовым потоком из газоразрядной камеры 2 в диффузор 8, дифлектор 9 и поступает в теплообменник 4, где происходит ее охлаждение. Направляющие лопатки 15, 16, 17 способствуют уменьшению потерь давления в газовом контуре.

При ремонте или профилактическом осмотре элементов газового контура производят разгерметизацию корпуса 1 и открывают крышки 23, 24, 25, 26. Осевые компрессоры 5 для обслуживания выдвигаются из корпуса 1 перемещением салазок 12. После ремонта или осмотра компрессоры 5 задвигают в корпус, а крышки закрывают.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 1996 |

|

RU2094917C1 |

| УЗЕЛ ПРОКАЧКИ И ОХЛАЖДЕНИЯ ГАЗА БЫСТРОПРОТОЧНОГО ЛАЗЕРА | 1996 |

|

RU2106047C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ МНОГОТРУБЧАТЫЙ ЛАЗЕР С ДИФФУЗИОННЫМ ОХЛАЖДЕНИЕМ ГАЗОВОЙ СМЕСИ | 1996 |

|

RU2097889C1 |

| БЫСТРОПРОТОЧНЫЙ ЛАЗЕР | 1995 |

|

RU2108648C1 |

| ЭЛЕКТРООПТИЧЕСКИЙ БЛОК СО*002-ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ РАБОЧЕЙ СМЕСИ ГАЗОВ | 1996 |

|

RU2093940C1 |

| БЛОК ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2101816C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1996 |

|

RU2113332C1 |

| ГАЗОРАЗРЯДНАЯ КАМЕРА БЫСТРОПРОТОЧНОГО ЛАЗЕРА | 1996 |

|

RU2117370C1 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| ЭЛЕКТРООПТИЧЕСКИЙ БЛОК ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 1996 |

|

RU2107977C1 |

Изобретение относится к быстропроточным электроразрядным CO2-лазерам с замкнутой прокачкой газовой смеси относительно к оборудованию для лазерной обработки материалов в машиностроении, а также к быстропроточным СО2-лазерам с замкнутой прокачкой газовой смеси. Сущность: в лазере для прокачки газовой смеси используются три осевых компрессора; газоразрядная камера состоит из двух секционированных катодных плит, причем эти плиты расположены с раскрытием по газовому потоку на угол 6o. Наличие в газовом контуре трех осевых компрессоров позволяет увеличить объемный расход газового потока практически в три раза, что приводит примерно к тому же повышению выходной мощности лазерного излучения. Использование газоразрядной камеры, расширяющейся по газовому потоку с углом раскрытия 6o, позволяет уменьшить эффект снижения напряжения разряда, обусловленный нагревом газа и уменьшением его плотности. В результате увеличивает энерговклад в разряд, что также приводит к повышению выходной мощности лазерного излучения. 1з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абильсиитов Г.А | |||

| и др | |||

| Технологические лазеры./Справочник | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Расчет, проектирование и эксплуатация | |||

| - М.: Машиностроение, 1991, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Голубев B.C | |||

| и др | |||

| Инженерные основы создания технологических лазеров | |||

| - М.: Высшая школа, 1988, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Голубев В.С | |||

| и др | |||

| Современные разработки мощных технологических лазеров | |||

| - Препринт НИЦТЛ, N 42, 1988, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-10-10—Публикация

1995-12-19—Подача